Способ изготовления шпона

Иллюстрации

Показать всеСпособ изготовления шпона, содержащий этапы склеивания плоских кусков дерева в виде досок с помощью адгезива в брус в виде балки, увлажнения и/или термической обработки бруса в виде балки, разрезания упомянутого бруса в виде балки на шпон, сушки шпона, полученного, пока влагосодержание не становится ниже точки насыщения волокна. Изобретение позволяет получить высококачественный конечный продукт из шпона с минимальной сложностью. 3 н. и 31 з.п. ф-лы, 22 ил.

Реферат

Изобретение относится к способу изготовления шпона, к способу изготовления бруса в виде балки, из которого изготавливают упомянутый шпон, к шпону и к брусу в виде балки per se, которые изготовлены посредством упомянутых способов, а также к устройству для осуществления упомянутых способов. В упомянутых способах могут использоваться конкретные адгезивы на основе полиуретана.

Как известно, изготовление шпона является технологией производства для изготовления декоративных, имеющих высокое качество поверхности материалов, выполненных из натурального дерева. Таким образом, при традиционном изготовлении шпона с бревен сдирают кору, или «окоривают», затем бревна распиливают на половины, трети, четверти или другое количество частей бревна (так называемые «бруски неквадратного сечения») и затем увлажняют, как правило, на несколько дней при повышенной температуре для подготовки их к последующему разрезанию на шпон, к так называемому строганию. Затем упомянутый процесс строгания дает в результате шпон, имеющий различную толщину, например, шпон, имеющий толщину приблизительно 0,5 мм, в результате чего, в зависимости от процесса резания, в полученном продукте различают так называемый строганный шпон (горизонтальное и вертикальное строгание), так называемый лущеный шпон (ротационное строгание) или ножевой шпон (основное ротационное строгание).

Схематично, на видах в перспективе, широко распространенное строгание, горизонтальное или вертикальное строгание, представлено на Фиг.15-17. Фиг.15 показывает разрезанное пополам бревно 10, которое строгают вдоль направления древесного волокна. С другой стороны, Фиг.16 и 17 показывают строгание поперечно направлению волокна. После упомянутого процесса строгания остается бракованная доска, которая также называется «подгорбыльная доска», показанная на Фиг.17. По технологическим причинам упомянутая подгорбыльная доска не может быть обработана в шпон, поскольку оснастка в режущем оборудовании является причиной отхода, который не может быть в дальнейшем обработан.

Впоследствии полученный таким образом грубый шпон, обычно имеющий толщину от около 0,45 мм до 2,5 мм, предпочтительно от 0,45 мм до 0,8 мм, сушится в течение нескольких минут, предпочтительно при температурах выше 100°С. В случае сильной волнистости или «коробления» упомянутый шпон дополнительно подвергается стадии прессования.

После этого высушенный шпон раскраивается в размер и сортируется в соответствии с качеством. При упомянутом раскрое в размер должны приниматься большие потери материала, которые могут достигать 60%.

За ход строгального станка и после раскроя в размер вырабатывается (продаваемый) шпон, имеющий площадь поверхности приблизительно 0,6 м2.

Эта проблема при изготовлении шпона, которое является точным, однако сложным и очень неэкономным процессом, усугубляется тем фактом, что исходный материал «древесина», соответственно «дерево» является натуральным продуктом. Таким образом, как правило, нельзя спрогнозировать, приведет ли используемое для изготовления шпона бревно к приемлемому конечному продукту. Если вообще только опытные покупатели древесины способны сделать обоснованные реальные прогнозы о конечном продукте. Включения, зачатки конечностей и изъяны в бревне являются чаще всего нераспознаваемыми и поэтому приводят к дефектам в необработанном шпоне, который часто не может быть принят для дальнейшей обработки. Все это приводит к повышению до 85% вырабатывания отходов материала от сырого материала бревна до конечного продукта из шпона, которые должны приниматься в упомянутом способе изготовления.

Традиционный последующий рабочий процесс изготовления законченной поверхности состоит в сборке нескольких отдельных листов шпона на сборочной фабрике или «фабрике стяжки шпона» и в последующей обрезке упомянутых собранных/склеенных ребрами поверхностей шпона. Как правило, сборка/стяжка листов шпона осуществляется склеиванием отдельных листов и фактически главным образом посредством одновременного приложения тепла и давления, используя так называемые станки для стяжки шпона, продольной или поперечной подачи. Однако склеивание тонких и, вследствие этого, чувствительных листов шпона, которые не могут быль легко обработаны, оказалось сложным, и безбороздчатый, тонкий, узкий на вид шпон не может быть изготовлен, поскольку для достижения адекватного приклеивания собираемые листы шпона должны иметь некоторую минимальную ширину. Кроме того, локальное приложение тепла может приносить ущерб свойствам дерева (например, цвету), а излишки клея должны быть удалены в области клеевых соединений.

Соответственно, полученный шпон может быть нанесен с помощью приклеивания на подложку, такую как древесностружечная плита.

Вышеописанные этапы процесса составляют так называемые «Европейский способ» или «Североамериканский способ» изготовления шпона.

В другом техническом процессе, так называемом «Азиатском способе», упомянутый необработанный шпон получают толщиной приблизительно от 0,1 мм до 0,8 мм. После выборочной обрезки кромок (вдоль длины), еще влажные листы шпона наносятся на подложку посредством приклеивания. Обычно подложка представляет собой клееную фанеру. Затем потребители покупают «декоративную фанеру» и вырезают часть панели, которая им нужна. Это приводит к низкой продуктивности, поскольку нужные размеры не обязательно соответствуют размерам декоративной панели.

Упомянутый Азиатский стиль изготовления шпона требует совмещенного процесса. Шпон после строгания бруса/бревна имеет высокое влагосодержание (выше точки насыщения волокна). Оставление листа лежащим на некоторое время, в то же время создает плесневый гриб и ухудшение шпона, делая его непригодным. Невозможны хранение или транспортировка на длинное расстояние. Только когда шпон запрессован на подложке, продукт может транспортироваться/обрабатываться. Стоимость подложки является сравнительно более низкой, чем самого шпона. Таким образом, продукт из шпона может экономично транспортироваться значительно быстрее, чем продукт из декоративной фанеры. Это чрезвычайно важно с увеличением стоимости транспорта.

Требуемая точность изготовления этого чрезвычайно тонкого шпона возможна только с оборудованием, которое обычно может изготовить менее чем 45 листов в минуту.

Далее US 3969558 раскрывает склеивание коротких кусков деревянной балки, которые впоследствии могут строгаться. Для склеивания упомянутый патент предлагает адгезивы, такие, как эпоксидная смола, фенольная смола и резорциновая смола. Упомянутый US 3969558 имеет цель избежать использования при традиционном изготовлении шпона процессов нагревания/кипячения и предлагает в течение всего процесса постоянно поддерживать влагосодержание древесины в точке насыщения волокна или выше. Кроме того, упомянутый документ предлагает, чтобы никакой процесс нагревания/кипячения не имел место до разрезания. Поэтому в течение всего процесса необходимо строго уделять внимание, чтобы влагосодержание древесины не увеличивалось, а также не было краткосрочным. Наконец, упомянутый шпон, имеющий толщину между 0,1 мм и 0,8 мм и влагосодержание большее, чем точка насыщения древесного волокна, накладывается и приклеивается на подложку.

Патент US 3897581 раскрывает склеивание коротких, в виде балок кусков дерева с последующим строганием, посредством чего склеивание осуществляется с использованием специального полиуретанового адгезива, который также застывает в присутствии влаги.

Патент US 3977499 раскрывает процесс изготовления деревянного шпона, имеющего большую площадь и искусно выполненные рисунки дерева, адаптированные для массового производства. В упомянутом процессе бревно распиливается и строгается на множество отдельных брусков, которые являются ровными на поверхностях и впоследствии склеиваются адгезивом для формирования составного бруса. Составной брус затем строгается для формирования листа широкого деревянного шпона, который может быть приклеен к подложке или шпону посредством адгезива. В продолжение всего процесса, при осуществлении всех этапов, древесина поддерживается при влагосодержании в точке насыщения волокна дерева или выше. Также влагосодержание полученного шпона поддерживается в точке насыщения волокна или выше.

За исключением традиционного изготовления шпона, также известен так называемый технический шпон. При изготовлении шпона упомянутого типа стремятся к достижению постоянного качества и размерной точности для того, чтобы были доступны большие прогнозируемые характеристики конечного продукта из шпона.

В этой связи, например, традиционно изготовленный лущеный шпон, при необходимости после предварительной обработки, такой, как сушка или просушивание структур, склеивается один с другим и полученный таким образом материал впоследствии повторно строгается. Таким образом, может быть создана поверхность шпона, имеющая в основном заданную структуру поверхности, и отходы материла могут быть уменьшены. Однако полученный таким образом шпон, что касается его поверхности, никоим образом не сравним с обычной поверхностью шпона, поскольку полученный конечный продукт имеет ненатуральный эстетический вид и не дает впечатление натурального дерева. Также очевидно, что такие процессы является сравнительно сложными.

Изобретение основано на проблеме усовершенствования процессов изготовления шпона, известных в настоящее время, таких, при которых, начиная от исходного древесного сырья, может быть достигнут высокий выход высококачественного конечного продукта из шпона с минимальной сложностью. Таким образом, с одной стороны, процесс должен поддерживаться насколько возможно более простым, а с другой стороны, дополнительная обработка шпона должна быть облегчена для пользователя, например, производителя мебели. Кроме того, в шпоне должна поддерживаться эстетика используемого натурального дерева. Помимо этого, задачей было использовать стандартное оборудование процессов изготовления шпона Европейского стиля, в частности лущильные станки, допускающие скорости свыше 90 листов в минуту.

Упомянутая задача решена посредством способа изготовления шпона, имеющего признаки независимого пункта 1 формулы изобретения, и посредством устройства осуществления упомянутого способа согласно пункту 35 формулы изобретения. Кроме того, решение упомянутой задачи включает изготовление бруса в виде балки для изготовления шпона согласно независимому пункту 29 и шпон, соответствующий брусу per se согласно независимому пункту 33, соответственно пунктам 30 или 32.

Отдельно предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения. При этом полное содержание всех пунктов формулы изобретения включено в данное описание посредством ссылки.

В способе изготовления шпона согласно изобретению плоские куски дерева в виде досок прочно полногранно склеиваются при помощи клея/адгезива, который также застывает в присутствии влаги, в брус в виде балки. Упомянутый брус разрезается по определенной плоскости сечения на шпон.

Согласно изобретению брус в виде балки увлажняется и/или термически обрабатывается перед разрезанием, посредством чего увлажнение и/или термическая обработка предпочтительно осуществляются при возрастающей температуре, предпочтительно при температуре >60°С, более предпочтительно при температуре >70°С, в частности при температуре между 75 и 85°С. Температура приблизительно 80°С является хорошо подходящей.

Упомянутое увлажнение и/или термическая обработка осуществляется в течение периода предпочтительно нескольких дней, в частности, в течение периода более чем двух дней, в частности, в течение периода от двух до трех дней.

Шпон, который получен из упомянутого бруса в виде балки, разрезанием (лущением/строганием) сушится для уменьшения влагосодержания ниже точки насыщения волокна дерева. Предпочтительно, влагосодержание высушенного шпона составляет ниже 80%, более предпочтительно ниже 60%, еще более предпочтительно ниже 40%. В частности, содержание воды составляет ниже 20%. Весьма предпочтительный шпон имеет влагосодержание между 5 и 20%.

Упомянутая точка насыщения волокна определяет точку в процессе сушки дерева, где упомянутая древесина, преимущественно, не содержит «свободную» воду, но только «связанную» воду. «Свободная» вода находится в ячеистых полостях дерева, а «связанная» вода находится в ячеистых стенках дерева.

Влагосодержание определяется согласно DIN 52 183.

Могут быть использованы другие методы определения, такие как электрические методы (измерение омического сопротивления) или определение через отражение инфракрасного излучения. Однако целесообразно использование вышеуказанного DIN метода в качестве градуировочного метода для получения сравнимых значений.

В предпочтительном варианте осуществления изобретения упомянутый способ изготовления шпона содержит этапы (i)-(iv):

(i) склеивание плоских кусков дерева в виде досок посредством адгезива в брус в виде балки,

(ii) увлажнение и/или термическая обработка упомянутого бруса в виде балки,

(iii) разрезание упомянутого бруса в виде балки на шпон,

(iv) сушка упомянутого шпона, полученного на этапе (iii), до тех пор, пока влагосодержание становится ниже точки насыщения волокна.

В предпочтительном варианте осуществления за один ход лущильного станка, который используется на этапе (iii), на этапе (iv), получают шпон, где одна площадь поверхности предпочтительно составляет от 1 до 4 м2, более предпочтительно от 1,5 до 3,5 м2.

В предпочтительном варианте осуществления, длина шпона, полученного на этапе (iv), по существу соответствует длине упомянутого бруса.

Сушка на этапе (iv) осуществляется при возрастающей температуре, предпочтительно при температуре >40°С, более предпочтительно >70°С, в частности >100°С.

Предпочтительно, сушка осуществляется непосредственно после упомянутой резки на этапе (iii).

В другом предпочтительном варианте осуществления упомянутый способ дополнительно содержит один или более следующих этапов (v)-(vii):

(v) перед этапом (i): строгание по меньшей мере одной поверхности упомянутых деревянных кусков в виде досок;

(vi) перед этапом (ii): прессование упомянутого бруса в виде балки;

(vi) перед этапом (vi): укладка упомянутых деревянных кусков в виде досок.

Изобретатели обнаружили, что способы согласно изобретению обеспечивают экономичное изготовление большого разнообразия шпона, имеющего первоклассное качество. Преимущественно, в упомянутых способах могут применяться широко используемые машины и устройства. Посредством этапов кондиционирования согласно отличительной части пункта 1 формулы изобретения разрезание шпона приводит к тому, что он является чрезвычайно гладким и имеет высокое качество, а также при малой толщине шпона не вызывает трещин. Таким образом, применительно к настоящему изобретению, на самом деле возможно, однако не обязательно, поддерживать влагосодержание древесины постоянно в точке насыщения волокна или выше на протяжении всего способа, за исключением этапа (iv). Таким образом, способы согласно изобретению очевидно упрощены по сравнению с известным уровнем техники, например, по сравнению со способом, раскрытым в US 3969558.

В то же время согласно способам по изобретению шпон также имеет превосходное качество и экономичность. За счет применения в качестве сырьевого материала адгезива, который застывает также в присутствии влаги, могут использоваться произвольные куски дерева, без предварительной выдержки, например, в сушильной камере для регулирования определенного влагосодержания. Посредством протяженного проклеивания получают высококачественные и стабильные клеевые соединения без влияния на свойства шпона (например, нагреванием) и без необходимости удалять излишки клея в области соединений. Кроме того, с самого начала шпон может быть изготовлен с требуемыми размерами, которые могут быть приспособлены для последующей обработки, так, что отходы минимизируются, поскольку обрезка уже не требуется. И последнее, но не менее важное - то, что способы согласно изобретению также позволяют изготавливать имеющий различные структуры и полосчатый, тонкий и линейный на вид шпон.

Таким образом, куски дерева, используемые в качестве сырьевого материала, представляют собой такие куски, которые обычно называются досками. Однако не должно быть препятствий относительно, например, толщины соответствующей калибру упомянутых кусков дерева, пока, например, длина упомянутых кусков дерева больше, чем толщина таких кусков дерева. То же применимо к брусьям в виде балок, которые получены при осуществлении способа. Также здесь не должно быть препятствий относительно размеров соответствующих брусьев.

Кроме того, следует рассматривать, что применительно к настоящему изобретению, шпон разрезается, но не распиливается или иным образом формируется в процессе удаления (обработки резанием) волокон. Упомянутое разрезание часто также упоминается как «строгание» и имеет отношение к формированию шпона посредством ножа, лезвия или подобного.

Для создания различных узоров поверхности согласно изобретению плоскость сечения, вдоль которой брус разрезается на шпон, может свободно выбираться. В данном случае это возможно с помощью соответствующего выбора плоскости сечения, также для осуществления ротационного строгания или процесса резания ножевого шпона с движением бруса по половине окружности. Как правило, предпочтительно он обрабатывается способом, когда резка осуществляется поперечно, в частности, перпендикулярно плоскости, которая определяется адгезионными слоями. Как вариант или в дополнение, согласно одному варианту осуществления изобретения предусмотрено, что направление сечения проходит поперечно направлению волокон кусков дерева, в частности, по существу перпендикулярно, посредством чего плоскость сечения является предпочтительно параллельной плоскости, которая включает продольную ось бруса.

В основном, в способах согласно изобретению могут использоваться произвольные куски дерева. Так, например, могут применяться такие куски дерева, которые склеены друг с другом из различных частей массива. Однако предпочтительно, чтобы данные куски дерева являлись досками из массива. Такие доски являются обычно распиленными досками из различных пород дерева, которые при необходимости являются строганными с одной или с обеих сторон. Как упомянуто выше, толщина или «калибр» таких цельных деревянных досок не является критичным для способа согласно изобретению.

Согласно одному варианту осуществления изобретения оказывается чрезвычайно экономичным то, что массивные доски являются бракованными досками, которые появляются в результате традиционного процесса изготовления шпона. Упомянутые так называемые «подгорбыльные доски» являются досками, имеющими толщину несколько миллиметров, которые, однако, по техническим причинам не могут дальше строгаться, хотя дерево упомянутых досок имеет обычно очень высокое качество. Упомянутый высококачественный материал может легко использоваться посредством способа согласно изобретению. Является преимущественным, если отходы строгания получаются из центра бруса, поскольку здесь он является высококачественным деревом, и в дальнейшем процессе могут быть предприняты необходимые меры (например, угол строгания/плоскость сечения) в отношении того, чтобы сердцевидные лучи не присутствовали в конечном шпоне, которые бы иначе существенно снизили экономическую выгоду.

Согласно одному варианту осуществления настоящего изобретения куски дерева являются сегментами, которые отделяются от центра бревна или «круглого лесоматериала» расщеплением бревна предпочтительно по меньшей мере на три сегмента. Во-первых, использование таких сегментов свежесрубленного бревна имеет то преимущество, что дерево является еще по существу необработанным и увеличивается возможность того, что при дальнейшей обработке будет происходить изменение материала, такое как потускнение. Кроме того, сегменты из центра бревна имеют ту отличительную особенность, что в упомянутых сегментах сердцевидные лучи очень разрастаются, которые более очевидно выступают в традиционном шпоне. В отличие от этого, в рамках настоящего изобретения, центральные сегменты бревна, из которого отщеплены полукруглые сектора, могут быть изготовлены в шпон посредством соответствующей обработки, предусматривающей соответствующие плоскости сечения, в которых сердцевидные лучи едва видны или не видны совсем.

В этом смысле, согласно одному предпочтительному варианту осуществления настоящего изобретения, далее предпочтительно, чтобы куски дерева являлись по существу полукруглыми сегментами, которые были отщеплены от граничных областей бревна расщеплением бревна предпочтительно по меньшей мере на три сегмента, посредством чего упомянутые по существу полукруглые сегменты склеиваются друг с другом своими плоскими сторонами и затем разрезаются предпочтительно по существу параллельно плоскости, которая определяется адгезионными слоями. В данном случае это является полностью новым способом изготовления, в котором сначала берется средний сегмент бревна и обрабатывается, как указано выше, тогда как, с другой стороны, граничные сегменты бревна могут быть склеены друг с другом, чтобы обеспечить возможность строгания упомянутых граничных сегментов, имея настолько мало отходов, насколько возможно, и используя стандартное оборудование для традиционного производства шпона.

Предпочтительно, в способе согласно изобретению используются куски дерева, имеющие сравнительно высокую (относительную) влажность дерева. Это является преимуществом для последующего процесса строгания, при котором разрезаемое дерево обычно должно иметь высокую влажность дерева. Соответственно, куски дерева, склеенные в способе согласно изобретению, в частности, имеют относительную влажность дерева в точке насыщения волокна или выше. Точка насыщения волокна изменяется между 60 и 90% относительной влажности дерева в зависимости от древесных пород. В таких ситуациях к тому же, упомянутое дерево предпочтительно является так называемым сырым пиломатериалом, то есть древесиной из свежераспиленных деревьев, которые или не хранились совсем или, в сравнении, выборочно сохранялись в течение короткого времени. В среднем сырой пиломатериал имеет относительную влажность приблизительно 80%.

В других вариантах осуществления способов согласно изобретению используемыми кусками дерева являются склеенные, имеющие очень высокую влажность дерева (увлажненные), посредством чего, например, упомянутая высокая влажность дерева может также достигаться увлажнением упомянутых кусков дерева. В таких ситуациях, можно принимать относительную влажность дерева >50%, в частности, между 50% и 80% или даже выше 80%.

Как уже упоминалось выше, в способе согласно изобретению плоские куски дерева в виде досок склеиваются друг с другом посредством адгезива, предпочтительно полногранно. В упомянутом контексте понятно, что упомянутый адгезив/клей должен быть способен обеспечить фиксированный, стойкий композит между склеенными кусками дерева. Кроме того, как обсуждается ниже, адгезив должен сопротивляться обработке бруса, который был получен с помощью адгезии перед разрезанием (например, обработка увлажнением), а также обработке шпона, который был получен после разрезания (например, обработка сушкой). Наконец, адгезив должен гарантировать надежное клеевое соединение, если, например, куски дерева, имеющие высокую влажность дерева (увлажненные), должны быть склеены друг с другом.

В данный момент уже известен ряд адгезивов, которые по меньшей мере частично удовлетворяют упомянутым требованиям и которые приводят по меньшей мере к удовлетворительному адгезивному соединению между кусками дерева.

В высокой степени подходящими для способа согласно изобретению являются так называемые полиуретановые адгезивы, в силу чего упомянутые адгезивы могут применяться как однокомпонентные адгезивы, так и как двухкомпонентные адгезивы. Так называемые термические полиуретановые адгезивы могут быть также очень предпочтительными. Как известно, однокомпонентные полиуретановые адгезивы используются как один продукт, посредством чего адгезив застывает, образуя нерастворимую в воде смолу вследствие вступления в реакцию содержащихся в нем изоцианатных групп с влагой дерева и/или другими полярными группами, содержащимися в дереве. Двухкомпонентные полиуретановые адгезивы состоят из двух различных ингредиентов и также застывают посредством взаимодействия влаги дерева.

Например, рыночным однокомпонентным полиуретановым адгезивным продуктом является адгезив Prefere 6000 компании Dynea, Norway или Collano RP 2501 компании Collano AG, Швейцария.

Термические полиуретановые адгезивы (так называемые «термоклеи»), такие как предлагаемые компанией Henkel, Германия, применяются в горячем виде и должны быть быстро обработаны. Здест также отверждение осуществляется посредством влаги дерева и/или других полярных групп, содержащихся в дереве. В процессе отверждения упомянутые термоклеи изменяются из термопластичного в отвержденное состояние. Для изобретения термическая стойкость, которая происходит в результате этого, является особенно преимущественной.

Предпочтительно однокомпонентные полиуретаны, имеющие содержание группы цианатов, являются теми, которые раскрыты в US 3897581, раскрытие которого включается в настоящее изобретение посредством ссылки. Предпочтительно наносить полиуретаны, которые были приготовлены посредством реакции подходящего полиглиголя с соответствующим полиизоцианатом. Предпочтительно реакция осуществляется способом, в котором упомянутый полиизоцианат наносится в стехиометрической добавке для гарантии содержания группы изоцианатов в полученном полиуретане, которое можно будет регулировать для характерных требований склеиваемого бруса.

Предпочтительные полигликоли - полиэтиленгликоль или полипропиленгликоль. В частности, упомянутый полигликоль является полипропиленгликолем.

Предпочтительно полиизоцианат выбирают из группы, состоящей из гексаметилендиизоцианата, ксилилендиизоцианата, толилендиизоцианата, дифенилметандиизоцианата, диметилдиизоцианата, гидрированного дифенилметандиизоцианата, гидрированного толилендиизоцианата, гидрированного ксилилендиизоцианата и их смесей.

Продукт реакции дифенилметандиизоцианата и/или гидрированного дифенилметандиизоцианата с полигликолем очень предпочтителен, в частности, с полипропиленгликолем.

Очень хорошие свойства достигаются, если применяется полиуретановый адгезив, который содержит продукт реакции дифенилметандиизоцианата с полигликолем, в частности, с пропиленгликолем.

В особенно предпочтительном варианте осуществления упомянутый дифенилметандиизоцианат содержит смесь 4,4'-дифенилметандиизоцианата и 2,4'-дифенилметандиизоцианата.

Далее предпочтительным является то, что упомянутый полицианат упомянутого очень предпочтительного варианта осуществления при необходимости также содержит модифицированный дифенилметандиизоцианат, такой как гибрированный дифенилметандиизоцианат или гомологический изоцианат.

Предпочтительно, содержание изоцианата в упомянутом полиуретане может колебаться в пределах между 5 и 25% по весу, исходя из общего количества упомянутого адгезива, более предпочтительно между 10 и 20%, в частности между 13 и 16%.

Вышеупомянутые типы полиуретановых адгезивов от компании Dynea или Collano основаны на дифенилметандиизоцианате.

Свежесрубленная древесина или другая древесина, которая может быть использована в способе согласно изобретению и которая распилена на плоские куски дерева в виде досок, может иметь влажность приблизительно 80%. При склеивании плоских кусков дерева в виде досок, имеющих такое высокое содержание влаги, вода, связанная в дереве, может неблагоприятно действовать на соединительные свойства наносимого адгезива/клея для некоторых пород и для короткого времени схватывания некоторых клеев. Таким образом, упомянутый адгезив/клей не вступает в реакцию требуемым образом, и адгезия в полученном брусе в виде балки не показывает желаемую стабильность. Такие недостатки не могут быть приняты при изготовлении шпона из такого бруса в виде балки. Соответственно, влагосодержание упомянутых склеиваемых кусков дерева в виде досок должно быть ниже 50%, предпочтительно явно ниже 50%. Куски дерева в виде досок, имеющие влагосодержание ниже 40%, являются очень подходящими для способа согласно изобретению для некоторых сортов и короткого времени схватывания некоторых клеев.

Особенно хорошо подходящие брусья в виде балок для способа согласно изобретению могут изготавливаться с помощью способа, содержащего следующие этапы:

(j) охлаждения поверхностей склеиваемых плоских кусков дерева в виде досок до температуры ниже 0°С,

(jj) нагревание склеиваемых поверхностей для испарения воды, присутствующей в области упомянутой поверхности внутри дерева,

(jjj) затем нанесение адгезива на обработанные таким образом поверхности,

(jv) склеивание упомянутых плоских кусков дерева в виде досок в брус в виде балки.

Предпочтительно на этапе (j) упомянутые поверхности охлаждаются до температуры между 0°С и -10°С, предпочтительно между -2°С и -6°С, в частности между -2°С и -4°С.

Предпочтительно, упомянутый процесс охлаждения осуществляется в камере охлаждения.

Нагревание на этапе (jj) может быть осуществлено под воздействием радиации, предпочтительно инфракрасной радиации или УФ-радиации. Однако также возможно применять горячий воздух.

В другом предпочтительном варианте выполнения изобретения новый способ изготовления шпона содержит этапы (viii) и (ix) перед этапом (i):

(viii) охлаждения поверхностей склеиваемых кусков дерева в виде досок до температуры 0°С,

(ix) нагревания склеиваемых поверхностей для испарения воды, присутствующей в области упомянутой поверхности внутри дерева.

Для процесса разрезания на шпон полученный брус в виде балки должен иметь относительно высокую влажность. Согласно изобретению предпочтительно брус в виде балки имеет относительную влажность дерева >30% перед разрезанием. В частности, должна быть достигнута относительная влажность дерева >50%; относительная влажность дерева между 60 и 80% является предпочтительной.

Очевидно, что вариант реализации шпона, который получен в способе согласно изобретению, не может быть изменен только с помощью выбора плоскостей сечения в процессе разрезания/строгания.

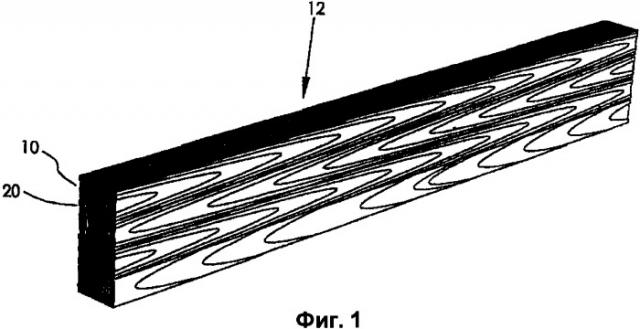

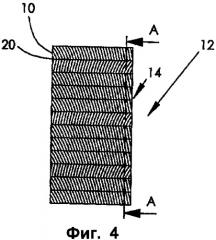

Более того, в рамках настоящего изобретения также возможно, что модификация шпона может также быть различно изменена посредством вида склеивания отдельных кусков дерева друг с другом. Так, согласно одному варианту осуществления настоящего изобретения предусматривается, что плоские куски дерева в виде досок склеиваются друг с другом так, что направления их волокон по существу параллельны друг другу. Посредством такого склеивания может быть изготовлен шпон, имеющий минимум сложности и имеющий высокую точность, который имеет оптические свойства деревянного настила пола в виде «пола из шпунтовых досок» или «дощатого пола» и который может быть нанесен на подходящую подложку. Таким образом, является очень предпочтительным, чтобы куски дерева или по меньшей мере некоторые из упомянутых кусков дерева были склеены кромками друг с другом.

Кроме того, в контексте настоящего изобретения, что касается взаимной адгезии кусков дерева, смешанные формы также возможны. Так, согласно одному варианту осуществления настоящего изобретения предусмотрено, что плоские куски дерева в виде досок склеиваются друг с другом в паркет, в виде рисунка «в елочку». При таких рисунках «в елочку» направления волокон некоторых кусков дерева являются параллельными друг другу, в то время как направления волокон других кусков дерева являются поперечными друг другу, в результате чего достигается привлекательный оптический эффект, имеющий минимум сложности.

Согласно одному варианту осуществления настоящего изобретения, определенному в п.15, куски дерева разных пород дерева могут быть склеены друг с другом так, чтобы создать таким образом различный шпон или рисунки шпона. Таким образом, в частности, могут быть созданы также с прожилками, тонкие, в виде линии узоры шпона, которые не могут быть получены посредством традиционной технологии и которые могут наименоваться как «промышленный орнамент».

Более того, способы согласно изобретению могут быть изменены предпочтительным образом так, что в брус, который получают склеиванием кусков дерева, вставляются или внедряются материалы, отличающиеся от дерева. Например, это может совершаться так, что над, под или между кусками дерева располагается по меньшей мере один отличающийся от дерева материал. По существу, в данном случае это также могут быть тонкие слои таких отличающихся от дерева материалов, как фольга или подобное. В частности, однако, упомянутые материалы являются также (более твердыми) плоскими кусками таких отличающихся от дерева материалов, которые так же, как куски дерева, можно называть, как «в виде досок». Также упомянутые фольга, куски, доски из отличающихся от дерева материалов затем внедряются в слоистый материал из кусков дерева с помощью склеивания, посредством чего расположение и последовательность кусков дерева и кусков отличающихся от дерева материалов может произвольно изменяться. Таким образом, могут создаваться новые материалы из шпона, которые состоят не только из дерева, но также состоят из комбинированного дерева, имеющего упомянутые отличающиеся от дерева материалы. Как уже упоминалось выше, как правило, склеивание осуществляется полногранно, то есть не только куски дерева склеиваются полногранно друг с другом посредством адгезива, однако куски отличающегося от дерева материала также склеиваются полногранно друг с другом и с соединением с кусками дерева. Таким образом, часто могут использоваться те же адгезивы, которые применялось для адгезии дерево/дерево, например, уже упомянутые полиуретановые адгезивы.

Предпочтительно упомянутые отличающиеся от дерева материалы являются металлами или сплавами металлов, в соответствии с чем здесь следует подчеркнуть, в частности, алюминий и алюминиевые сплавы. С другой стороны, предпочтительно в качестве отличающихся от дерева материалов упомянуть пластмассы, в частности, полиолефины, такие как полипропилен или сополимеры с такими полиолефинами.

В других предпочтительных вариантах осуществления согласно изобретению возможно использовать в качестве адгезива цветной адгезив или окрашенный адгезив. Посредством упомянутого способа, при изготовлении шпона согласно изобретению, полностью планомерно могут быть получены новые декоративные эффекты, которые охватывают цвет такого адгезива. С одной стороны, таким способом возможно приспособить цвет адгезива к цвету используемых кусков дерева, соответственно, к цвету кусков отличающегося от дерева материала. Таким образом, слой адгезива не отличается от слоя упомянутых кусков, что возможно могло бы причинять беспокойства. С другой стороны, цвет адгезива, таким образом, может быть сознательно выбран отличным от цвета используемых кусков дерева, соответственно, кусков отличающегося от дерева материала. Посредством этого в законченном шпоне, посредством упомянутого контраста, сознательно достигается другой декоративный эффект. Для этой цели, при необходимости, также могут быть использованы толстые слои адгезива, когда это было бы необходимо для технологических функций склеивания.

Согласно изобретению очевидно, что идея цвета адгезива может быть расширена до такого эффекта, чтобы материалы, используемые в качестве отличающихся от дерева материалов, были цветными или окрашенными. Соответственно, соответствующие используемые материалы не ограничиваютс