Седельно-сцепное устройство

Иллюстрации

Показать всеУстройство содержит тяговые рычаги и гидроцилиндр. Тяговые рычаги выполнены в виде двух грузонесущих вильчатообразных рычагов (4, 5), шарнирно соединенных верхними частями своих оснований с седлом (6) и между собой. Нижняя часть каждого из рычагов выполнена в форме приливов (7), на которых размещены упругие элементы (8). На концах грузонесущих рычагов выполнены посадочные отверстия, через которые пропущены и зафиксированы шплинтовым соединением оси, шарнирно соединенные в своей средней части гидроцилиндром одностороннего действия (11). Оси содержат по своим концам тела качения (12), расположенные в пазах направляющих (14), жестко связанных болтовым соединением (15) с лонжеронами (16) рамы тягача. Направляющие снабжены встроенными со стороны открытых проемов своих пазов парами клиновых подвижных элементов (17, 18) и удерживаемые в заданном положении регулировочными винтами (19). Между неразъемными торцевыми стенками пазов направляющих, телами качения одного грузонесущего вильчатообразного рычага, и между торцевыми стенками, образованными встроенными в пазы подвижных клиновых элементов и телами качения другого грузонесущего рычага, установлены упругие элементы (22) с ответной формой сопрягаемых поверхностей. Повышаются тягово-сцепные свойства и плавность хода транспортного средства. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к транспортному машиностроению и может использоваться при эксплуатации автомобилей и тракторов.

Известно сцепное устройство плавающего типа, размещенное между тяговым органом и дышлом прицепа, выполненное в виде ползуна, размещенного на вертикально расположенной криволинейной направляющей, установленной в каркасе, прикрепленном к тяговому органу (А.С. №806474).

Недостатком данного устройства является высокая динамическая нагруженность сцепного устройства, при этом не обеспечивается стабилизация характера тягового усилия, повышается неравномерность загрузки двигателя, ухудшается эргономика транспортного средства.

Наиболее близким к предлагаемому устройству (прототипом) является сцепное устройство, состоящее из тягового рычага, шарнирно соединенного с задней полурамой тягача и опорно-сцепной тележкой полуприцепа, ось крепления которого смещена в сторону тягача относительно оси балансиров опорно-сцепной тележки. Ось шарнирного соединения тягового рычага с задней полурамой размещена впереди задней оси тягача. Устройство снабжено гидроцилиндрами. Смещение оси крепления полуприцепа относительно оси балансира и оси крепления тягового рычага с задней полурамой в сторону тягача обеспечивает перераспределение нагрузки от груженого полуприцепа на оси тягача (А.С. №1414662).

Недостатками данного устройства является то, что оно не решает вопрос плавности хода транспортного поезда, так как данная конструкция не может обеспечить процесс сглаживания переменных нагрузок в широком диапазоне их воздействия, имеет малый КПД по сглаживанию переменных нагрузок.

Технической задачей предлагаемого изобретения является повышение тягово-сцепных свойств и плавности хода транспортного поезда за счет изменения его кинематических параметров, что увеличивает производительность и эргономику.

Задача достигается в седельно-сцепном устройстве, содержащем тяговые рычаги, гидроцилиндр, в котором согласно изобретению тяговые рычаги выполнены в виде двух грузонесущих вильчатообразных рычагов, шарнирно соединенных верхними частями своих оснований с седлом и между собой, а нижняя часть каждого из рычагов выполнена в форме полкообразных приливов, на которых размещены упругие элементы, выполненные с ответной грибообразной в сечении поверхностью, на вильчатообразных концах грузонесущих вильчатообразных рычагов выполнены посадочные отверстия, через которые пропущены и зафиксированы шплинтовым соединением оси, шарнирно соединенные в своей средней части гидроцилиндром одностороннего действия, кроме того, оси содержат по своим концам тела качения, расположенные в пазах направляющих, жестко связанных разъемным болтовым соединением с лонжеронами рамы тягача, направляющие снабжены встроенными со стороны открытых проемов своих пазов парами клиновых подвижных элементов углообразного сечения и удерживаемые в заданном положении регулировочными винтами.

Задача достигается тем, что между неразъемными торцевыми стенками пазов направляющих, телами качения одного грузонесущего вильчатообразного рычага и между торцевыми стенками, образованными встроенными в пазы подвижными клиновыми элементами и телами качения другого грузонесущего вильчатообразного рычага, установлены упругие элементы с ответной формой сопрягаемых поверхностей.

Сопоставление предлагаемой конструкции седельно-сцепного устройства с прототипом позволило сделать вывод, что заявляемое техническое решение обладает новизной, так как отличается тем, что тяговые рычаги выполнены в виде двух грузонесущих вильчатообразных рычагов, шарнирно соединенных верхними частями своих оснований с седлом и между собой, а нижняя часть каждого из рычагов выполнена в форме полкообразных приливов, на которых размещены упругие элементы, выполненные с ответной грибообразной в сечении поверхностью, на вильчатообразных концах грузонесущих вильчатообразных рычагов выполнены посадочные отверстия, через которые пропущены и зафиксированы шплинтовым соединением оси, шарнирно соединенные в своей средней части гидроцилиндром одностороннего действия, кроме того, оси содержат по своим концам тела качения, расположенные в пазах направляющих, жестко связанными разъемным болтовым соединением с лонжеронами рамы тягача, направляющие снабжены встроенными со стороны открытых проемов своих пазов парами клиновых подвижных элементов углообразного сечения и удерживаемыми в заданном положении регулировочными винтами. Между неразъемными торцевыми стенками пазов направляющих, телами качения одного грузонесущего вильчатообразного рычага и между торцевыми стенками, образованными встроенными в пазы подвижными клиновыми элементами и телами качения другого грузонесущего вильчатообразного рычага установлены упругие элементы с ответной формой сопрягаемых поверхностей.

На фиг.1 изображена схема седельно-сцепного устройства, соединенного с тягачом и полуприцепом.

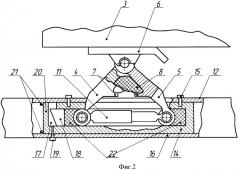

На фиг.2 схематично изображен главный вид седельно-сцепного устройства в разрезе.

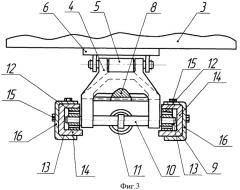

На фиг.3 схематично изображен вид сбоку седельно-сцепного устройства в разрезе.

Транспортное средство содержит тягач 1, седельно-сцепное устройство 2 и полуприцеп 3. Седельно-сцепное устройство выполнено в виде двух грузонесущих вильчатообразных рычагов 4 и 5, шарнирно связанных верхними частями своих оснований с седлом 6 и между собой с возможностью образования посредством обращенных друг к другу и размещенных в нижней части их основания полкообразных приливов 7 тупого и острого объемного углового сектора с сечением грибообразной формы. В проеме углового сектора между рычагами 4 и 5 на их полкообразных приливах 7 размещен упругий элемент 8, выполненный с ответной грибообразной в сечении поверхностью. Через посадочные отверстия, выполненные на вильчатообразных концах каждого из рычагов 4 и 5, пропущены и зафиксированы шплинтовым соединением 9 оси 10, шарнирно соединенные в своей средней части между собой амортизатором одностороннего действия 11. Оси 10 содержат по своим концам тела качения 12. Тела качения 12 расположены в пазах 13 направляющих 14, жестко связанных разъемным (болтовым) соединением 15 с лонжеронами 16 рамы тягача 1. Направляющие 14 снабжены встроенными со стороны открытых проемов своих пазов 13 парами подвижных элементов 17 и 18 с сопрягаемыми клиновидными поверхностями углообразного сечения и удерживаемыми в заданном положении регулировочными винтами 19. Регулировочные винты 19 одновременно пропущены через отверстия лонжеронов 16 рамы тягача 1, через отверстия полок съемных ограничительных перегородок 20 и упираются в подвижный клиновой элемент 17 у каждого лонжерона 16 рамы тягача 1. Съемные перегородки 20 опираются в свою очередь на внутренние приливы 21 лонжеронов 16 рамы тягача 1. Между неразъемными торцевыми стенками пазов 13 направляющих 14 и телами качения 12 одного вильчатообразного рычага 4, а также между торцевыми стенками, образованными встроенными в пазы 13 подвижными клиновыми элементами 18 и телами качения 12 другого вильчатообразного рычага 5 установлены упругие элементы 22 с ответной формой сопрягаемых поверхностей.

Устройство работает следующим образом. Находясь в состоянии покоя, сила веса тягача GT (фиг.1) и сила веса полуприцепа GП вызывают ответные реакции дорожного фона на всех колесах транспортного средства. У тягача: RT1 - передний мост; RT2+RП1 - задний ведущий мост. У полуприцепа RП2+RП3 - задние мосты. Величина реализуемой силы тяги по условиям сцепления такого транспортного средства будет определяться значением нормального давления, приходящегося на ведущий мост тягача, т.е. РДВ=(RT2+RП1)·φсц, где φСЦ - коэффициент сцепления ведущих колес тягача с дорожным фоном. Сила сопротивления передвижению транспортного средства будет аналогичным образом распределяться по всем его колесам: РRT1 - передний мост тягача; РRT2+РRП1 - задний мост тягача; РRП2+РRП3 - задние мосты полуприцепа. В моменты трогания с места транспортного средства, его разгона, а также при преодолении местных препятствий сила сопротивления передвижению резко возрастает, возрастает и усилие нормального давления на ведущий мост тягача до величины RT2+RП1+Rj·cosα. Тем самым увеличивается значение силы тяги, реализуемой транспортным средством по условиям сцепления его ведущих колес с дорожным фоном. При трогании с места транспортного средства под действием силы тяги, развиваемой двигателем и передаваемой ведущим колесам, тягач преодолевает силу инерции собственного покоя и сопротивление на свое передвижение. Полуприцеп под действием сил инерции собственного покоя и сопротивления на свое передвижение остается в неподвижном состоянии. С началом движения лонжеронов 16 (фиг.2) рамы тягача 1 (движение вперед) под действием сил инерции относительного покоя грузонесущий вильчатообразный рычаг 5 (рычаг «АС») с помощью своих тел качения 12, перемещающихся в пазах 13 направляющих 14, сближается с грузонесущим вильчатообразным рычагом 4. В соответствии с этим осуществляются сжатие амортизатора 11 и деформация находящегося между рычагами 4 и 5 упругого элемента 8. При этом преобразование тупого углового сектора, порождаемого рычагами 4 и 5, в острый способствует ускоренному подъему шарнира «С» по траектории «с-с'», следовательно, и к ускоренному подъему седла 6 с полуприцепом 3. Это приводит к возникновению дополнительной динамической силы догружения ведущих колес тягача, направленной по касательной к траектории «с-с'» движения шарнира «С». Кривизна траектории «с-с'» несущественна, поэтому реакция почвы на ведущие колеса тягача 1 от воздействия динамической силы догружения на фиг.1 представлена вектором Rj, направленным под осредненным углом «α» к вертикали. Рычаг 4, опираясь своими телами качения 12 в упругие элементы 22, деформирует их, плавно передавая возросшую нагрузку к седлу 6 и полуприцепу 3. Таким образом, тягач 1, запасаясь определенным количеством движения «mv», свободно преодолевает возросшие сопротивления на свое трогание с места и в дальнейшем реализовывает энергию своей двигательной установки на подъем полуприцепа, сжатие амортизатора 11, деформацию упругого элемента 8 и мягко приводит в движение полуприцеп 3, располагая в этот момент максимальной силой сцепления своих ведущих колес с дорожным фоном. При дальнейшем перемещении рычага 5 под действием возросших сил упругости элемента 8 и амортизатора 11 и одновременном снижении сопротивления передвижению транспортного средства интенсивность подъема полуприцепа уменьшается, уменьшается и сила догружения ведущих колес тягача. Когда шарнир «А», переместившись на величину «1», займет положение «А'», то шарнир «С», приподнявшись на величину «а», достигнет максимальной своей высоты «с'» и остановится. В этот момент сила догружения ведущих колес тягача 1 будет равна статической (RT2+RП1). Динамическая сила догружения равна нулю. Сопротивление передвижению полуприцепа 3 продолжает снижаться, низка и необходимость в повышенном сцеплении ведущих колес с дорожным фоном. Полуприцеп 3 под действием собственной силы веса, а также сил упругости элемента 8 и амортизатора 11, начинает опускаться (происходит частичное разгружение ведущих колес тягача) и рычаг 5 под действием гидравлических сил амортизатора 11 мягко вступает в контакт своими телами качении 12 с упругими элементами 22. При экстренном торможении транспортного средства, когда возникает острая необходимость в повышенном сцеплении всех его колес, динамическое догружение осуществляется идентичным образом под действием растягивающих поезд тормозных сил полуприцепа 3. В моменты движения задним ходом или во время наката, когда также возникает повышенная необходимость в сцепных свойствах транспортного средства, рычаг 5 опирается своими телами качения 12 в упругие элементы 22, деформирует их, плавно передавая возросшую нагрузку к седлу 6 и полуприцепу 3, и уже рычаг 4 аналогичным образом становится подвижным, сжимая амортизатор 11 и упругий элемент 8. Грибообразная в сечении форма упругого элемента 8 улучшает функциональные характеристики предложенного технического решения. В начальный момент его деформации (деформация изгиба - медленное нарастание сил упругости) осуществляется преобразование горизонтальных относительных перемещений сцепных масс в вертикально-ускоренные. При дальнейшем воздействии на упругий элемент 8 (деформация изгиба постепенно переходит в деформацию сжатия) интенсивно нарастают его силы упругости, обеспечивая плавность завершения процесса догружения ведущих колес тягача и плавное начало процесса их разгружения с возвратом системы в исходное состояние. Настройка транспортного средства на заданный режим работы осуществляется вращением регулировочных винтов 19, воздействующих на подвижные элементы 17. При завинчивании винтов 19 элементы 17 воздействуют своей клиновой поверхностью на ответную поверхность элементов 18 и перемещают их в пазах 13 направляющих 14. Подвижные элементы 18 через упругие элементы 22 воздействуют на тела качения 12 вильчатообразного рычага 5 и перемещают его навстречу рычагу 4. Этим обеспечивается предварительное нагружение упругого элемента 8 и амортизатора 11, что переводит работу динамической системы транспортного средства в более жесткий режим.

Предложенное седельно-сцепное устройство позволяет создать возможность автоматически улучшать динамику и тягово-сцепные свойства транспортного средства под действием сил инерции, передаваемых ведущим колесам тягача от движущейся вверх массы полуприцепа в моменты его ускоренного движения как передним, так и задним ходом.

1. Седельно-сцепное устройство, содержащее тяговые рычаги, гидроцилиндр, отличающееся тем, что тяговые рычаги выполнены в виде двух грузонесущих вильчатообразных рычагов, шарнирно соединенных верхними частями своих оснований с седлом и между собой, а нижняя часть каждого из рычагов выполнена в форме полкообразных приливов, на которых размещены упругие элементы, выполненные с ответной грибообразной в сечении поверхностью, на вильчатообразных концах грузонесущих вильчатообразных рычагов выполнены посадочные отверстия, через которые пропущены и зафиксированы шплинтовым соединением оси, шарнирно соединенные в своей средней части гидроцилиндром одностороннего действия, кроме того, оси содержат по своим концам тела качения, расположенные в пазах направляющих, жестко связанных разъемным болтовым соединением с лонжеронами рамы тягача, направляющие снабжены встроенными со стороны открытых проемов своих пазов парами клиновых подвижных элементов углообразного сечения и удерживаемые в заданном положении регулировочными винтами.

2. Устройство по п.1, отличающееся тем, что между неразъемными торцевыми стенками пазов направляющих, телами качения одного грузонесущего вильчатообразного рычага, и между торцевыми стенками, образованными встроенными в пазы подвижных клиновых элементов и телами качения другого грузонесущего вильчатообразного рычага, установлены упругие элементы с ответной формой сопрягаемых поверхностей.