Способ контроля подшипников буксовых узлов транспортного средства в движении

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, в частности к способам контроля подшипников буксовых узлов транспортного средства в движении. Способ контроля подшипников буксовых узлов транспортного средства в движении заключается в измерении текущих значений температуры нагрева каждого из контролируемой группы буксовых узлов, работающих при одних и тех же внешних условиях, обработке текущих сигналов и сравнении их с пороговым значением, по превышению которого определяют наличие дефекта соответствующего буксового узла. Согласно способу одновременно замеряют текущее значение виброускорения каждого буксового узла. Обработку сигналов текущих значений температуры и виброускорения по каждому виду измерения производят путем сравнения между собой сигналов текущих значений температуры и виброускорения буксовых узлов и вычисления пределов разброса сигналов текущих значений, в каждом из которых в качестве порогового значения принимают максимально допустимый предел разброса сигналов текущих значений температуры и виброускорения для данной группы буксовых узлов. В результате повышается безопасность движения и точность контроля. 2 ил.

Реферат

Изобретение относится к области железнодорожного транспорта, в частности к способам контроля подшипников буксовых узлов транспортного средства в движении.

Наиболее близким по технической сущности и достигаемому результату является способ, описанный в патенте РФ №2090417 «Устройство для контроля температуры нагрева подшипников», М. кл.6 В61К 9/04 опубл.20.09.97, заявителей Дубинина А.Е. и др., который заключается в измерении текущих значений температуры нагрева каждого из контролируемой группы буксовых узлов, работающих при одних и тех же внешних условиях, обработке текущих сигналов и сравнении их с пороговым значением, по превышению которого определяют наличие дефекта соответствующего буксового узла.

Недостатком устройства является низкая точность контроля, обусловленная зависимостью перегрева буксовых узлов от внешних условий, т.е. от температуры окружающей среды, скорости движения состава и т.д., и возможностью ложного срабатывания при этом.

Другой недостаток устройства заключается в том, что оно не позволяет выявлять дефекты, возникающие в подшипниках буксовых узлов на ранней стадии их зарождения, что приводит к снижению безопасности движения.

Задачей настоящего изобретения является повышение безопасности движения и точности контроля.

Поставленная задача решается тем, что в способе контроля подшипников буксовых узлов транспортного средства в движении, заключающемся в измерении текущих значений температуры нагрева каждого из контролируемой группы буксовых узлов, работающих при одних и тех же внешних условиях, обработке текущих сигналов и сравнении их с пороговым значением, по превышению которого определяют наличие дефекта соответствующего буксового узла, одновременно замеряют текущее значение виброускорения каждого буксового узла, а обработку сигналов текущих значений температуры и виброускорения по каждому виду измерения производят путем сравнения между собой сигналов текущих значений температуры и виброускорения буксовых узлов и вычисления пределов разброса сигналов текущих значений, в каждом из которых в качестве порогового значения принимают максимально допустимый предел разброса сигналов текущих значений температуры и виброускорения для данной группы буксовых узлов.

Такое выполнение способа, при котором одновременно замеряют текущее виброускорение каждого буксового узла, а обработку сигналов текущих значений температуры и виброускорения по каждому виду измерения производят путем сравнения между собой сигналов текущих значений температуры и виброускорения буксовых узлов и вычисления пределов разброса сигналов текущих значений, в каждом из которых в качестве порогового значения принимают максимально допустимый предел разброса сигналов текущих значений температуры и виброускорения для данной группы буксовых узлов, позволяет путем введения измерений текущего виброускорения каждого буксового узла указанной группы определять дефекты подшипников типа трещина, раковины на начальной стадии их зарождения, а сравнение между собой сигналов текущих значений температуры или виброускорения позволяет определять их относительные изменения для данной группы буксовых узлов, автоматически учитывая влияние внешних условий, и тем самым исключить ложные срабатывания при изменении внешних условий и повысить точность контроля. При этом посредством совместного анализа сигналов текущих значений температуры и виброускорения, выходящих за максимально допустимые пределы разбросов их текущих значений, выделить дефектную буксу как на ранней стадии зарождения дефекта, так и при внезапном разрушении деталей подшипника и тем самым повысить безопасность движения.

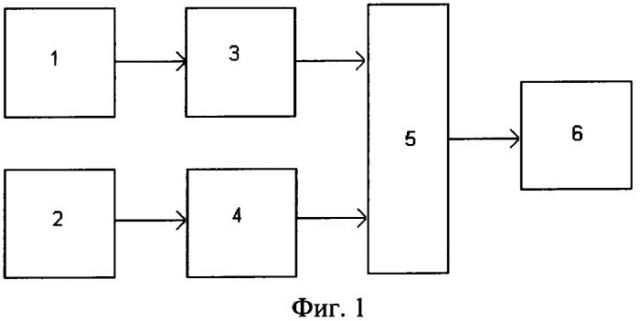

На фиг.1 представлена блок- схема устройства для осуществления способа контроля подшипников буксовых узлов транспортного средства.

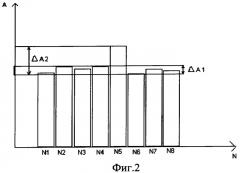

На фиг.2 - диаграмма статистической обработки значений измеряемых параметров температуры или виброускорения восьми буксовых узлов контролируемой группы (одного вагона).

Устройство для осуществления способа контроля подшипников буксовых узлов транспортного средства включает установленные на буксовых узлах термодатчики 1 и вибропреобразователи 2, которые через соответствующие согласующие усилители 3 и 4 параллельно подключены к входам многоканального аналого-цифрового преобразователя 5, выход которого подключен к вычислительному блоку 6.

Устройство работает следующим образом.

Установленные на буксовых узлах термодатчики 1 преобразуют значение температуры буксовых узлов в электрические сигналы, которые поступают на входы согласующих усилителей 3, а с выходов согласующих усилителей 3 - на первые входы многоканального аналого-цифрового преобразователя 5, откуда преобразованные в цифровую форму сигналы поступают в вычислительный блок 6. Установленные на буксовых узлах вибропреобразователи 2 преобразуют механическую вибрацию в электрические сигналы, которые поступают на входы согласующих усилителей 3, а с выходов согласующих усилителей 4 на вторые входы аналого-цифрового преобразователя 5, откуда преобразованные в цифровую форму сигналы поступают в вычислительный блок 6. В вычислительном блоке 6 производится непрерывный анализ контролируемых параметров температуры и виброускорения по каждому из буксовых узлов в группе, объединяющей буксовые узлы, работающие в одних и тех же внешних условиях, т.е. в одном вагоне.

По параметрам, измеренным для определенной контролируемой группы буксовых узлов N1-N8 строятся отдельно по температуре и по виброускорению статистические модели, описывающие состояние всей группы буксовых узлов. Пока все измеренные значения температуры (или виброускорения) лежат в пределах допустимого разброса сигналов ΔА1 для данного текущего состояния внешних условий, то состояние буксовых узлов признается «годным». Допустимый разброс сигналов ΔА1 устанавливается при контроле буксовых узлов в стационарных условиях (в условиях депо). При этом в зависимости от климатических условий, в частности, очень высокой или очень низкой температуры за бортом, а также от скорости движения транспортного средства может меняться абсолютная величина измеряемых параметров, но это не влияет на относительные температурные и вибрационные изменения измерений для буксовых узлов, входящих в одну контролируемую группу, находящихся при одних тех же внешних условиях. Если измеренные значения ΔА2 температуры или виброускорения одного (например, N5) или нескольких буксовых узлов выходят за максимально допустимые пределы разбросов сигналов с буксовых узлов, т.е. ΔА2>ΔА1, то состояние этих узлов признается «негодным». То есть в случае появления буксового узла, параметры которого резко отличаются от общей статистики, он признается «негодным» и подлежит ремонту. При этом повышенный нагрев буксы характеризует повышенное трение, возникающее при уже развитых дефектах типа отсутствие смазки, износа или разрушения деталей буксового подшипника. Текущая температура исправных подшипников всех буксовых узлов одной группы (одного вагона) при движении транспортного средства примерно одинакова в пределах допустимого разброса сигналов ΔА1. Аналогично, примерно одинаков в пределах допустимого разброса и уровень сигналов виброускорений, снимаемых с буксовых узлов той же группы. Неисправный буксовый узел определяется по резкому отличию измеренных для него значений температуры и виброускорения от аналогичных значений для остальных буксовых узлов контролируемой единицы подвижного состава, возникающих в процессе движения. Таким образом, неисправный узел определяется независимо от изменения внешних условий, влияющих на абсолютную величину измеряемых параметров, но не влияющих на относительные измерения для буксовых узлов, входящих в одну группу, работающих при одних и тех же внешних условиях.

Своевременное обнаружение дефекта буксового узла в процессе движения подвижного состава железнодорожного транспорта позволяет повысить безопасность движения, предотвратить аварии и катастрофы.

Способ контроля подшипников буксовых узлов транспортного средства в движении, заключающийся в измерении текущих значений температуры нагрева каждого из контролируемой группы буксовых узлов, работающих при одних и тех же внешних условиях, обработке текущих сигналов и сравнении их с пороговым значением, по превышению которого определяют наличие дефекта соответствующего буксового узла, отличающийся тем, что одновременно замеряют текущее значение виброускорения каждого буксового узла, а обработку сигналов текущих значений температуры и виброускорения по каждому виду измерения производят путем сравнения между собой сигналов текущих значений температуры и виброускорения буксовых узлов и вычисления пределов разброса сигналов текущих значений, в каждом из которых в качестве порогового значения принимают максимально допустимый предел разброса сигналов текущих значений температуры и виброускорения для данной группы буксовых узлов.