Обработка материалов с высоким содержанием твердых веществ

Иллюстрации

Показать всеНастоящее изобретение касается получения микропористого или мезопористого цеолита. Цеолит получают непрерывным или полунепрерывным способом в нагретой зоне реактора при температуре от 200°С до 500°С и времени пребывания менее 24 часов. Реагентами являются твердые и жидкие вещества, причем содержание твердых реагентов составляет от 45 до 98 мас.% от общего количества реагентов. Изобретение позволяет повысить производительность и снизить количество вредных веществ при получении цеолита. 12 з.п. ф-лы, 8 ил.

Реферат

Уровень техники

Настоящее изобретение относится к композиции и способу ее получения. В частности, композиция представляет собой микропористый или мезопористый материал, изготовленный способом, где используется обработка материалов с высоким содержанием твердых веществ.

Известны два стандартных способа обработки материалов - кристаллизация и осаждение. Первый способ представляет собой стандартный процесс кристаллизации в автоклаве при использовании имеющегося в продаже оборудования; при этом обработка идет периодически, партиями. Это предпочтительный подход к кристаллизации микропористых и мезопористых материалов. Реакционную смесь перемешивают, чтобы гарантировать однородный состав продукта. Готовый продукт обычно промывают, проводят через фильтрационную систему, а затем сушат для дальнейшей обработки. Второй способ представляет собой процесс непрерывного осаждения, результатом которого является продукт, который также требует фильтрации перед дальнейшей обработкой.

Настоящее изобретение относится к синтезу и обработке материалов. Существует также потребность в эффективном исследовании режимов синтеза материалов с высоким содержанием твердых веществ. Типичным подходом в гидротермальном синтезе является использование автоклавов, работающих периодически. Автоклавы - это сосуды под давлением, способные выдерживать автогенные давления, возникающие при температурах кристаллизации в интервале от 100 до 250°С. Автоклавы громоздки и требуют больших затрат рабочей силы. В настоящем изобретении используется система непрерывной подачи, которая является более полунепрерывной по отношению к непрерывному способу работы в зависимости от конфигурации оборудования, подачи сырья и условий реакции, необходимых для кристаллизации.

Настоящее изобретение позволяет проводить оценку и осуществлять производство в таких режимах, которые подразумевают присутствие больших количеств твердых веществ. Типичную периодическую кристаллизацию проводят в относительно разбавленных суспензиях, содержащих до 15% твердых веществ. Современная промышленная автоклавная технология по существу не позволяет обрабатывать реакционные смеси, содержание твердых веществ в которых превышает 15%, потому что они слишком густые, и их нельзя эффективно перемешивать. Неадекватное перемешивание в большом реакторе периодического действия приводит к неправильному переносу тепла и к неадекватному температурному контролю. Лабораторные эксперименты обычно проводят в малых масштабах, когда в статичных условиях можно кристаллизовать однородное твердое вещество. Предлагаемый в данном изобретении способ позволяет непрерывно пропускать реагенты. При подходящем внутреннем дизайне ротора непрерывный процесс прохождения реагентов через цилиндр может имитировать либо статические условия, либо условия перемешивания. Регулируя скорость подачи, можно контролировать время пребывания. Регулирование скорости шнека в случае конфигурации, где шнек находится в цилиндре, или же регулирование скорости вращения цилиндра для конфигурации вращающейся обжигательной печи также оказывает воздействие на время пребывания.

Использование процессов, протекающих в реакторах непрерывного действия, хорошо известно, в частности, в полимерной промышленности. Например, многие процессы для полимеров, которые могут проходить непрерывно в экструдерах (см., например, Reactive Extrusion, Principles and Practice, Xantos, M., ed., Hanser Publishers, 1992). Известно также, что преимуществом таких процессов является непрерывное изменение продуктов путем изменения реагентов. Например, свойства полимера можно контролировать, регулируя скорость периодической загрузки диоксида марганца (см., например, Suwanda, D., Lew, R., Baike S.T. // J. Appl. Polym. Sci., 1988, 35, 1019. "Reactive Extrusion Polypropylene I: Controlled Degradation"). Также известно, что продукт можно контролировать, непрерывно варьируя температуру и время реакции путем регулирования общей скорости подачи в экструдер (см., например, Xanthos, M. "Reactive Extrusion, Principles and Practice" Xanthos, M., ed., Hanser Publishers, 1992, 44). Известно также, что реагенты можно добавлять не только в исходный загрузочный бункер, но и в точках, расположенных вдоль реакционного пути, впрыскивая реагенты в экструдер или используя спаренные экструдеры (tandem extruders) (см., например, Todd, D.B. "Reactive Extrusion, Principles and Practice" Xanthos, M., ed., Hanser Publishers, 1992, 203 ff). Этот процесс называется "ступенчатой схемой". Кроме того, известно, что в качестве инструмента исследования можно использовать процесс непрерывной реакции и получить большое количество различных материалов, варьируя подачу сырья (см., например, Nelson, J.M., Davidson, R.S., Cernohous, J.J., Annen, M.J., McNerney, R., Ferguson, R.W., Maistrovich, A.R., Higgins, J.A. US 2003/0035756A1.February 20, 2003. "Continuous Process for the Production of Combinatorial Libraries of Materials"). Известно также, что существуют некие благоприятные условия, при которых гидротермальный синтез можно провести в среде с низким содержанием твердых веществ (при высоком разбавлении) (см., например, Rollmann, L.D., Valyocsik, E.W. US 4374093, February 15, 1983. "Continuous-Stream Upflow Zeolite Crystallization Apparatus"). Также известно, что при определенных обстоятельствах возможно проведение гидротермального синтеза в условиях с высоким содержанием твердых веществ (см., например, Miller, S.G., US 5558851 September 24, 1996. "Preparation of Aluminosilicate Zeolites").

В данном изобретении предложен способ непрерывного или полунепрерывного гидротермального синтеза микропористых или мезопористых материалов в условиях высокого содержания твердых веществ. Изобретение ускорит открытие новых материалов в режиме кристаллизации большого количества твердых веществ. Способ позволяет получать высокую производительность и осуществлять модификацию синтеза in-situ путем варьирования реагентов, вводимых в ходе процесса кристаллизации. Кроме того, удаление излишков раствора позволяет уменьшить перечень опасных веществ, а также уменьшить их количество в последующем маточном растворе, получаемом после кристаллизации или обработки.

Раскрытие изобретения

Настоящее изобретение касается микропористой или мезопористой композиции, где композицию получают непрерывным или полунепрерывным способом в нагретой зоне реактора, причем кристаллизационная зона находится при температуре от приблизительно 200°С и до приблизительно 500°С, а время пребывания твердых и жидких реагентов составляет менее 24 часов. Твердые реагенты содержатся в количестве от приблизительно 45 мас.% до приблизительно 98 мас.% от общего количества реагентов.

В предпочтительном варианте осуществления композиция образуется непрерывно из реагентов, которые включают порошок, гель или гранулы, или их сочетание.

В других предпочтительных вариантах изобретения композиция включает цеолиты, мезопористые материалы, кремний-алюмофосфатные (SAPO) материалы и материалы на основе АlРO4.

Изобретение также касается непрерывного или полунепрерывного способа гидротермального получения микропористых или мезопористых композиций. Способ включает стадию подачи твердых и жидких реагентов в нагретую реакционную зону при температуре от 200°С до 500°С со временем пребывания менее 24 часов. Твердые реагенты содержатся в количестве от приблизительно 45 мас.% до приблизительно 98 мас.% от массы реагентов.

Краткое описание чертежей

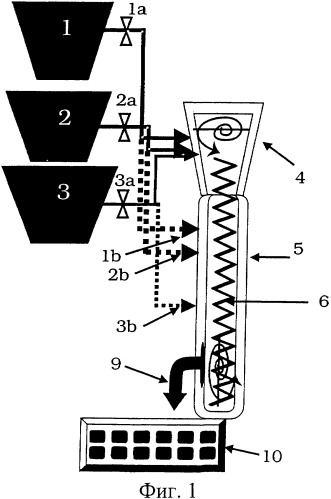

На Фиг.1 приведена схема приспособления для производства предлагаемых композиций.

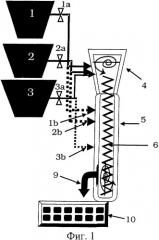

На Фиг.2 показана рентгеновская дифрактограмма цеолита, полученного в соответствии с примером 1.

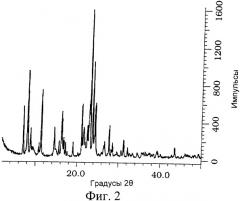

На Фиг.3 приведена фотография гранулы после обработки, описанной в примере 1.

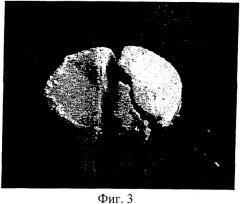

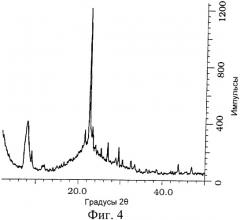

На Фиг.4 показана рентгеновская дифрактограмма цеолита, полученного в соответствии с примером 2.

На Фиг.5 показана рентгеновская дифрактограмма цеолита, полученного в соответствии с примером 3.

На Фиг.6 показана рентгеновская дифрактограмма другого цеолита, полученного в соответствии с примером 3.

На Фиг.7 показана рентгеновская дифрактограмма цеолита, полученного в соответствии с примером 4.

На Фиг.8 показана рентгеновская дифрактограмма цеолита, полученного в соответствии с примером 5.

Осуществление изобретения

В настоящем изобретении предложены способ и композиция, полученная при помощи данного способа. Способ включает непрерывный или полунепрерывный гидротермальный синтез микропористых или мезопористых материалов с высоким содержанием твердых веществ, которое находится в интервале от приблизительно 45% до приблизительно 98%, предпочтительно от приблизительно 50% до приблизительно 95%, а наиболее предпочтительно от приблизительно 55% до приблизительно 90%. Твердые вещества определяют как материал, оставшийся в реакционной смеси после вычитания воды, добавленной в качестве растворителя, воды, образовавшейся в результате начальных реакций, таких как нейтрализация кислот и щелочей, и гидратационной воды, удерживаемой в смеси.

Предлагаемый способ можно лучше объяснить со ссылкой на прилагаемые чертежи, где на Фиг.1 схематически иллюстрируется один из описываемых здесь вариантов осуществления способа синтеза при высоком содержании твердых веществ.

На Фиг.1 множество изолированных сосудов, проиллюстрированных как контейнеры 1, 2 и 3, содержит сырье и/или реагенты синтеза, такие как например SiO2, Аl2O3, NaOH и полимеры. Для селективного контроля над поступлением сырья и/или реагентов синтеза из контейнера (контейнеров) в загрузочный бункер 4 используют обычные средства транспортирования и регуляторы 1а, 2а, 3а подачи сырья. В предпочтительном варианте осуществления изобретения для селективного контроля над составом атмосферы в любом или во всех сосудах, включенных в аппарат, изображенный на Фиг.1, можно использовать средства контроля над атмосферой сосуда, где проводят синтез. В одном или более чем одном сосуде, изображенном на Фиг.1, можно с успехом использовать инертную атмосферу, такую как азот.

Сырье и/или реагенты синтеза из загрузочного бункера 4, который включает смесь для синтеза, подают в реакционный сосуд 5. В предпочтительном варианте осуществления изобретения загрузочный бункер 4 функционально связан с реакционным сосудом 5. Реакционный сосуд 5 функционально разделен на множество зон, что обозначено здесь при помощи пунктирных линий внутри реакционного сосуда 5. Средства 6 подачи смеси для синтеза могут включать вращающуюся обжигательную печь или вращающееся винтовое устройство (шнек), такое как экструдер.

Множество зон реакционного сосуда селективно нагревают для регулирования температуры смеси для синтеза во время пребывания в данной зоне и давления в данной зоне. Контроль над условиями синтеза обеспечивает при использовании этого процесса возможность контролировать и модифицировать зародышеобразование и параметры кристаллизации смеси для синтеза. Эти зоны обычно определяют как зоны кристаллизации, где смесь для синтеза поддерживают при температурах в интервале от приблизительно 200°С до приблизительно 500°С, и транспортные зоны, где смесь для синтеза относительно холоднее, ее температура находится в интервале от приблизительно 50°С до приблизительно 200°С.

В альтернативном варианте осуществления изобретения можно использовать множество отверстий для ввода (обозначенных здесь пунктирными линиями 1b, 2b и 3b), расположенных вдоль реакционного сосуда 5, для селективного добавления реагентов в одну или более кристаллизационных или транспортных зон реакционного сосуда 5.

В еще одном дополнительном варианте осуществления изобретения сырье может представлять собой гранулы, состоящие из спрессованных реагентов, которые распыляют одной или более чем одной жидкостью. Затем гранулы могут переходить на нагретую ленту или на другие средства для транспортировки (не показаны) для осуществления реакции. Условия - температуру, давление и время пребывания - селективно модифицируют с целью контроля над зародышеобразованием и кристаллизацией продукта в смеси или грануле для синтеза с высоким содержанием твердых веществ. Это дает возможность систематически исследовать спектр параметров синтеза (например состав и/или условия), причем конечной целью является открытие новых материалов. Эту методику можно использовать для несложного исследования фазовой диаграммы композиции непрерывным способом при поиске узкого композиционного интервала и/или условий, используемых для конкретного кристаллического продукта. В смесь для синтеза может быть включен инертный или по существу инертный полимер, такой как полиэтилен, который можно использовать для содействия транспортировке через нагретый реактор. Какой именно полимер использовать, зависит от заданной температуры реакции. Возможны также другие добавки (они известны специалистам в данной области), которые содействуют транспортировке материала через транспортные зоны и зоны кристаллизации реакционного сосуда 5, изменяя вязкость, трение или скользкость смеси для синтеза. Продукт поступает в зону 9 непрерывным образом для дальнейшей обработки (например, на ленточный фильтр для промывания/обмена или в печь для обжига) или для анализа, например, рентгенодифракционным методом, что показано здесь как средства 10 обработки.

Один из вариантов осуществления изобретения представляет собой способ непрерывной кристаллизации микропористых и мезопористых материалов из реакционных смесей с высоким содержанием твердых веществ. Преимущество этого изобретения состоит в том, что оно позволяет использовать такую смесь для синтеза, которая не пригодна для стандартной кристаллизации партиями. Это позволяет свести к минимуму реагенты, тем самым минимизируя их перечень. Процедура, использующая составы с высоким содержанием твердых веществ, минимизирует также объем последующего маточного раствора, который необходимо отделять и удалять после кристаллизации. Преимущества уменьшенного перечня и уменьшенного количества раствора особенно актуальны для тех реакционных смесей, где в качестве компонента фигурирует HF.

В предпочтительном варианте осуществления изобретения сырье и/или реагенты, которые будут составлять смесь для синтеза, отмеряют в загрузочный бункер 4 из контейнеров 1, 2, 3 и т.д. для реагентов. Сырье может быть в форме порошка или гранул (например, экструдата). Можно с успехом использовать продувку N2 в случаях, где используют чувствительный к воздуху направляющий агент. Температуру кристаллизационных зон реакционного сосуда 5 до введения реагента доводят до уровня от приблизительно 200°С и до приблизительно 500°С, предпочтительно от приблизительно 250°С и до приблизительно 350°С. Температуры вне кристаллизационных зон, т.е. температуры транспортных зон, относительно ниже и находятся в интервале от приблизительно 50°С до приблизительно 200°С. Скорость вращения барабана или шнека в установке, определяющую скорость подачи сырья, можно менять, чтобы варьировать время пребывания.

Ниже следует несколько примеров кристаллизации при высоком содержании твердых веществ, которую можно осуществить при помощи настоящего изобретения. Хотя эти примеры выполнены цеолитов, это не подразумевает, что предлагаемая методика ограничена цеолитами. Способ можно использовать для обработки составов с высоким содержанием твердых веществ в случае целого ряда материалов, включая цеолиты, мезопористые материалы, материалы на основе АlРO4, кремний-алюмофосфатные (SAPO) материалы, смешанные оксиды металлов и аморфные фазы, но не ограничиваясь перечисленным. Как показано в этих примерах, фторсодержащие структурирующие агенты (например, фторид тетрабутиламмония) способствуют кристаллизации при высокой температуре и укороченном времени пребывания реагента. Это может быть удобно при определении времени пребывания при функционировании.

Следующие примеры иллюстрируют условия, подходящие для получения материалов в соответствии с предлагаемым здесь способом.

Пример 1. Синтез цеолита ITQ-13 в виде гранул или порошка.

В этом примере речь идет о 56% твердых веществ. В чашу миксера KitchenAid помещали ультрасил UltraSil VN 3SP-PM (источник твердого диоксида кремния, 90.13 г) и добавляли раствор 1,39 г Н3ВО3 и 97,85 г 54,9% гидроксида гексаметония в 52,22 г H2O, а затем 23,69 г 48% HF при перемешивании стандартной мешалкой для теста на низкой скорости. После размешивания влажных ингредиентов вмешивали 2,73 г затравочных кристаллов цеолита ITQ-13. Соотношение H2O/SiO2 в смеси составляло 4,02:1. Небольшой образец этой смеси распыляли на фарфоровое блюдо и позволяли высохнуть при комнатной температуре в течение ночи. По потере массы можно было определить, что соотношение H2O/SiO2 в этом образце было 2,7:1. Образец невысушенной смеси массой 3 г уплотняли в гранулу размером приблизительно 0,316 см на 2, 54 см (1/8" на 1") в таблетировочном прессе, используя давление приблизительно 35,15 кг/см2 (500 фунтов на квадратный дюйм). Сухие порошки и гранулу нагревали отдельно в пластиковых бутылках при 200°С, и через 24 часа рентгенодифракционным методом было показано, что продукты представляют собой цеолит ITQ-13, как это видно на Фиг.1 для сыпучего порошка. На Фиг.2 показана фотография гранулы после реакции, где видно, что физическая структура осталась более или менее нетронутой несмотря на недостаток связующих агентов.

Пример 2. Синтез цеолита бета

В этом примере речь идет о 63% твердых веществ. В чаше из нержавеющей стали миксера KitchenAid перемешивали 60,08 г ультрасила UltraSil VN 3SP-PM и 2,76 г затравочных кристаллов цеолита бета, добавляли раствор из 8,97 г 46% алюмината натрия (Na1,26AlO2(OH)0,26) и 8,13 г 48% HF в 1,33 г Н2O, а затем 60,54 г 35% гидроксида тетраэтиламмония. Твердое вещество с высокой степенью подвижности нагревали в пластиковой бутылке при 240°С в течение 4 часов, и рентгенодифракционным методом было показано, что продукт является цеолитом бета, см. Фиг.3. Соотношение H2O/SiO2 составляло 4,04.

Пример 3. Синтез цеолита Ge-бета

В этом примере речь идет о 60% твердых веществ. Структура органического направляющего агента, обозначаемого как фторид Еt6-дикват-5, является следующей:

В миксере KitchenAid к 42,06 г ультрасила UltraSil VN 3SP-PM добавляли раствор 76,99 г 42,7% фторида Еt6-дикват-5 и 2,22 г 48% HF в 5,80 г Н2O. После тщательного перемешивания твердого вещества в пластиковую бутылку помещали порцию массой 20 г и вручную примешивали 0,22 г GeO2. Бутылку нагревали при 200°С в течение 24 часов и рентгенодифракционным методом было показано, что продукт представляет собой цеолит бета, см. Фиг.4. Из другого двадцатиграммового образца, который не содержал добавленного GeO2, получился цеолит ZSM-51 при той же температуре и в течение того же времени, см. фигуру 5.

Пример 4. Синтез цеолита ZSM-5

В этом примере речь идет о 58% твердых веществ. В чаше для смешения миксера KitchenAid к медленно перемешиваемой смеси 60,08 г ультрасила UltraSil VN 3SP-PM и 0,60 г затравочных кристаллов ZSM-5 добавляли раствор, содержащий 7,50 г Аl(NО3)3·9Н2O, 3,60 г Н2О, 10,42 г 48% HF и 101,68 г 40% гидроксида тетрапропиламмония. В пластиковую бутылку помещали двадцать пять граммов смеси и нагревали в течение 1 часа при 240°С; получался продукт, который при помощи порошкового рентгенодифракционного метода идентифицировали как ZSM-5, см. Фиг.6. Сходные результаты получили для 25-граммовых образцов, обработанных при 200 и 220°С в течение 4 часов. Полученный при 240°С продукт прокаливали, увеличивая температуру со скоростью 2°/мин до 540°С в атмосфере N2, выдерживали 1 час при 540°С, атмосферу N2 меняли на атмосферу воздуха, выдерживали еще 4 часа при 540°С, затем охлаждали до комнатной температуры. Было обнаружено, что у полученного таким путем материала альфа-фактор составляет 195.

Пример 5. Синтез цеолита шабазита

В этом примере речь идет о 56% твердых веществ. Структура органического направляющего агента, описываемого как фторид адамантанаммония, является следующей:

В пластиковом стакане перемешивали затравочные кристаллы шабазита (0,22 г) и ультрасил UltraSil VN 3SP-PM (7,21 г), а затем при ручном перемешивании добавляли раствор 0,17 г Аl(NО3)3·9Н2O, 10,94 г 67,4% направляющего агента - фторида адамантанаммония и 2,85 г Н2О. Смесь помещали в пластиковую бутылку и нагревали 24 часа при 200°С. При помощи порошкового рентгенодифракционного метода показано, что продукт представляет собой шабазит с некоторым количеством аморфного материала, см. Фиг.7.

Примеры с 6 по 8. Синтез цеолита ZSM-5

В этих примерах использовали следующий гель. Готовили смесь, состоящую из 37,62 г 50% водного NaOH, 52,18 г 47% водного Al2(SO4)3 и 90,2 г ультрасила UltraSil VN 3SP-PM. Эту смесь реагентов тщательно перемешивали при помощи миксера KitchenAid. Готовый реакционно-способный гель содержал 69% твердых веществ.

Пример 6. 60-граммовую аликвоту смеси помещали в автоклав Парра (Parr autoclave) с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, что размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 160°С в течение 16 часов, образующийся продукт был аморфным.

Пример 7. 30-граммовую аликвоту смеси помещали в автоклав с тефлоновым покрытием и объемом 30 см3. Гель нагревали до 160°С и через 60 часов в статических условиях в качестве продуктов получали морденит и кеньяит. Дальнейшая кристаллизация при времени до 245 часов давала только морденит с кварцем.

Пример 8. 60-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 250°С в течение 4 часов, образующийся продукт представлял собой ZSM-5.

Примеры с 9 по 11. Попытка кристаллизации ZSM-5

В этих примерах использовали следующий гель. Готовили смесь, состоящую из 2,51 г деионизированной воды, 15,3 г 50% водного NaOH, 14,6 г 47% водного Al2(SO4)3, 56 г ультрасила UltraSil VN 3SP-PM и 106,64 г 80% водного бромида тетрабутиламмония (ТВАВr) (технического, поставки SACHEM). Эту смесь реагентов перемешивали при помощи миксера Kitchen Aid. Готовый реакционно-способный гель содержал 77% твердых веществ.

Пример 9. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 160°С в течение 16 часов, образующийся продукт был аморфным.

Пример 10. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 200°С в течение 8 часов, образующийся продукт был аморфным.

Пример 11. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 250°С в течение 4 часов, образующийся продукт был аморфным.

Примеры с 12 по 14. Попытка кристаллизации ZSM-5

В этих примерах использовали следующий гель. Готовили смесь, состоящую из 15,3 г 50% водного NaOH, 14,6 г 47% водного Аl2(SO4)3, 56 г ультрасила UltraSil VN 3SP-PM и 99 г 75% водного фторида тетрабутиламмония (TBAF) (технического, поставки Aldrich chemical). Эту смесь реагентов тщательно перемешивали при помощи миксера Kitchen Aid. Готовый реакционно-способный гель содержал 75% твердых веществ.

Пример 12. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 160°С в течение 24 часов, образующийся продукт представлял собой ZSM-5.

Пример 13. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 200°С в течение 16 часов, образующийся продукт представлял собой ZSM-5.

Пример 14. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали до 250°С в течение 8 часов, образующийся продукт представлял собой ZSM-5.

Примеры с 15 по 16. Кристаллизация ZSM-5

В этих примерах использовали следующий гель. Готовили смесь, состоящую из 8,5 г 50% водного NaOH, 8,1 г 47% водного Al2(SO4)3, 31 г ультрасила UltraSil VN 3SP-PM и 52 г 75% водного фторида тетрабутиламмония (TBAF) (технического, поставки Aldrich chemical). Эту смесь реагентов тщательно перемешивали при помощи миксера Kitchen Aid. Готовый реакционно-способный гель содержал 75% твердых веществ.

Пример 15. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель быстро нагревали со скоростью 4°С/мин до температуры реакции 250°С и кристаллизовали в течение 2 часов. Продукт представлял собой ZSM-5.

Пример 16. 50-граммовую аликвоту смеси помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель нагревали со скоростью 0,5°С/мин до температуры реакции 250°С и кристаллизовали в течение 2 часов. Продукт представлял собой ZSM-5.

Пример 17. Кристаллизация ZSM-5

Готовили смесь, состоящую из 4,5 г 50% водного NaOH, 404 г 47% водного Al2(SO4)3, 15,2 г диоксида кремния Promeks и 28 г 75% водного фторида тетрабутиламмония (TBAF) (технического, поставки Aldrich chemical). Эту смесь реагентов тщательно перемешивали. Готовый реакционно-способный гель содержал 76% твердых веществ. Смесь помещали в автоклав Парра с модифицированной перемешивающей лопастью. На стержне перемешивающей лопасти было установлено несколько крыльчаток таким образом, чтобы размещение лопастей было винтообразным. Такая конструкция была выбрана, чтобы сымитировать шнек экструдера при периодической работе. Гель быстро нагревали со скоростью 4°С/мин до температуры реакции 250°С и кристаллизовали в течение 2 часов. Продукт представлял собой ZSM-5.

Пример 18. Синтез высококремнеземистого ZSM-5

Готовили смесь, состоящую из 1,5 г 50% водного NaOH, 0,39 г 47% водного Al2(SO4)3, 5,5 г диоксида кремния в виде ультрасила UltraSil VN 3SP-РМ и 9,2 г 75% водного фторида тетрабутиламмония (TBAF) (технического, поставки Aldrich chemical). Эту смесь реагентов тщательно перемешивали. Готовый реакционно-способный гель содержал 77% твердых веществ. Смесь помещали в автоклав с тефлоновым покрытием объемом 30 см3, не снабженный механизмом для перемешивания. Гель нагревали до 240°С, и через 2 часа в качестве продукта получали ZSM-5.

Пример 19. Попытка синтеза высококремнеземистого ZSM-5 с низким содержанием натрия.

Готовили смесь, состоящую из 0,55 г 50% водного NaOH, 0,39 г 47% водного Аl2(SO4)3, 5,5 г диоксида кремния в виде ультрасила UltraSil VN 3SP-PM и 9,2 г 75% водного фторида тетрабутиламмония (TBAF) (технического, поставки Aldrich chemical). Эту смесь реагентов тщательно перемешивали. Готовый реакционно-способный гель содержал 79% твердых веществ. Смесь помещали в автоклав с тефлоновым покрытием объемом 30 см3, не снабженный механизмом для перемешивания. Гель нагревали до 240°С, и через 2 часа получали аморфный продукт.

Пример 20. Попытка синтеза высококремнеземистого ZSM-5 без дополнительного натрия.

Готовили смесь, состоящую из 0,0 г 50% водного NaOH, 0,39 г 47% водного Аl2(SO4)3, 5,5 г диоксида кремния в виде ультрасила UltraSil VN 3SP-PM и 9,2 г 75% водного фторида тетрабутиламмония (TBAF) (технического, поставки Aldrich chemical). Эту смесь реагентов тщательно перемешивали. Готовый реакционно-способный гель содержал 80% твердых веществ. Смесь помещали в автоклав с тефлоновым покрытием объемом 30 см3. Гель нагревали до 240°С в статических условиях, и через 2 часа получали аморфный продукт.

Пример 21.

Готовили смесь для синтеза, состоящую из 455 г 50% водного NaOH, 637 г 47% водного Al2(SO4)3 и 1158 г SiO2 в виде ультрасила UltraSil VN 3SP-PM. Эту реакционную смесь тщательно перемешивали при помощи миксера KitchenAid.

Эту смесь подавали через загрузочный бункер со скоростью менее 250 г/час в нагретый транспортный реактор. Первая нагретая зона (1) и последняя нагретая зона (зона 15) находятся при температуре в интервале 50-80°С, причем шнековая конструкция этих областей такова, что они оптимизируют уплотнение. Температурные зоны 2-14 нагревали до приблизительно 300°С. Шнековая конструкция этих областей такова, что она максимизирует свободный объем, максимизирует время пребывания и делает возможным транспортирование. Общее время пребывания в реакторе составляет от 2 до 8 часов. Продукт представляет собой ZSM-5, рентгеновская дифрактограмма которого показана на Фиг.2.

Пример 22.

Полученную в примере 1 смесь подавали через загрузочный бункер со скоростью менее чем 250 г/час. Вниз по потоку после этого загрузочного бункера находится второй бункер, содержащий гранулированный полиэтилен с индексом расплава (ИР, ASTM (Американское общество по испытанию материалов) D 1238) 2250 г/10 мин. Полимер подавали со скоростью от 12 до 25 г/час совместно с содержащей SiO2 реакционной смесью. Первая нагретая зона (1) и последняя нагретая зона (зона 15) находятся при температуре в интервале 50-80°С, а шнековая конструкция этих областей такова, что они оптимизируют уплотнение. Температурные зоны 2-14 нагревали до приблизительно 300°С. Шнековая конструкция этих областей такова, что она максимизирует свободный объем и делает возможным транспортирование при максимальном времени пребывания. Общее время пребывания в реакторе составляет от 2 до 8 часов. Продукт представляет собой ZSM-5, рентгеновская дифрактограмма которого показана на Фиг.3.

Пример 23.

В чаше из нержавеющей стали миксера KitchenAid перемешивали смесь 600 г ультрасила UltraSil VN 3SP-PM и 27,6 г затравочных кристаллов цеолита бета (реагент 1). Эту сухую смесь загружали в загрузочный бункер №1. Отдельно готовили раствор (реагент 2) из 90 г 46% алюмината натрия (Nа1,26АlO2(ОН)0,26) и 81 г 48% HF в 13,3 г Н2О и загружали в перистальтический насос. Третий раствор 605 г 35% гидроксида тетраэтиламмония (реагент 3) загружали во второй перистальтический насос.

Реакционную смесь, содержащую диоксид кремния и затравочные кристаллы, (реагент 1), подавали через бункер реактора со скоростью менее 250 г/час. Вниз по потоку после этого загрузочного бункера находится бункер №2, содержащий гранулированный полиэтилен с индексом расплава (ИР) 2250. Полимер подавали со скоростью от 12 до 25 г/час совместно с реагентом 1. Вниз по потоку после содержащего полимер бункера находятся два отверстия для ввода, через которые вводили жидкие реагенты (реагент 1 и реагент 2) при скоростях менее 75 г/час и 250 г/час, соответственно. Скорости добавления всех реагентов регулировали так, чтобы получить заданные соотношения элементов.

Первая нагретая зона (1) и последняя нагретая зона (зона 15) находятся при температуре между 50-80°С, а шнековая конструкция этих областей такова, что они оптимизируют уплотнение. Температурные зоны 2-14 нагревали до приблизительно 300°С. Шнековая конструкция этих областей такова, что она максимизирует свободный объем и делает возможным транспортирование при максимальном времени пребывания. Общее время пребывания в реакторе составляет 10-60 минут. Продукт представляет собой цеолит бета, рентгеновская дифрактограмма которого показана на Фиг.4.

Пример 24. Синтез бета с непрерывным составом

600 г ультрасила UltraSii VN 3SP-PM загружали в загрузочный бункер №1. Готовили раствор из 1,0 г 46% алюмината натрия (Nа1,26АlO2(ОН)0,26) и 1,0 г 48% HF в 0,15 г Н2O (реагент 2) и загружали в загрузочный бункер №3. Третий раствор 605 г 35% гидроксида тетраэтиламмония (реагент 3) загружали в перистальтический насос.

Диоксид кремния подавали через бункер №1 со скоростью менее 250 г/час. Вниз по потоку находился бункер №2, содержащий гранулированный полиэтилен с индексом расплава (ИР) 2250. Полимер подавали со скоростью от 12 до 25 г/час совместно с диоксидом кремния. Вниз по потоку после содержащего полимер бункера находится бункер №3 с содержащим оксид алюминия раствором (реагент 2). Бункер №3 дозирует всю загрузочную порцию сразу. Вниз по потоку после бункера №3 находятся отверстия для ввода, через которые вводили гидроксид тетраэтиламмония при скорости менее 250 г/час.

Первая нагретая зона (1) и последняя нагретая зона (зона 15) находятся при температуре в интервале 50-80°С, а шнековая конструкция этих областей такова, что они оптимизируют уплотнение. Температурные зоны 2-14 нагревали до приблизительно 300°С. Шнековая конструкция этих областей такова, что она максимизирует свободный объем и делает возможным транспортирование при максимальном времени пребывания. Общее время пребывания в реакторе составляет 10-60 минут.

Когда готовый продукт покидает зону реактора, наблюдают непрерывно изменяющиеся соотношения SiO2/Аl2O3, причем начальный продукт имеет относительно низкое соотношения SiO2/Аl2О3, которое увеличивается по мере выхода продукта. Ленту продукта нарезают и анализируют при помощи рентгенодифракционного метода. Продукт представляет собой цеолит бета, дифрактограмма которого показана на Фиг.4, а интервал соотношений SiO2/Аl2O3 составляет от 25 до 500.

1. Непрерывный или полунепрерывный способ гидротермического получения микропористого или мезопористого цеолита, включающий подачу твердых и жидких реагентов в нагретую зону реактора при температуре от 200 до 500°С и времени пребывания менее 24 ч, при этом твердые и жидкие реагенты образуют реакционную смесь, в которой содержание твердых веществ составляет от 45 до 98 мас.%, а указанная нагретая зона реактора включает вращающуюся обжиговую печь или вращающееся винтовое устройство (шнек) в качестве средств перемещения реакционной смеси через нагретую зону реактора.

2. Способ по п.1, где нагретая зона реактора представляет собой экструдер.

3. Способ по п.1 или 2, где указанный цеолит получают непрерывным способом.

4. Способ по п.1, где реагенты включают алюминийсодержащий реагент, кремнийсодержащий реагент и воду.

5. Способ по п.1, где реакционная смесь имеет содержание твердых веществ в диапазоне от 50 до 95%.

6. Способ по п.5, где указанная реакционная смесь имеет содержание твердых веществ в диапазоне от 55 до 90%.

7. Способ по п.1, где указанный цеолит представляет собой ZSM-5.

8. Способ по п.1, где указанный цеолит представляет собой ITQ-13.

9. Способ по п.1, где указанный цеолит представляет собой цеолит бета.

10. Способ по п.1, где указанный цеолит представляет собой шабазит.

11. Способ по п.1, где реагенты включают инертный или по существу инертный полимер для содействия перемещению через нагретую зону реактора.

12. Способ по п.11, где полимер представляет собой полиэтилен.

13. Способ по п.1, г