Способ изготовления оптических изделий с использованием золь-гель процесса и форм для их производства

Иллюстрации

Показать всеИзобретение относится к способу изготовления форм, пригодных для производства оптических изделий, состоящих из оксида кремния в чистом виде или в сочетании с добавками. Исходную форму изготовляют из материала, поддающегося прецизионной механической обработке, затем выполняют из силиконового каучука один или несколько оттисков, имеющих те же размеры, что и формы, получаемые на предыдущей стадии, и обладающих по отношению к ним обратной симметрией. В силиконовых оттисках получают оптическое изделие, обладающее почти полной изотропией и имеющее размеры, меньшие или равные 500 мкм. Изделие изготавливают с применением золь-гель процесса, включающего предварительную стадию, на которой форму заполняют в холодном состоянии золем, содержащим вещества-предшественники требуемых оксидов, переводят золь в гель, высушивают гель, извлекают гель из формы и затем проводят миниатюризацию высушенного геля. Предлагаемое в изобретении оптическое изделие может использоваться в оптических средствах дальней связи. Техническая задача изобретения - изготовление изделий с размерами вплоть до минимально возможных при помощи экономически выгодного способа.1 c. и 5 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Настоящее изобретение относится к оптическим компонентам, состоящим из оксида кремния в чистом виде или оксида кремния в сочетании с соответствующими добавками, имеющим окончательные или близкие к окончательным размеры, обладающим почти полной изотропией и имеющим размеры, меньшие или равные 500 мкм; кроме того, изобретение относится к техническим средствам, используемым при изготовлении таких оптических изделий, а также к способу изготовления как указанных средств, так и самих оптических изделий.

Известно, что оптические материалы, в частности прозрачные оптические материалы, с трудом поддаются обработке и иногда сложны в изготовлении, что обусловлено их хрупкостью и твердостью, например, оптические компоненты и устройства, получаемые методом горячего формования, часто оказываются непригодными для использования из-за низкого качества.

Обычно методы получения оптических элементов с необычной морфологией заключаются в том, что соответствующие заготовки уменьшают с применением исключительно точных операций обработки линз на станках. Эти методы даже при использовании необходимого оборудования требуют очень точного выполнения, что иногда является причиной плохой воспроизводимости и недостаточной гибкости технологии.

Было предложено решение, в соответствии с которым асферические линзы изготавливали при высокой температуре и давлении непосредственно из соответствующих заготовок необходимого оптического материала: однако этот метод имеет ограниченную применимость, требует сложного оборудования и значительных капиталовложений.

Один из методов уменьшения затрат состоит в использовании органических оптических материалов, то есть пластических материалов, которые можно плавить и формовать, используя очень экономичные процессы. Однако из-за недостаточной контролируемости усадки материала в процессе формования использование пластических материалов может приводить к дефектам в размерах конечного оптического продукта.

Все рассмотренные выше недостатки процессов получения оптических материалов, известных в данной области техники, заявитель способен преодолеть с помощью метода, описанного в патентах ЕР 0586013 и ЕР 0705797, который заявитель может свободно использовать: согласно этим патентам идеально и совершенно изотропные оптические компоненты окончательных или близких к окончательным размеров, можно изготавливать методом термохимического уплотнения аморфного монолитного аэрогеля диоксида кремния и/или других оксидов, с использованием высокоточных (прецизионных) инструментов и с предварительным получением вышеупомянутого аэрогеля на основе так называемого золь-гель процесса, предусматривающего ультразвуковую обработку промежуточных продуктов вплоть до образования геля.

Конечный оптический продукт, получаемый абсолютно воспроизводимым методом при приемлемых капиталовложениях, отличается очень высокой точностью и стабильностью размеров. Однако все это справедливо, а применение соответствующего способа - целесообразно, когда размеры оптического изделия превышают некоторый предел, ниже которого могут возникнуть проблемы, связанные с применением механической обработки при изготовлении форм, в частности форм, отображающих микроструктуры, которые невозможно получить с помощью обычных инструментов, такие как, например, микролинзовая решетка (матрица) или другая периодическая микроструктура, где необходимо разрешение по размерам для каждого элемента, превышающее предел возможностей существующего станочного оборудования. Эти сложности значительно возрастают в случае изготовления оптических изделий для применения в области микрооптики - особой отрасли, в которой расположение и выравнивание деталей необходимо осуществлять с точностью порядка микрометра и более высокой, и эти изделия отличаются от изделий, используемых в областях традиционной оптики, таких как телекоммуникации, лазеры измерительной аппаратуры, полупроводниковые лазеры, оптические накопители.

Заявителем было установлено, что существует возможность преодоления всех указанных недостатков и соответственно изготовления оптических изделий с размерами вплоть до минимально возможных при помощи экономически выгодного и воспроизводимого способа, который главным образом заключается в том, что предварительно размещают формы заданных размеров и затем используют их для изготовления самого оптического изделия.

Таким образом, в настоящем изобретении предлагается способ изготовления форм, пригодных для производства оптических изделий, а также способ изготовления этих оптических изделий, состоящих из оксида кремния в чистом виде или оксида кремния в комбинации с соответствующими добавками и отличающихся почти полной изотропией и размерами, меньшими или равными 500 мкм, причем предлагаемый в изобретении способ включает одну или несколько из следующих операций, которые в совокупности можно выполнять непрерывно каскадом (по каскадной схеме) и/или завершить на требуемой или подходящей стадии:

а) изготавливают высокоточную исходную форму;

б) выполняют в силиконовом каучуке один или несколько оттисков, имеющих те же размеры, что и формы, получаемые на предыдущих стадиях, и обладающих по отношению к ним обратной симметрией;

в) используя один или несколько продуктов, полученных на предшествующих стадиях, с применением золь-гель процесса изготавливают оптическое изделие, имеющее уменьшенные размеры по сравнению с начальной исходной формой/оттиском и обладающее отношению к ней/нему обратной симметрией;

г) при необходимости внутри полученного таким образом оптического изделия изготавливают следующее изделие, также уменьшенных размеров и с обратной симметрией, или оттиски, охарактеризованные выше в подпункте (б);

д) и так далее, по необходимости, изготавливают оптические изделия с применением золь-гель процесса и/или оттисков согласно подпункту (б) до достижения заданных размеров или минимальных размеров, определяемых физическими ограничениями технологии;

е) при необходимости на каждой стадии отделяют полученные на соответствующей стадии оттиск и/или изделие.

Некоторые из приведенных выше стадий способа можно дополнительно конкретизировать следующим образом:

а) форму, далее называемую исходной формой, изготавливают из алюминиевого сплава или другого материала, имеющего подходящую химическую стойкость и поддающегося прецизионной механической обработке;

б) один или несколько оттисков, имеющих те же размеры, что и формы, получаемые на предыдущих стадиях, и обладающих по отношению к ним обратной симметрией (зеркальное отображение), выполняют в силиконовом каучуке;

в) используя полученный таким образом оттиск как новую форму (с симметричным обращением по отношению к исходной форме), с применением золь-гель процесса из кремниевого стекла изготавливают формованное изделие, которое в соответствии с коэффициентом уменьшения линейных размеров имеет меньшие размеры, чем исходная форма, и ту же симметрию; полученное таким образом кварцевое стекло может применяться либо как оптический компонент, либо как форма для последующей стадии формования;

г) полученное таким образом изделие можно использовать как обращенный оттиск, с обратной симметрией, для изготовления по золь-гель технологии оптического изделия, имеющего еще меньшие размеры и обратную симметрию (зеркальное отображение) относительно исходной формы.

Обращенный (зеркально-симметричный) оттиск в силиконовом каучуке (или другом материале) при необходимости или целесообразности можно использовать в ходе осуществления способа неоднократно.

Изготовление исходной формы в соответствии с пунктом (а) может быть первой стадией каскадного способа, предлагаемого в настоящем изобретении, или же форма может быть изготовлена отдельно и может соответственно храниться для последующего применения.

Форму изготавливают, используя методы, хорошо известные в данной области техники, выбор метода изготовления главным образом определяется размерами формы. В основе технологии изготовления лежат следующие общепринятые приемы:

- использование станков с числовым управлением;

- использование специальных станков с алмазным шлифованием;

- использование металлорежущих станков для обработки обычных оптических сеток;

- использование методов, основанных на микроскопической геометрии, обеспечивающих сочетание фотолитографической и микроэрозионной технологий;

- удаление материала мощным лазерным излучением.

Обычно для изготовления исходных форм используют металлические сплавы, предпочтительно никель-фосфорные сплавы на алюминиевых носителях или алюминиевые сплавы, известные под торговым наименованием Anticorodal, например сплавы, соответствующие техническим условиям UNI 9006/1, 9006/2, 9006/4, 9006/5, 9006/6. Безусловно, можно использовать и любой другой носитель, обладающий необходимой технологичностью и твердостью. Копирование этих форм с получением оттиска в силиконовом каучуке снижает опасность повреждения исходной формы. Главной целью этой подготовительной стадии является получение форм в количестве, приемлемом для выполнения последующих операций количества, даже если в этом нет необходимости, а также сохранение исходной формы.

В изготовленных таким образом формах, как в исходной, так и в последующих оттисках, затем с применением золь-гель процесса изготавливают другие изделия, используемые в качестве форм или оптических изделий и имеющие меньшие размеры и каждый раз обратную симметрию. Золь-гель процессы ведут по известным технологиям на основе распространенных принципов и методов, описанных в технической и патентной литературе, например в патентах US 4317668, US 4426216, US 4432956, US 4806328.

Если целью изготовления на любой стадии рассмотренного выше каскадного способа является получение оптического изделия, высушенный гель извлекают из формы для того, чтобы провести соответствующую изотропную миниатюризацию.

В состав форм и/или оптических изделий, получаемых после стадии (б) предлагаемого в изобретении способа, входит оксид кремния, в чистом виде или в сочетании с оксидами других элементов, изменяющими их свойства, предпочтительно оптические свойства.

Примером изменения оптических свойств кремниевого стекла является увеличение показателя преломления, достигаемое за счет соответствующего химического состава золя, в который добавляют предшественники подходящих оксидов, частности оксидов титана и/или германия. Таким же образом изменяют другие оптические свойства, например оптическую дисперсию, при этом добавляют исходные компоненты оксидов элементов, относящихся к группе лантана. Добавление в золь соответствующих предшественников активных оксидов может также изменять свойства, не относящиеся к оптическим, например термомеханические свойства кремниевого стекла, так термическое расширение можно уменьшить больше чем на порядок, если в составе стекла есть фракция оксида титана. Более того, кремниевому стеклу можно придать новые качества, такие как, например, фотолюминесценция с особой излучательной способностью и избирательностями спектра возбуждения, которые могут быть получены в присутствии следовых количеств оксидов, активных в этой области, таких как оксиды редкоземельных металлов.

При использовании изготавливаемых в соответствии с изобретением изделий в качестве форм их поверхность формы подвергают обработке соответствующими антиадгезионными средствами, обеспечивающими возможность извлечения полученного в ней продукта: оптического изделия или очередной формы, необходимой для последовательного выполнения процесса каскадной миниатюризации (уменьшения размеров).

Примером подготовки формы из кремниевого стекла является силанирование поверхности с пассивированием всех активных участков поверхности (гидроксильные группы или их предшественники), исключающим адгезию формуемого кремниевого геля.

Примеры

Пример 1

Алмазный металлорежущий инструмент

А. Изготовление исходной формы

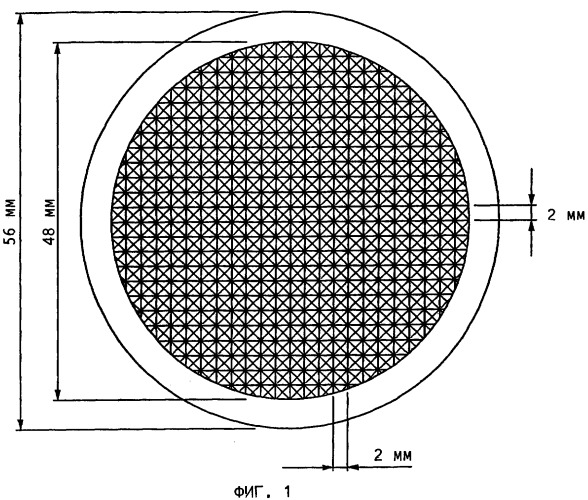

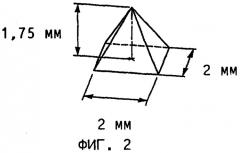

Исходную форму изготавливали, как описано ниже. Изображения, приведенные на фиг.1 и 2, предоставлены предприятием, выполняющим высокоточные работы на известных металлорежущих станках с алмазным инструментом, с помощью которых можно получить поверхность металла со средней шероховатостью менее 20 нм.

Для изготовления исходной формы использовали алюминиевый сплав, известный под торговым наименованием CERTAL.

Исходная форма представляла собой круг диаметром 48 мм, полностью покрытый квадратными пирамидами, имеющими сторону 2 мм и высоту примерно 1,75 мм. Круг находился в центре металлического диска диаметром 56 мм, выполненного из сплава CERTAL.

Изображение структуры с увеличением размеров в два раза относительно реальных приведено на фиг.1. Вид сбоку одной квадратной пирамиды в масштабе 10:1 приведен на фиг.2.

Структура, которую необходимо было построить, полностью состояла из прямолинейных сегментов с размерами не меньше, чем 2 мм, и по размерам хорошо согласовалась с используемым типом станков. Опытный образец исходной формы, удовлетворяющий необходимым требованиям, был без проблем изготовлен вышеупомянутым предприятием.

Б. Копирование формы с обратной симметрией при помощи оттиска в силиконовом каучуке

Оттиск исходной формы был получен с использованием подходящего материала ELASTOSIL M4601, выпускаемого фирмой WACKER CHEMIE GmbH по обычному методу, рекомендуемому самим изготовителем.

В. Первое копирование с уменьшением размеров в кварцевом стекле

Полученный на этапе Б оттиск в силиконовом каучуке использовали в качестве формы для высокоточного формования кремниевого золя, известного из патента US 5948535.

Соответственно были выполнены следующие операции: 100 г тетраэтилортосиликата (ТЭОС) поместили в колбу из боросиликатного стекла вместимостью 1000 мл при соответствующем перемешивании магнитной мешалки. 300 г 0,01Н раствора НСl в бидистиллированной воде добавили к ТЕОС. В результате обработки смеси при помощи ультразвукового преобразователя через 10 минут наступил полный гидролиз ТЕОС. При пониженном давлении частично экстрагировали 150 мл полученного в результате реакции жидкого этанола. К остатку, извлеченному из вращающегося испарителя, добавили 60 г аэросила SiO2, OX-50 фирмы DEGUSSA AG, тщательно гомогенизировали и центрифугировали. Прежде чем залить в форму из силиконового каучука, постепенно добавляя 0,5Н водный раствор гидроокиси аммония, довели рН кремниевого золя до 4.

Гелеобразование происходило примерно 60 минут. Полученный гель обрабатывали обычным способом в соответствии с патентом US 5948535, переводили в аэрогель и уплотняли до кремниевого стекла.

Полученный продукт являлся очень чистым кремниевым стеклом и представлял собой уменьшенную копию исходной формы. Можно заметить даже на глаз, что структура исходной формы была точно воспроизведена в стеклянной копии с изотропным линейным уменьшением всех размеров примерно в два раза.

Г. Второй оттиск с обратной симметрией

Используя изделие из кремниевого стекла, полученное предшествующей операцией, изготовили новый оттиск в соответствии со способом, изложенным в пункте Б для исходной формы.

Д. Второе копирование с уменьшением размеров в кварцевое стекло

Оттиск в силиконовом каучуке, полученный на стадии Г, использовали в качестве формы аналогично тому, как описано для стадии В. Полученное из кремниевого стекла изделие представляло собой высококачественную копию структуры исходной формы, которая была уменьшена первый раз на стадии В и второй раз на стадии Д. Можно заметить даже "на глаз", что структура исходной формы воспроизведена полностью с изотропным уменьшением всех размеров в 4 раза.

Аналогичный способ использовали для достижения третьего и четвертого уровней уменьшения структуры исходной формы путем последовательного получения силиконовых оттисков и миниатюризации изделий из кремниевого стекла.

Результаты измерения всех полученных таким образом структур из кремниевого стекла приведены в таблице 1.

| Таблица 1 | |||||

| Исходное значение | Уменьшение1 | Уменьшение2 | Уменьшение3 | Уменьшение4 | |

| Внутренний диаметр диска (мм) | 56,0 | 28,0 | 14,0 | 7,0 | 3,5 |

| Сторона основания квадратной пирамиды (мм) | 2,0 | 1,0 | 0,5 | 0,25 | 0,125 |

Данные, приведенные в таблице 1, демонстрируют изобретательский уровень и промышленную применимость настоящего изобретения: микроструктуру получали с помощью нового "каскадного" способа, позволяющего использовать известные высокоточные методы механической обработки для изготовления исходной формы и переносить эту точность в микрометрический масштаб с помощью нового каскадного способа миниатюризации.

Пример 2

Микролинзовая матрица

А. Изготовление исходной формы

Исходную форму изготавливали, как описано в пункте А примера 1, но с одним отличием: квадратные пирамиды со стороной основания 2 мм и высотой 1,75 мм, описанные в примере 1, заменены усеченными квадратными пирамидами, полностью эквивалентными описанным выше, но с высотой, усеченной до 1,6 мм.

Б. Копирование формы с обратной симметрией при помощи оттиска в силиконовом каучуке

Оттиск исходной формы получали с помощью метода, описанного в пункте Б примера 1.

В. Первое копирование с уменьшением размеров в кварцевом стекле

Копирование исходной формы проводили с помощью метода, описанного в пункте В примера 1. Копия из кремниевого стекла с хорошими оптическими свойствами была подобна оригиналу, имела морфологию, идеально соответствующую морфологии исходной формы в соотношении один к одному. Только размеры были линейно уменьшены в два раза. В частности, сторона основания усеченной пирамиды была уменьшена до 1 мм и высота до 0,88 мм.

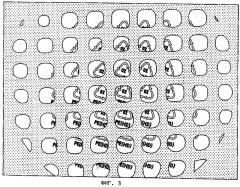

Полученное изделие использовали в оптике в качестве микролинзовой матрицы. Объект помещали под площадкой, содержащей основания усеченной квадратной пирамиды, на расстоянии 15 мм от нее. Изображение собирали и фокусировали со стороны структуры с помощью линзы с оптической осью, перпендикулярной к основанию площадки, установленной так, чтобы наблюдать структуру даже на противоположной стороне относительно объекта, то есть вертикально над усеченными пирамидами.

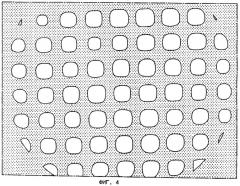

Результаты представлены в виде фотографии на фиг.3, где показан объект, представляющий собой треугольный знак с числом 02. Объект точно воспроизводится множеством изображений, полученных с разных линз круглой матрицы, то есть от усеченных пирамид формованной структуры.

Для сравнения на фиг.4 показана картина, полученная при тех же оптических условиях и для той же пирамидальной структуры, но без объекта, понятно, что в этом случае отсутствует множество изображений объекта.

Изделие, изготовленное в соответствии с настоящим примером, также использовали в оптическом приборе типа "fly eye", то есть в качестве многоканального объектива оптической системы, позволяющей воспроизводить объект в интервале 360 градусов над определенным горизонтом. Сравнение фиг.3 и фиг.4 указывает на достижение результата.

1. Способ изготовления форм, пригодных для производства оптических изделий, обладающих почти полной изотропией и размерами, меньшими или равными 500 мкм, и состоящих из оксида кремния в чистом виде или оксида кремния, модифицированного добавлением одного или нескольких оксидов отличных от кремния элементов, и/или таких оптических изделий, включающий одну или несколько из следующих операций, которые в совокупности можно выполнять непрерывно каскадом и/или завершить на требуемой или подходящей стадии:а) изготавливают высокоточную исходную форму из материала, поддающегося прецизионной механической обработке;б) выполняют в силиконовом каучуке один или несколько оттисков в силиконовом каучуке, имеющих те же размеры, что и формы, полученных на предшествующих стадиях, и обладающих по отношению к ним обратной симметрией;в) используя как новую форму один или несколько оттисков в силиконовом каучуке, полученных на предшествующих стадиях, изготавливают с применением золь-гель процесса оптическое изделие, имеющее уменьшенные размеры по сравнению с начальной исходной формой/оттиском и обладающее по отношению к ней/нему обратной симметрией;г) при необходимости внутри полученного таким образом оптического изделия изготавливают следующее изделие, также уменьшенных размеров;д) и так далее, по необходимости, изготавливают оптические изделия с применением золь-гель процесса и/или оттисков согласно подпункту (б) до достижения заданных размеров или минимальных размеров, определяемых физическими ограничениями технологии;е) при необходимости на каждой стадии отделяют полученные на соответствующей стадии оттиск и/или изделие.

2. Способ по п.1, в котором форму, изготавливаемую на стадии (а), выполняют из материала, предпочтительно выбранного из числа никель-фосфорных сплавов на алюминиевых носителях и алюминиевых сплавов.

3. Способ по п.1, в котором золь-гель процесс включает предварительную стадию, на которой форму заполняют в холодном состоянии золем, содержащим предшественники требуемых оксидов, переводят золь в гель, высушивают гель, извлекают гель из формы и в заключение проводят миниатюризацию высушенного геля.

4. Способ по п.3, в котором поверхность формы предварительно подвергают обработке соответствующими антиадгезионными средствами.

5. Способ по п.3, в котором форму предварительно заполняют предшественником оксида кремния.

6. Способ по п.5, в котором форму также заполняют предшественником, по меньшей мере, одного оксида из числа оксидов титана, германия, лантанидов и редкоземельных элементов.Приоритет по пунктам:

20.03.2003 по пп.1-6.