Присадки из наносплава к топливу

Иллюстрации

Показать всеОписан состав, включающий сплав, представленный следующей общей формулой: (Aa)n(Bb)n(Cc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; a D представляет собой сомодификатор сгорания/усилитель электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию в составе; в которой n больше или равно нулю; и где сплав включает по меньшей мере два различных металла; и при условии, что если металл представляет собой церий, то его стехиометрия в составе имеет значение менее приблизительно 0,7. Описана также присадка к топливу, включающая сплав; состав топлива, включающий состав-присадку к топливу; способы получения состава присадки к топливу; и способы применения описанного сплава. 8 н. и 33 з.п. ф-лы, 9 ил.

Реферат

Область техники

Настоящее изобретение касается новых видов составов присадок к топливу, каждый из которых может включать сплав из двух или более различных металлов.

Уровень техники

Известно множество видов металлосодержащих присадок к топливу, от гомогенных растворов в водных или углеводородных средах-носителях, или гетерогенных кластеров частиц, распределенных по всему объему, до видимых частиц в виде взвеси. Промежуточным видом являются наночастицы, обычно определяемые как металлические частицы, размер которых больше размера кластеров, но меньше 100 нанометров. Во всех известных случаях использования таких содержащих металл присадок их вводят в топливные системы/системы сгорания/системы отходящего газа в виде единых металлосодержащих добавляемых составов либо в виде смесей различных металлов.

Металлосодержащие присадки к топливу вышеописанного характера обычно получают как растворимые в воде или масле концентраты в виде гомогенно растворенных металлов или металлических наночастиц. Во многих случаях концентраты представляют собой дисперсии мицелл в жидком носителе или суспензии частиц, содержащих атомы нужных металлов. В тех случаях, когда требуется использование более чем одного металла, простые смеси нужных металлов либо включают в используемый состав, либо добавляют к топливу отдельно.

Современное использование металлов в системах сжигания основано на химических свойствах, обусловленных видом каждого металла, определяемым его уникальной орбитальной и электронной конфигурацией, что описано отдельно в других источниках информации. Это означает, что в присадке, включающей смеси металлов, во время их предполагаемой активности металлы действуют независимо один от другого во время сгорания топлива. Фактически физические свойства загружаемой шихты исключают вероятность осаждения различных атомов металлов из смешанной металлической присадки в одном и том же месте на сжигаемые частицы топлива таким образом, чтобы они могли действовать согласованно как одно соединение.

Физической формой металлосодержащих присадок, представляющей наибольший интерес в последнее время, являются наночастицы благодаря их уникальному соотношению поверхности и объема, количеству активных центров и формам. Ожидается вероятное повышение интереса к смешанным металлическим нанодобавкам, поскольку каждый металл выполняет особые функции.

Системы сгорания, сжигающие углеводородосдержащие виды топлива, подвержены неполноте сгорания в различной степени, вызванной свойствами топлива, устройством системы, соотношением воздух/топливо, продолжительностью пребывания загружаемого топлива/воздуха в зоне сжигания и скоростью смешивания топлива/воздуха. Эти факторы приводят к неполному сгоранию, вызывающему по меньшей мере одно из следующих действий: 1) снижение запланированной эффективности, 2) повышенный выброс загрязняющих окружающую среду веществ, 3) сокращение продолжительности процесса из-за отложений в системе сгорания, и 4) коррозия оборудования системы из-за присутствия нежелательных, образованных топливом предшественников коррозии, превращающихся в корродирующие вещества в определенных условиях сгорания. Касающиеся топлива решения таких задач обычно включают основанный на исследованиях выбор какого-либо “чистого топлива” либо просто использование присадок.

Необходима разработка состава присадки, обеспечивающей улучшение конкретной функции и решение по меньшей мере одной из вышеперечисленных задач.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением разработан состав, включающий сплав, представленный следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; в которой сплав включает по меньшей мере два различных металла; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Согласно одному из аспектов также разработан состав присадки к топливу, включающий обработанный сплав, представленный следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и в которой сплав включает по меньшей мере два различных металла; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Кроме того, разработан способ получения состава присадки к топливу, включающего обработку сплава органическим соединением; и солюбилизацию обработанного сплава в разбавителе; при этом сплав представлен следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и в которой сплав включает по меньшей мере два различных металла; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Кроме того, разработан модификатор сгорания, включающий сплав, представленный следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и в которой сплав включает по меньшей мере два различных металла, одним из которых является А; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Также разработан модификатор отложений, включающий сплав, представленный следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и в которой сплав включает по меньшей мере два различных металла, одним из которых является В; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Сверх того согласно другому аспекту разработан модификатор коррозии, включающий сплав, представленный следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и в которой сплав включает по меньшей мере два различных металла, одним из которых является С; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Согласно одному из аспектов разработан модификатор выбросов, включающий сплав, представленный следующей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения; в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и в которой сплав включает по меньшей мере два различных металла, один из которых выбран из группы, включающей А, В и D; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7.

Более того, описано применение системы сгорания присадки из наносплава к топливу, в котором система сгорания выбрана из группы, включающей любое дизель-электрическое комбинированное транспортное средство, бензоэлектрическое комбинированное транспортное средство, двухтактный двигатель, стационарные камеры сгорания, мусоросжигательные установки, камеры сгорания дизельного топлива, работающие на дизельном топливе двигатели, реактивные двигатели, автомобильные дизельные двигатели на основе двигателей типа HCCI, камеры сгорания бензинового топлива, работающие на бензиновом топливе двигатели и генераторы электростанций.

Кроме того, описано применение в системе регулирования выбросов присадки из наносплава к топливу, где система регулирования выбросов выбрана из группы, включающей катализатор окисления, уловитель твердых частиц (УТЧ), УТЧ с катализатором, уловитель NOх, автономное дополнительное дозирование NOх в выхлоп для удаления NOх и плазменные реакторы для удаления NOх.

Другие цели и преимущества настоящего изобретения раскрыты в дальнейшей части описания и могут стать очевидными при его осуществлении. Цели и преимущества данного изобретения могут быть реализованы и достигнуты при помощи элементов и сочетаний, специально выделенных в прилагаемой формуле изобретения.

Следует отметить, что как приведенное выше общее описание, так и последующее подробное описание являются всего лишь иллюстративными и разъяснительными и не ограничивающими данное заявленное описание.

Прилагаемые чертежи, составляющие часть данного описания, иллюстрируют один или несколько вариантов данного изобретения и вместе с описанием служат для разъяснения его принципов.

Краткое описание чертежей

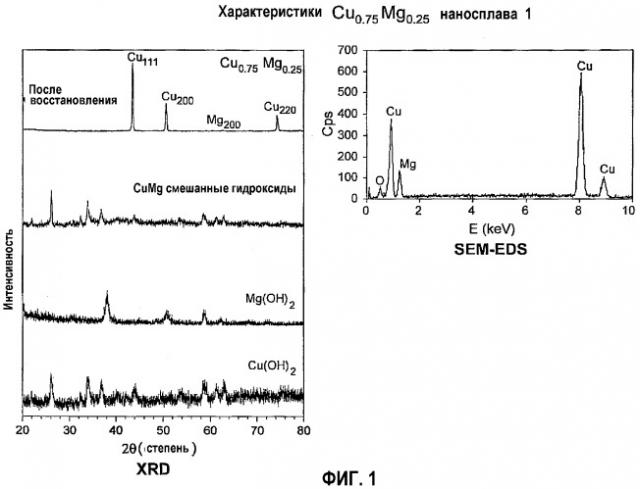

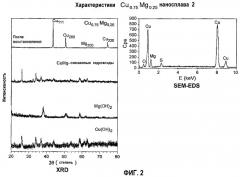

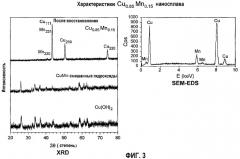

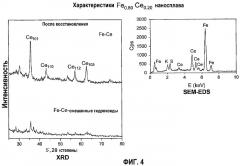

Фиг.1-5 иллюстрируют результаты анализов различных наносплавов согласно настоящему изобретению; и

Фиг.6-9 иллюстрируют результаты PDSC (дифференциальная сканирующая калориметрия под давлением) различных наносплавов согласно настоящему изобретению.

Описание предпочтительных вариантов осуществления изобретения

Далее следует подробное описание иллюстративных вариантов осуществления данного изобретения, примеры которых проиллюстрированы на прилагаемых чертежах.

Один из вариантов настоящего изобретения касается состава присадки к топливу, включающего сплав из двух или более металлов. Состав присадки к топливу может быть введен в состав топлива. Как указано в данном описании, сплав химически отличается от любых входящих в него металлов, поскольку его спектр при РСА отличен от спектров отдельных составляющих его металлов. Иными словами, это не смесь различных металлов, а сплав металлов, используемых для его получения.

Первичными факторами, определяющими активность металла при сгорании топлива, влияющими на эффективность системы, выбросы, отложения/шлак/загрязнения, а также коррозию, являются тип, форма, размер, электронная конфигурация и уровень энергии наинизших незанятых молекулярных орбиталей (LUMO) и наивысших занятых молекулярных орбиталей (НОМО), которые металл предоставляет для взаимодействия с орбиталями выбранных видов субстратов в тех случаях, когда такие субстраты должны быть трансформированы химически и физически. Такие LUMO/HOMO электронные конфигурации являются уникальными для каждого металла, отсюда проистекает изначальная уникальность физических/химических свойств, наблюдаемая, например, между Mn и Pt или Mn и Al и т.п.

Описываемый сплав является результатом объединения различных составляющих металл атомов в соединении. Это означает, что LUMO/HOMO орбитали сплава являются сочетаниями орбиталей, характерных для соответствующих различных атомов металлов. Поэтому сплав, используемый в составе присадки к топливу, гарантирует, что все металлы, присутствующие в частице сплава, попадут на один и тот же центр сгорания различных частиц топлива и будут действовать как один металл, но в модифицированном виде, т.е. в виде сплава. Преимущества сплава, используемого для такой цели, возникают благодаря уникальным модификациям LUMO/HOMO электронных и орбитальных конфигураций в результате смешивания LUMO/HOMO орбиталей различных соответствующих композитных металлов сплава. Ожидается, что количество и форма различных активных центров в составах сплавов также существенно изменится относительно количества и формы активных центров в таких же, но не содержащих сплавов смесях. Такое уникальное орбитальное и электронное смешивание на LUMO/HOMO орбитальном уровне в сплавах нельзя получить просто путем смешивания частиц соответствующих металлов в нужных функциональных пропорциях. Данное изобретение касается сплавов, присутствующих в составах, предназначенных для многофункционального использования, например улучшения сгорания, выбросов и модификации отложений.

Настоящее изобретение касается состава, включающего сплав, представленный следующей общей формулой: (Аa)n(Вb)n(Сc)n(Dd)n(…)n; в которой каждая заглавная буква и (…) означает металл; где А представляет собой модификатор сгорания; В представляет собой модификатор отложений; С представляет собой ингибитор коррозии; а D представляет собой усилитель сомодификатора сгорания/электростатического осаждения (ESP); в которой каждая подстрочная буква означает стехиометрию состава; в которой n больше или равно нулю; и где сплав включает по меньшей мере два различных металла; при условии, что если металл представляет собой церий, то стехиометрия состава равна менее приблизительно 0,7. Согласно одному из аспектов подразумевается, что (…) включает присутствие по меньшей мере одного металла, отличного от металлов, представленных А, В, С и D и соответствующей стехиометрией состава.

Каждая заглавная буква в приведенной выше формуле может означать металл. Такой металл может быть выбран из группы, включающей металлоиды, переходные металлы и ионы металлов. Согласно одному из аспектов каждая заглавная буква может быть одинаковой или различной. В качестве примера как В, так и С могут представлять собой магний (Mg).

Источники металлов могут включать, но не ограничиваются ими, их водные соли, карбонилы, оксиды, металлоорганические соединения и нуль-валентные порошки металлов. Водные соли могут включать, например, гидроксиды, нитраты, ацетаты, галоидные соединения, фосфаты, фосфонаты, фосфиты, карбоксилаты и карбонаты.

Как указано выше, А может представлять собой модификатор сгорания. Согласно одному из аспектов А представляет собой металл, выбранный из группы, включающей Mn, Fe, Co, Cu, Ca, Rh, Pd, Pt, Ru, Ir, Ag, Au и Ce.

Как указано выше, В может представлять собой модификатор отложений. Согласно одному из аспектов В представляет собой металл, выбранный из группы, включающей Mg, Al, Si, Sc, Ti, Zn, Sr, Y, Zr, Mo, In, Sn, Ba, La, Hf, Ta, W, Re, Yb, Lu, Cu и Се.

Как указано выше, С может представлять собой ингибитор коррозии. Согласно одному из аспектов С представляет собой металл, выбранный из группы, включающей Mg, Ca, Sr, Ba, Mn, Cu, Zn и Ce.

Как указано выше, D может представлять собой усилитель сомодификатора сгорания/электростатического осаждения (ESP). Согласно одному из аспектов D представляет собой металл, выбранный из группы, включающей Li, Na, K, Rb, Cs и Mn.

Согласно следующему аспекту А, В и/или D могут представлять собой модификатор выбросов, в котором металлы для каждой группы указаны выше.

Подстрочные буквы в приведенной формуле представляют стехиометрии составов. Например, для сплава АaВb, такого как описываемый здесь Fe0,80Ce0,20, а=0,80, b=0,20. Согласно одному из аспектов если металл в описываемом сплаве представляет собой церий (Се), то его стехиометрия в составе составляет менее приблизительно 0,7, например менее приблизительно 0,5 и в качестве дальнейшего примера менее приблизительно 0,3.

Согласно одному из аспектов описываемый сплав может представлять собой наносплав. Средний размер частиц в наносплаве может составлять приблизительно от 1 до 100 нанометров, например приблизительно от 5 до 75 нанометров и в качестве дальнейшего примера приблизительно от 10 до 35 нанометров.

Сплав может быть монофункциональным и выполнять любую из следующих функций, например модификатор сгорания (металл группы А), модификатор отложений (металл группы В), ингибитор коррозии (металл группы С) или усилитель сомодификатора сгорания/электростатического осаждения (ESP) (металл группы D).

Сплав также может быть бифункциональным и выполнять любые две из вышеуказанных функций. Согласно одному из аспектов сплав может быть трехфункциональным (т.е. он может выполнять любые три из вышеуказанных функций); тетрафункциональным (т.е. он может выполнять любые четыре из вышеуказанных функций); или полифункциональным (т.е. он может выполнять любое количество из указанных выше, а также неуказанных функций).

Согласно одному из аспектов описываемый сплав может включать металл, который может быть полифункциональным, т.е. способным выполнять по меньшей мере две функции, такие как вышеуказанные функции. Например, как описано ниже, магний может выполнять функцию модификатора отложений (металл группы В) и ингибитора коррозии (металл группы С). В качестве дальнейшего примера сплав, включающий Cu10Mg90, является биметаллическим сплавом, т.е. полифункциональным, поскольку медь может действовать как модификатор сгорания, модификатор отложений и ингибитор коррозии, а магний может действовать как модификатор отложений и ингибитор коррозии.

Согласно одному из аспектов сплав может представлять собой наносплав и быть биметаллическим (т.е. иметь любое сочетание двух различных металлов из одной и той же или различных функциональных групп, например, АaВb или АaА'a'); триметаллическим (т.е. иметь любое сочетание трех различных металлов из одной и той же или различных функциональных групп, например АaВbСс или АaА'a'А”a”, или АaА'a'Вb); тетраметаллическим (т.е. иметь любое сочетание четырех различных металлов из одной и той же или различных функциональных групп, например АaВbСсDd или АaА'a'А”a”А'”a'” или АaВbВ'b'Сс); или полиметаллическим (т.е. иметь любое сочетание двух или более различных металлов из одной и той же или различных функциональных групп, например АaВbСсDdЕе… и т.д. или АaВbВ'b'СсDdD'd'Ee). Сплав должен содержать по меньшей мере два различных металла, однако сверх двух, количество металлов в каждом сплаве диктуется требованиями каждой конкретной системы сгорания и/или после системы обработки.

Согласно одному из аспектов состав может включать сплав, выбранный из группы, включающей биметаллические, триметаллические, тетраметаллические и полиметаллические сплавы, при этом сплав выбран из группы, включающей монофункциональные, бифункциональные, трехфункциональные, тетрафункциональные и полифункциональные сплавы.

Составы модификаторов сгорания - монофункциональных наносплавов - могут быть получены в результате любого сочетания металлов в группе А, как показано в следующих неограничивающих примерах:

биметаллические сплавы (АaА'a'): Mn/Fe, Mn/Co, Mn/Cu, Mn/Ca, Mn/Rh, Mn/Pd, Mn/Pt, Mn/Ru, Mn/Ce, Fe/Co, Fe/Cu, Fe/Ca, Fe/Rh, Fe/Pd, Fe/Rh, Fe/Pd/, Fe/Pt, Fe/Ru, Fe/Ce, Cu/Co, Cu/Ca, Cu/Rh, Cu/Pd, Cu/Pt, Cu/Ce и т.д.;

триметаллические сплавы (АaА'a'А”a”): Mn/Fe/Co, Mn/Fe/Cu, Mn/Fe/Ca и т.д.; и

полиметаллические сплавы (АaА'a'А”a”А'”a'”… и т.д.): Mn/Fe/Co/Cu/… и т.д., Mn/Ca/Rh/Pt/… и т.д., и т.п.

Аналогичные монофункциональные биметаллические и полиметаллические составы наносплавов могут быть получены для групп В, С и D соответственно и конкретно предназначены для отложений (В), коррозии (С) и в качестве сомодификатора сгорания/электростатического осадителя (D). Электростатические осадители (ESP) устанавливают в отходящем газе после систем обработки в составе систем сгорания, работающих при атмосферном давлении (стационарные камеры сгорания) и используемых в печах/котлах энергосистем общего пользования и мусоросжигательных установок. ESP представляет собой серию заряженных пластинчатых электродов на пути течения выхлопов сгорания, электростатически улавливающих макрочастицы на пластины таким образом, что они не попадают в окружающую среду. Известно, что при таком использовании металлы группы D усиливают и сохраняют оптимальную эффективность ESP.

Как показано в следующих неограничивающих примерах, составы полифункциональных сплавов могут быть получены из двух или более различных атомов металлов функциональных групп А, В, С и D:

бифункциональные сплавы (например, Аa/Вb, Аа/Сс, Аa/Dd, Вb/Сс, Вb/Dd и Сс/Dd): Mn/Mg, Mn/Al, Mn/Cu, Mn/Mo, Mn/Ti и т.д.;

трехфункциональные сплавы (например, Аa/Вb/Сс, Аa/Сс/Dd или Вb/Сс/Dd): Mn/Al/Mg, Fe/Mg/Cu, Cu/Si/Mg и т.д.;

тетрафункциональные сплавы (Аa/Вb/Сс/Dd): Mn/Mo/Mg/Na, Fe/Al/Mg/Li) и т.д.

Наносплавы из сочетаний, таких как АaВb, также могут оказывать непосредственное влияние на выбросы. Оптимизация сгорания и минимизация отложений в системе сгорания/выхлопа после использования может привести к снижению уровня выбросов загрязняющих веществ в окружающую среду.

Подобные сочетания могут быть получены, например, для Аа/Сс, Аa/Dd, Вb/Сс, Вb/Dd и Сс/Dd соответственно и предназначены для сгорания/коррозии (Аа/Сс), сгорания/сомодификатора сгорания и ESP (Аa/Dd), осаждений/коррозии (Вb/Сс), осаждений/сомодификатора сгорания и ESP (Вb/Dd) и коррозии/сомодификатора сгорания и ESP (Сс/Dd).

Наиболее практичным способом для массового получения описываемых сплавов является восстановление водных солевых смесей соответствующего выбранного состава при помощи любого подходящего восстановителя, такого как спирты, первичные или вторичные амины, алканоламины, мочевина, водород, Na- и Li-боргидриды и т.д., и подходящего детергента/диспергатора или полимерного покрытия. Реакционные условия требуют разумного баланса между стехиометрией, температурой, давлением, рН и диспергатором. Для получения описываемых наносплавов могут быть также использованы другие способы активации реакционной смеси, такие как воздействие ультразвуком, микроволновое излучение, плазма и оптически модифицированное электромагнитное излучение (например, УФ, ИК, лазеры и т.д.). Диспергатор также может служить восстановителем (т.е. алканоламины, в которых спиртовая функциональная группа осуществляет восстановление, в то время как аминная группа координирует взаимодействующий нанокластер и регулирует размер за счет диспергирования в реакционной среде). Диспергатором также может служить любая хелатирующая молекула с полярной передней частью и неполярной задней частью. Манипуляции с реакционными условиями определяют скорость реакции, которая также определяет физический состав наносплава. Например, высокие скорости реакции приведут к низкой плотности и пористости наносплавов, а низкие скорости реакции - к получению более плотного и менее пористого продукта. Пористые наносплавы более применимы в атмосферных системах сгорания, в то время как более плотные наносплавы больше подходят для систем сгорания, работающих под давлением. Более специализированным способом формирования пористых наносплавов является золь-гелевый способ, например, разработанный Lawrence Livermore National Laboratory (LLNL).

Другим иллюстративным способом, подходящим для массового получения описываемых наносплавов, является химико-механический способ, согласно которому использование жидких предшественников металлов является необязательным. Порошки соответствующих металлических компонентов смешивают и физически измельчают вместе при температурах и давлении, достаточных для формирования сплава. Недостаток данного способа заключается в том, что получаемый наносплав имеет более высокую плотность и, следовательно, более низкую пористость. Такое уменьшение площади поверхности оказывает отрицательное влияние на сгорание газовой фазы, удаление выбросов сгорания (т.е. SO3 и NOx из отходящих газов котлов общего пользования и печей для сжигания) и модификацию отложений (шлак в печах). Однако такие наносплавы с более высокой плотностью могут быть использованы для получения керамических изделий.

Согласно одному из аспектов описываемые сплавы получают без легирования, такого как легирование путем замещения или легирование путем внедрения. В патентной заявке США № 2005/0066571 описано несколько способов легирования оксида церия.

Описываемые здесь сплавы могут быть получены в виде добавок, имеющих любую форму, включая, но не ограничиваясь ими, кристаллическую форму (порошок) или жидкую форму (водные растворы, углеводородные растворы или эмульсии). Жидкости могут обладать способностью трансформироваться в водные/углеводородные эмульсии при помощи подходящих растворителей и сочетания эмульгатор/поверхностно-активное вещество.

Согласно одному из аспектов сплавы могут быть покрыты или каким-либо иным способом обработаны подходящими молекулами углеводорода, придающими им растворимость в топливе. На сплав может быть нанесено покрытие для предотвращения агломерации. Для этого сплав может быть измельчен в органическом растворителе в присутствии вещества, используемого для покрытий, которое представляет собой органическую кислоту, ангидрид или сложный эфир либо основание Льюиса. Было установлено, что таким образом, включающим нанесение покрытий in situ, покрытие сплава может быть существенно улучшено. Кроме того, получаемый продукт во многих случаях может быть использован непосредственно, без какой-либо промежуточной стадии. Так, согласно некоторым методикам нанесения покрытий сплав с нанесенным на него покрытием необходимо высушить перед его диспергированием в углеводородном растворителе.

Подходящее вещество для покрытий может представлять собой органическую кислоту, ангидрид или сложный эфир либо основание Льюиса. Вещество для покрытий может, например, представлять собой органическую кислоту или ангидрид, обычно содержащие по меньшей мере 8 атомов углерода, например приблизительно от 10 до 25 атомов углерода, например приблизительно от 12 до 18 атомов углерода, такую как стеариновая кислота. Следует отметить, что углеродная цепь может быть насыщенной или ненасыщенной, например этиленненасыщенной, как в олеиновой кислоте. Эти замечания относятся также к используемым ангидридам. Примером ангидрида может служить додецилянтарный ангидрид. Другие органические кислоты, ангидриды и сложные эфиры, которые могут быть использованы в способе согласно настоящему изобретению, включают соединения, полученные из фосфорной кислоты и сульфокислоты. Сложные эфиры обычно представляют собой алифатические сложные эфиры, например сложные эфиры алкила, в которых как кислотная, так и сложноэфирная части содержат приблизительно от 4 до 18 атомов углерода.

Другие применимые вещества для нанесения или наложения покрытий включают основания Льюиса, имеющие алифатическую цепь, содержащую по меньшей мере около 8 атомов углерода, включая меркаптосоединения, фосфины, оксиды и амины фосфинов, а также длинноцепочечные простые эфиры, диолы, сложные эфиры и альдегиды. Также могут применяться полимерные материалы, включая дендримеры, при условии, что они имеют гидрофобную цепь, содержащую по меньшей мере около 8 атомов углерода, и одну или несколько групп основания Льюиса, а также смеси двух или более таких кислот и/или оснований Льюиса.

Типичные полярные основания Льюиса включают оксиды триалкилфосфина Р(R3)3O, например оксид триоктилфосфина (ТОРО), триалкилфосфины, Р(R3)3, амины N(R3)2, тиосоединения S(R)2 и карбоновые кислоты или сложные эфиры R3СОOR4, в которых каждый из R3, которые могут быть одинаковыми или различными, выбран из С1-24 алкилгрупп, С2-24 алкенилгрупп, алкоксигрупп формулы -О(С1-24алкил), арилгрупп и гетероциклических групп, при условии, что по меньшей мере одна группа R3 в каждой молекуле не является водородом; и в которых R4 выбран из водорода и С1-24 алкилгрупп, например водорода и С1-14 алкилгрупп. Типичные примеры С1-24 и С1-4 алкилгрупп, С2-24 алкенилгрупп, арилгрупп и гетероциклических групп приведены ниже.

В качестве полярного основания Льюиса также может быть использован полимер, включая дендримеры, содержащие богатую электронами группу, такие как полимер, содержащий один или несколько остатков Р(R3)3O, Р(R3)3, N(R3)2, S(R3)2 или R3СОOR4, в которых R3 и R4 имеют вышеуказанные значения; или смесь оснований Льюиса, такая как смесь двух или более вышеупомянутых соединений или полимеров.

Процесс нанесения покрытий может быть осуществлен в органическом растворителе. Например, растворитель является неполярным, а также, например, негидрофильным. Он может быть алифатическим или ароматическим. Типичные примеры растворителя включают толуол, ксилол, бензин, дизельное топливо, а также более тяжелые мазуты. Естественно, используемый органический растворитель должен быть выбран таким образом, чтобы соответствовать предполагаемому конечному использованию сплава с покрытием. Присутствия воды следует избегать; использование ангидрида в качестве вещества для покрытий способствует удалению присутствующей воды.

Процесс нанесения покрытий включает измельчение сплава таким образом, чтобы предотвратить формирование агломератов. Следует выбирать такой способ, чтобы сплавы были адекватно увлажнены веществом для покрытий, а давление или сдвиг были желательными. Способы, которые могут быть использованы для данной цели, включают высокоскоростное перемешивание (например, по меньшей мере 500 об/мин) или обработку во вращающемся барабане, использование коллоидной мельницы, ультразвуковое или шаровое измельчение. Обычно шаровое измельчение может быть осуществлено в баке, при этом чем больше бак, тем больше шары. Например, для измельчения в 1,25-литровом баке подходят керамические шары диаметром от 7 до 10 мм. Продолжительность измельчения, безусловно, зависит от природы сплава, но обычно требуется по меньшей мере 4 часа. Как правило, хорошие результаты могут быть получены через 24 часа, поэтому обычно продолжительность составляет приблизительно от 12 до 36 часов.

Согласно одному из аспектов состав, включающий описываемый сплав, такой как обрабатываемый сплав, может быть использован в качестве добавляемого к топливу состава. Описываемый состав присадки к топливу может включать другие необязательные добавки, включая, но не ограничиваясь ими, диспергаторы, детергенты, депрессанты температуры текучести, предотвращающие увеличение объема агенты, модификаторы трения, антиоксиданты, ингибитор коррозии, ингибитор ржавчины, противопенную присадку, противоизносную присадку, деэмульгатор и понижающую температурную зависимость вязкости присадку. Может быть использовано любое желаемое и эффективное количество таких необязательных добавок.

Также описан способ получения состава присадки к топливу, включающий обработку описываемого сплава органическим соединением; и солюбилизацию обработанного сплава в разбавителе. Рядовому специалисту в данной области техники известны различные разбавители, подходящие для получения состава присадки к топливу.

Также описан состав топлива, включающий основное количество топлива и малое количество состава присадки к топливу, содержащей по меньшей мере один из описанных сплавов, таких как обработанный сплав, наносплав или обработанный наносплав. Под словосочетанием “большее количество” подразумевается количество, больше или равное 50% относительно общего количества состава топлива. Подобным образом, под словосочетанием “меньшее количество” подразумевается количество, меньше или равное 50% относительно общего количества состава топлива.

Под термином “топливо” подразумеваются содержащие углеводороды виды топлива, такие как, но не ограничивающиеся ими, дизельное топливо, топливо для реактивных двигателей, спирты, простые эфиры, керосин, малосернистые виды топлива, синтетические виды топлива, такие как топливо Fischer-Tropsch, сжиженный нефтяной газ, флотские мазуты, полученное из газа (GTL) жидкое топливо, полученное из угля (CTL) жидкое топливо, полученное из биомассы (BTL) жидкое топливо, высокоасфальтеновые виды топлива, полученное из угля (натурального, очищенного и нефтяного кокса) топливо, созданные генетическим способом виды биотоплива и полученные из них продукты и экстракты, природный газ, пропан, бутан, не содержащие тетраэтилсвинца автомобильные и авиационные бензины и так называемые реформулированные бензины, обычно содержащие как углеводороды, имеющие температуру кипения бензина, так и растворимые в топливе, насыщенные кислородом компоненты смеси, такие как спирты, простые эфиры, и другие подходящие кислородосодержащие соединения. Оксигенаты, подходящие для использования в различных видах топлива согласно настоящему изобретению, включают метанол, этанол, изопропанол, т-бутанол, смешанные спирты, простой эфир метил третичного бутила, простой эфир третичного амилметила, простой эфир этил третичного бутила и смешанные простые эфиры. Оксигенаты, при их использовании, обычно присутствуют в реформулированном бензиновом топливе в количестве ниже 25 об.%, например, в количестве, обеспечивающем содержание кислорода во всей массе топлива в диапазоне приблизительно от 0,5 до 5 об.%. Под “содержащим углеводороды топливом” или “топливом” в данном описании также подразумевают отработанные или использованные масла для двигателей или моторов, которые могут содержать или не содержать молибден, бензин, флотский мазут, уголь (пыль или шлам), сырую нефть, остатки и побочные продукты рафинирования, экстракты сырой нефти, вредные отходы, обрезки и отходы производства, деревянные стружки и древесные опилки, сельскохозяйственные отходы, фураж, силос, пластмассы и другие органические отходы и/или побочные продукты и их смеси, а также их эмульсии, суспензии и дисперсии в воде, спирте или других жидких носителях. Под “дизельным топливом” в данном описании подразумевают один или несколько видов топлива, выбранных из группы, включающей дизельное топливо, биодизельное топливо, топливо, полученное из биодизельного топлива, синтетическое дизельное топливо и его смеси. Согласно одному из аспектов содержащее углеводороды топливо, по существу, не содержит серы, т.е. содержание в нем серы в среднем не превышает около 30 ч./млн.

Согласно одному из аспектов разработан способ модификации сгорания топлива в системе сгорания, включающий введение в систему сгорания модификатора сгорания. Модификатор сгорания может включать сплав, представленный следующе