Способ прямого получения железоуглеродистых сплавов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к плазменной технологии прямого получения железа. В печи с наклонной подиной и ступенчатым сводом источниками нагрева шихтовых материалов служат основные и вспомогательные плазмотроны. Каждый основной плазмотрон оснащен узлом (20) ввода мелкозернистого материала. Размещенные в торцевой стенке печи плазмотроны (21) предназначены для транспортирования мелкозернистого железосодержащего материала. Плазмотроны (22), установленные в боковых станках, предназначены для подачи твердого углеродсодержащего материала. Выпуск металла и шлака осуществляют отдельными летками разных секций, каждая из которых содержит две камеры. В крышке первой камеры секции слива металла установлен вспомогательный плазмотрон, а в крышке первой камеры секции слива шлака установлена газовая горелка или плазмотрон. На нижней ступени свода размещены узел подачи исходного материала, вспомогательные плазмотроны и форсунки для подачи кислородосодержащего газа. Изобретение обеспечивает беспрерывный цикл производства стали и снижение выбросов в атмосферу, улучшая экологию. 2 н. и 5 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Взаимосвязанная группа изобретений относится к плазменной технологии и может быть использована в черной металлургии для прямого получения железа из железосодержащего материала и к устройству для непрерывной плавки материала в расплаве.

Известен способ восстановительной плавки металлургического сырья, включающий его подачу в реакционный сосуд, вдувание реагентов сверху и снизу с образованием ванны расплава, дожигание выделяющихся из расплава газов путем вдувания кислородсодержащих газов в газовое пространство над расплавом, разбрызгивание расплава и выброс его в газовое пространство с поглощением образующейся при дожигании выделяющихся из расплава газов энергии и переносом ее в ванну расплава, согласно изобретению, разбрызгивание и выброс расплава в газовое пространство над расплавом осуществляют путем вдувания газов снизу через донные погружные фурмы с интенсивностью, обеспечивающей образование разбрызгиваемых частиц в дисперсной форме и их движение по баллистической траектории (Патент России №2105069, кл. С21В 13/00, заявл. 15.10.1993, опубл. 20.02.1998).

Данный способ позволяет сократить тепловые потери в реакторе, но отличается сложностью и необходимостью выполнения дополнительных операций в связи с возможностью возникновения проблем, связанных с так называемым «наслоением» внутри реакционного сосуда. В результате ухудшаются технико-эксплуатационные параметры реактора, поскольку усложняется процесс его подготовки к работе. Кроме того, ввод шихты со стороны торцевой части реактора обуславливает неравномерное ее распределение по объему ванны, имеющей большие поперечные размеры.

Наиболее близким по технической сущности и достигаемому результату (прототип) принят способ прямой плавки для производства металлов из металлосодержащего исходного материала, включающий образование в металлургической емкости жидкой ванны, имеющей слой металла и слой шлака, расположенный на слое металла, ввод металлосодержащего исходного материала и твердого углеродсодержащего материала в слой металла через фурмы, вызывающие выброс расплавленного материала в виде брызг, капель и струй в верхнее пространство выше спокойной поверхности жидкой ванны для образования переходной зоны, плавление металлосодержащего материала в слое металла и ввод кислородсодержащего газа в емкость через одну или более фурм для последующего сгорания выходящих из жидкой ванны реакционных газов для обеспечения передачи тепла восходящих и впоследствии нисходящих брызг, капель и струй расплавленного материала в жидкую ванну и снижение до минимума потерь тепла из емкости через боковые стенки, находящиеся в контакте с переходной зоной, согласно изобретению, способ включает стадию управления процессом путем поддержания большого запаса шлака, глубину которого контролируют на уровне, по меньшей мере, 1,5 м (Патент России №2226219, кл. С21В 13/00, заявл. 01.07.1999, опубл. 27.03.2004).

В отличие от аналога, данный способ обеспечивает возможность исключения применения донной инжекции газа, а также трудности при конструировании, связанные с такой донной инжекцией, а инжектирование несущего газа и углеродсодержащего материала и окислов металла в ванну расплава выполняют через участок боковой стенки металлической емкости, который контактирует с ванной расплава.

Однако в этом способе вследствие низкой температуры нагрева во время восстановления требуется большой промежуток времени для нагревания и восстановления, а для массового производства необходимо крупногабаритное оборудование и, кроме того, восстановление осуществляется при большом энергопотреблении.

Известна печь для непрерывной плавки материалов, содержащих цветные и черные металлы, включающая кессонированную шахту, разделенную поперечными перегородками на камеру окислительного плавления и на камеру восстановления оксидов шлака, снабженные фурмами, ступенчатую подину, сифон с отверстиями для выпуска шлака и металлсодержащей фазы, согласно изобретению, кессонированная шахта выполнена прямоугольной внизу и расширяющейся в верхней части, нижняя кромка перегородки, расположенной со стороны камеры окислительного плавления, установлена на 5-15 диаметров фурмы камеры окислительного плавления ниже оси этих фурм, а верхняя кромка этой перегородки расположена выше оси фурм камеры восстановления оксидов шлака на 2,5-4,5 расстояний от оси фурм камеры восстановления оксидов шлака до порога отверстия для выпуска шлака (Патент России №2242687, кл. F27В 17/00, заявл. 22.04.2003, опубл. 20.12.2004).

Эффект от сжигания окиси углерода над шлаком незначителен, так как только небольшая часть тепла передается шлаку и далее металлу, а большая часть выносится с уходящими газами, кроме того, скорость восстановления оксидов железа твердым углеродом и частично образующимся в шлаке газообразным (СО) восстановителем сравнительно мала.

Наиболее близким по технической сущности и достигаемому результату (прототип) принято устройство для непрерывной плавки материалов в расплаве, содержащее шахту, подину, фурмы, узлы подачи шихтовых материалов, свод, опущенную в расплав разделительную стенку, газоотвод, шлаковый сифон с выпускным порогом и узел удаления металла, расположенный в отдельной секции, соединенный с шахтой донным каналом, согласно изобретению, секция удаления металла выполнена в виде герметизированной камеры, в своде которой расположены горелки, каналы для отвода отходящих газов и узел удаления металла между ними, при этом узел удаления металла выполнен в виде затравки, размещенной в охлаждающей гильзе и соединенной с механизмом ее вытягивания (Патент России №2033430, кл. С21В 13/00, F27В 1/00, заявл. 28.02.1991, опубл. 20.04.1995).

Данное устройство предназначено для получения чугуна, который затем подают вместе с железным или стальным ломом в кислородный конвертер или электрическую печь для получения стали. Это связано с потреблением большого количества энергии, а образующиеся при работе упомянутого оборудования вредные выделения сильно загрязняют окружающую среду.

В основу первого из группы изобретений поставлена задача усовершенствования способа прямого получения железоуглеродистых сплавов путем введения мелкозернистого металлосодержащего и твердого углеродсодержащего материала с помощью несущего газа на плазменные струи, что позволит интенсивно нагревать шихту до температуры плавления и за счет этого получать высокий выход продукта с низкими капитальными затратами и высоким энергетическим КПД.

В основу второго из группы изобретений поставлена задача усовершенствования устройства для непрерывной плавки материала в расплаве путем оптимальной энергонасыщенности процесса в совокупности с предложенной конструкцией элементов печи и использованием мелкозернистой железосодержащей руды и угольной мелочи при обеспечении условий оптимального газодинамического режима и за счет этого получать железоуглеродистый сплав высокой чистоты с низкими капитальными затратами.

Первая поставленная задача решается тем, что в способе прямого получения железоуглеродистых сплавов, включающем загрузку железорудной шихты, образование в печи ванны расплава, имеющей слой металла и шлака, введение железосодержащего исходного материала и твердого углеродсодержащего материала в слой расплава, плавление железосодержащего материала в расплавленной ванне, генерирование движения вверх расплавленного материала в виде брызг, капель и струй в верхнее пространство над поверхностью ванны расплава, дожигание реакционных газов, выходящих из жидкой ванны, согласно изобретению, железосодержащий и углеродсодержащий мелкозернистый материал непрерывно подают с помощью несущего газа на плазменные струи, которые направляют в расплав над слоем металла, причем несущим газом для железосодержащего материала служит окислительный, восстановительный или нейтральный газ, а для углеродсодержащего материала - окислительный кислородсодержащий газ, при этом выпуск расплавленного металла и слив жидкого шлака осуществляют отдельными летками через промежуточные камеры.

Предлагаемый способ позволяет получать железоуглеродистый сплав прямо из рудных окислов и организовывать в расплаве высокую перемешивающую мощность, которая задается скоростями потока плазменной струи, вследствие чего все металлургические реакции приближены к химическому равновесию, химический состав металла и шлака стабилизируется и сокращается продолжительность плавки.

Сформированные предложенным способом автономные потоки мелкозернистой руды и угля направляются на плазменную струю. Раздельный ввод исходных реагентов в различные зоны расплава, расположенные вдоль направления плазменного потока, обеспечивает усреднение температуры ванны расплава, а химико-физические процессы взаимодействия исходного материала с плазменным потоком протекают внутри расплава, в результате этого возрастает доля прореагировавших исходных материалов и увеличивается выход целевого продукта.

Экспериментальным путем были определены оптимальные режимы проведения операций способа и параметры, характеризующие конструктивное выполнение устройства.

Вторая поставленная задача решается тем, что в устройстве для непрерывной плавки материалов в расплаве, содержащем печь с наклонной подиной, узел подачи шихтовых материалов, свод, опущенную в расплав разделительную стенку, каналы для отвода отходящих газов, узлы удаления металла и шлака, расположенные в отдельных секциях и соединенные каналами с ванной расплава, источники нагрева, расположенные в своде и стенках, согласно изобретению, источниками нагрева шихтовых материалов служат основные и вспомогательные плазмотроны, основные плазмотроны установлены в стенках печи под углом к предполагаемой линии раздела шлак-металл, каждый из которых снабжен примыкающим к торцу сопла анода узлом ввода мелкозернистого материала, причем плазмотроны, расположенные в торцевой стенке печи, предназначены для транспортирования мелкозернистого железосодержащего материала, а плазмотроны, установленные в боковых стенках, - для подачи твердого мелкозернистого углеродсодержащего материала, а секция слива металла включает граничащие с разделительной стенкой, закрытые крышками вертикальные камеры, одна из которых по поду соединена в нижней части каналом с ванной расплава, а в верхней части - с полостью другой камеры, секция слива шлака включает две камеры, которые граничат с боковой стенкой печи, полости которых сообщены в верхней части, а нижняя часть первой камеры соединена со слоем шлака ванны расплава каналом таким образом, что нижняя стенка канала находится в плоскости, проходящей через центральные оси сопл основных плазмотронов, при этом свод по длине печи выполнен ступенчатым, на нижней ступени которого расположены узел подачи исходного материала для получения расплава, вспомогательные плазмотроны, разнесенные по ширине ступени, и форсунки для подачи кислородсодержащего газа, а на верхней ступени свода в плоскости разделительной стенки выполнен канал для отвода отходящих газов в теплообменник. В секции слива металла в крышке первой камеры установлен вспомогательный плазмотрон, а в секции слива металла и в секции слива шлака в крышках вторых камер установлен патрубок отходящего газа. В секции слива шлака в крышке первой камеры установлена газовая горелка или плазмотрон, при этом первые и вторые камеры обеих секций снабжены летками, причем летка первой камеры в обеих секциях - резервная, а основные и вспомогательные плазмотроны установлены в водоохлаждаемых кессонах.

Энергетический баланс в печи улучшен в целом посредством повышенного дожигания и повышенного возврата тепла расплаву.

Для создания возможности снижения давления газов при сливе металла и шлака печь снабжена двойными камерами для раздельного выпуска металла и шлака. Это снижает влияние динамических усилий на конструктивные элементы печи, а также повышает безопасность эксплуатации устройства.

Установка позволяет работать с шихтой мелкого гранулометрического состава, которая в обычных условиях поддается переработке только после предварительных операций окомкования и/или агломерирования.

Количество узлов ввода мелкозернистого материала может изменяться в соответствии с заданными требованиями в зависимости от размеров пода и может быть принято в допустимых пределах с тем, чтобы обеспечить подачу необходимого объема исходного материала.

Предлагаемое устройство может использоваться вместе с любым реактором для применения восстановительного потенциала высокотемпературного отходящего газа, например для подогрева или восстановления руд металлических окислов.

Благодаря такой форме выполнения свода снижается степень уноса газа и пыли с отходящими газами, отсутствуют наросты на внутренних поверхностях начального участка свода за счет необходимой направленности потока выбрасываемых частиц, что повышает устойчивость и надежность работы устройства и способствует улучшению эксплуатационных характеристик и качества получаемого продукта.

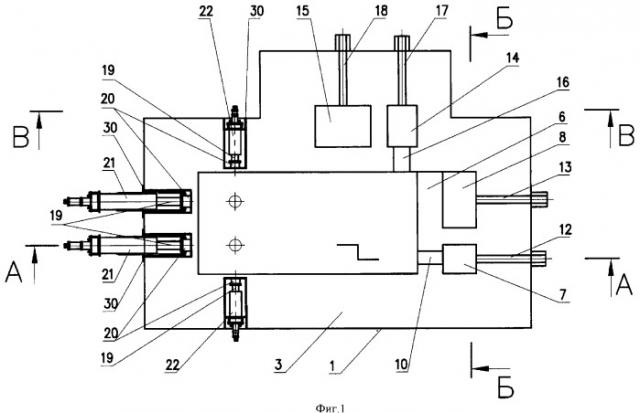

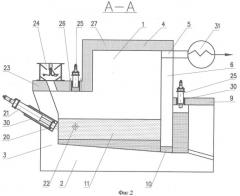

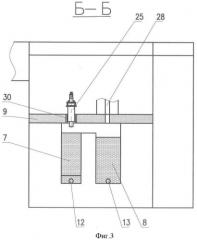

Сущность изобретения поясняется чертежами, где

на фиг.1 показано устройство для непрерывной плавки, вид сверху, разрез в плоскости установки основных плазмотронов;

на фиг.2 - сечение А-А фиг.1;

на фиг.3 - сечение Б-Б фиг.1;

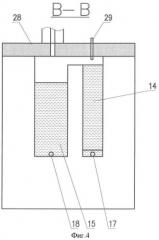

на фиг.4 - сечение В-В фиг.1.

Процесс прямого получения железоуглеродистых сплавов начинают с расплавления исходного железосодержащего сырья с помощью плазменных струй, истекающих из плазмотронов, и формирования жидкой ванны, содержащей слой металла и слой шлака в печи прямой плавки.

Мелкозернистый железосодержащий материал в среде транспортирующего окислительного, восстановительного или нейтрального газа подают в плавильную зону на плазменные струи, исходящие из плазмотронов, которые установлены в торцевой стенке печи. Кинетическая энергия твердого материала, газа и плазменной струи способствует проникновению материала в расплав в область над слоем металла, где он растворяется в жидком шлаке. Железная руда плавится и восстанавливается до металла, и в ходе реакции плавки генерируется газообразный монооксид углерода. Углеродсодержащий мелкозернистый материал, например каменный уголь, подают на плазменные струи плазмотронов, установленных в боковых стенках печи, с помощью окислительного кислородсодержащего несущего газа. Введение твердого углеродсодержащего материала в направлении слоя металла обеспечивает высокий уровень углерода, растворенного в металле, который смешивается со слоем шлака. Углерод частично растворяется в металле, а частично остается в виде твердого углерода. Газы, образованные при выделении летучих компонентов при плавлении, а также плазменные струи, воздействующие на расплав, создают движение вверх из жидкой ванны брызг, капель и струй расплавленного металла и шлака в верхнее пространство печи. Всплывание расплавленного металла, твердого углерода и шлака вызывает существенное перемешивание расплавленной ванны до такой степени, при которой по всей расплавленной ванне наблюдается фактически однородная температура порядка 1500-1650°С.

Несмотря на сильное перемешивание расплавленного материала расплавленное железо постепенно осаждается по направлению к нижней части пода, образует богатую металлическую зону и непрерывно удаляется через канал в разделительной стенке и заполняет первую камеру. После ее заполнения металл перетекает во вторую камеру-копильник, связанный с атмосферой. Температуру металла в первой камере поддерживают плазменной струей, истекающей из плазмотрона со стороны крышки камеры. Разница давлений между ванной расплава и копильником компенсируется за счет столба металла в первой камере. По мере необходимости металл из копильника сливают через летку. Шлак удаляют аналогичным образом через боковые камеры.

Плазменные струи, истекающие из плазмотронов, установленных в своде печи, совместно с подачей кислорода или воздуха, обогащенного кислородом, дожигают реакционные газы СО и Н2 в свободном пространстве печи над расплавом и создают температуру порядка 2000-2500°С. Тепло передается в расплавленный материал и частично в богатую металлом зону.

При применении плазмотронов увеличивается эффект подачи энергии в расплав, причем максимальная передача энергии, деленная на минимальные геометрические размеры печи, очень высокая по сравнению с другими процессами.

Устройство включает печь 1 с наклонной подиной 2, стенки 3, выполненные из огнеупорного кирпича, ступенчатый свод 4, канал 5 для отвода отходящих газов, секции слива металла и шлака, разделительную стенку 6 и плазмотроны.

Секция слива металла включает вертикальные камеры 7 и 8, граничащие с разделительной стенкой 6, закрытые крышкой 9. Камера 7 по поду 2 соединена в нижней части каналом 10 с ванной расплава 11, а в верхней части - с полостью камеры 8. Камеры 7 и 8 в нижней части снабжены летками соответственно 12 и 13. Летка 12, установленная в камере 7, является резервной, а слив металла производится из камеры 8 через летку 13.

Секция слива шлака включает две камеры 14 и 15, которые граничат с боковой стенкой печи. Полости обеих камер сообщены в верхней части, а нижняя часть камеры 14 соединена со слоем шлака ванны расплава 11 через канал 16. В нижней части камеры 14 установлена резервная летка 17, а в камере 15 - летка 18 для слива шлака.

Источниками нагрева шихтовых материалов служат основные и вспомогательные плазмотроны. Основные плазмотроны установлены в стенках 3 печи 1 под углом к предполагаемой линии раздела шлак-металл. Каждый основной плазмотрон снабжен примыкающим к торцу сопла анода 19 узлом 20 ввода мелкозернистого материала. Основные плазмотроны 21 расположены в торцевой стенке печи и предназначены для транспортирования мелкозернистого оксидного материала с помощью газа, а плазмотроны 22, установленные в боковых стенках печи, - для подачи мелкозернистого угля кислородсодержащим газом.

Свод 4 по длине печи выполнен ступенчатым. На нижней ступени 23 свода расположены узел 24 подачи исходного материала (окатыши, брикеты) для получения расплава, вспомогательные плазмотроны 25, разнесенные по ширине ступени, и форсунки 26 для подачи кислородсодержащего газа, а на верхней ступени 27 свода 4, в плоскости разделительной стенки 6, выполнен канал 5 для отвода отходящих газов. Вспомогательный плазмотрон 25 установлен также в крышке 9 вертикальной камеры 7, а камера 8 в верхней части соединена с атмосферой через патрубок 28 отходящего газа. В камере 14 секции слива шлака в верхней части установлена газовая горелка 29, а в камере 15 - патрубок отходящего газа. Нижняя часть камеры 14 соединена со слоем шлака ванны расплава 11 через канал 16 таким образом, что нижняя стенка канала находится в плоскости, проходящей через центральные оси сопл основных плазмотронов 21 и 22. Основные и вспомогательные плазмотроны установлены в водоохлаждаемых кессонах 30. Канал 5 для отвода отходящих газов связан с теплообменником 31.

Устройство работает следующим образом.

После монтажа всех элементов конструкции устройства, сушки и предварительного нагрева огнеупорной футеровки в печь 1 через узел 24 подачи исходного материала загружают окатыши. Окатыши подают сверху преимущественно путем свободного падения. Создают ванну расплава 11, имеющую слой металла и слой шлака, с помощью плазменных струй, истекающих из плазмотронов 21, 22 и 25. После получения расплава загружают с помощью любого транспортирующего газа, например метана, мелкозернистую фракцию железосодержащей руды непосредственно в плавильную зону через узел 20 ввода мелкозернистого материала в плазменную струю. Узел ввода 20 расположен на срезе сопла основных плазмотронов 21, установленных в торцевых стенках печи 1. Дополнительно в расплав вводят углерод, в качестве которого может быть использован низкосортный мелкозернистый бурый или каменный уголь. Носители углерода вводят в расплав с помощью кислородсодержащего газа через плазмотроны 22, установленные в боковых стенках печи, аналогичным способом. Кинетическая энергия твердого материала и газа-носителя обеспечивает перемешивание твердого материала и газа. Уголь испаряется или теряет летучие компоненты и тем самым образует газ. Углерод частично растворяется в металле и частично остается в виде твердого углерода. Железная руда плавится до металла, а в результате реакции в процессе плавления образуется газообразный монооксид углерода. Газы, поступающие в расплавленную ванну, а также образовавшиеся за счет испарения и плавления, вызывают подъем вверх расплавленного материала (металл и шлак) и твердого углерода из расплавленной ванны непосредственного над областями высокой концентрации вдуваемых твердых материалов. Имеет место значительное перемещение расплавленного материала внутри этой зоны, что способствует выравниванию температуры в этой зоне в интервале 1650-1700°С. Несмотря на перемешивание расплавленного материала расплавленное железо постепенно осаждается в направлении к нижней части пода и непрерывно удаляется.

Основные плазмотроны 21 и 22 с узлами ввода мелкозернистых материалов установлены таким образом, что частично сопла с узлами ввода исходного материала находятся в расплаве над поверхностью расплавленного металла. Инжектирование кислородсодержащего газа в пространство над поверхностью ванны расплава осуществляется для дожигания реакционных газов, выделяющихся из ванны расплава в зоне, над которой поднимаются и опускаются капли и всплески расплава. В этой зоне свод 4 печи 1 выполнен параллельно «спокойной поверхности» ванны расплава 11, в котором установлены вспомогательные плазмотроны 25 и форсунки 26 для подачи кислорода или воздуха, обогащенного кислородом. В районе дожигания исходящие из плазмотронов плазменные струи захватывают капли или меняют их траектории. Капли могут разрушаться на меньшие частицы, увеличивая при этом поверхностную площадь, что способствует увеличению переноса тепла и массы и обеспечивает высокий теплообмен между газовым пространством печи и расплавом. По мере накопления жидкого металла он через канал 10 в разделительной стенке 6 поступает в первую камеру 7, и за счет избыточного давления в плавильной зоне, созданного в процессе работы плазмотронов, уровень металла в камере увеличивается. Заполнив первую камеру 7, металл перетекает во вторую камеру 8. Камера 8 служит копильником и сообщается с атмосферой. Разница давлений между ванной расплава и камерой 8 компенсируется за счет столба металла в камере 7. Вспомогательный плазмотрон 25, установленный в крышке первой камеры 7, поддерживает температуру расплавленного металла. Металл из камеры 8 периодически сливают через летку 13, а с первой камеры 7 металл сливают при нарушении работы установки и необходимости ремонта или других обстоятельствах, через летку 12. Шлак сливают через камеры 14 и 15, которые граничат с боковой стенкой печи аналогичным способом.

Дозагрузку исходного материала производят с увеличением количества до допустимых значений, соответствующих максимально возможной производительности.

Предлагаемый способ прямого получения железоуглеродистых сплавов реализован в условиях действующей плазменной плавильной печи.

Печь имеет размеры в плане 2,9×5,3 м, высота 3 м, площадь наклонного пода составляет 4,2 м2. Печь ограничена сверху ступенчатым сводом. Высота нижней ступени от фундамента печи составляет 2,2 м. Со стороны разделительной стенки расположены камеры для слива металла, а с боковой стороны печи - камеры для удаления шлака. В камере для слива металла, граничащей с разделительной стенкой, установлен плазмотрон мощностью 0,3 МВт, а в камере для слива шлака - газовая горелка. На нижней ступени свода расположены два плазмотрона мощностью 0,5 МВт и форсунки для подачи кислорода или воздуха, обогащенного кислородом, для дожигания реакционных газов в полости печи, а также загрузочное устройство для первоначальной загрузки печи окатышами и антрацитом. В боковой стенке печи расположены два плазмотрона мощностью 2 МВт каждый, снабженные насадками для подачи железорудного концентрата. В боковых стенках печи, оппозитно друг другу, установлены плазмотроны мощностью 0,5 МВт каждый с насадками для транспортирования угля (антрацита). Насадок каждого плазмотрона имеет четыре подводящих трубопровода.

После разогрева печи через загрузочное устройство в своде было загружено 10 т окатышей и 5 т антрацита. Работают плазмотроны, расположенные в боковых стенках и своде печи. Под тепловым воздействием плазменных струй окатыши плавятся, при этом высота слоя уменьшается. Произведена дополнительная загрузка 8 т окатышей и 4 т антрацита. В течение 100 мин работы плазмотронов уровень расплава составил 0,73 м, при этом наполняются первые камеры для металла и шлака. Начинаем подачу железорудного концентрата и антрацита в насадки плазмотронов. Расход железорудного концентрата составил 11 т/ч. На каждую трубку насадки торцевых плазмотронов (2 МВт) подается 1,4 т/ч концентрата. Транспортируется концентрат природным газом, расход которого составил 660 м3/ч. Расход антрацита - 5,4 т/ч. На каждую подводящую трубку насадки оппозитно установленных плазмотронов (0,5 МВт) подается 1,3 т/ч антрацита, который транспортируется воздухом, обогащенным кислородом.

Параметры работы устройства приведены в таблице 1.

| Название характеристики | Единицы измерения | Количество |

| Производительность (по стали) | т/ч | 6 |

| Удельный расход исходного концентрата на тонну стали | т/т | 1,8 |

| Удельный расход природного газа на тонну стали | м3/т | 110 |

| Удельный расход антрацита на тонну стали | т/т | 0,9 |

| Удельный расход электроэнергии на тонну стали | МВт·ч/т | 0,8 |

| Удельный расход извести на тонну стали | т/т | 0,2 |

| Удельный расход воздуха на тонну стали | м3/т | 3200 |

| Удельный расход кислорода на тонну стали | м3/т | 190 |

Заявляемое изобретение дает возможность осуществлять беспрерывный цикл производства стали, при этом все металлургические реакции происходят под слоем шлака, что снижает выбросы в атмосферу, улучшая тем самым экологию, кроме того, устройство позволяет получать сталь прямо из рудных окислов мелкого гранулометрического состава.

1. Способ прямого получения железоуглеродистых сплавов, включающий загрузку в печь железорудной шихты, образование ванны расплава, имеющей слой металла и шлака, введение железосодержащего исходного материала и твердого углеродсодержащего материала в слой расплава, плавление железосодержащего материала в расплавленной ванне, генерирование движения вверх расплавленного материала в виде брызг, капель и струй в верхнее пространство над поверхностью ванны расплава, дожигание реакционных газов, выходящих из жидкой ванны, отличающийся тем, что железосодержащий и углеродсодержащий мелкозернистый материал непрерывно подают с помощью несущего газа на плазменные струи, которые направляют в расплав над слоем металла, причем несущим газом для железосодержащего материала служит окислительный, восстановительный или нейтральный газ, а для углеродсодержащего материала - окислительный кислородсодержащий газ, при этом выпуск расплавленного металла и слив жидкого шлака осуществляют отдельными летками через промежуточные камеры.

2. Устройство для прямого получения железоуглеродистых сплавов, содержащее печь с наклонной подиной, узел подачи шихтовых материалов, свод, опущенную в ванну расплава разделительную стенку, каналы для отвода отходящих газов, узлы слива металла и шлака, расположенные в отдельных секциях и соединенные каналами с ванной расплава, источники нагрева, расположенные в своде и стенках, отличающееся тем, что источниками нагрева шихтовых материалов служат основные и вспомогательные плазмотроны, основные плазмотроны установлены в стенках печи под углом к предполагаемой линии раздела шлак-металл, каждый из которых снабжен примыкающим к торцу сопла анода узлом ввода мелкозернистого материала, причем плазмотроны, расположенные в торцевой стенке печи, предназначены для транспортирования мелкозернистого железосодержащего материала, а плазмотроны, установленные в боковых стенках, - для подачи твердого мелкозернистого углеродсодержащего материала, а секция слива металла включает граничащие с разделительной стенкой, закрытые крышками вертикальные камеры, одна из которых по поду соединена в нижней части каналом с ванной расплава, а в верхней части - с полостью другой камеры, секция слива шлака включает две камеры, которые граничат с боковой стенкой печи, полости которых сообщены в верхней части, а нижняя часть первой камеры соединена со слоем шлака ванны расплава каналом таким образом, что нижняя стенка канала находится в плоскости, проходящей через центральные оси сопл основных плазмотронов, при этом свод по длине печи выполнен ступенчатым, на нижней ступени которого расположены узел подачи исходного материала для получения расплава, вспомогательные плазмотроны, разнесенные по ширине ступени, и форсунки для подачи кислородсодержащего газа, а на верхней ступени свода в плоскости разделительной стенки выполнен канал для отвода отходящих газов в теплообменник.

3. Устройство по п.2, отличающееся тем, что в секции слива металла в крышке первой камеры установлен вспомогательный плазмотрон.

4. Устройство по п.2, отличающееся тем, что в секции слива металла и в секции слива шлака в крышках вторых камер установлен патрубок отходящего газа.

5. Устройство по п.2, отличающееся тем, что в секции слива шлака в крышке первой камеры установлена газовая горелка или плазмотрон.

6. Устройство по п.2 или 4, отличающееся тем, что первые и вторые камеры обеих секций снабжены летками, причем летка первой камеры в обеих секциях резервная.

7. Устройство по п.2, отличающееся тем, что основные и вспомогательные плазмотроны установлены в водоохлаждаемых кессонах.