Устройство для получения железа или стали из железоокисных материалов

Иллюстрации

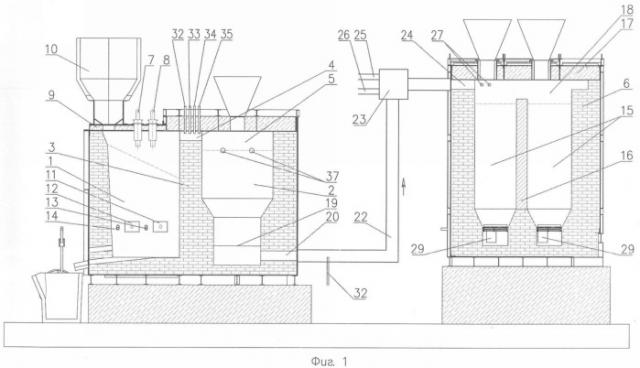

Показать всеИзобретение относится к металлургии и предназначено для получения железа или стали посредством прямого восстановления железоокисных материалов. Плавильная печь (1) и реактор (2) восстановления объединены футерованным кожухом и разделены стенкой (3) кладки, в верхней части которой для отвода газообразных продуктов из печи (1) в сводовую часть (5) реактора (2) восстановления выполнен горизонтальный канал (4), в котором установлены патрубки (33, 34, 35) для подачи пара, воздуха и метана. В нижней части реактора (2) расположен газоотводный канал (20), соединенный газопроводом (22) с камерой смешения (23), которая через газоход (24) связана с подогревателем (6) исходного материала, выполненного в виде герметичного кожуха с внутренней футеровкой и размещенными в нем вертикальными камерами (15). В крышке (9) печи (1) расположены плазмотроны (7, 8) косвенного действия, а в нижней части печи (1) плазмотроны (11, 12) установлены на противоположных стенках симметрично под углом к поду, а в боковых стенках в плоскости установки плазмотронов (11, 12) расположены форсунки (13, 14) для подачи кислорода или кислородсодержащего газа. Устройство обеспечивает повышение производительности при уменьшении высоты и объема печи, оперативное введение ее в режим, высокую экономическую эффективность и экологическую безопасность. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области металлургии, конкретно к установкам для получения железа или стали посредством прямого восстановления.

Известно устройство для получения железа и/или его сплавов из железоокисных материалов, содержащее плавильную печь, оборудованную средствами для подачи углеродсодержащего топлива и кислородсодержащего газа непосредственно в жидкую фазу и в пространство над ней для дожигания газа, образующегося в результате плавления, выпускное отверстие с трубопроводом отвода отходящего газа, средство для ввода железоокисного материала в подвергнутый дожиганию отходящий газ для частичного восстановления материала и охлаждения газа, установленное за ним средство для сепарации частично восстановленного материала от газа и средство для подачи частично восстановленного материала в плавильную печь, согласно изобретению трубопровод отходящего газа установлен вертикально и соединен со средствами загрузки железоокисного материала в нижней его части и со средством для сепарации, расположенным в верхней части канала. В устройстве предусмотрено средство для ускорения потока отходящего газа, расположенное перед устройством для ввода железоокисного материала (Патент России №2077595, кл. С21В 13/14, заявл. 20.12.1989, опубл. 20.04.1997).

Однако конструкция устройства сложная, операции осуществляются на большом количестве каналов и дальнейшая интенсификация процесса плавки материала и снижение капитальных и эксплуатационных затрат становятся затруднительными.

Наиболее близким по технической сущности и достигаемому результату (прототип) принято устройство для производства железоуглеродистого сплава, содержащее реактор для предварительного восстановления железоокисного материала и соединенный с ним реактор для получения железоуглеродистого сплава, включающий узел ввода предварительно восстановленного материала, узлы выпуска железоуглеродистого сплава и шлака, средства для вдувания кислорода в расплав и отвода газообразных продуктов реакции, согласно изобретению реактор для получения железоуглеродистого сплава выполнен закрытым с возможностью ограничения впуска в него атмосферных газов и отвода газообразных продуктов реакции и снабжен дополнительными средствами вдувания кислорода в пространство над ванной расплава, при этом устройство снабжено подогревателем предварительно восстановленного карбидосодержащего материала, соединенным с реактором для получения железоуглеродистого сплава средствами для отвода газообразных продуктов реакции (Патент России №2060281, кл. С21В 13/14, заявл. 03.10.91, опубл. бюл. №14, 1996).

В предложенном конструктивном исполнении устройства для производства железоуглеродистого сплава отсутствуют приборы контроля температуры и состава восстановительного газа, не решен вопрос, каким образом подвергать обработке жидкие и твердые частицы, например капли железа, в потоке отходящих газов без нежелательных спеканий и отложений на стенках и крышке реактора.

В основу изобретения поставлена задача усовершенствования устройства для получения железа или стали из железоокисных материалов путем модификации конструкции плавильной печи, реактора и подогревателя, что позволит обеспечить как высокий выход продукта, так и высокий энергетический КПД с низкими капитальными затратами.

Поставленная задача решается тем, что в устройстве для получения железа или стали из железоокисных материалов, содержащем плавильную печь и соединенный с ней реактор восстановления, подогреватель исходного материала, узлы ввода и выпуска материала и продуктов плавки, средства ввода кислородсодержащего газа и отвода газообразных продуктов реакции, согласно изобретению плавильная печь и реактор восстановления объединены футерованным кожухом и разделены стенкой кладки, в верхней части которой выполнен горизонтальный канал для отвода из печи газообразных продуктов реакции в сводовую часть реактора восстановления, в нижней части которого расположен газоотводный канал, соединенный газопроводом с камерой смешения, которая через газоходы связана с внутренней полостью подогревателя исходного материала, выполненного в виде герметичного кожуха с внутренней футеровкой и размещенными в нем вертикальными камерами, боковые стенки которых образуют с верхней крышкой подогревателя проем для прохода газа, при этом на выходе из газоходов в проеме подогревателя установлены газовые горелки, а в нижней части каждой камеры с одной стороны расположен узел выгрузки материала, а с другой - канал отходящего газа, который газовой магистралью связан с камерой дожигания и газоотводом дымовых газов. Плавильная печь снабжена плазмотронами косвенного действия, два из которых расположены в крышке, параллельно продольной оси печи, а в нижней части печи плазмотроны расположены на противоположных стенках симметрично под углом к поду, при этом в боковых стенках печи в плоскости установки плазмотронов расположены форсунки для подачи кислорода или кислородсодержащего газа. В горизонтальном канале для отвода из печи газообразных продуктов реакции установлены патрубки, соединенные с трубопроводами для подачи пара, воздуха и метана, а камера смешения дополнительно снабжена трубопроводами для подачи воздуха и метана, при этом в канале отвода из печи газообразных продуктов реакции и в газопроводе перед камерой смешения установлены газоанализаторы, а каналы отходящего газа с каждой камеры подогревателя исходного материала снабжены шиберами, причем вертикальные камеры подогревателя исходного материала разделены между собой перегородкой.

Восстановительная атмосфера в печи создана с помощью плазмотронов, расположенных в нижней части боковых стенок печи, и кислородсодержащего газа, транспортируемого через форсунки, где шихта представляет собой предварительно нагретые железосодержащие окатыши и уголь, загружаемые в печь через пристеночно расположенный узел ввода. Газы, транспортируемые в слой металла и образованные при плавлении, приводят к интенсивному подъему расплавленного металла и создают движение вверх брызг, капель и струй расплавленного металла и шлака. Для предотвращения налипания расплавленного материала и твердых частиц на крышку и стенки печи в крышке печи вертикально установлены два плазмотрона, при работе которых удаляются существенные количества переносимого расплавленного материала и твердых частиц и происходит дополнительное перемешивание в слое металла и шлака.

На выходе из реактора восстановления образуется горячий углекислый газ, тепло которого используется для предварительного нагрева в подогревателе исходного материала перед его подачей в реактор восстановления.

Чтобы обеспечить простое управление технологическим процессом, устройство оснащено газоанализаторами, установленными в канале отвода из печи газообразных продуктов реакции и в газопроводе перед камерой смешения, при этом в горизонтальном канале дополнительно установлены трубопроводы для подачи пара, воздуха и метана, в сводовой части реактора восстановления - термопары, а камера смешения снабжена трубопроводами для подачи воздуха и метана. С целью регулирования температуры газа в подогревателе исходного материала каналы отходящего газа каждой камеры снабжены шиберами, а в верхней части подогревателя на выходе из газоходов установлены горелки.

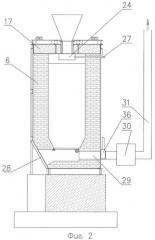

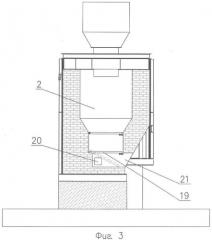

Сущность изобретения поясняется чертежами, где

на фиг.1 представлен общий вид установки для получения железа или стали из железоокисных материалов;

на фиг.2 - подогреватель исходного материала, вид сбоку;

на фиг.3 - реактор восстановления, вид сбоку.

Устройство для получения железа или стали из железоокисных материалов включает плавильную печь 1 и реактор восстановления 2, объединенные футерованным кожухом и разделенные между собой стенкой 3 кладки, в верхней части которой выполнен горизонтальный канал 4 для отвода из плавильной печи 1 газообразных продуктов реакции в сводовую часть 5 реактора восстановления 2. Устройство дополнительно снабжено подогревателем 6 исходного материала, содержащим футерованный кожух. Плавильная печь 1 снабжена плазмотронами косвенного действия. Плазмотроны 7 и 8 расположены вертикально в крышке 9 печи, а узел ввода 10 исходного материала смещен к боковой стенке печи. В нижней части печи, на противоположных стенках, симметрично установлены плазмотроны 11 и 12 под углом к поду, а в плоскости установки плазмотронов расположены форсунки 13 и 14 для подачи кислорода или кислородсодержащего газа. Подогреватель 6 исходного материала выполнен из вертикальных камер 15, разделенных между собой, например, металлическим листом 16. Боковые стенки подогревателя и металлический лист 16 образуют с верхней крышкой 17 проем 18 для прохода газа. В нижней части реактора восстановления 2 под колосником 19 расположен газоотводный канал 20, при этом колосник 19 установлен с возможностью наклона в сторону узла выпуска 21 продуктов металлизации. Газоотводный канал 20 реактора восстановления 2 через газопровод 22, камеру смешения 23 и газоход 24 связан с внутренней полостью подогревателя 6, непосредственно с проемом 18. Камера смешения 23 дополнительно снабжена трубопроводами 25 и 26 для подачи воздуха и метана. На выходе газохода 24 в проеме 18 подогревателя 6 установлены газовые горелки 27. В нижней части каждой камеры 15 подогревателя 6 расположен узел выгрузки 28 и канал 29 отходящего газа, который через камеру дожигания 30 связан с газоотводом 31 дымовых газов. Устройство снабжено газоанализаторами 32, установленными в горизонтальном канале 4 и в газопроводе 22 перед камерой смешения 23. В горизонтальном канале 4 также расположены патрубки 33, 34 и 35, соединенные трубопроводами для подачи пара, воздуха и метана. Канал 29 каждой камеры подогревателя 6 снабжен шибером 36. В сводовой части 5 реактора восстановления размещены термопары 37.

Устройство работает следующим образом.

Перед началом работы плавильную печь 1 и реактор восстановления 2 разогревают до температуры 800-1000°С. При достижении заданной температуры в печь через отдельные входные течки узла ввода 10 подают вначале уголь, которым покрывают под печи, а затем загружают смешанный материал: углеродсодержащий материал (уголь) и железосодержащий материал (окатыши) с соотношением в пределах 0,2-0,4 с/или без дополнительно сопровождающих веществ. Так как узел ввода 10 материала расположен у стенки печи, материал в шахте печи формируется под углом естественного откоса, с углом раскрытия в сторону горизонтального канала 4 для отвода из плавильной печи газообразных продуктов реакции.

Параллельно с загрузкой плавильной печи 1 заданный объем исходного материала (окатыши) подают в реактор восстановления 2 с образованием полости в сводовой части, ограниченной уровнем материала. Производят запуск плазмотронов 11 и 12 в плавильной печи. После выхода плазмотронов на рабочий режим включают верхние плазмотроны 7 и 8. Часть загружаемого на под печи углеродсодержащего материала действует как источник твердого углерода для восстановления. Остаток углеродсодержащего материала действует как защитный слой, который служит подложкой для расплавленного железа и предотвращает проникновение жидкого железа/шлака в огнеупор пода. Кроме того, некоторое количество углеродсодержащего материала окисляется продуктами горения при подаче через форсунки 13 и 14 кислородсодержащего газа с образованием монооксида углерода, который представляет собой восстановитель.

Газы в процессе реакции плавки приводят к интенсивному подъему твердого углерода и шлака из слоя металла, что создает движение вверх брызг, капель и струй в пространство над ванной расплава. Работа плазмотронов 7 и 8 создает частичный барьер переносимому расплавленному материалу и твердым частицам, это способствует поддержанию температуры внутри печи, вызывает активное перемешивание в слое металла и слое шлака и в результате устанавливается умеренно однородная температура.

Устройство сконструировано с учетом уровней слоя металла, слоя шлака и с учетом всплесков, капель и струй расплавленного металла и шлака, которые выбрасываются в верхнее пространство печи. По мере опускания шихты в печи, производят периодическую ее дозагрузку, а металл и шлак частично выпускают.

Газ выходит из плавильной печи через горизонтальный канал 4 и попадает в сводовую часть 5 реактора восстановления 2. Газоанализатором 32 определяют состав отходящего газа, а температуру газа, поступающего в сводовую часть 5 реактора, определяют термопарами 37. Рабочая температура в реакторе восстановления ограничена предотвращением слипания исходного материала, верхний предел температуры составляет 800-850°С. Поэтому снижение температуры газа, подаваемого в реактор восстановления, путем охлаждения является неизбежным. Коррекцию состава и температуры газа осуществляют путем подачи в канал 4 отдельными трубопроводами 33, 34, 35 пара, воздуха и метана. В результате разложения CH4-пара происходит интенсивное снижение температуры газа, отходящего из плавильной печи, и улучшается его восстановительная способность.

Камеры 15 подогревателя заполняют исходным материалом через индивидуальные бункеры.

Отходящий из реактора восстановления газ через газоотводный канал 20, расположенный под колосником 19, транспортируется в подогреватель 6 исходного материала через камеру смешения 23, в которую дополнительно подают воздух и метан для создания высокотемпературного теплоносителя при сжигании горелками 27 поступающих через газоход 24 в проем 18 газов. Состав отходящего из реактора восстановления газа контролируют газоанализатором 32.

Уровень исходного материала в камере 15 подогревателя и скорость подачи газа через газоход 24 выбирают так, чтобы при установившихся условиях процесса газ проникал через свободное пространство проема 18 и генерировал в нем температуру порядка 750-800°С. Температуру нагрева исходного материала регулируют шиберами 36, установленными в канале 29 отходящего газа каждой камеры. Отходящий газ через каналы 29 каждой камеры направляют в газоотвод 31 дымовых газов через камеру дожигания 30. Выпуск подогретого исходного материала производят через узел выгрузки 28, расположенный в нижней части каждой камеры.

Давление на газоподводящих и газоотводящих узлах устройства устанавливается в зависимости от аэродинамического сопротивления слоя шихты.

Данная конструкция установки дает возможность передачи существенного количества тепла восстановительного газа, вырабатываемого в плавильной печи, в процесс прямого восстановления и, таким образом, позволяет использовать его наиболее эффективно.

Такое выполнение устройства позволяет перед плавлением интенсивно нагревать шихту в подогревателе за счет создания высокотемпературного теплоносителя при сжигании газов, поступающих из реактора восстановления. Конструкция печи устраняет потенциально серьезную проблему твердых наносов, позволяет сохранять чистыми стенки и крышку печи.

Устройство обеспечивает повышение производительности при уменьшении высоты и объема печи, оперативное введение ее в режим, обеспечивая компактность производства, высокую экономическую эффективность и высокую экологическую безопасность.

1. Устройство для получения железа или стали из железоокисных материалов, содержащее плавильную печь и соединенный с ней реактор восстановления, подогреватель исходного материала, узлы ввода и выпуска материала и продуктов плавки, средства ввода кислородсодержащего газа и отвода газообразных продуктов реакции, отличающееся тем, что плавильная печь и реактор восстановления объединены футерованным кожухом и разделены стенкой кладки, в верхней части которой выполнен горизонтальный канал для отвода из печи газообразных продуктов реакции в сводовую часть реактора восстановления, в нижней части которого расположен газоотводный канал, соединенный газоходами через камеру смешения с внутренней полостью подогревателя исходного материала, выполненного в виде герметичного кожуха с внутренней футеровкой и размещенными в нем вертикальными камерами, между боковыми стенками которых и верхней крышкой подогревателя образован проем для прохода газа, при этом на выходе из газоходов в проеме подогревателя установлены газовые горелки, а в нижней части каждой камеры с одной стороны расположен узел выгрузки материала, а с другой - канал отходящего газа, который газовой магистралью связан с камерой дожигания и газоотводом дымовых газов.

2. Устройство по п.1, отличающееся тем, что плавильная печь снабжена плазмотронами косвенного действия, два из которых расположены в крышке параллельно продольной оси печи, а в нижней части печи плазмотроны расположены на боковых противоположных стенках симметрично под углом к поду, при этом в плоскости установки плазмотронов расположены форсунки для подачи кислорода или кислородсодержащего газа.

3. Устройство по п.1, отличающееся тем, что в горизонтальном канале для отвода из печи газообразных продуктов реакции установлены патрубки, соединенные с трубопроводами для подачи пара, воздуха и метана.

4. Устройство по п.1, отличающееся тем, что камера смешения дополнительно снабжена трубопроводами для подачи воздуха и метана.

5. Устройство по п.3 или 4, отличающееся тем, что в канале отвода из печи газообразных продуктов реакции и в газопроводе перед камерой смешения установлены газоанализаторы.

6. Устройство по п.1, отличающееся тем, что каналы отходящего газа с каждой камеры подогревателя исходного материала снабжены шиберами.

7. Устройство по п.1, отличающееся тем, что вертикальные камеры подогревателя исходного материала разделены между собой перегородкой.