Способ изготовления суконной ленты и суконная лента

Иллюстрации

Показать всеИзобретение относится к способу изготовления суконной ленты с заделанной в волокнистую матрицу основой. Основа состоит, по меньшей мере, из двух расположенных друг над другом нитяных слоев. По меньшей мере, один из слоев состоит из параллельно проходящих продольных нитей, а другой - из параллельно проходящих поперечных нитей. Имеются поперечные нити, выполненные сплошными по ширине суконной ленты. Для каждого продольно-нитяного слоя первый несущий модуль изготавливают посредством первого вспомогательного несущего полотна шириной, которая меньше ширины готовой суконной ленты. Первое вспомогательное несущее полотно до, во время или после укладки нитей спиралеобразно наматывают до ширины, которая соответствует необходимой для изготовления готовой суконной ленты ширине. Для каждого поперечно-нитяного слоя второй несущий модуль изготавливают посредством отдельных отрезков, состоящих из комбинации второго вспомогательного несущего полотна и закрепленных на нем нитей. Отрезки несущего модуля укладывают на первый несущий модуль в его продольном направлении последовательно друг на друга и друг рядом с другом таким образом, что возникает второй несущий модуль. Для изготовления суконной ленты с одной стороной несущих модулей посредством иглопробивания скрепляют слой волокнистого холста с образованием волокнистой матрицы. Суконная лента обладает высокой поперечной прочностью и постоянными по ширине свойствами. 2 н. и 35 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу изготовления суконной ленты с заделанной в волокнистую матрицу основой, по меньшей мере, из двух расположенных друг над другом нитяных слоев, из которых, по меньшей мере, один выполнен в виде продольно-нитяного слоя, состоящего из параллельно проходящих продольных нитей, а, по меньшей мере, один - в виде поперечно-нитяного слоя, состоящего из параллельно проходящих поперечных нитей, причем имеются поперечные нити, выполненные сплошными по ширине суконной ленты. Изобретение относится также к такой суконной ленте, в частности в качестве сукна для бумагоделательных машин.

Прежде всего в области лент для бумагоделательных машин известны суконные ленты, у которых состоящая из текстильных синтетических нитей основа заделана в волокнистую матрицу из синтетических волокон. Такие ленты для бумагоделательных машин используются преимущественно в качестве прессовых сукон в прессовой части секции бумагоделательной машины. Изготовление волокнистой матрицы происходит таким образом, что с основой с одной или обеих сторон посредством иглопробивания скрепляют один или несколько слоев волокнистого холста.

У родовой суконной ленты основа состоит не из ткани, а, по меньшей мере, двух расположенных друг над другом нитяных слоев. Один нитяной слой содержит расположенные на расстоянии друг от друга параллельные нити, которые иначе, нежели в тканях и трикотаже, не переплетены между собой. Нитяные слои располагают так, что нити соседних нитяных слоев пересекаются, а именно, как правило, так, что один нитяной слой выполнен в виде продольно-нитяного слоя с проходящими в продольном направлении суконной ленты продольными нитями, а один нитяной слой - в виде поперечно-нитяного слоя с проходящими в поперечном направлении суконной ленты поперечными нитями.

Такая суконная лента в виде бесконечного прессового сукна раскрыта в US 4781967. Для изготовления суконной ленты образуют сначала два модуля, состоящих либо полностью из волокнистого слоя, либо из комбинации волокнистого и нитяного слоев. В отношении изготовления таких модулей следует сослаться на US 3613258. Отдельные модули кладут затем друг на друга и соединяют между собой без применения связующих нитей, частично с применением экструдированного полимерного материала. О том, как из соединения отдельных модулей возникает бесконечная суконная лента, в US 4781967 не говорится.

Из-за применения легкоразмягчающихся волокон или клея прессовые сукна в US 4781967 относительно плотные (см. US 6425985 В1, столбец 1, строки 38-47) и жесткие. Это ограничивает применение таких суконных лент в бумагоделательных машинах.

В ЕР 1359251 А1 также раскрыта основа, по меньшей мере, из двух расположенных друг над другом нитяных слоев, причем основа может быть покрыта также волокнистым слоем. Изготовление основы происходит таким образом, что продольные нити натягивают параллельно друг другу между двумя Fadenbäumen, а затем по продольным нитям укладывают поперечные нити. После этого поперечные и продольные нити сплавляют между собой посредством ограниченного точками их пересечений нагрева до температуры расплавления. Нагрев нитей может происходить лазерным лучом, если нити снабжают добавкой, способствующей поглощению лазерного луча.

В этом способе получают, правда, очень стабильную по размерам основу. Однако условием является то, чтобы продольные и поперечные нити плашмя прилегали друг к другу, что требует определенной формы нитей. Эта форма нити препятствует, в свою очередь, заделке основы в волокнистую матрицу посредством иглопробивания слоев волокнистого холста. Поэтому такие основы лишь ограниченно пригодны для изготовления прессовых сукон и предназначены, в первую очередь, для использования в сушильной части бумагоделательной машины, и то без волокнистого слоя или волокнистой матрицы.

В ЕР 0464258 А1 описан способ изготовления суконной ленты, в частности в качестве прессового сукна, при котором основу изготавливают за счет того, что полосу основы, ширина которой существенно меньше предусмотренной ширины основы, спиралеобразно наматывают на два отстоящих друг от друга валика, пока не будет достигнута предусмотренная ширина основы. Одновременно или затем на основу кладут полосы волокнистого холста и образованное полотно волокнистого холста соединяют с основой посредством иглопробивания. Косые боковые края полученной таким образом суконной ленты затем обрезают, в результате чего образуются прямые боковые края, проходящие в направлении движения.

У этого вида изготовления основы продольные нити за счет намоточного процесса проходят под углом к продольному направлению суконной ленты, и сплошные поперечные нити не получаются, так что поперечная прочность суконной ленты не очень высока. Для повышения поперечной прочности предложено соединить между собой края полос основы, например посредством сшивания (US 5360656). У изготовленных из нитяных слоев основ края полос основы соединяют между собой в ЕР 0947623 А1 за счет того, что поперечные нити поперечно-нитяного слоя зацепляют друг за друга по краям, кладут там соединительную нить и сваривают ее с зацепляющимися друг за друга участками поперечных нитей. Это имеет, однако, тот недостаток, что в зоне краев возникает полоса, которая из-за различных расположения и плотности нитей обладает иными свойствами, в частности меньшей проницаемостью, нежели остальные поверхности суконной ленты. Это может привести к появлению следов на бумажном полотне.

Во избежание этого в ЕР 1209283 А1 предложено выполнение краев полос основы в форме меандра с чередующимися выступами и выемками и расположение полос основы друг рядом с другом так, чтобы выступы и выемки входили друг в друга, причем выступы полностью заполняют выемки. Соединение краев происходит затем с помощью соединительных средств, например швейных швов или липких лент. Однако из-за этого также возникают изменения свойств готовой суконной ленты в зоне входящих друг в друга краев.

В основе изобретения лежит задача создания способа изготовления суконной ленты с состоящей из продольных и поперечных слоев и заделанной в волокнистую матрицу основой, который просто и тем самым рентабельно позволил бы изготавливать суконную ленту с высокой поперечной прочностью и постоянными по ширине свойствами.

Эта задача решается согласно изобретению посредством способа, по меньшей мере, со следующими этапами:

а) для каждого продольно-нитяного слоя первый несущий модуль изготавливают следующим образом:

аа) изготавливают первое вспомогательное несущее полотно, ширина которого меньше ширины готовой суконной ленты;

аб) первое вспомогательное несущее полотно сводят с нитями, которые обладают свойством поглощения лазерной энергии и выполнены с возможностью нагрева до температуры плавления посредством лазерной энергии, по меньшей мере, на поверхности и, по меньшей мере, на отдельных участках;

ав) за счет воздействия лазерного луча нити соединяют с первым вспомогательным несущим полотном;

аг) первое вспомогательное несущее полотно до, во время или после укладки нитей спиралеобразно наматывают до ширины, которая, при необходимости, после обрезки боковых краев соответствует необходимой для изготовления готовой суконной ленты ширине;

б) для каждого поперечно-нитяного слоя второй несущий модуль, полностью закрывающий первый, изготавливают следующим образом:

ба) сначала отдельные отрезки несущего модуля изготавливают в одном направлении с протяженностью, соответствующей необходимой для изготовления готовой суконной ленты ширине;

бб) отрезки несущего модуля состоят соответственно из комбинации второго вспомогательного несущего полотна и закрепленных на нем нитей, которые обладают свойством поглощения лазерной энергии и выполнены с возможностью нагрева до температуры плавления посредством лазерной энергии, по меньшей мере, на поверхности и, по меньшей мере, на отдельных участках;

бв) соединение между вспомогательным несущим полотном и нитяным слоем образовано посредством воздействия лазерного луча на нити;

бг) для изготовления несущей ленты отрезки несущего модуля укладывают на первый несущий модуль в его продольном направлении последовательно друг на друга и друг рядом с другом таким образом, что возникает второй несущий модуль с нитями, проходящими поперек нитей первого несущего модуля;

в) для изготовления суконной ленты, по меньшей мере, с одной стороной несущих модулей посредством иглопробивания скрепляют, по меньшей мере, один слой волокнистого холста с образованием волокнистой матрицы.

Основной идеей изобретения является, следовательно, изготовление основы за счет того, что для каждого продольно-нитяного слоя бесконечный несущий модуль изготавливают в один или несколько слоев посредством спиралеобразной намотки, по меньшей мере, одного вспомогательного несущего полотна с соединенными лазером до этого, во время этого или после этого нитями, на этот несущий модуль в один или несколько слоев укладывают также состоящие из вспомогательного несущего полотна и соединенного с ним лазером нитяного слоя отрезки несущего модуля так, что нити проходят в поперечном направлении, и для соединения несущих модулей и образования волокнистой матрицы посредством иглопробивания скрепляют слой волокнистого холста. При этом не нанесет вреда, если за счет этого вспомогательные несущие полотна в значительной степени разрушатся, поскольку они служат только для удержания нитей в процессе изготовления в заданных положениях. После иглопробивания слоя (слоев) волокнистого холста эту функцию выполняет волокнистая матрица.

С помощью этого способа просто и рентабельно могут изготавливаться суконные ленты с использованием преимуществ намоточного процесса. Поскольку они содержат сплошные поперечные нити, они обладают высокой поперечной прочностью. Суконные ленты отличаются к тому же тем, что их свойства, в частности важная для использования в бумагоделательной машине проницаемость для воды, однородны по их поверхности.

В одном варианте осуществления изобретения предусмотрено, что используют нити, содержащие добавку, которая делает их способными к поглощению лазерного луча. Примерами таких добавок являются NIR-активные, т.е. активные в ближней инфракрасной области, вещества, обладающие поглотительной способностью, например, в диапазоне длин волн 808 нм, 980 нм или 1065 нм. Здесь рассматриваются, например, углероды или бесцветные добавки, такие как Clearweld® фирмы «Gentex» или Lumogen® IR фирмы BASF. Добавка простирается преимущественно по всей длине нитей. При этом добавка нити может быть инкорпорирована в нити и/или нанесена на их поверхность. Если добавка инкорпорирована, то ее массовые доли должны составлять 0,10-2,5%.

Вспомогательные несущие полотна могут состоять из волокнистого холста и/или полимерной сетки, известной, например, из ЕР 0285376 В, ЕР 0307182 A, WO 91/02642 или WO 92/17643, и/или пленки, преимущественно полимерной. При использовании волокнистого холста он должен иметь поверхностную плотность 20-150 г/м2, причем для применения способа достаточно поверхностной плотности 30-60 г/м2. Волокнистый холст может содержать также легкоразмягчающиеся волокна.

В принципе, вспомогательные несущие полотна должны состоять из материала, существенно меньше поглощающего лазерную энергию, чем нити, или не поглощающего лазерную энергию. Это, как правило, обычные термопластичные материалы, такие как полиамид 4.6, 6, 6.6, 6.10, 6.12, 11, 12, а также полиэстер, полипропилен и т.д. Также сами нити, за исключением добавки, могут быть изготовлены из названных материалов, целесообразно из того же материала, что и для вспомогательных несущих полотен. То же относится к скрепляемому (скрепляемым) посредством иглопробивания слою (слоям) волокнистого холста, причем в случае нескольких слоев может быть предусмотрена различная тонина волокна, а именно преимущественно так, чтобы самые тонкие волокна приходись на поверхность суконной ленты со стороны бумаги.

Согласно изобретению далее предусмотрено, что нити располагают параллельно боковым кромкам вспомогательных несущих полотен, а именно преимущественно с равными промежутками. За счет спиралеобразного намоточного процесса первого вспомогательного несущего полотна продольные нити после окончательного изготовления суконной ленты проходят не точно в ее продольном направлении, а немного наискось к нему.

Поскольку первый несущий модуль изготавливают посредством спиралеобразного намоточного процесса, достаточно, если используемое для намотки вспомогательное несущее полотно изготавливают шириной 0,2-1,5 м. Второе вспомогательное несущее полотно имеет целесообразно протяженность поперек уложенных или укладываемых нитей 0,5-6 м, преимущественно 3-6 м. Изготовление отрезков несущего модуля может происходить при этом таким образом, что сначала изготавливают вспомогательное несущее полотно большей длины и нити соединяют лазером, а затем образованную ленту разрезают с промежутками, соответствующими необходимой для изготовления готовой суконной ленты ее ширине. Изготовление второго вспомогательного несущего полотна может осуществляться известными из уровня техники способами.

Суконную ленту изготавливают бесконечной, поскольку уже первый несущий модуль также бесконечный, а соответственно второй несущий модуль составляют из отрезков несущего модуля также в один бесконечный модуль.

Для того чтобы в процессе изготовления не произошло смещения нитей, первое вспомогательное несущее полотно или отрезки несущего модуля, преимущественно то и то, должны быть соединены между собой на их приложенных друг к другу краях. Это может происходить различным образом.

Во-первых, края могут быть наложены друг на друга, а затем соединены между собой в зонах наложения. Практически это происходит так, что на один из обоих краев на ширине 10-50 см не укладывают нити и этот край затем накладывают на лежащий рядом, снабженный нитями край. Края сшивают посредством и/или сварки ультразвуком и/или склеивания. К этому могут быть привлечены также сами нити за счет воздействия на них в краевой зоне еще раз лазерным лучом. Края могут быть также сшиты между собой. Утолщение в зоне наложения является незначительным из-за небольшой толщины вспомогательного несущего полотна, тем более что оно при последующем иглопробивании слоя волокнистого холста в значительной степени разрушается.

Утолщение не возникает, если края прикладывают друг к другу встык. В этом случае соединение краев может происходить таким образом, что края снабжают чередующимися, соответствующими друг другу выступами и выемками, а затем края прикладывают друг к другу так, что они входят друг в друга своими выступами и выемками, и выступы приложенных друг к другу краев соединяют между собой. При этом соединение выступов может происходить за счет того, что по выступам проходит, по меньшей мере, одна нить, преимущественно параллельно остальным нитям, и эту, по меньшей мере, одну нить - это могут быть также несколько параллельных нитей - соединяют с частью выступов или со всеми выступами.

В части способа для этого в распоряжении имеются две альтернативы. Согласно первой альтернативе после вхождения друг в друга выступов и выемок на выступы укладывают, по меньшей мере, одну нить, а затем закрепляют на них. В качестве альтернативы этому может быть, однако, предусмотрено, что уже перед вхождением друг в друга выступов и выемок, преимущественно с укладкой и закреплением остальных нитей, по меньшей мере, одну нить укладывают на выступы и выемки, по меньшей мере, одного края первого вспомогательного несущего полотна и/или второго вспомогательного несущего полотна и закрепляют на выступах, а после вхождения друг в друга выступов и выемок, по меньшей мере, одну нить закрепляют также на выступах стыкующегося края. Размещение, по меньшей мере, одной нити перед вхождением друг в друга выступов и выемок может быть ограничено одним из обоих краев первого и/или второго вспомогательного несущего полотна, однако может происходить также на обоих краях, а именно преимущественно симметрично таким образом, что нить или нити доходят максимум до половины ширины выступов (поперек продольного направления).

Форма выступов и выемок является относительно произвольной. Примеры этого приведены в ЕР 1209283 А1. Преимущественно выступы должны полностью заполнять выемки. Закрепление, по меньшей мере, одной нити может происходить различным образом, преимущественно, однако, так, что для этого берут также обладающую способностью к поглощению лазерной энергии нить, которую затем посредством лазерного луча закрепляют преимущественно на всех выступах.

Целесообразно проходящие по краям нити должны соответствовать остальным нитям, т.е. быть идентичны им. Кроме того, нити должны быть размещены на краях в таком количестве и на таком расстоянии друг от друга, чтобы после вхождения друг в друга выступов и выемок плотность нитей в зоне краев не отличалась от плотности нитей в остальных зонах. Обе меры служат для достижения однородных свойств по площади суконной ленты.

Объектом изобретения является далее суконная лента, изготовленная способом согласно изобретению и содержащая заделанную в волокнистую матрицу основу, по меньшей мере, из двух расположенных друг над другом нитяных слоев, причем имеются поперечные нити, выполненные сплошными по ширине суконной ленты, и нити обладают свойством поглощения лазерной энергии, так что они выполнены с возможностью нагрева до температуры плавления посредством лазерной энергии, по меньшей мере, на поверхности и, по меньшей мере, на отдельных участках. Согласно изобретению продольные нити проходят под углом к продольному направлению суконной ленты. Это выполнение позволяет изготавливать суконную ленту с помощью намоточного процесса и, следовательно, просто и рентабельно, не отказываясь от преимуществ сплошных поперечных нитей и тем самым высокой поперечной прочности. За счет заделки основы в волокнистую матрицу не требуется соединять между собой продольные и поперечные нити. Достаточно укладывать их друг на друга.

Наклонное положение продольных нитей достигается за счет спиралеобразного намоточного процесса при изготовлении первого продольно-нитяного модуля и, при необходимости, дополнительных первых продольно-нитяных модулей. При этом имеется также возможность намотки первого вспомогательного несущего полотна в несколько слоев, а именно преимущественно таким образом, что продольные нити пересекаются под очень острым углом, целесообразно так, что углы с продольным направлением суконной ленты одинаковы по величине, т.е. прохождение продольных нитей симметричное.

Свойство поглощения лазерной энергии может быть достигнуто с помощью описанных выше добавок. Нити могут быть выполнены в виде мононитей, причем рассматриваются также двухкомпонентные нити, у которых тогда только один из обоих компонентов содержит добавку. Предпочтительно двухкомпонентные нити должны содержать ядро и окружающую его оболочку, причем добавка содержится тогда только в оболочке.

В качестве альтернативы этому или в комбинации с мононитями нити, по меньшей мере, одного нитяного слоя могут быть выполнены также в виде комплексных нитей. В этом случае только часть элементарных нитей требуется снабжать добавкой, причем достаточно доли максимум 50%. При воздействии лазерным лучом комплексные нити также частично жестко соединяются между собой за счет сварки элементарных нитей.

Рассматриваются также монофильные крученые нити, например из двух-двенадцати мононитей, причем и здесь не все мононити требуется снабжать добавками. Достаточно, если максимум 50% их содержат такие добавки. Также здесь за счет сварки между собой отдельных мононитей возникает жесткость крученых нитей.

Согласно изобретению далее предусмотрено, что попеременно могут использоваться разные нити, например попеременно мононити и комплексные нити, мононити и крученые нити или комплексные и крученые нити. Также материал может применяться попеременно, например за счет использования попеременно нитей из полиамида 6 и 6.10 или попеременно нитей из полиамида 6 и 6.12 или попеременно нитей из полиамида 6.6 и полиэстера.

Пригодная суконная лента возникает уже тогда, когда имеются только один продольно-нитяной и один поперечно-нитяной слои. Более высокая прочность достигается тогда, когда основа состоит, по меньшей мере, из двух продольно-нитяных и, по меньшей мере, одного поперечно-нитяного слоев. Возможна также обратная структура из одного продольно-нитяного и двух поперечно-нитяных слоев. Для высоких требований к структуре между собой могут быть комбинированы, по меньшей мере, два продольно-нитяных слоя и, по меньшей мере, два поперечно-нитяных слоя. Во всех случаях целесообразно, если продольно-нитяные и поперечно-нитяные слои соответственно чередуются.

Поперечные нити необязательно должны проходить точно под прямым углом к продольному направлению суконной ленты. Имеется также возможность, чтобы поперечные нити проходили к продольному направлению суконной ленты под углом 75-125°, преимущественно 80-100°.

Целесообразным является то, что поперечные нити проходят под углом к продольному направлению суконной ленты, который больше или меньше 90°.

Если основа имеет, по меньшей мере, два поперечно-нитяных слоя, то имеется возможность расположения поперечных нитей с возможностью пересечения поперечных нитей одного поперечно-нитяного слоя и поперечных нитей другого поперечно-нитяного слоя, а именно преимущественно симметрично, так что поперечные нити одного поперечно-нитяного слоя отклоняются от перпендикуляра к продольному направлению суконной ленты под тем же углом, что и поперечные нити другого поперечно-нитяного слоя, только с обратным знаком.

Для достижения однородных свойств по всей площади продольные и/или поперечные нити должны быть расположены на равном расстоянии друг от друга. При этом целесообразно, если расстояние между продольными нитями и расстояние между поперечными нитями одинаково. Оно может быть, однако, также разным. Точно так же для продольных нитей могут быть использованы иные нити, нежели для поперечных нитей, или же идентичные нити.

Изобретение более подробно поясняется на примерах его осуществления, изображенных на чертежах, на которых представляют:

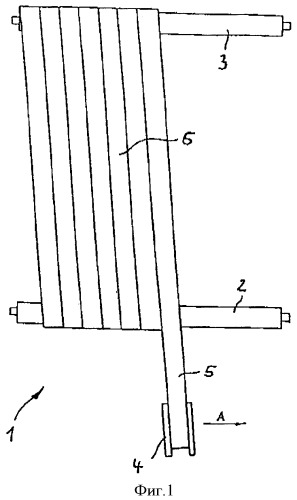

- фиг.1: вид сверху устройства для изготовления первого несущего модуля для суконной ленты;

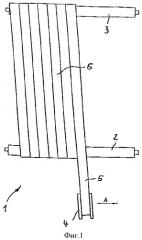

- фиг.2: увеличенный вид сверху фрагмента вспомогательного несущего полотна для изготовления первого несущего модуля;

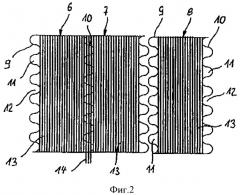

- фиг.3: вид сверху фрагмента первого несущего модуля с уложенными на него отрезками несущего модуля для изготовления второго несущего модуля;

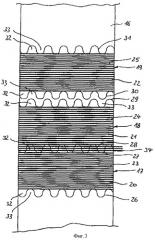

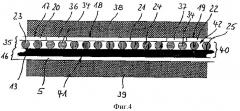

- фиг.4: продольный разрез суконной ленты с первым и вторым несущими модулями из фиг.1-3;

- фиг.5: вид сверху модификации основы суконной ленты из фиг.4 без волокнистой матрицы;

- фиг.6: увеличенный вид сверху фрагмента вспомогательного несущего полотна для изготовления первого несущего модуля.

Изображенное на фиг.1 устройство 1 содержит два отстоящих друг от друга валика 2, 3, имеющих параллельные оси вращения и приводимых во вращение в одном направлении. На расстоянии от нижнего валика 2 находится питающая бобина 4, на которую намотана полоса 5 волокнистого холста низкой поверхностной плотности. При приведении валиков 2, 3 во вращение полоса 5 волокнистого холста разматывается с питающей бобины 4 и наматывается на оба валика 2, 3. При этом питающая бобина 4 движется по стрелке А, т.е. параллельно осям вращения валиков 2, 3. За счет этого полоса 5 волокнистого холста, перемещаясь вправо, спиралеобразно наматывается на валики 2, 3. Подача питающей бобины 4 по стрелке А рассчитана при этом так, что полосы 5 волокнистого холста прилегают друг к другу встык. Чтобы не возникало перекосов, питающая бобина 4 установлена соответственно наискось. Намоточный процесс продолжают до тех пор, пока посредством полосы 5 волокнистого холста не будет изготовлена лента волокнистого холста, ширина которой приблизительно соответствует ширине суконной ленты перед термофиксацией, которая должна быть изготовлена посредством ленты волокнистого холста.

В увеличенном виде на фиг.2 изображены три частичных полотна 6, 7, 8 полосы 5 волокнистого холста. Видно, что полоса 5 волокнистого холста и тем самым частичные полотна 6, 7, 8 имеют на обоих продольных краях 9, 10 соответствующие друг другу волнообразные контуры, в результате чего попеременно возникают выступы 11 и соответствующие им выемки 12. У частичных полотен 6, 7 выступы 11 и выемки 12 входят друг в друга по типу зубчатого зацепления, причем выступы 11 полностью заполняют выемки 12. Частичное полотно 8 изображено отстоящим от частичного полотна 7. На самом деле оно входит в устройство 1 так, что выступы 11 входят в выемки 12 так же, как это происходит у соседних краев 9, 10 частичных полотен 6, 7. В остальном частичное полотно, примыкающее слева к частичному полотну 6, не показано.

Как видно на фиг.2 (а на фиг.1 не показано), на полосу 5 волокнистого холста параллельно и с одинаковыми промежутками уложены проходящие в ее продольном направлении продольные нити 13, причем продольные края 9, 10 лишены нитей. Продольные нити 13 состоят из термопласта и снабжены добавкой, делающей их поглощающими лазерную энергию. Продольные нити 13 за счет воздействия движущегося возвратно-поступательно лазерного луча точечно сварены с полосой 5 волокнистого холста. Соединение может быть создано уже перед намоткой полосы 5 волокнистого холста на питающую бобину 4 в соответствующем устройстве. В этом случае на питающей бобине 4 находится не чисто полоса 5 волокнистого холста, а снабженная продольными нитями 13 полоса 5.

Как видно на фиг.2, на продольные края 9, 10 или выступы 11 уложены три дополнительные продольные нити 14. Они идентичны продольным нитям 13 и тем самым также обладают способностью к поглощению лазерной энергии. Их, как и продольные нити 13, нагревают лазерным лучом точечно до температуры плавления, в результате чего они соединяются с выступами 11. За счет этого края 9, 10 и тем самым частичные полотна 6, 7, 8 соединяются между собой. Продольные нити 14 на продольных краях 9, 10 имеют равные расстояния друг от друга и от соседних продольных нитей 13, так что плотность нитей в зоне продольных краев 9, 10 соответствует плотности нитей в остальной зоне.

В примере на фиг.2 укладка продольных нитей 14 на продольные края 9, 10 происходит после укладки продольных нитей 13 между продольными краями 9, 10. Однако не исключен выбор обратной последовательности, т.е. сначала создание соединения частичных полотен 6, 7, 8 посредством продольных нитей 14, а затем укладка остальных продольных нитей 13. Это может происходить соответственно в отдельных устройствах, которые, с одной стороны, обеспечивают укладку продольных нитей 13, 14, а, с другой стороны, их закрепление посредством лазера. Однако существует также возможность осуществления этого за одну операцию, если это устройство расположить между валиками 2, 3 и одновременно укладывать продольные нити 13, 14 рядом друг с другом и фиксировать их. В этом случае, правда, требуется, чтобы оба валика 2, 3 двигались против стрелки А, а питающая бобина удерживалась неподвижной.

На фиг.3 приблизительно в масштабе фиг.1, однако с существенным уменьшением по сравнению с фиг.2 изображен фрагмент первого несущего модуля 16, изготовленного таким образом, что спиралеобразный намоточный процесс, показанный на фиг.1, продолжают до предусмотренной ширины суконной ленты перед термофиксацией. На еще находящийся в устройстве 1 несущий модуль 16 укладывают затем отрезки 17, 18, 19 несущего модуля. Эти отрезки 17, 18, 19 несущего модуля выполнены так же, как и полосы 5 волокнистого холста, из которого изготовлен несущий модуль 16. Они состоят соответственно из полотна 20, 21, 22 волокнистого холста, на которые уложены поперечные нити 23, 24, 25. Поперечные нити 23, 24, 25 идентичны продольным нитям 13, 14 несущего модуля 16 (на фиг.3 не показаны) и поэтому закреплены на полотнах 20, 21, 22 волокнистого холста таким же образом посредством лазерного луча. Они отстоят на равное расстояние друг от друга. Отрезки 17, 18, 19 несущего модуля вместе с поперечными нитями 23, 24, 25 уложены в самом низу на первый несущий модуль 16, так что поперечные нити 23, 24, 25 контактируют с продольными нитями 13, 14.

Отрезки 17, 18, 19 несущего модуля имеют поперечные края 26-31, свободные от поперечных нитей 23, 24, 25. Они таким же образом, как и продольные края 9, 10 полосы 5 волокнистого холста, снабжены следующими друг за другом выступами 32 и соответствующими им выемками 33. К верхнему поперечному краю 27 нижнего отрезка 17 несущего модуля нижний поперечный край 28 среднего отрезка 18 несущего модуля приложен так, что его выступы 32 и выемки 33 входят друг в друга по типу зубчатого зацепления. На выступы 32 уложены и закреплены на них три поперечные нити 34. Посредством этих поперечных нитей 34 соединяют между собой оба отрезка 17, 18 несущего модуля. Скрепление и здесь может происходить посредством лазерного луча.

Верхний отрезок 19 несущего модуля уложен на первый модуль 16. Для соединения со средним отрезком 18 несущего модуля верхний отрезок 19 должен быть смещен в направлении среднего отрезка 18 настолько, чтобы выступы 32 на нижнем поперечном краю 30 входили в выемки 33 на верхнем поперечном крае 29 среднего отрезка 18 так же, как и между отрезками 17, 18. Затем и здесь могут быть уложены и соединены с выступами 32 дополнительные три поперечные нити. Таким образом, последовательно дополнительные отрезки несущего модуля прикладывают к соответственно предшествующему отрезку и соединяют с ним, пока первый несущий модуль 16 не будет полностью покрыт отрезками 17, 18, 19 несущего модуля. Отрезки 17, 18, 19 несущего модуля образуют тогда, в целом, второй несущий модуль 35. На нем могут быть затем выполнены дополнительные первые и вторые несущие модули, в принципе, в произвольном количестве.

На фиг.4 изображена комбинация из первого несущего модуля 16 с продольными нитями 13 и полосой 5 волокнистого холста, а также из второго модуля 35, состоящего из отрезков 17, 18, 19, соединенных между собой в краевых зонах 36, 37 (причем здесь в отличие от фиг.3 по краевым зонам 36, 37 проходят только две поперечные нити 34). На верхней стороне второго несущего модуля 35 и на нижней стороне первого несущего модуля 16 находятся слои 38, 39 волокнистого холста. Их соединяют с обоими несущими модулями 16, 35 за счет того, что показанный на фиг.4 блок подают к иглопробивной машине. Там слои 38, 39 волокнистого холста уплотняют с образованием волокнистой матрицы и частично помещают в промежутки между продольными и поперечными нитями 13, 14, 23, 24, 25, 34. При этом полоса 5 и полотна 20, 21, 22 волокнистого холста в значительной степени разрушаются. После выхода из иглопробивной машины и последующей термофиксации возникает бесконечная суконная лента с основой 40, состоящей из продольно-нитяного 41 и поперечно-нитяного 42 слоев, которая может быть использована, например, в качестве прессового сукна в бумагоделательной машине.

На фиг.5 изображена видоизмененная основа 43 с одним продольно-нитяным 44 и двумя поперечно-нитяными 45, 46 слоями. Продольно-нитяной слой 44 состоит из расположенных параллельно на равном расстоянии друг от друга продольных нитей 47, тогда как поперечно-нитяные слои 45, 46 изготовлены соответственно из расположенных параллельно и на расстоянии друг от друга поперечных нитей. Из поперечных нитей 48, 49 показана только часть. Поперечно-нитяной слой 45 расположен на верхней стороне, а поперечно-нитяной слой 46 - на нижней стороне продольно-нитяного слоя 44. Поперечные нити 48 поперечно-нитяного слоя 45 расположены наискось под определенным положительным углом к перпендикуляру к продольным нитям 47. Поперечные нити 49 поперечно-нитяного слоя 46 расположены наискось под таким же по величине, однако, отрицательным углом к перпендикуляру к продольным нитям 47.

Продольно-нитяной слой 44 получен посредством изготовления первого несущего модуля описанным выше образом. Поперечно-нитяные слои 45, 46 изготовлены за счет того, что соответствующие отрезки несущего модуля уложены на обе стороны первого несущего модуля или на одну сторону несущего модуля, и тем самым прилегая друг к другу, и соединены между собой. Изготовление происходит таким же образом, как и второго несущего модуля 35 в варианте на фиг.1-4. Косое расположение поперечных нитей 48, 49 достигнуто за счет того, что отрезки несущего модуля выполнены прямоугольными, прежде чем они будут уложены наискось на первый несущий модуль.

На фиг.6 изображен фрагмент, аналогичный фрагменту на фиг.2, причем, однако, процесс изготовления иной. Одинаковые детали обозначены одинаковыми ссылочными позициями.

Как и в варианте на фиг.2, частично изображены три частичных полотна 6, 7, 8 полосы 5 волокнистого холста. Частичные полотна 6, 7, 8 имеют на обоих продольных краях 9, 10 волнообразные выступы 11 из волокнистого холста и соответствующие им выемки 12. У частичных полотен 6, 7 выступы 11 и выемки 12 уже входят друг в друга по типу зубчатого зацепления, тогда как это еще не происходит у частичного полотна 8 по отношению к частичному полотну 7.

На полосе 5 волокнистого холста и тем самым на частичных полотнах 6, 7, 8 в продольном направлении параллельно и на равном расстоянии друг от друга проходят продольные нити 13. Они точечно сварены с полосой 5 волокнистого холста посредством воздействия движущегося возвратно-поступательно лазерного луча.

В отличие от действий в примере на фиг.2 преимущественно вместе с продольными нитями 13, как это показывает, в частности, частичное полотно 8, на полосу 5 волокнистого холста укладывают дополнительные продольные нити 14, проходящие по выступам 11 и выемкам 12, а именно на обоих продольных краях 9, 10. Эти продольные нити 14 сварены с полосой 5 волокнистого холста посредством воздействия лазерного луча так же, как и продольные нити 13. Продольные нити 14 имеют между собой и от продольных нитей 13 равные расстояния и проходят параллельно им. По выступам 11 и выемкам 12 укладывают только две продольные нити 14, так что более половины протяженности выступов 11 поперек протяженности продольных нитей 13 остается свободной.

Укладка продольных нитей 13, 14 на полосу 5 волокнистого холста может происходить уже перед намоткой снабженной продольными нитями 13, 14 полосы 5 волокнистого холста на питающую бобину 4 в соответствующем устройстве. Существует также возможность укладки продольных нитей 13, 14 только во время или после размотки полосы 5 волокнистого холста с питающей бобины 4, а затем прикладывания частичных полотен 6, 7, 8 друг к другу так, чтобы выступы 11 входили в выемки 12 по типу зубчатого зацепления. Как видно на примерах частичных полотен 6, 7, продольные нити 14 дополнят друг друга за счет полного вхождения друг в друга выступов 11 и выемок 12 таким образом, что плотность нитей в этой зоне равна плотности продольных нитей 13 в остальной зоне, в результате чего возникает однородный продольно-нитяной слой (тот факт, что уже приложенные друг к другу частичные полотна 6, 7 в зоне выступов 11 и выемок 12 перекрыты только тремя продольными нитями 14, тогда как по выступам 11 и выемкам 12 обоих еще не приложенных друг к другу частичных полотен 7, 8 проходят, в общей сложности, четыре продольные нити 14, связан только с неточностью чертежа). После вхождения друг в друга продольные нити 14 на продольном краю 9 соединяют с выступами 11 на продольном краю 10 посредством лазерного луча. Наоборот, продольные нити 14 на продольном краю 10 соединяют с выступами 11 на продольном краю 9 также посредством лазера.

Описанный выше вид соединения продольных краев 9, 10 может применяться также при соединении отрезков 17, 18, 19 несущего модуля на фиг.3. Отрезки 17, 18, 19 несущего модуля снабжены тогда не только поперечными нитями 23, 24, 25, но и дополнительно поперечными нитями 34, уложенными одновременно с поперечными нитями 23, 24, 25 и проходящими по выступам 32 и выемкам 33. Только затем отрезки 17, 18, 19 несущего модуля последовательно прикладывают друг к другу и соединяют между собой описанным выше образом, как и частичные полотна 6, 7, 8.

1. Способ изготовления суконной ленты с з