Статор винтовой героторной гидромашины

Иллюстрации

Показать всеИзобретение относится к героторным механизмам винтовых многозаходных гидравлических двигателей для бурения нефтяных и газовых скважин, к винтовым насосам для добычи нефти из скважин, а также к винтовым гидромоторам и гидронасосам общего назначения. Статор содержит трубчатый корпус с внутренней поверхностью, выполненной с внутренними винтовыми многозаходными зубьями, закрепленную в корпусе обкладку из эластомера, образующую внутренние винтовые многозаходные зубья, предназначенные для размещения ротора, имеющего наружную поверхность с винтовыми многозаходными зубьями. Число зубьев ротора на единицу меньше числа зубьев корпуса, шаги винтовых линий каждого внутреннего винтового зуба в корпусе и каждого винтового зуба ротора пропорциональны их числам зубьев, а центральные продольные оси ротора и корпуса смещены между собой на величину эксцентриситета. Минимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе равно числу зубьев корпуса, максимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе равно сумме чисел зубьев ротора и корпуса, толщина ΔRкор стенки корпуса вдоль впадин его внутренних винтовых зубьев и высота h внутренних винтовых зубьев в обкладке связаны соотношением ΔRкор=(0,618÷1,618)h, при этом длина L крепления обкладки в корпусе и наружный диаметр D корпуса связаны соотношением L=(20÷40)D. Повышаются энергетические характеристики, ресурс и надежность винтового героторного двигателя с использованием заявляемого статора: максимальная мощность (до 294 кВт), момент силы (до 19 кН·м) на выходном валу в режиме максимальной мощности, обеспечивается максимальный межвитковый перепад давления (29÷35 МПа) на зубьях обкладки статора в режиме максимальной мощности при меньшем уровне напряженно-деформированного состояния эластомерных зубьев обкладки. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к героторным механизмам винтовых многозаходных гидравлических двигателей для бурения нефтяных и газовых скважин, к винтовым насосам для добычи нефти из скважин, а также к винтовым гидромоторам и гидронасосам общего назначения.

Известен статор винтового героторного гидравлического двигателя ДВР3-176, в котором внутри трубчатого корпуса привулканизована обкладка с внутренними винтовыми зубьями, выполненная из резины ("Строительство нефтяных и газовых скважин на суше и на море". - М.: ОАО "ВНИИОЭНГ", №9, 2003, с.10, рис.4).

Недостатком известной конструкции является неполное использование возможности повышения энергетических характеристик, ресурса и надежности винтового героторного гидравлического двигателя, повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки на долото в скважине.

Недостатки известной конструкции объясняются, в основном, циклическим нагружением выполненных из эластомера винтовых зубьев в обкладке статора, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри обкладки статора, что приводит к выделению тепла внутри материала зубьев обкладки.

При этом температура в эластомерной обкладке может повышаться, например до 60°С, а увеличение натяга в рабочей паре может составлять до 0,05 мм на диаметр на каждые 10°С повышения температуры, что приводит к нарушению уплотнения в рабочей паре, разрушению зубьев или к отрыву эластомерной обкладки от статора.

Для известной конструкции существует ограничение между перепадом давления (межвитковым, на зубьях обкладки статора) в режиме максимальной мощности и величиной натяга зубьев ротора в зубьях обкладки статора, а перепад давления в режиме максимальной мощности составляет 10…13 МПа, что не позволяет повышать момент силы на выходном валу в режиме максимальной мощности, снижать темп износа рабочих поверхностей, не обеспечивает возможности отработки рабочих пар до больших зазоров.

Максимальный перепад давления (межвитковый, на зубьях обкладки статора) в режиме максимальной мощности, например, двигателя ДР-95 составляет 9…14 МПа ("Строительство нефтяных и газовых скважин на суше и на море". - М.: ОАО "ВНИИОЭНГ", №9, 2003, с.8).

Известен эксцентриковый винтовой насос или эксцентриковый винтовой двигатель, содержащий оболочку (остов) с наружной и внутренней поверхностями, выполненными в форме геликоида с полностью облицованным статором, в котором на торцовых краях содержатся уплотнения и стопорные кольца, которые монолитно переходят в облицовку постоянной толщины из эластомера для металлической оболочки (US 6666668 B1, Dec. 23, 2003).

Известная конструкция скрепляется шпильками, гайками и фланцами снаружи остова и используется в наземном оборудовании, например для героторных винтовых гидравлических насосов, где нет ограничений по наружным габаритам.

Недостатком известной конструкции является невозможность ее использования в скважинах, в обсадных трубах, например для героторных винтовых гидравлических двигателей для бурения нефтяных и газовых скважин.

Это объясняется увеличенной по диаметру входной стороны, а также выходной стороны части оболочки, уплотнений и стопорных колец, которые монолитно переходят в облицовку, выполненную из эластомера с постоянной толщиной.

Для героторных механизмов винтовых забойных двигателей, размещаемых в нефтяных и газовых скважинах, использование известной конструкции не обеспечивает существенного преимущества.

Известен статор винтового гидромотора, содержащий полый корпус с внутренней и наружной поверхностями в форме геликоида, внутренние конические резьбы по краям полого корпуса, закрепленную в корпусе обкладку из эластомера, образующую внутренние винтовые многозаходные зубья, предназначенные для размещения внутри корпуса ротора с наружными винтовыми многозаходными зубьями, а число зубьев ротора на единицу меньше числа зубьев эластомерной обкладки корпуса (US 6309195 B1, Oct. 30, 2001).

Недостатком известной конструкции является низкая прочность и жесткость (устойчивость) полого корпуса, преимущественно при осевой нагрузке на долото и ударных воздействиях от ясов в составе изогнутой колонны бурильных труб, при прохождении через радиусные участки ствола скважин при горизонтальном бурении, что объясняется уменьшенным поперечным сечением полого корпуса и его наружной поверхностью, выполненной в форме геликоида.

Недостатки известной конструкции объясняются также низким модулем упругости полого тонкостенного корпуса, что определяет недостаточную усталостную выносливость для обеспечения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, а также объясняются релаксацией напряжений в материале полого корпуса, которые искажают профиль сопряжения рабочей пары ротор-статор, вследствие чего уменьшается герметичность рабочей пары и возможность обеспечения энергетических характеристик, ресурса и надежности винтового героторного гидромотора с использованием известного статора при максимальном перепаде давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Известен статор винтового героторного гидромотора, содержащий полый корпус, установленную в нем статорную гильзу с внутренними винтовыми многозаходными зубьями (или с внутренней и наружной поверхностью, выполненной в форме геликоида), а также закрепленную в статорной гильзе обкладку с внутренними винтовыми многозаходными зубьями, выполненную из эластомера, например из резины (US 5171138, Dec. 15, 1992).

В известной конструкции статорная гильза выполнена в виде штампованной металлической трубчатой оболочки с внутренними и наружными винтовыми многозаходными зубьями.

Недостатком известной конструкции является неполное использование возможности повышения энергетических характеристик, ресурса и надежности винтового героторного гидромотора с использованием известного статора, повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки (на долото) при повышении максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Недостатки известной конструкции объясняются низким модулем упругости статорной трубчатой гильзы, плохой свариваемостью с массивным полым корпусом, что определяет недостаточную усталостную выносливость статорной гильзы для обеспечения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Недостатки известной конструкции объясняются также релаксацией напряжений в материале штампованной металлической статорной гильзы, которые искажают профиль сопряжения рабочей пары ротор-статор, вследствие чего уменьшается герметичность рабочей пары и возможность обеспечения энергетических характеристик, ресурса и надежности винтового героторного гидромотора с использованием известного статора при максимальном перепаде давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Недостатки известной конструкции объясняются также циклическим нагружением выполненных из эластомера винтовых зубьев в обкладке статора, а также статорной трубчатой гильзы с внутренними и наружными винтовыми многозаходными зубьями, обладающими малой жесткостью, которые подвергаются высокой деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к выделению тепла внутри материала обкладки зубьев, нарушению уплотнения в рабочей паре, разрушению зубьев или к отрыву эластомерной обкладки от статорной гильзы.

При этом температура в эластомерной обкладке может повышаться более интенсивно за счет ее меньшей массы, например до 80°С, а увеличение натяга в рабочей паре может составлять, например, до 0,08 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, не обеспечивает максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Известен винтовой героторный гидравлический насос или мотор, в котором статор выполнен в виде корпуса с внутренними винтовыми многозаходными зубьями, который содержит закрепленную в корпусе обкладку из эластомера, образующую внутренние винтовые многозаходные зубья, размещенный внутри корпуса ротор с наружными винтовыми многозаходными зубьями, а число зубьев ротора на единицу меньше числа зубьев корпуса (US 6358027 В1, Mar. 19, 2002).

Известная конструкция используется в качестве насоса для выкачивания нефти из вертикальных скважин, для чего профиль ротора вдоль продольной оси выполнен корригированным: с меньшим поперечным сечением и меньшей толщиной зубьев в нижней части насоса, показано на фиг.9, по сравнению с толщиной зубьев в верхней, нагнетающей части насоса, показано на фиг.6.

При этом профиль статора вдоль продольной оси также выполнен с разной толщиной эластомерной обкладки и (или) с уменьшением ширины впадин внутренних зубьев от верхней к нижней частям корпуса.

В нижней части насоса, показано на фиг.15, 20, имеется гарантированный зазор, в верхней, нагнетающей части насоса, имеется натяг, показано на фиг.13, 17, а при осевом перемещении ротора относительно центральной оси статора можно изменять величину натяга и (или) зазора.

Недостатком известной конструкции является отсутствие существенного преимущества регулировки и обеспечения требуемого радиального натяга зубьев рабочей пары ротор-статор за счет осевого перемещения ротора относительно статора при бурении наклонных и горизонтальных скважин, например при прохождении через радиусные участки ствола скважины при горизонтальном бурении, а также неполное использование возможности повышения энергетических характеристик, ресурса и надежности при использовании известной конструкции в качестве винтового героторного гидромотора для бурения наклонных скважин, в изогнутой колонне бурильных труб, содержащей гидравлические ясы, а также повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки (на долото) при повышении максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Для известной конструкции существует ограничение между перепадом давления (межвитковым, на зубьях обкладки статора) в режиме максимальной мощности и величиной натяга зубьев ротора в зубьях статора, при этом вместо натяга в известной конструкции в нижней части рабочей пары ротор-статор выполнен гарантированный зазор, что не позволяет повышать момент силы на выходном валу в режиме максимальной мощности, снижать темп износа рабочих поверхностей, не обеспечивает возможности отработки рабочих пар до больших зазоров.

Другим недостатком известной конструкции является низкая прочность и точность корпуса - трубчатых деталей, вследствие их выполнения в виде сварных узлов, что объясняется увеличенными в поперечном сечении габаритами, релаксацией напряжений присоединенных радиально фланцев, искривлением стенок корпуса, а также их центральной оси.

Другим недостатком известной конструкции являются большие поперечные силы (перекашивающий момент), действующие на совершающий планетарно-роторное вращение ротор, размещенный внутри эластомерной обкладки корпуса, вследствие гарантированных зазоров в нижней части рабочей пары ротор-статор, которые уменьшают ресурс и надежность.

Известен статор винтового героторного гидравлического насоса или мотора, содержащий корпус с внутренней поверхностью, выполненной с внутренними винтовыми многозаходными зубьями, закрепленные в корпусе охватываемую и охватывающую обкладки из эластомера, при этом охватываемая обкладка выполнена с внутренними винтовыми многозаходными зубьями, предназначенными для размещения ротора, имеющего наружную поверхность с винтовыми многозаходными зубьями, охватывающая обкладка скреплена с охватываемой обкладкой и с внутренней поверхностью корпуса, а число зубьев ротора на единицу меньше числа зубьев корпуса (US 6881045 В2, Apr. 19, 2005).

Недостатком известного статора является неполная возможность улучшения энергетических характеристик, надежности и ресурса винтовой героторной гидромашины при использовании статора в винтовом забойном двигателе, повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки за счет повышения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, снижения гидромеханических потерь за счет равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления и снижения контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

Недостатки известного статора для двигателя объясняются циклическим нагружением винтовых зубьев, выполненных из эластомеров разной прочности, твердости и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к выделению тепла внутри материала зубьев обкладки, нарушению натяга в рабочей паре, отслоению эластомерной обкладки от корпуса, а также к расслоению между эластомерными обкладками вследствие ухудшения отвода внутреннего тепла из эластомерной обкладки сквозь слой эластомерного материала, через стенки корпуса к буровому раствору затрубного пространства.

При этом температура в эластомерной обкладке может повышаться, например до 85°С, а увеличение натяга в рабочей паре может составлять, например, до 0,085 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, не обеспечивает максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности.

Недостатком известной конструкции является также низкая прочность корпуса статора и потеря его устойчивости, преимущественно при осевой нагрузке на долото и ударных воздействиях от ясов в составе изогнутой колонны бурильных труб в наклонных и горизонтальных скважинах, например при прохождении через радиусные участки ствола скважины при горизонтальном бурении, что объясняется тем, что он выполнен составным: из корпуса - гладкой трубы, охватываемой и охватывающей обкладок из эластомера, выполненных в форме геликоида.

Эластомерную охватываемую обкладку (постоянной толщины) выполняют из материала, например Ultra-Flex 114, а дополнительную охватывающую обкладку с внутренней поверхностью в форме геликоида, с внутренними винтовыми многозаходными зубьями, выполняют из более твердого и прочного материала.

При этом известный статор, при использовании его в винтовом героторном гидравлическом двигателе, не обеспечивает существенных преимуществ, например определенного темпа набора кривизны (при бурении наклонной скважины) вследствие разрушения корпуса, например при прохождении через радиусные участки ствола скважины при горизонтальном бурении, с использованием в колонне бурильных труб гидравлических ясов, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от гидравлических ясов, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для двигателя.

Известен статор винтового героторного гидравлического двигателя ДР-240РС ("Радиус-Сервис"), в котором внутри трубчатого корпуса с внутренней цилиндрической поверхностью привулканизована обкладка с внутренними винтовыми многозаходными многошаговыми зубьями, выполненная из резины (Балденко Д.Ф. и др. Одновинтовые гидравлические машины. Том 2. Винтовые забойные двигатели. - М., ОАО "Газпром", 2007, с.40, 41).

В известном двигателе отношение числа зубьев ротора и статора равно 5/6, длина обкладки статора составляет 5000 мм, перепад давления 7,5 МПа (для режима максимально допустимого дифференциального перепада давления), крутящий момент составляет 19 кН·м при расходе жидкости 35÷75 л/с.

Недостатком известной конструкции является внутренняя цилиндрическая поверхность трубчатого корпуса, ограничивающая предел усталостной выносливости эластомерной обкладки и прочность соединения обкладки с корпусом (адгезию), вследствие этого не обеспечивается возможность повышения энергетических характеристик, ресурса и надежности винтового гидравлического двигателя, максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки на долото в скважине.

Анализ причин уменьшения ресурса винтовых героторных двигателей показывает, что основной причиной отказа является разрушение зубьев обкладки и отрыв обкладки от статора. Это происходит вследствие высоких контактных нагрузок в зацеплении ротор - обкладка статора, повышения натяга в зацеплении рабочей пары от внутреннего нагрева и "набухания" резины от воздействия бурового раствора, больших скоростей потока абразивного бурового раствора, высокого перепада давления, возникающего при перегрузках и торможении двигателя. Увеличение длины рабочих органов позволяет снизить уровень контактных нагрузок в зацеплении ротор - обкладка статора и предотвратить преждевременное разрушение обкладки статора. Одновременно значительно повышаются энергетические характеристики двигателя, надежность и ресурс работы. Однако увеличение длины рабочих органов ротор - обкладка статора ухудшает "проходимость" компоновки низа бурильной колонны при бурении наклонно направленных скважин.

Недостатки известной конструкции объясняются циклическим нагружением выполненных из эластомера винтовых зубьев в обкладке статора, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к выделению тепла внутри материала зубьев обкладки.

При этом температура в эластомерной обкладке может повышаться, например до 60°С, увеличение натяга в рабочей паре может составлять до 0,05 мм на диаметр на каждые 10°С повышения температуры, что приводит к нарушению уплотнения в рабочей паре и разрушению зубьев в эластомерной обкладке статора, а также к отрыву обкладок от статора двигателя в скважине.

Для известной конструкции существует ограничение по ресурсу и надежности, а перепад давления в режиме максимальной мощности, составляющий, например, 7,5 МПа, не позволяет более повышать момент силы на выходном валу в режиме максимальной мощности, снижать темп износа рабочих поверхностей, не обеспечивает возможности отработки рабочих пар до больших зазоров.

Наиболее близким к заявляемой конструкции является статор винтовой героторной гидромашины, содержащий корпус с внутренней поверхностью, выполненной с внутренними винтовыми многозаходными зубьями, закрепленную в корпусе обкладку из эластомера, например из резины, образующую внутренние винтовые многозаходные зубья, предназначенные для размещения ротора, имеющего наружную поверхность с винтовыми многозаходными зубьями, число зубьев ротора на единицу меньше числа зубьев корпуса, минимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе на единицу больше разности чисел зубьев корпуса и ротора, максимальное число шагов винтовой линии каждого винтового зуба в корпусе на единицу меньше числа зубьев ротора, толщина ΔRкор стенки корпуса вдоль впадин его внутренних винтовых зубьев и высота h внутренних винтовых зубьев в корпусе связаны соотношением: ΔRкор=(1,414…2,618) h, а отношение толщины стенки корпуса вдоль впадин внутренних винтовых зубьев к его наружному диаметру находится в пределах 0,08…0,14 (RU 2300617 С2, 10.06.2007).

Недостатком известного статора является неполная возможность повышения энергетических характеристик, ресурса и надежности наиболее мощных винтовых героторных гидравлических двигателей, например с диаметром 172÷245 мм, для увеличения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки (на долото) за счет увеличения числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки, повышения длины обкладки статора, например до 5÷7 метров, увеличения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, снижения гидромеханических потерь путем обеспечения равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления, снижения контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

Технической задачей, на решение которой направлено изобретение, является повышение энергетических характеристик, ресурса и надежности наиболее мощных двигателей, например с диаметром 172÷245 мм, для увеличения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки (на долото) за счет увеличения числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки, повышения длины обкладки статора, например, до 5÷7 метров, увеличения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, снижения гидромеханических потерь путем обеспечения равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления, снижения контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

Другой технической задачей является снижение темпа падения частоты вращения ротора при увеличении крутящего момента на долоте за счет повышения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, а также снижения вероятности возникновения резонансных поперечных колебаний двигателя в скважине при осевых нагрузках, изменяемых при воздействии двигателя на забой, за счет синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

Другой технической задачей является предотвращение отрыва эластомерных обкладок от внутренней поверхности трубчатого корпуса за счет снижения контактных нагрузок в зоне максимальных скоростей скольжения и синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

Сущность технического решения заключается в том, что в статоре винтовой героторной гидромашины, содержащем трубчатый корпус с внутренней поверхностью, выполненной с внутренними винтовыми многозаходными зубьями, закрепленную в корпусе обкладку из эластомера, например из резины, образующую внутренние винтовые многозаходные зубья, предназначенные для размещения ротора, имеющего наружную поверхность с винтовыми многозаходными зубьями, число зубьев ротора на единицу меньше числа зубьев корпуса, шаги винтовых линий каждого внутреннего винтового зуба в корпусе и каждого винтового зуба ротора пропорциональны их числам зубьев, а центральные продольные оси ротора и корпуса смещены между собой на величину эксцентриситета, согласно изобретению минимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе равно числу зубьев корпуса, максимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе равно сумме чисел зубьев ротора и корпуса, толщина ΔRкор стенки корпуса вдоль впадин его внутренних винтовых зубьев и высота h внутренних винтовых зубьев в обкладке связаны соотношением ΔRкор=(0,618÷1,618)h, при этом длина L крепления обкладки в корпусе и наружный диаметр D корпуса связаны соотношением L=(20÷40)D.

Расстояние от одного из краев обкладки, закрепленной в корпусе, равно, по меньшей мере, 1,05 длины шага каждого внутреннего винтового зуба в корпусе.

Твердость обкладки с внутренними винтовыми многозаходными зубьями, выполненной из резины, составляет 63÷67 ед. Шор А.

Толщина ΔRкор стенки трубчатого корпуса вдоль впадин его внутренних винтовых зубьев выполнена в пределах ±5% от толщины стенки корпуса в поперечном сечении впадин по краям зубьев.

В заявляемой конструкции за счет того, что минимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе равно числу зубьев корпуса, максимальное число шагов винтовой линии каждого внутреннего винтового зуба в корпусе равно сумме чисел зубьев ротора и корпуса, толщина ΔRкор стенки корпуса вдоль впадин его внутренних винтовых зубьев и высота h внутренних винтовых зубьев в обкладке связаны соотношением ΔRкор=(0,618÷1,618)h, при этом длина L крепления обкладки в корпусе и наружный диаметр D корпуса связаны соотношением L=(20÷40) D, повышаются энергетические характеристики, ресурс и надежность наиболее мощных двигателей, например с диаметром 172÷245 мм, увеличивается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности, допустимая осевая нагрузка (на долото) за счет увеличения числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки, повышения длины обкладки статора, например до 5÷7 метров, увеличения максимального перепада давления (межвиткового, на зубьях обкладки статора) в режиме максимальной мощности, снижения гидромеханических потерь путем обеспечения равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления, снижения контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

При этом заявляемая конструкция обеспечивает существенные преимущества, например максимальный темп набора кривизны скважины для винтового героторного гидравлического двигателя, используемого для бурения наклонных скважин, например при прохождении через радиусные участки ствола скважины при горизонтальном бурении, за счет большей прочности, упругости и прямолинейности стенок (центральной оси) корпуса, при использовании забойного двигателя в колонне бурильных труб с гидравлическими ясами, с вращением (от ротора буровой) изогнутой колонны бурильных труб, с ударными нагрузками и ударными импульсами от гидравлических ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб.

Возможность использования двигателя в наклонных и горизонтальных скважинах обеспечивается за счет повышения максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности, который составляет, например, 29÷35 МПа, а также повышения усталостной выносливости эластомерной обкладки за счет более прочного, с большим пределом упругости корпуса, сохранения прямолинейности его стенок, воспринимающих реакции от регулятора угла и реактивного момента, скрепляемого с забойным двигателем при бурении изогнутой наклонной скважины, с нулевым натягом в рабочей паре ротор-статор при меньшем уровне контактных нагрузок в зоне максимальных скоростей скольжения и за счет синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер между зубьями ротора и обкладки.

В заявляемой конструкции за счет того, что расстояние от одного из краев обкладки, закрепленной в корпусе, равно, по меньшей мере, 1,05 длины шага каждого внутреннего винтового зуба в корпусе, твердость обкладки с внутренними винтовыми многозаходными зубьями, выполненной из резины, составляет 63÷67 ед. Шор А, толщина ΔRкор стенки трубчатого корпуса вдоль впадин его внутренних винтовых зубьев выполнена в пределах ±5% от толщины стенки корпуса в поперечном сечении впадин по краям зубьев, улучшается демпфирование перекашивающих моментов в выходной части ротора, обеспечивается меньший уровень вибраций, повышенная плавность хода и усталостная выносливость (ресурс), повышенная стойкость: абразивная и в среде нефтепродуктов, высокая упругость, эластичность и надежность уплотнения рабочей пары ротор-статор в режиме максимальной мощности, обеспечивается повышенная прочность крепления (адгезия) резиновой обкладки статора с поверхностью внутренних винтовых зубьев в корпусе.

Ниже представлен лучший вариант конструкции статора для винтового героторного гидравлического двигателя ДРУ-240РС с числом заходов (отношением числа зубьев ротора и статора) 3/4, наружным диаметром 240 мм и длиной обкладки статора 5000 мм (типа Even wall).

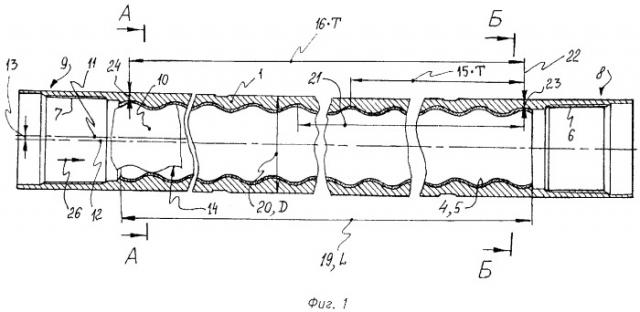

На фиг.1 показан продольный разрез статора винтового героторного гидравлического двигателя.

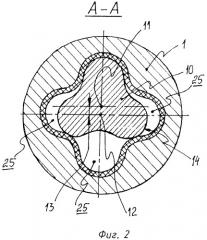

На фиг.2 показан разрез А-А на фиг.1 поперек статора и ротора винтового героторного гидравлического двигателя.

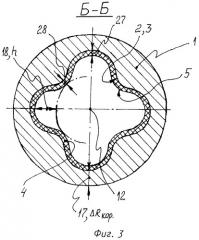

На фиг.3 показан разрез Б-Б на фиг.1 поперек статора винтового героторного гидравлического двигателя.

Статор винтовой героторной гидромашины содержит трубчатый корпус 1 с внутренней поверхностью 2, выполненной в форме геликоида, по существу - с внутренними винтовыми многозаходными многошаговыми зубьями 3, закрепленную в корпусе 1 обкладку 4 из эластомера, например из резины, выполненную в форме геликоида, по существу - с внутренними винтовыми многозаходными многошаговыми зубьями 5, а также содержит две внутренние конические резьбы 6, 7, расположенные по краям соответственно 8, 9 корпуса 1, показано на фиг.1, 2, 3.

Статор предназначен для винтового героторного многозаходного гидравлического двигателя, где поз.10 - ротор, поз.11 - центральная продольная ось ротора 10, поз.12 - центральная продольная ось трубчатого корпуса 1 и эластомерной обкладки 4, закрепленной в трубчатом корпусе 1, поз.13 - величина эксцентриситета ротора 10, установленного в эластомерной обкладке 4 корпуса 1, поз.14 - винтовые многозаходные многошаговые зубья ротора 10, число зубьев 14 ротора 10 на единицу меньше числа зубьев 3 корпуса 1, показано на фиг.1, 2.

При этом шаг Т (или ход Pz) винтовой линии каждого внутреннего винтового зуба 3 равен расстоянию по соосной поверхности между двумя положениями точки, образующей линию винтового зуба, соответствующими ее полному обороту вокруг оси зубчатого колеса, например вокруг центральной продольной оси 12 трубчатого корпуса 1, а также эластомерной обкладки 4, закрепленной в трубчатом корпусе 1, показано, например, в ГОСТ 16530-83, стр.17.

Минимальное число шагов 15·Т винтовой линии каждого внутреннего винтового зуба 3 в корпусе 1 равно числу зубьев 3 корпуса 1, а также равно числу зубьев 5 в обкладке 4, показано на фиг.1.

Максимальное число шагов 16·Т винтовой линии каждого внутреннего винтового зуба 3 в корпусе 1 равно сумме чисел зубьев 14 ротора 10 и зубьев 3 корпуса 1, показано на фиг.1.

Толщина 17, ΔRкор стенки корпуса 1 вдоль впадин его внутренних винтовых зубьев 3 и высота 18, h внутренних винтовых зубьев 5 в обкладке 4 связаны соотношением ΔRкор=(0,618÷1,618)h, при этом длина 19, L крепления обкладки 4 в корпусе 1 и наружный диаметр 20, D корпуса 1 связаны соотношением L=(20÷40)D, показано на фиг.1, 3.

Расстояние 21 от одного из краев 22 обкладки 4, закрепленной в корпусе 1, равно, по меньшей мере, 1,05 длины шага Т каждого внутреннего винтового зуба 3 в корпусе 1, показано на фиг.1.

Твердость обкладки 4 с внутренними винтовыми многозаходными зубьями 5, выполненной из резины ИРП-1226-5, составляет 63÷67 ед. Шор А.

Толщина 17, ΔRкор стенки трубчатого корпуса 1 вдоль впадин его внутренних винтовых зубьев 3 выполнена в пределах ±5% от толщины 23 или 24 стенки корпуса 1 в поперечном сечении впадин по краям зубьев 3, показано на фиг.1.

На фиг.1, 2 показано: поз.25 - многозаходные винтовые (шлюзовые) камеры между зубьями 14 ротора 10 и зубьями 5 эластомерной обкладки 4; поз.26 - направление потока рабочей жидкости (бурового раствора); поз.27 - толщина эластомерной обкладки 4 во впадинах зубьев 3 корпуса 1; поз.28 - толщина эластомерной обкладки 4 на выступах зубьев 3 корпуса 1.

Толщина 27 эластомерной обкладки 4 во впадинах зубьев 3 корпуса 1 и толщина 28 эластомерной обкладки 4 на выступах зубьев 3 корпуса 1 связаны между собой определенным соотношением или могут быть выполнены с постоянной величиной.

Минимальное число шагов (4) винтовой линии каждого внутреннего винтового зуба 3 в корпусе 1 равно числу зубьев 4 корпуса 1, а максимальное число шагов (7) винтовой линии каждого внутреннего винтового зуба 3 в корпусе 1 равно сумме чисел зубьев 14 ротора 10 и зубьев 3 корпуса 1, что образует типоразмер двигателей с определенным числом заходов рабочих органов (отношением чисел зубьев ротора и корпуса) в корпусе одного наружного диаметра, например 3/4, 4/5, 5/6, 6/7, 7/8, при синхронизации работы большего числа многозаходных многошаговых винтовых (шлюзовых) камер 25 между зубьями 14 ротора 10 и зубьями 5 обкладки 4, а также образует типоразмер двигателей различного диаметра и длины, по существу, с наружным диаметром 172÷245 мм и длиной обкладки статора 5÷7 метров увеличенной максимальной мощности, момента силы в режиме максимальной мощности при заданной частоте вращения и расходе рабочей жидкости для бурения нефтяных и газовых скважин долотами с наружными диаметрами 190,5÷269,9 мм.

Конструкция статора при ее использовании в винтовом героторном гидравлическом двигателе работает следующим образом: поток бурового раствора 26 под давлением, например, 25…33 МПа в режиме максимальной мощности по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры 25 между зубьями 14 ротора 10 и зубьями 5 эластомерной обкладки 4 и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 10 внутри эластомерной обкладки 4, закрепленной в трубчатом корпусе 1.

Винтовые зубья 5 эластомерной обкладки 4, закрепленной в трубчатом корпусе 1, подвергаются сложной деформации и изгибу при планетарно-роторном вращении ротора 10 внутри статора.

Винтовые (шлюзовые) камеры 25 между зубьями 14 ротора 10 и зубьями 5 эластомерной обкладки 4 имеют переменный объем и периодически перемещаются по потоку 26 бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Обкладка 4, выполненная из резины ИРП-1226-5, работает в напряженных условиях: при наличии в рабочей паре (ротор 10 - обкладка 4) нулевого натяга, контактное давление составляет 3÷5 МПа, скорость скольжения 0,5÷3,0 м/с, частота нагружения до 30 Гц и гидростатическое давление до 50 МПа.

Одним из существенных факторов, определяющих нагрузки, например, в шарнирных узлах карданного вала, соединенных с ротором 10 героторного гидравлического двигателя и шпинделем, оказывающих влияние на стойкость и эффективность работы долота, являются интенсивные поперечные колебания, обусловленные отличиями конструкции винтовых забойных двигателей от других типов забойных двигателей, например турбобуров.

Ротор 10, расположенный в обкладке 4 корпуса 1 эксцентрично, с величиной эксцентриситета 13, при работе двигателя совершает планетарное движение - вращение вокруг своей оси 11 и обращение относительно оси 12 корпуса 1 с частотой в Zp раз больше частоты вращения вала двигателя (карданного вала, вала шпинделя), где Zp - число зубьев ротора 10, показано на фиг.2.

Основными причинами поперечных колебаний винтового забойного двигателя, соединенного с валом шпинделя карданным валом, являются инерционные силы вращающего