Способ извлечения труб из скважины и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к бурению нефтяных и газовых скважин, а именно к способам извлечения из скважины колонны прихваченных труб. Способ включает спуск на правых рабочих трубах на рабочую глубину в скважину устройства, состоящего из механизма фиксации и механизма реверса, к выходному валу которого через переходник и соединительную трубу присоединен ловильный инструмент с левой резьбой до его контакта с головой прихваченной колонны, фиксацию устройства путем подачи промывочной жидкости в механизм фиксации и выдвижения подпружиненных якорей, навинчивание влево ловильного инструмента на голову прихваченной колонны труб под действием преобразованного механизмом реверса правого вращения колонны рабочих труб в левое вращение ловильного инструмента, откручивание резьбы в соединении труб колонны, расфиксирование устройства, извлечение из ствола скважины на поверхность отвинченной от прихваченной колонны части труб. После определения верхней границы прихвата и места расположения механизма фиксации УРТ в стволе и вычисления длины соединительной трубы вычисляют М1 максимально допустимый крутящий момент для конструкции свободной части прихваченной колонны, вычисляют вес Р конструкции составной колонны, вычисляют максимально допустимое растягивающее усилие для конструкции составной колонны. После установки и навинчивания ловильного инструмента на голову колонны и расфиксирования УРТ к голове рабочих труб на устье прикладывают максимально допустимое для конструкции составной колонны растягивающее усилие и после фиксации УРТ в скважине прикладывают крутящий момент М1 к колонне рабочих труб и производят плавное уменьшение растягивающего усилия до величины Р. Если при этом не начинается развинчивание колонны в резьбовом соединении на верху прихваченной трубы, производят последовательные ступенчатые снижения растягивающего усилия на величину, соответствующую весу трубы в свободной части прихваченной колонны, начиная от веса трубы привинченной к прихваченной трубе. После каждого снижения величины растягивающего усилия контролируют начало развинчивания по показаниям датчика на приводе вращения. Повышается надежность и производительность извлечения прихваченных труб. 2 н. и 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к нефтяной и газовой промышленности, а именно к способам извлечения труб из скважины и устройствам для развинчивания труб (далее УРТ) в скважине.

Изобретение может быть использовано при ликвидации аварий, связанных с прихватом труб при бурении, а также при капитальном ремонте скважин.

Известен способ извлечения не прихваченной части колонны бурильных труб методом развинчивания по частям с применением колонны бурильных труб с левой резьбой (левая колонна бурильных труб) (см. книгу: Коломоец А.В. Предупреждение и ликвидация прихватов в разведочном бурении. - М.: Недра, 1985, с.90), заключающийся в следующем:

- доставляют левую бурильную колонну на скважину и меняют правую (рабочую) бурильную колонну на левую;

- на левых бурильных трубах спускают в скважину ловильный инструмент с левой резьбой (левый ловильный инструмент) и устанавливают на голове (верхнем конце) колонны извлекаемых труб;

- вращают влево бурильную колонну вместе с ловильным инструментом и отвинчивают часть извлекаемых труб;

- поднимают отвинченную часть труб на поверхность и, при необходимости, процесс извлечения труб повторяют.

Недостатки данного способа:

- низкая надежность, так как при отвинчивании извлекаемых труб требуется прикладывать большой крутящий момент для страгивания (срыва) резьбового соединения, что может привести при определенных условиях, например большой длине объединенной колонны, наличии в колонне деформированных или изношенных труб, к поломке стенок или резьб труб и тем самым усугубить аварийную ситуацию;

- низкая производительность, связанная с дополнительными затратами времени на замену правой колонны бурильных труб на левую, и наоборот;

- необходимость иметь на площадке достаточное количество левых труб или доставлять их к месту бурения, что связано с большими затратами времени и средств.

В производственных условиях на несколько буровых установок или на партию обычно имеется только один комплект такого инструмента с левой резьбой. При возникновении аварий он перевозится с одного бурового агрегата на другой за десятки, а иногда и за сотни километров.

Кроме этого, наличие на буровой двух колонн (с правой и левой резьбой), особенно при большой глубине скважины, увеличивает нагрузку на вышку и ухудшает условия труда.

Известен также способ извлечения неприхваченной части колонны труб (см. книгу: Коломоец А.В. Предупреждение и ликвидация прихватов в разведочном бурении. - М.: Недра, 1985, с.200), заключающийся в последовательном развинчивании и извлечении на поверхность бурильных труб с помощью УРТ, которое опускается в скважину на рабочих трубах с правой резьбой.

УРТ состоит из механизма фиксации и механизма поворота, к выходному валу которого на соединительной трубе присоединен ловильный инструмент с левой резьбой.

Перед спуском УРТ проводится профиле- или кавернометрия скважины для определения ближайшего от верхнего конца прихваченных бурильных труб сужения ствола и определяется длина соединительных труб между выходным валом УРТ и присоединяемым к нему ловильным инструментом таким образом, чтобы при постановке ловильного инструмента на голову прихваченной колонны труб механизм фиксации УРТ находился в суженной части ствола.

Осуществляется спуск на правых рабочих трубах на расчетную глубину в скважину УРТ до контакта ловильного инструмента с головой колонны прихваченных труб, затем в расчетном месте ствола скважины выполняется фиксация УРТ путем повышения давления промывочной жидкости, подаваемой через колонну рабочих труб в механизм фиксации, где она приводит к расширению нагнетательный шланг до его контакта (упора) со стенками скважины.

Производится навинчивание ловильного инструмента на голову прихваченной колонны труб под действием преобразованного механизмом вращения правого вращения колонны рабочих труб в левое вращение ловильного инструмента.

Затем выполняется развинчивание резьбы в соединении труб прихваченной колонны и производится расфиксирование устройства путем понижения давления промывочной жидкости, приводящего к сжатию нагнетательного шланга и прекращению его контакта со стенками скважины, т.е. возврату механизма фиксации в исходное (транспортное) положение.

Производится извлечение из скважины на поверхность отвинченной от прихваченной колонны трубы.

В приведенном способе можно выделить ряд недостатков.

Заложенный в способе принцип дискретного отвинчивания преимущественно верхней трубы в прихваченной колонне требует столько раз опускать и извлекать УРТ, сколько труб оказалось в прихваченной колонне до места прихвата. Каждая спускоподъемная операция сопровождается большими гидродинамическими перепадами давления, соударениями со стенками скважины, которые, в свою очередь, могут вызвать такие геологические осложнения, как нарушение устойчивости ствола, вывалы, осыпи и обрушения стенок скважины. Эти последствия могут привести к осложнению аварии, что значительно уменьшает его надежность.

Кроме этого, низкая надежность способа связана также с малой надежностью работы механизма фиксации, в котором в качестве упорного элемента использован нагнетательный шланг, который может проскальзывать особенно при воздействии больших крутящих моментов, необходимых для «срыва» резьбы в начале развинчивания.

Большое количество спускоподъемных операций, малопроизводительное поодиночное развинчивание путем циклического (дискретного) вращения ловильного инструмента и такой же малопроизводительный поодиночный процесс извлечения труб из скважины приводят к значительному увеличению продолжительности извлечения и ликвидации аварии.

Кроме этого, резьбовые соединения развинчиваемых труб, интенсивно нагруженные и частично деформированные от действия веса объединенной колонны труб и изгибающих деформаций, создаваемых вращающейся колонной под воздействием крутящего момента привода, расположенного на поверхности скважины, для «срыва» и начала гарантированного развинчивания требуют приложения таких величин крутящих моментов, которые могут привести к механическому разрушению труб. Это приводит, как показывает практика, к развинчиванию, в первую очередь, наиболее «слабого» резьбового соединения, которое располагается гораздо выше места прихвата, что также снижает эффективность способа.

Приведенный анализ показывает, что недостатками данного способа-прототипа являются низкая надежность и низкая производительность.

Приведенный способ реализован с использованием известного УРТ для отвинчивания неприхваченной части колонны труб (см. ту же книгу: Коломоец А.В. Предупреждение и ликвидация прихватов в разведочном бурении. - М.: Недра, 1985, с.200).

УРТ состоит из механизма фиксации и механизма поворота, выполненного в виде приводного гидравлического поршневого двигателя дифференциального действия и поворотного узла, к шпинделю которого присоединяется ловильный инструмент.

Механизм фиксации УРТ включает корпус, сальники, через которые проходит бурильная труба с редукционным клапаном, нагнетательный шланг, уложенный витками на корпусе, пружинную подвеску и шлицевое соединение.

Гидравлический поршневой двигатель состоит из нагнетательной камеры, цилиндра с крышками, поршня, соединенного с верхним и нижним штоками, клапанов, сидящих на общей тяге и защищенных от скоростного напора промывочной жидкости стаканами, двух пружин и двух ограничителей хода поршня.

Поворотный узел УРТ состоит из корпуса со шлицевой муфтой, ограничителя и пяты, имеющей радиально-упорные подшипники и храповые кулачки, шлицевого штока и геликоидальнего штока, соединенных с нижним штоком гидродвигателя, геликоидальной храповой муфты, имеющей кулачковое зацепление со шпинделем, переходника для присоединения ловильных труб с метчиком или колоколом, контрольной храповой муфты, имеющей щлицевое соединение со шпинделем и опирающейся на пружину.

Соединения деталей двигателя и поворотного узла, а также ловильного инструмента со шпинделем имеют левую резьбу. Рабочие (бурильные) трубы выше механизма фиксации имеют правую резьбу.

Шланг механизма фиксации сообщается с бурильными трубами, поэтому при подаче промывочной жидкости он раздувается, упирается в стенки скважины и удерживает от вращения корпус и одновременно через шлицевое соединение удерживает бурильные трубы в процессе работы.

Гидравлический поршневой двигатель работает при подаче промывочной жидкости в нагнетательную камеру и обеспечивает связанным с ним шлицевому и геликоидальному штокам поворотного узла возвратно-поступательное перемещение. При движении геликоидального штoкa вверх геликоидальная храповая муфта поворачивается по часовой стрелке, при этом благодаря косым зубьям она выходит из зацепления со шпинделем. Последний входит в зацепление c опорной плитой через контрольную храповую муфту и этим обеспечивается удержание ловильного инструмента от поворота по часовой стрелке вследствие упругости колонны и аварийных бурильных труб. При ходе геликоидального штока вниз геликоидальная храповая муфта войдет в зацепление со шпинделем и повернет его совместно с ловильным инструментом влево на некоторый угол.

Таким образом, осуществляется циклическое (дискретное) вращение ловильного инструмента влево, что обеспечивает навинчивание колокола или метчика, а также отвинчивание резьбы извлекаемых труб. При этом необходимые перемещения УРТ вверх или вниз при навинчивании ловильного инструмента или развинчивании эвакуируемых труб обеспечиваются пружинной подвеской в верхней части механизма фиксации. Когда процесс отвинчивания очередной трубы закончен, механизм фиксации приводится в нерабочее состояние и отвинченную трубу поднимают на поверхность.

Недостатком данного устройства является его низкая надежность из-за большой сложности конструкции, а также присутствия в его работе ударных нагрузок, негативно влияющих на состояние стенок скважины, что может привести даже после извлечения первой трубы к завалу скважины и усилению аварийной ситуации.

Низкая надежность также является следствием низкой надежности работы механизма фиксации, в котором в качестве упорного элемента использован нагнетательный шланг, который может проскальзывать особенно при воздействии больших крутящих моментов, необходимых для «срыва» резьбы в начале процесса развинчивания.

Кроме этого, поштучное развинчивание и извлечение труб определяют низкую производительность процесса.

Наиболее близким по технической сущности к предлагаемому УРТ является «Устройство для отвинчивания труб в скважине» (патент Республики Беларусь №4314 по Кл. Е21В 23/00, Е21В 23/04, опубл. 30.03.2002 г.), в основу которого положен синусошариковый редуктор. УРТ состоит из корпуса синусошарикового редуктора, в котором на шпонке расположены наружные втулки, сверху на него ввинчена упорная втулка, а снизу выполнена резьба для крепления ловильного инструмента. Внутри корпуса установлен входной полый вал, на котором на шпонке расположены внутренние втулки, в верхней части полого вала подвижно установлена втулка с резьбой для присоединения труб рабочей колонны. Между внутренними и наружными втулками расположено водило, по прорезям которого, как и по замкнутым синусоидальным канавкам внутренних и наружных втулок, перемещаются тела качения - шарики. В верхней части водила на осях расположены три якоря, подпружиненных с помощью пластинчатых пружин. В выбранной кинематической схеме синусошарикового редуктора входной вал с внутренними втулками является ведущим звеном редуктора, наружные втулки с корпусом и ловильным инструментом - ведомым звеном, а водило с якорями - заторможенным звеном редуктора.

Недостатком данного устройства является низкая надежность фиксации УРТ в скважине, особенно проявляющаяся при неудовлетворительном состоянии стенок скважины (наличие локальной физико-механической неоднородности в структуре породы, вывалы, пустоты и т.д.). В таких условиях за счет возможного отсутствия упора, например из-за частичного перемещения одного из якорей в стенку скважины при ее разрушении или вывале, может происходить перекос расположения ловильного инструмента относительно оси скважины, приводящий к осложнению начала процесса наворачивания ловильного инструмента на голову прихваченной колонны, что снижает его надежность.

Кроме этого, механизм фиксации приводится в действие при достижении метчиком головы прихваченной колонны путем принудительного направленного вниз осевого перемещения данного устройства с помощью системы буровой установки. Только при этом водило синусошарикового редуктора движется вниз относительно корпуса, в результате чего подпружиненные якоря, перемещаются по выступу втулки и, раскрываясь, стопорят УРТ внутри скважины. Это приводит к значительным нагрузкам на соединительные резьбы труб в прихваченной колонне. Нагруженное и зажатое состояние резьбового соединения развинчиваемых труб в прихваченной колонне от действия веса рабочей колонны труб с УРТ и усиленное вертикальной нагрузкой от системы буровой установки (для фиксации УРТ в скважине), а также значительное расстояние от места приложения крутящего момента до места развинчивания приводят к возникновению изгибающих деформаций объединенной колонны рабочих и аварийных труб. Это не позволяет из-за возможности разрушения труб приложить крутящий момент такой величины, которая гарантирует «срыв» резьбы и начало ее развинчивания, что также уменьшает надежность.

Недостатком устройства является также низкая производительность, обусловленная необходимостью реализации процесса последовательного отворачивания и извлечения из скважины по одной трубе начиная с верхней, т.к. именно на ее резьбовое соединение будет воздействовать наименьшая вертикальная нагрузка по сравнению с трубами, расположенными ниже.

Реализованный принцип дискретного отвинчивания резьбы верхней трубы в прихваченной колонне требует столько раз опускать и извлекать УРТ, сколько труб оказалось в прихваченной колонне до места прихвата. Каждая спускоподъемная операция сопровождается большими гидродинамическими перепадами давления, соударениями со стенками скважины, которые, в свою очередь, могут вызвать такие геологические осложнения, как нарушение устойчивости ствола, вывалы, осыпи и обрушения стенок скважины. Эти последствия могут привести к осложнению аварии, что также значительно уменьшает надежность.

Описанные в упомянутой книге Коломойца А.В. способ извлечения неприхваченной части колонны труб и «Устройство для отвинчивания труб в скважине» (патент Республики Беларусь №4314 по Кл. Е21В 23/00, Е21В 23/04, опубл. 30.03.2002 г.) являются наиболее близкими к предлагаемому техническому решению.

Таким образом, недостатками известного способа и устройства для его осуществления являются низкая надежность и низкая производительность.

Техническая задача, решаемая изобретением, состоит в повышении надежности и производительности извлечения из скважины колонны прихваченных труб.

Для решения этой технической задачи в предлагаемом способе, как и в известном,

- проводят профиле- или кавернометрию скважины, определяют верхнюю границу прихвата и ближайшее от головы прихваченной колонны место в скважине (неразработанное, с устойчивыми и прочными стенками) для надежной фиксации УРТ;

- вычисляют длину соединительной трубы и устанавливают ее с ловильным инструментом на УРТ исходя из требования, чтобы при постановке ловильного инструмента на голову прихваченной колонны механизм фиксации УРТ находился в определенном (предыдущим действием) месте, обеспечивающем надежную фиксацию в скважине;

- осуществляют спуск на правых рабочих трубах на расчетную глубину в скважину УРТ до контакта ловильного инструмента с головой прихваченной колонны труб;

- выполняют фиксацию УРТ в расчетном месте скважины путем повышения давления промывной жидкости, подаваемой через колонну рабочих труб в механизм фиксации и выдвижения подпружиненных якорей до упора со стенками скважины;

- производят навинчивание (влево) ловильного инструмента на голову прихваченной колонны труб (под действием преобразованного механизмом реверса правого вращения колонны рабочих труб в левое вращение ловильного инструмента);

- выполняют развинчивание (влево) резьбы в соединении труб прихваченной колонны;

- производят расфиксирование УРТ в скважине (понижением давления промывной жидкости в механизме фиксации и возвращением подпружиненных якорей в исходное (транспортное) положение);

- извлекают из скважины на поверхность на рабочих трубах: УРТ с соединительной трубой, ловильным инструментом и отвинченную от прихваченной колонны трубу.

В отличие от прототипа в предлагаемом способе после проведения профиле- или кавернометрии скважины, определения верхней границы прихвата и места расположения механизма фиксации УРТ в стволе, вычисления длины и установки на УРТ соединительной трубы с ловильным инструментом:

- вычисляют L1 - длину свободной части прихваченной колонны от места прихвата до механизма реверса УРТ;

- вычисляют L2 - длину составной колонны от места прихвата до привода вращения колонны на поверхности устья скважины;

- вычисляют M1 - максимально допустимый крутящий момент для конструкции свободной части прихваченной колонны длиной L1;

- вычисляют Р - вес конструкции составной колонны длиной L2, с учетом веса УРТ;

- вычисляют F - максимально допустимое растягивающее усилие для конструкции составной колонны длиной L2, с учетом конструкции УРТ,

а после установки и навинчивания ловильного инструмента на голову колонны прихваченных труб и расфиксирования УРТ в скважине понижением давления промывной жидкости к голове рабочих труб на устье скважины прикладывают максимально допустимое для конструкции составной колонны растягивающее усилие F и после фиксации УРТ в скважине приводом вращения прикладывают крутящий момент Мкр к колонне рабочих труб величиной не более М1 и производят плавное уменьшение растягивающего усилия F до величины Р; если при этом не начинается развинчивание колонны в резьбовом соединении на верху прихваченной трубы, производят последовательные ступенчатые снижения растягивающего усилия F<Р на величину, соответствующую весу трубы в свободной части прихваченной колонны, начиная от веса трубы, привинченной к прихваченной трубе, и после каждого снижения величины растягивающего усилия контролируют начало развинчивания резьбового соединения по показаниям соответствующего датчика на приводе вращения колонны рабочих труб на поверхности скважины.

После развинчивания и подъема на поверхность части прихваченной колонны все операции повторяют до полного извлечения труб или до принятия решения о прекращении ликвидации аварии.

Существенными отличительными признаками заявленного способа в сравнении с прототипом являются следующие.

1. После проведения профиле - или кавернометрии скважины и определения верхней границы прихвата и места расположения механизма фиксации УРТ, вычисления длины и установки соединительной трубы вычисляют необходимые для осуществления способа:

L1 - длину свободной части прихваченной колонны от места прихвата до механизма реверса УРТ.

L2 - длину составной колонны от места прихвата до привода вращения колонны на поверхности устья скважины;

M1 - максимально допустимый крутящий момент для конструкции свободной части прихваченной колонны длиной L1;

P - вес конструкции составной колонны длиной L2, с учетом веса УРТ;

F - максимально допустимое растягивающее усилие для конструкции составной колонны длиной L2, с учетом конструкции УРТ.

Практика ликвидации аварий, связанных с прихватами и извлечением труб прихваченной колонны методом развинчивания, свидетельствует о малой эффективности известного способа, определяемой, с одной стороны, малой производительностью отвинчивания и излечения из колонны одиночных труб, а, с другой стороны, большой вероятностью механического разрушения труб или резьб. Это является следствием приложения не рассчитанных величин механических усилий к объединенной конструкции рабочей и прихваченной колонн труб. В первом случае нагрузки были малы по сравнению с требуемыми для достаточной эффективности, а во втором случае превышали предел прочности конструктивных элементов объединенной колонны труб.

Предложенные вычисления позволяют определить и использовать максимально допустимые величины нагрузок на конструктивные элементы для повышения эффективности развинчивания.

2. После навинчивания ловильного инструмента на голову прихваченной колонны труб производят расфиксирование УРТ и к голове рабочих труб на устье скважины прикладывают максимально допустимое для конструкции составной колонны, с учетом УРТ, растягивающее усилие F.

После навинчивания ловильного инструмента на голову прихваченной колонны труб образуется составная колонна, в состав которой входят колонна прихваченных труб и колонна рабочих труб с присоединенным к ней УРТ с соединительной трубой и ловильным инструментом. Резьбовые соединения труб в колоннах будут нагружены весом определенной части объединенной колонны и нагрузка в каждом конкретном соединении будет тем больше, чем большее количество труб будет расположено над этим резьбовым соединением. Кроме этого, воздействие крутящего момента от привода вращения колонны рабочих труб на поверхности скважины будет приводить к спиралевидной деформации объединенной колонны, которая, особенно при ее большой длине, будет приводить к перекосам резьбовых соединений труб, что будет значительно увеличивать величину крутящего момента, необходимую для «срыва» резьбы и начала развинчивания. Вместе с тем такие деформирующая и весовая нагрузки на резьбовое соединение могут привести к разрушению трубы в резьбовом соединении при приложении крутящего момента соответствующей величины. Приложение максимально допустимого растягивающего усилия F, превосходящего весовую нагрузку Р составной колонны труб, позволит гарантированно создать растягивающие усилия в резьбовых соединениях трубной колоны, превосходящие усилия сжатия от веса колонны. Это необходимо для того, чтобы иметь гарантированное «обнуление» величины нагрузок в резьбовом соединении колонны прихваченных труб максимально приближенным к месту прихвата, что позволит создать условия для извлечения прихваченной колонны за одну операцию. Это обеспечит максимальную надежность и производительность извлечения из скважины колонны прихваченных труб.

3. Производят фиксацию УРТ повышением давления промывочной жидкости и приводом вращения на устье скважины прикладывают к колонне рабочих труб момент кручения Мкр, соответствующий по величине вычисленному максимально допустимому для конструкции свободной части прихваченной колонны от места прихвата до механизма реверса значению M1.

Конструкция составной колонны при воздействии на нее собственного веса и крутящего момента находится в сложном силовом нагружении и имеет свои конструктивно слабые места и элементы. В связи с этим, максимально допустимая величина крутящего момента, определяемая из условия обеспечения механической прочности объединенной колонны, не может быть превышена во избежание осложнения аварии.

Учитывая, что если Мкр меньше чем М1 в i × q раз,

где i - передаточное отношение синусошарикового редуктора,

q - коэффициент полезного действия (далее кпд) синусошариковой передачи, то величина крутящего момента Мкр, обеспечивающего максимально эффективный процесс реализации развинчивания, определяется из выражения

0,9M1/i × q≤Мкр≤0,95М1/i × q,

где М1 - максимально допустимый крутящий момент для конструкции свободной части прихваченной колонны длиной L1 от места прихвата до механизма реверса УРТ,

i - передаточное отношение синусошарикового редуктора,

q - кпд синусошариковой передачи.

Величина крутящего момента из выражения Мкр≥0,9 М1/i × q определяет такую величину крутящего момента, которая будет оказывать эффективное силовое воздействие на резьбовое соединение труб в процессе раскручивания трубных резьб, меньше которого, при возможном «прихвате» или перекосе резьб, начало развинчивания и его завершение проблематичны. При Мкр≤0,95 М1/i × q величина крутящего момента ограничивается величиной, достаточно приближенной к максимальной, при превышении которой может произойти разрушение материала трубы по резьбе или в другом локально напряженном или изношенном месте.

При выполнении приведенного выше условия определения Мкр обеспечивается как максимальная надежность, так и максимальная эффективность, т.к. для развинчивания прикладывается максимально допустимый с прочностной точки зрения крутящий момент, который является и максимально эффективным.

4. При приложенном максимально возможном для конструкции составной колонны крутящем моменте Мкр производят плавное уменьшение растягивающего усилия F до величины Р, компенсирующей в месте резьбового соединения прихваченной трубы и трубы, присоединенной к ней сверху, сжимающую нагрузку от веса составной колонны. Это необходимо для того, чтобы гарантированно происходила разгрузка резьбового соединения от веса составной колонны в непосредственной близости от места прихвата и не было возможности преждевременного раскручивания на другом, более высоком от места прихвата уровне резьбовых соединений.

Это обеспечивает более производительное и надежное извлечение труб из скважины.

5. Если при этом не начинается развинчивание колонны, в непосредственной близости от места прихвата, производят последовательные ступенчатые снижения величин растягивающего усилия F на величину, соответствующую весу трубы в свободной части прихваченной колонны, начиная от величины веса трубы привинченной к прихваченной трубе.

Если после приложения максимально допустимого крутящего момента не произошел «срыв» резьбы и не началось ее развинчивание, то переходят к развинчиванию следующего вверх за неразвинченным резьбового соединения в колонне прихваченных труб. Для этого резьбового соединения будет оптимальной другая величина компенсирующего усилия, на которую необходимо перейти ступенчато, т.е. как можно быстрее, что позволит динамично изменить (уменьшить) величину компенсирующего усилия и будет способствовать «срыву» резьбы и успешному началу развинчивания.

Если при переходе на новую величину компенсирующего усилия для развинчивания нового резьбового соединения не происходит развинчивание резьбы, то производят следующее ступенчатое снижение компенсирующего усилия и так последовательно продолжают до начала развинчивания одного из резьбовых соединений в колонне прихваченных труб.

6. Снижение компенсирующего усилия на величину, соответствующую весу трубы в колонне прихваченных труб.

Снижение компенсирующего усилия на величину, соответствующую весу трубы в прихваченной колонне, определяется тем, что компенсирующее усилие будет прикладываться в месте прихваченной колонны отстоящим от первоначального в верхнем направлении на длину бурильной трубы. Следовательно, и усилие должно быть уменьшено на величину веса бурильной трубы.

7. После каждого снижения величины растягивающего усилия контролируют начало развинчивания резьбового соединения по показаниям датчика на приводе вращения колонны рабочих труб на поверхности скважины.

Колонна прихваченных труб подвержена воздействию различных факторов, определяемых скважиной (геологический состав пород, консистенция и фракционный состав пород, давление пластов, геометрия расположения и т.д.), которые влияют на показатели сложности прихвата (аварии): локальный прихват или растянутый, интенсивность и величина усилия прихвата и т.д. Это, в свою очередь, влияет на возможность развинчивания резьбовых соединений труб в прихваченной колонне. Поэтому последовательнью ступенчатый переход к новому резьбовому соединению с новым уменьшенным компенсирующим усилием приводит к нахождению такого резьбового соединения, где осуществится развинчивание труб прихваченной колонны. Такой важный момент окончания одной технологической операции и перехода к другой - извлечению из скважины, отсоединенной от прихваченной колонны труб, определяется по показаниям датчика на приводе вращения колонны рабочих труб (например, по падению давления в нагнетательной магистрали насосного агрегата или по уменьшению потребляемой мощности электродвигателя привода механизма вращения рабочей колонны).

Вышеперечисленные существенные отличительные признаки нам были не известны из патентной и научно-технической информации и соответствуют критерию «новизна», т.е. существенные отличительные признаки являются новыми.

Учитывая, что вышеприведенные существенные отличительные признаки являются неочевидными для среднего специалиста в этой области знаний, то мы считаем, что изобретение соответствует критерию «изобретательский уровень». Изобретение соответствует критерию «промышленная применимость», т.к. его реализация не представляет технических трудностей и может быть осуществлена с помощью существующего бурового оборудования и частичного использования ловильных средств, применяемых для ликвидации аварий.

При этом необходимо отметить, что согласно предлагаемому способу после извлечения части прихваченной колонны к оставшейся части можно будет прикладывать Мкр большей величины, чем при предыдущем развинчивании, т.к. оставшаяся часть прихваченной колонны будет иметь меньшую длину и за счет этого будет обладать большей механической прочностью, и величина вычисляемого M1 будет больше. Это будет способствовать увеличению надежности развинчивания самых напряженных резьбовых соединений в непосредственной близости от места прихвата. Это также позволит максимально увеличить производительность извлечения труб, которое будет осуществляться практически с одного-двух опусканий УРТ в скважину, и будет обеспечивать не только извлечение труб прихваченной колонны до места прихвата, но и способствовать ликвидации прихвата. Для этого УРТ необходимо состыковать (навинтить) с прихваченной трубой и циклически воздействовать на нее максимальным крутящим моментом, развиваемым приводом вращения колонны рабочих труб, который будет увеличиваться механизмом реверса - синусошариковым редуктором. Расчеты и практические испытания показывают, что возникающие при этом усилия в некоторых случаях могут не только устранить причину прихвата (например, вывал и т.д.) посредством механического воздействия от прихваченной трубы на стенку скважины, но и механически разрушить саму прихваченную трубу. При этом сохраняется целостность и работоспособность конструкции УРТ, рабочих труб, соединительной трубы и ловильного инструмента.

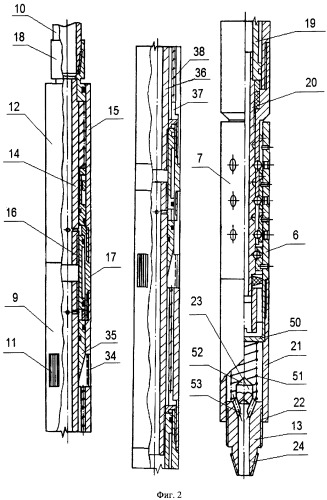

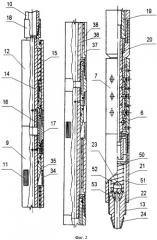

Описанный способ может быть осуществлен, в частности, с помощью предлагаемого устройства для развинчивания труб, которое, как и известное устройство-прототип, содержит корпус, механизм реверса в виде синусошарикового редуктора, входной вал которого жестко соединен с переходником, а водило установлено подвижно относительно корпуса, и механизм фиксации в виде толкателя с рядом подпружиненных якорей, подвижно установленных на расстоянии друг от друга по периметру водила.

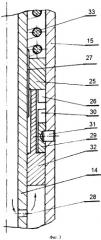

Предлагаемое устройство отличается от прототипа тем, что механизм фиксации содержит не менее двух рядов подпружиненных якорей с толкателями, причем второй и каждый последующий ряд подпружиненных якорей установлены от предыдущего ряда на расстоянии не менее двух диаметров скважины.

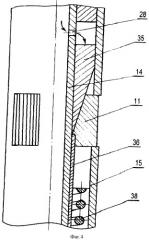

Предлагаемое устройство отличается тем, что оно дополнительно содержит механизм блокировки, состоящий из корпуса, в котором установлена жестко зубчатая муфта и концентрично полый вал с отверстиями, на котором подвижно установлены толкатель с пружиной и на шлицах нажимная зубчатая муфта, причем корпус и полый вал с одной стороны жестко соединены с полым валом и корпусом механизма фиксации, а с другой стороны - с переходником, причем полый вал жестко, а корпус подвижно.

Устройство отличается тем, что каждый толкатель с рядом подпружиненных якорей установлены на отдельном полом валу внутри отдельного корпуса, при этом якоря расположены под окнами, выполненными в корпусах, отдельные полые валы соединены друг с другом и с входным валом механизма реверса внутренними втулками, а корпусы соединены между собой и водилом механизма реверса наружными муфтами.

Существенными отличительными признаками заявляемого устройства являются следующие.

1. Механизм фиксации содержит не менее двух рядов подпружиненных якорей с толкателями. Это необходимо для надежной фиксации и компенсации спиралевидной деформации в объединенной колонне, которая возникает от воздействия максимально допустимого (расчетного для данной длины прихваченной колонны) крутящего момента Мкр max и которая приводит к перекосам резьбовых соединений труб и соответственно дополнительным усилиям для развинчивания таких деформированных резьб. Кроме этого, развинчивание таких высоконагруженных деформированных резьб приводит к их интенсивному износу, уменьшающему надежность и срок службы. Чтобы уменьшить перекосы резьбовых соединений необходимо уменьшить спиралевидную деформацию объединенной колонны труб. Для этого используется центрирование подпружиненными якорями части колонны труб относительно стенок скважины, при этом, если будет использоваться один ряд якорей, то эффект практически не будет наблюдаться, т.к. один ряд якорей обеспечивает центрирование только в одном локальном месте, что может изменить только конфигурацию изгибных деформаций объединенной колонны. Когда для центрирования используется два и более ряда якорей, то происходит направленная ориентация деформированной части объединенной колонны и УРТ относительно оси скважины. Условиями такой ориентации, в основном, являются усилия, развиваемые подпружиненными якорями, величина которых должна быть достаточной, чтобы преодолеть усилие изгибающих деформаций колонны труб. Ликвидацией изгибных деформаций в части объединенной колонны, находящейся непосредственно перед местом прихвата, что обеспечивается наличием как минимум двух рядов якорей, расположенных на некотором расстоянии друг от друга, обеспечивается центрирование частей объединенной колонны выше и ниже УРТ на определенное расстояние, зависящее от величины деформации, которая, в свою очередь, зависит от длины объединенной колонны, ее жесткости, диаметра скважины, величины прилагаемого к колонне крутящего момента. Ликвидация изгибных деформаций объединенной колонны в месте прихвата, значительно улучшающая центрирование объединенной колонны и ликвидирующая перекосы резьбовых соединений труб, значительного снижает усилие, необходимое для «срыва» резьбы и развинчивания резьбового соединения без его разрушительного износа.

Это значительно увеличивает надежность развинчивания резьбовых соединений прихваченной колонны именно в месте, близком к прихвату, что позволит развинтить и извлечь за один раз максимально большую по длине часть прихваченной колонны. Это повышает производительность и связанную с ней надежность всего процесса извлечения труб.

Для обеспечения надежной работы механизма реверса необходима надежная фиксация его водила, поэтому два и более ряда подпружиненных якорей с толкателями обеспечивают более надежную фиксацию корпуса механизма фиксации, который жестко соединен с водилом механизма реверса и тем самым увеличивает надежность работы УРТ и способа.

2. Расположение рядов подпружиненных якорей так, что второй и каждый последующий ряд установлен от предыдущего ряда на расстоянии не менее двух диаметров скважины, обеспечивает ориентацию (направление) приложения усилий от рядов подпружиненных якорей на спирал