Самоуплотняющийся сальниковый узел

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике и может быть использовано для герметизации штоков или валов, работающих в контакте с жидкостями, находящимися под высоким давлением. Самоуплотняющийся сальниковый узел содержит корпус, в котором размещена набивка с уплотняющими элементами, отделенными от нажимной полости нажимной втулкой. Нажимная полость снабжена устройством для повышения давления и спускным устройством. Устройство для повышения давления может быть выполнено в виде обратного клапана, установленного на отверстии в нажимной втулке. Устройство для повышения давления может быть выполнено в виде полости, отделенной от области высокого давления разделительной втулкой, указанная полость соединена с нажимной полостью через обратный клапан. Набивка выполнена с возможностью увеличения силы, с которой уплотняющие элементы прижимаются к валу или штоку, при увеличении разности давлений в области высокого давления и в области низкого давления. Изобретение повышает эксплуатационную надежность сальникового узла. 13 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к уплотнительной технике и может быть использовано для герметизации штоков или валов, работающих в контакте с жидкостями, находящимися под высоким давлением (от десятков атмосфер до 200-300 атмосфер), например штока штангового насоса при добычи нефти.

Известен сальниковый узел (по патенту RU 2016307), в котором со стороны высокого давления размещен разделительный поршень, отделенный от уплотнительных элементов полостью для затворной жидкости. Поршень выполнен ступенчатой формы и обращен большей ступенью к стороне высокого давления, меньшей ступенью к корпусам, образована уравнительная полость, соединенная с источником затворной жидкости. Полость с затворной жидкостью соединена с источником через обратный клапан. Недостатком известного сальникового узла является сложность и ненадежность сальникового узла. Кроме того, происходит преждевременный выход из строя сальниковых уплотнительных элементов.

Известно уплотнительное устройство (по патенту RU 2248484), содержащее уплотнительные кольца, выполненные по сопрягаемым поверхностям в форме усеченного конуса. Уплотнительные кольца выполнены неразрезными из эластомерного материала. Основания внутренних конусных уплотнительных колец направлены в сторону высокого давления, а сами кольца установлены с возможностью перемещения для компенсации их износа.

Известно сальниковое уплотнение (по авторскому свидетельству SU 333346) с чередующимися уплотнительными кольцами и разделительными элементами. Разделительные элементы выполнены с коническими торцевыми поверхностями. В авторском свидетельстве SU 966367 разделительные элементы выполнены упругими, в виде одновитковых пружин.

Известны уплотнительные устройства (по патентам US 5622371, US 6105596, US 7055593), в которых используются преимущественно кольцевые уплотнительные элементы из фторопластов, либо из других твердых материалов с включениями фторопластов. Форма уплотнительных элементов подобрана таким образом, чтобы при их поджатии, трущиеся поверхности прижимались к валу или штоку. Использование твердых материалов, практически не деформирующихся под действием давления со стороны прижимных элементов (прижимных крышек), а также использование уплотнительных элементов определенной формы, - все это обеспечивает пропорциональную передачу усилия от прижимных элементов к трущимся поверхностям. Использование антифрикционных материалов не приводит к существенному увеличению усилия на приводах вала или штока. По мере износа уплотнительных элементов или при температурных перепадах герметичность устройств нарушается, поскольку твердый материал уплотнительных элементов не позволяет компенсировать такие изменения, как это происходит в случае с эластичной набивкой.

Известен самоуплотняющийся сальниковый узел (по патенту RU 2277660), содержащий корпус с крышкой, в котором соосно размещены уплотняемый элемент, нажимная втулка и сальниковая набивка. В корпусе между нажимной втулкой и напорной полостью размещена компенсирующая полость, заполненная жидкостью, работающей при низких температурах, состоящая из двух камер, отделенная от напорной полости разделительной втулкой.

Известен уплотнительный узел (по патенту JP 62242181), выбранный в качестве прототипа, в котором используются неупругие (графитовые) уплотнительные элементы, имеющие в сечении клиновидную форму, обеспечивающие их прижатие к штоку или валу с силой, пропорциональной разнице давлений между областями, находящимися по разные стороны от уплотнительного узла. Износ неупругих уплотнительных элементов и колебания давления в области высокого давления позволяют скомпенсировать упругие разделительные элементы, установленные между неупругими уплотнительными элементами. Недостатком уплотнительного узла является необходимость подтяжки прижимной крышки при износе набивки, при существенном уменьшении давления в области высокого давления и в иных случаях, когда обратная деформация упругих вставок не позволяет скомпенсировать такие изменения.

Технической задачей изобретения является повышение эксплуатационной надежности сальникового узла и снижение количества циклов обслуживания (подтяжки).

Технический результат достигается в самоуплотняющемся сальниковом узле, содержащем корпус, в котором размещена набивка с уплотняющими элементами, отделенными от нажимной полости нажимной втулкой. Нажимная полость снабжена устройством для повышения давления и спускным устройством. Устройство для повышения давления, может быть выполнено в виде обратного клапана (его роль выполняет, например, эластичное кольцо), установленного на отверстии в нажимной втулке. Кроме того, устройство для повышения давления может быть выполнено в виде полости, отделенной от области высокого давления разделительной втулкой, указанная полость соединена с нажимной полостью через обратный клапан.

Набивка с уплотняющими элементами выполнена с возможностью увеличения силы, с которой уплотняющие элементы прижимаются к валу или штоку, при увеличении разности давлений в области высокого давления и в области низкого давления. Для обеспечения такой возможности подбирается форма, материал и взаимное расположение уплотняющих элементов в набивке. Так, уплотняющие элементы или их рабочие поверхности выполнены преимущественно из антифрикционного материала, в качестве такого материала используется фторопласты или графитопласты. Существует большое разнообразие форм уплотнительных элементов и их взаимного расположения в составе набивки (или расположения относительно иных элементов набивки): кольцевые уплотняющие элементы, имеющие форму усеченного конуса и разделительные элементы; чередующиеся кольцевые уплотняющие элементы, имеющие форму усеченного конуса; чередующиеся кольцевые уплотняющие элементы и разделительные элементы, имеющие в сечении треугольную или трапецевидную форму; чередующиеся кольцевые уплотняющие элементы и разделительные элементы, выполненные по сопрягаемым поверхностям в форме усеченного конуса; V-образные или W-образные кольцевые уплотняющие элементы (в том числе с разделительными элементами).

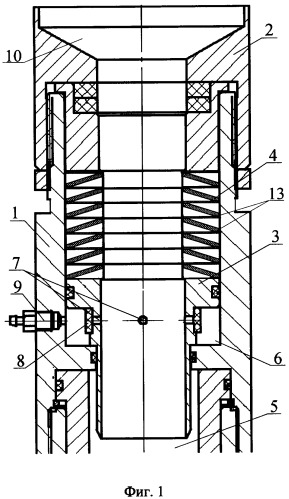

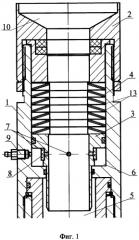

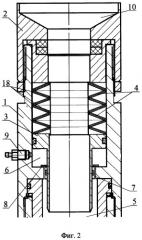

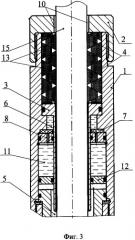

Изобретение поясняется чертежами:

фиг.1 - сальниковый узел с отверстиями в нажимной втулке и с кольцевыми уплотняющими элементами в форме усеченного конуса и с разделительными элементами;

фиг.2 - сальниковый узел с отверстиями в корпусе и с чередующимися кольцевыми уплотняющими элементами в форме усеченного конуса;

фиг.3 - сальниковый узел с дополнительной полостью и чередующиеся кольцевые уплотняющие элементы и разделительные элементы, имеющие в сечении трапецевидную форму;

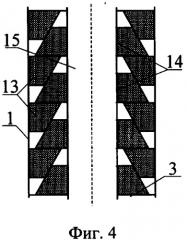

фиг.4 - чередующиеся кольцевые уплотняющие элементы и разделительные элементы, выполненные по сопрягаемым поверхностям в форме усеченного конуса;

фиг.5, 6 - V-образные кольцевые уплотняющие элементы и W-образные кольцевые уплотняющие элементы;

фиг.7, 8 - V-образные кольцевые уплотняющие элементы и W-образные кольцевые уплотняющие элементы и разделительные элементы;

фиг.9 - силы, действующие на уплотняющий элемент;

фиг.10 - криволинейные сопрягаемые поверхности уплотняющего элемента и разделительной элементы.

Самоуплотняющийся сальниковый узел (фиг.1) содержит корпус 1 с крышкой 2, в котором соосно размещены уплотняемый шток 15 (или вал, показан на фиг.3), нажимная втулка 3 и сальниковая набивка с уплотняющими элементами 4. Набивка, кроме уплотняющих элементов 4 может включать иные элементы, например разделительные элементы 13 (фиг.1, 3, 4, 7, 8). Уплотняющие элементы 4 при возвратно-поступательном движении штока (или при вращении вала) предотвращают проникновение рабочей среды: из области 5 высокого давления в область 10 низкого давления.

Между корпусом 1 и нажимной втулкой 3 образована однокамерная нажимная полость 6. Нажимная полость 6 снабжена устройством для повышения давления, взаимодействующим с областью 5 высокого давления, выполненным в виде обратного клапана 8, установленного на отверстии 7 (или на нескольких отверстиях 7) в нажимной втулке 3. Обратный клапан 8 в этом случае может быть выполнен в виде кольца из эластичного материала, например из резины, охватывающего нажимную втулку 3 таким образом, что отверстия 7 оказываются закрыты кольцом. На фиг.2 показан вариант сальникового узла, в котором отверстия 7 выполнены в корпусе 1. Кроме того, устройство для повышения давления, взаимодействующее с областью 5 высокого давления, может быть выполнено в виде полости 11, отделенной от области 5 высокого давления разделительной втулкой 12 (фиг.3). Полость 11 соединена с нажимной полостью через обратный клапан 8.

Нажимная полость 6 может быть снабжена спускным устройством, например штуцером 9, установленным в отверстии в стенке корпуса 1 (фиг.1, 2).

Уплотняющие элементы 4 набивки выполнены с возможностью увеличения силы, с которой они прижимаются к валу или штоку, при увеличении разности давлений в области 5 высокого давления и в области 10 низкого давления. Для обеспечения такой возможности форма, материал и взаимное расположение уплотняющих элементов (и разделительных элементов 13) в набивке подбираются исходя из следующего.

Сила трения, возникающая между рабочими поверхностями 14 уплотняющих элементов 4 и штоком (или валом), не должна нарушать работоспособность сальникового узла. Поэтому уплотняющие элементы 4 или их рабочие поверхности 14 выполняются из антифрикционного материала, например из фторопласта (политетрафторэтилен, политрифторхлорэтилен) или графитопласта, обладающими низким коэффициентом трения, низкой способностью к адгезии, хорошей прирабатываемостью. Кроме того, могут использоваться изделия из смеси фторопласта с различными компонентами: коксом, дисульфидом молибдена, стеклопорошком и углеродным волокном. При введении добавок повышается стойкость к истиранию, жесткость, прочность при сжатии, уменьшается деформация при нагрузке.

Прочность на сжатие материала, из которого могут быть изготовлены уплотняющие элементы 4 должна быть достаточной для того, чтобы под действием рабочего давления не происходила деформация или разрушение материала. Так, рабочее давление в области 5 высокого давления может достигать 200 атм (20 Мн/м2). Прочность на сжатие фторопластов достигает 500 Мн/м2.

Возможно большое разнообразие форм уплотняющих элементов 4 и их взаимного расположения в составе набивки (или расположения относительно иных элементов набивки): кольцевые уплотняющие элементы 4, имеющие форму усеченного конуса (с фасками по сопрягаемым поверхностям), и разделительные элементы 13 (фиг.1); чередующиеся кольцевые уплотняющие элементы 4, имеющие форму усеченного конуса (с фасками по сопрягаемым поверхностям, фиг.2); чередующиеся кольцевые уплотняющие элементы 4 и разделительные элементы 13, имеющие в сечении трапецевидную форму (фиг.3, треугольная форма разделительных или уплотняющих элементов не показана); чередующиеся кольцевые уплотняющие элементы 4 и разделительные элементы 13, выполненные по сопрягаемым поверхностям в форме усеченного конуса (фиг.4); V-образные или W-образные кольцевые уплотняющие элементы 4 (фиг.5, 6) (в том числе с разделительными элементами 13, фиг.7, 8).

Общим свойством форм, показанных на фиг.1-4, является то, что при отсутствии существенных деформаций сила F1, с которой рабочие поверхности 14 прижимаются к штоку 15 (или валу), увеличивается пропорционально увеличению разности давлений в областях высокого и низкого давления (иначе, пропорционально увеличению силы F2, с которой нажимная втулка 3 действует на уплотняющий элемент 4, фиг.9). Достаточная для этого конструкционная прочность на сжатие уплотняющих элементов 4 в составе набивки определяется свойствами материала, геометрическими параметрами (размерами кольцевых уплотняющих элементов, толщиной стенок, количеством уплотняющих элементов), - их подбор осуществляется эмпирическим путем.

Формы, показанные на фиг.5-8, передают усилие, как описано выше, при упругих деформациях в перемычках 16 между коленами 17, без деформации самих колен (осуществляется подбором толщины колен 17 и перемычек 16).

При иных формах сопрягаемых поверхностей, например криволинейных поверхностях (фиг.10), увеличение силы может быть непропорционально увеличению разности давлений, а меняться по закону, определяясь геометрией сопрягаемых поверхностей.

Разделительные элементы 13 выполняются из материала, не деформирующегося под действием нагрузок, возникающих между уплотняющими элементами 4, например из металла, из фторопласта.

Сальниковый узел работает следующим образом.

Перед началом работы производится предварительная затяжка набивки вращением крышки 2. Под действием давления в области 5 высокого давления рабочая среда поступает в нажимную полость 6 через отверстия 7. Для визуального контроля работы обратного клапана 8 может быть открыт штуцер 9, до появления в нем жидкости. Затем штуцер 9 закрывается. В варианте сальникового узла с полостью 11 (фиг.3), который используется преимущественно при рабочих средах с высоким содержанием растворенных газов, в нажимную полость 6 поступает жидкость из полости 11 (например, специальная жидкость, с низкой температурой замерзания и/или с низким содержанием растворенных газов).

Избыточное давление в нажимной полости 6 преобразовывается в поступательное перемещение нажимной втулки 3, которая производит поджим уплотнительных элементов 4, компенсируя износ уплотнительных элементов 4 в процессе трения о вал или шток. Обратный клапан 8 позволяет поддерживать давление в нажимной полости 6 при колебаниях разности давлений в области 5 высокого давления (давление рабочей среды) и в области 10 низкого давления (например, атмосферное давление). Таким образом, набивка находится в поджатом состоянии до полного износа и не требует дополнительного периодического обслуживания (подтяжки).

Нагрузка на уплотняющие элементы 4 распределена неравномерно, так, на углах уплотняющих элементов 4 нагрузка может превышать предельные значения для материала. При этом фторопласт проявляет свои упругие свойства и свойства текучести, происходит деформация фторопласта на углах уплотняющих элементов (без разрушения всего уплотняющего элемента), благодаря чему происходит перераспределение нагрузок в объеме материала, что предотвращает деформацию всего уплотняющего элемента. Частично эта проблема может быть снята выполнением фасок 18 на сопрягаемых частях (фиг.9).

Пример.

Уплотняющие элементы 4 из фторопласта Ф-4 (ГОСТ 24222-80), выполненные, как показано на фиг.1, работают в составе набивки сальникового узла штока штангового нефтяного насоса, при рабочем давлении 210 атм, без существенной деформации своей формы, без разрушения, и не проявляя упругих свойств. Параметры кольцевых уплотняющих элементов: диаметр 62 см, диаметр вала 32 см, в набивке 7 уплотняющих элементов толщиной 6 см и 7 разделительных металлических шайб.

Замена набивки производится во время остановки оборудования. Открывают штуцер 9, в результате чего происходит разгерметизация нажимной полости 6. Тем самым упрощается демонтаж крышки 2.

Таким образом, предлагаемый вариант сальникового узла позволяет поддерживать постоянное давление сальниковой набивки на шток или вал и автоматически компенсировать ее износ.

1. Самоуплотняющийся сальниковый узел, содержащий корпус, в котором размещена набивка с уплотняющими элементами, отделенными от нажимной полости нажимной втулкой; нажимная полость снабжена устройством для повышения давления; набивка выполнена с возможностью увеличения силы, с которой уплотняющие элементы прижимаются к валу или штоку, при увеличении разности давлений в области высокого давления и в области низкого давления.

2. Сальниковый узел по п.1, характеризующийся тем, что устройство для повышения давления выполнено в виде обратного клапана, установленного на отверстии в нажимной втулке.

3. Сальниковый узел по п.2, характеризующийся тем, что обратный клапан выполнен в виде эластичного кольца.

4. Сальниковый узел по п.1, характеризующийся тем, что устройство для повышения давления выполнено в виде полости, отделенной от области высокого давления разделительной втулкой, указанная полость соединена с нажимной полостью через обратный клапан.

5. Сальниковый узел по п.1, характеризующийся тем, что нажимная полость снабжена спускным устройством.

6. Сальниковый узел по п.1, характеризующийся тем, что уплотняющие элементы или рабочие поверхности уплотняющих элементов выполнены из антифрикционного материала.

7. Сальниковый узел по п.6, характеризующийся тем, что в качестве антифрикционного материала используется фторопласт.

8. Сальниковый узел по п.6, характеризующийся тем, что в качестве антифрикционного материала используется графитопласт.

9. Сальниковый узел по п.1 или по любому из пп.6-8, характеризующийся тем, что набивка состоит из кольцевых уплотняющих элементов, имеющих форму усеченного конуса, и разделительных элементов.

10. Сальниковый узел по п.1 или по любому из пп.6-8, характеризующийся тем, что набивка состоит из чередующихся кольцевых уплотняющих элементов, имеющих форму усеченного конуса.

11. Сальниковый узел по п.1 или по любому из пп.6-8, характеризующийся тем, что набивка состоит из чередующихся кольцевых уплотняющих элементов и разделительных элементов, имеющих в сечении треугольную или трапециевидную форму.

12. Сальниковый узел по п.1 или по любому из пп.6-8, характеризующийся тем, что набивка состоит из чередующихся кольцевых уплотняющих элементов и разделительных элементов, выполненных по сопрягаемым поверхностям в форме усеченного конуса.

13. Сальниковый узел по п.1 или по любому из пп.6-8, характеризующийся тем, что набивка состоит из V-образных или W-образных кольцевых уплотняющих элементов и разделительных элементов.

14. Сальниковый узел по п.1 или по любому из пп.6-8, характеризующийся тем, что набивка состоит из V-образных или W-образных кольцевых уплотняющих элементов.