Способ контроля стойкости стальных изделий против локальной коррозии

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретнее к контролю стойкости стальных изделий, предназначенных для эксплуатации в агрессивных средах, оказывающих коррозионное воздействие на металлы, в том числе в водных средах. Техническим результатом изобретения является повышение информативности и достоверности экспрессного способа контроля стойкости стальных изделий против локальной коррозии с учетом комплексного влияния на коррозионные процессы химического состава, микроструктуры и степени загрязненности стали неметаллическими включениями. Сущность способа заключается в том, что от стальных изделий отбирают пробы, изготавливают образцы со специально подготовленной поверхностью. Поверхность обрабатывают электрохимическим методом в потенциодинамическом режиме реактивом, содержащим ионы хлора. Концентрацию ионов хлора в растворе поддерживают 10-30 г/л, потенциал изменяют со скоростью 1,2-2,5 В/час в интервале от -(650-500) мВ до -(350-250) мВ в прямом, а затем в обратном направлении, фиксируя зависимость плотности тока от потенциала. О коррозионной стойкости судят по электрохимическим характеристикам стали, определяемым из полученной зависимости. 8 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области металлургии, конкретнее к контролю стойкости стальных изделий, предназначенных для эксплуатации в агрессивных средах, оказывающих коррозионное воздействие на металлы, в том числе, в водных средах.

Одним из наиболее повреждаемых в результате коррозионного воздействия объектов является оборудование, подвергающееся воздействию агрессивных сред, составной частью которых являются водные растворы, содержащие ионы хлора и другие агрессивные компоненты. К такому оборудованию относятся нефтепромысловые трубопроводы, резервуары, трубопроводы тепловых сетей и другие виды трубопроводов и оборудования. Главными видами локальных коррозионных разрушений являются язвенная, питтинговая коррозия, коррозионно-эрозионное разрушение.

Необходимо иметь надежный ускоренный метод оценки стойкости сталей против локальных видов коррозии уже на стадии изготовления стального проката и труб в условиях завода-производителя или при входном контроле качества металлопродукции у потребителя, чтобы прогнозировать срок службы оборудования. Кроме того, использование такого метода требуется и при разработке технических требований к сталям, предназначенным для эксплуатации в соответствующих условиях, для обеспечения определенного гарантированного срока службы до образования сквозных коррозионных повреждений.

Существенное влияние на протекание процессов локальной коррозии оказывают такие характеристики стали, как ее химический состав, микроструктура, неметаллические включения (НВ). Наиболее опасными с точки зрения коррозии являются определенные НВ, которые либо сами подвергаются ускоренному растворению в агрессивной среде, либо вызывают в окружающей включения зоне ускоренное локальное растворение стали. Присутствие таких НВ в сталях может более чем на порядок увеличить скорость сквозного коррозионного разрушения оборудования. Кроме НВ па протекание процессов локальной коррозии углеродистых и низколегированных сталей существенное влияние может оказывать химический состав стали, а также количество и морфология перлитной фазы, полосчатость металла и другие структурные характеристики. Способы контроля стойкости стальных изделий против локальной коррозии должны оценивать комплексное влияние на коррозионную стойкость всех указанных факторов: химического состава, характеристик микроструктуры, чистоты стали по неметаллическим включениям.

Известен способ оценки коррозионной стойкости низколегированной стали, по которому исследуемая поверхность образца приводится в контакт с кислотным электролитом, содержащим, г/л: серную кислоту 100-300 и глицерин 700-900, затем последовательно поляризуется в анодном и катодном направлениях в заданном диапазоне потенциалов, и по виду анодных и катодных кривых оценивают стойкость стали (Патент РФ №1797014, МПК G01N 17/00, опубл. 23.02.1993 г.). Основным недостатком данного способа является малая достоверность при оценке коррозионной стойкости металла применительно к водным средам, где коррозия происходит, как правило, в активном состоянии, и где процессы локальной и общей коррозии протекают одновременно.

Известны методы оценки коррозионной стойкости стали, в частности, стойкости против общей и локальной коррозии путем длительных коррозионных испытаний в конкретной коррозионно-активной среде (Kimura Mituo. Влияние Сr на стойкость стали для магистральных трубопроводов к коррозии под действием газообразной СО2. Current Advances Materials and Processes, 1991, v. 4, №6, р. 1984) с последующей оценкой потерь массы образцов или глубины образовавшихся локальных коррозионных повреждений. При этом для получения достоверных результатов требуются длительные испытания - не менее 2-3 месяцев.

Известен способ контроля качества стальных изделий, заключающийся в том, что от изделия отбирают образцы и изготавливают шлифы с полированной поверхностью. Поверхность обрабатывают реактивом, содержащим ионы хлора в количестве не более 1%, в течение заданного времени. Затем выявляют активные неметаллические включения (НВ), вызывающие коррозию, и проводят количественный и/или качественный анализ активных НВ и участков, пораженных коррозией. О коррозионной стойкости и качестве изделий судят по наличию и/или количественным характеристикам активных НВ и участков, пораженных коррозией (патент РФ №2149400, МПК G01N 33/20, опубл. 20.05.2000 г.). Способ позволяет судить о коррозионной стойкости стальных изделий в случае одновременного протекания процессов общей и локальной коррозии, когда основным фактором, определяющим скорость коррозии, является загрязненность стали активными неметаллическими включениями, например, при высокой степени загрязненности стали указанными включениями. При сравнительно высокой степени чистоты стали по активным неметаллическим включениям (например, при их плотности не более 2-5 ед./мм2) вклад в коррозионную стойкость химического состава и микроструктурных характеристик становится сопоставимым с вкладом НВ. В таких случаях данный метод не позволяет провести четкую градацию сталей по их коррозионной стойкости. Кроме того, при значительных колебаниях содержания некоторых компонентов, входящих в состав среды, например, таких, как кислород, сероводород, а также при существенных изменениях условий эксплуатации, влияние на коррозию могут оказывать и другие неметаллические включения, которые данным способом не выявляются.

Наиболее близким к предлагаемому является способ контроля качества стальных изделий путем определения их коррозионной стойкости, заключающийся в том, что от изделий отбирают образцы, изготавливают шлифы с полированной поверхностью, которую обрабатывают в течение заданного времени реактивом, содержащим ионы хлора, выявляют активные неметаллические включения, вызывающие коррозию, по количеству которых судят о коррозионной стойкости изделий, при этом реактив представляет собой водный раствор, содержащий 6-15 г/л ионов хлора, а обработку осуществляют электрохимическим методом в потенциодинамическом режиме при изменении потенциала со скоростью 0,36-3,6 В/час либо от -450 мВ до -700 мВ, либо от -700 мВ до -450 мВ (здесь и далее значения потенциала приведены по сравнению с насыщенным хлорид-серебряным электродом (п.х.с.э.) (Патент РФ №2222802, МПК G01N 17/02, опубл. 27.01.2004 г. - прототип).

Способ позволяет судить о коррозионной стойкости в достаточно широком диапазоне условий эксплуатации, однако, только тогда, когда основным фактором, определяющим скорость коррозии, является загрязненность стали активными неметаллическими включениями. Вклад в коррозионную стойкость химического состава и микроструктурных характеристик не учитывается.

Техническим результатом настоящего изобретения является повышение информативности и достоверности экспрессного способа контроля стойкости стальных изделий против локальной коррозии с учетом комплексного влияния на коррозионные процессы химического состава, микроструктуры и степени загрязненности стали неметаллическими включениями.

Указанный технический результат достигается тем, что в способе контроля качества стальных изделий путем определения их коррозионной стойкости, заключающемся в том, что от изделий отбирают пробы, изготавливают образцы со специально подготовленной поверхностью, которую обрабатывают электрохимическим методом в потенциодинамическом режиме реактивом, содержащим ионы хлора, после чего судят о коррозионной стойкости стали, согласно изобретению, концентрацию ионов хлора в растворе поддерживают 10-30 г/л, потенциал изменяют со скоростью 1,2-2,5 В/час в интервале от -(650-500) мВ до -(350-250) мВ в прямом, а затем в обратном направлении, фиксируя зависимость плотности тока от потенциала, о коррозионной стойкости судят по электрохимическим характеристикам стали, определяемым из полученной зависимости, в частности, по максимальному значению плотности тока в заданном диапазоне потенциалов или по значению плотности тока при заданном потенциале из исследуемого диапазона, или по потенциалу, соответствующему заданному значению плотности тока, или по количеству электричества при прохождении тока через испытуемый образец за отрезок времени изменения потенциала в заданном диапазоне значений в прямом направлении или в обратном направлении, или по суммарному количеству электричества при изменении потенциала в прямом и обратном направлении, а подготовку поверхности ведут путем шлифования или полирования.

Сущность изобретения заключается в следующем. Активные неметаллические включения могут быть разных типов и оказывать различное воздействие на коррозионную стойкость стали в зависимости от своего химического состава и свойств, а также от состава среды и условий эксплуатации. При достаточной чистоте стали по активным неметаллическим включениям коррозионная стойкость стали может зависеть от химического состава стали и ее микроструктуры. Поэтому метод оценки коррозионной стойкости должен обеспечить поддержание потенциала среды в интервале, где происходит активация активных неметаллических включений и связанных с ними коррозионных процессов, а также активацию коррозионных процессов в сталях, чистых по активным неметаллическим включениям. При этом время пребывания стали в этом диапазоне потенциалов должно быть достаточным для развития этих коррозионных процессов до той стадии, когда можно произвести их количественную оценку. Установлено, что при обработке поверхности шлифа водным раствором, содержащим 10-30 г/л ионов хлора, электрохимическим методом в потенциодинамическом режиме при изменении потенциала со скоростью от 1,2 до 2,5 В/час в интервале от -(650-500) мВ до -(350-250) мВ в положительную сторону можно активировать все неметаллические включения, оказывающие влияние на коррозию, а также саму матрицу (и в присутствии, и в отсутствие активных неметаллических включений), а при его изменении в отрицательную сторону возрастает участие матрицы в коррозии и процессы принимают более устойчивый характер, стабилизируется скорость коррозии, которую можно характеризовать плотностью тока при заданных значениях потенциала. В любом случае характеристики зависимости тока от потенциала (или параметры потенциодинамической кривой) характеризуют коррозионную стойкость стали. По максимальному значению плотности тока в рассматриваемом диапазоне потенциалов или по его значению при заданном потенциале можно судить о скорости коррозии на некоторой стадии развития процесса, а следовательно, о коррозионной стойкости стали. Кроме того, о коррозионной стойкости можно судить и по значениям потенциалов, соответствующих определенным значениям плотности тока. Например, при изменении потенциала в положительную сторону, то его значение, при котором плотность тока становится равной нулю (при переходе от отрицательных значений к положительным), характеризует инкубационный период развития коррозионных процессов, а следовательно, также позволяет прогнозировать срок службы оборудования (чем положительное значение этого потенциала, тем выше коррозионная стойкость). Одним из наиболее содержательных параметров, который может быть использован, как критерий коррозионной стойкости, является количество электричества при прохождении анодного тока через испытуемый образец за отрезок времени изменения потенциала в заданном диапазоне значений в прямом или обратном направлении или суммарное (в прямом и обратном направлениях). Это количество электричества может быть определено, в частности, из потенциодинамической кривой, по площади, ограниченной координатной осью, на которой фиксируют значения потенциала, и соответствующей кривой. Именно количество электричества, как интегральная величина, описывающая материальные потери стали при коррозии, должна наиболее полно характеризовать коррозионную стойкость стали.

При меньшем содержании ионов хлора в водном растворе чем 10 г/л, более низком потенциале чем -650 мВ и большей скорости изменения потенциала чем 2,5 В/час часть активных неметаллических включений может не выявиться, при большем содержании ионов хлора чем 30 г/л, более высоком потенциале чем -250 мВ и меньшей скорости изменения потенциала чем 1,2 В/час может происходить активное растворение матрицы на любых неоднородностях поверхности, что нивелирует различия в свойствах исследуемых сталей и, соответственно, в получаемых характеристиках коррозионной стойкости, и не позволяет оценить коррозионную стойкость изделия.

Примеры конкретного выполнения способа

Образцы труб и листового проката из углеродистых или низколегированных сталей, предназначенных для изготовления нефтепромыслового оборудования, в том числе отобранные от трубопроводов, бывших в эксплуатации и получивших сквозные коррозионные повреждения через различное время, были установлены на коррозионные испытания в пластовую воду, отобранную на одном из нефтяных месторождений. Испытания проводили в течение трех месяцев. Использованная для испытаний пластовая вода содержала 10 г/л NaCl. Сталь испытанных видов листового проката и труб имела различный химический состав и микроструктуру, а также разную плотность активных неметаллических включений. Для каждого вида стали было испытано по три образца размерами 2-5×10-30×10-30 мм.

За основной критерий коррозионной стойкости принимали реальную скорость коррозии (для вариантов от трубопроводов с известным сроком эксплуатации скорость коррозии определяли как отношение толщины стенки к реальному сроку службы до образования сквозных коррозионных повреждений) и/или скорость коррозии при испытаниях в течение трех месяцев, определенную гравиметрически (для всех вариантов). По результатам испытаний и с учетом имеющегося опыта, для сталей, стойких против локальной коррозии (условно, имеющих 1 класс стойкости), скорость коррозии при рассматриваемых испытаниях была менее 0,5 мм/год. К сталям, удовлетворительно стойким против локальной коррозии (условно, имеющим 2 класс стойкости), можно отнести стали, показавшие скорость коррозии при рассматриваемых испытаниях от 0,5 до 1,0 мм/год. К сталям нестойким (условно, имеющим 3 класс стойкости) относили стали, показавшие скорость коррозии более 1,0 мм/год. Опыт показывает, что срок службы трубопроводов систем нефтесбора Западной Сибири, изготовленных из стойких сталей, составляет не менее 10 лет, из сталей, удовлетворительно стойких - не менее 7 лет, из сталей нестойких - возможны сквозные коррозионные повреждения в сроки от нескольких месяцев до 3-х лет. Задача нового метода заключается в том, чтобы достоверно ранжировать стали по их коррозионной стойкости без проведения длительных коррозионных испытаний. Для проведения коррозионных испытаний на отобранных образцах были изготовлены микрошлифы с полированной поверхностью площадью 350-400 мм2.

Шлифы обрабатывали по следующим вариантам:

1. Электрохимическим методом в водном растворе, содержащем 15 г/л ионов хлора, в потенциодинамическом режиме при потенциале, изменяющемся со скоростью 0,36 В/час от -700 до -450 мВ (прототип).

2. Электрохимическим методом в водном растворе, содержащем 15 г/л ионов хлора, в потенциодинамическом режиме при потенциале, изменяющемся со скоростью 1,8 В/час от -650 до -300 мВ и в обратном направлении (предлагаемый вариант).

3. Электрохимическим методом в водном растворе, содержащем 6 г/л ионов хлора, в потенциодинамическом режиме при потенциале, изменяющемся со скоростью 1,8 В/час от -600 до -300 мВ и в обратном направлении (отличается от предлагаемого варианта меньшим содержанием ионов хлора в водном растворе).

4. Электрохимическим методом в водном растворе, содержащем 17 г/л ионов хлора, в потенциодинамическом режиме при потенциале, изменяющемся со скоростью 5,4 В/час от -600 до -300 мВ и в обратном направлении (отличается от предлагаемого варианта большей скоростью изменения потенциала).

5. Электрохимическим методом в водном растворе, содержащем 17 г/л ионов хлора, в потенциодинамическом режиме при потенциале, изменяющемся со скоростью 1,8 В/час от -500 до -300 мВ и в обратном направлении от -500 до -200 мВ и в обратном направлении (отличается от предлагаемого варианта более высоким значением потенциала верхней границы проходимого интервала).

6. Электрохимическим методом в водном растворе, содержащем 17 г/л ионов хлора, в потенциодинамическом режиме при потенциале, изменяющемся со скоростью 0,72 В/час от -600 до -300 мВ и в обратном направлении (отличается от предлагаемого варианта меньшей скоростью изменения потенциала).

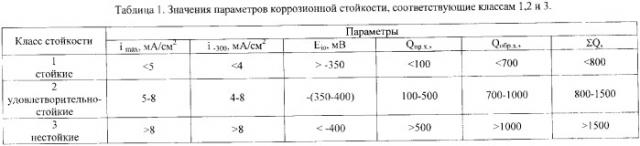

После обработки поверхность образцов промывали водой, сушили при помощи фильтровальной бумаги и исследовали на оптическом микроскопе «Неофот» при увеличении ×100. Для каждого шлифа было осмотрено 50 полей площадью около 1 мм2. Для всех испытанных сталей после обработки по вариантам 1-4 проводили количественный анализ активных неметаллических включений с определением среднего числа включений на единицу площади шлифа. При этом принимали, что стали, имеющие плотность активных неметаллических включений не более 2 вкл./мм2, соответствуют классу стойкости 1, со значениями плотности активных включений от 2 до 5 вкл./мм2 - классу стойкости 2, а со значениями плотности включений более 5 вкл./мм2 - классу стойкости 3 (на основе анализа корреляции между плотностью активных неметаллических включений и результатами длительных коррозионных испытаний образцов из стали 20 с близкой микроструктурой). После обработки по вариантам 5 и 6 на поверхности шлифов всех исследованных сталей произошло активное растворение матрицы, что не позволило выявить различия в коррозионной стойкости. После обработки по всем вариантам для всех исследованных сталей по полученным зависимостям плотности тока от потенциала (потенциодинамическим кривым) определяли следующие характеристики коррозионной стойкости: максимальное значение плотности тока в исследуемом диапазоне потенциалов Imax, значение плотности тока при потенциале -300 мВ, значение потенциала, соответствующее появлению значения плотности тока, равного нулю EIo, количество электричества при прохождении тока через испытуемый образец за отрезок времени изменения потенциала в прямом направлении (Qпp), в обратном направлении (Qoбp.) и суммарное количество электричества при изменении потенциала в прямом и обратном направлении (Qсум). Значения каждого из указанных показателей делили на области, соответствующие классам стойкости 1, 2, 3. Границы указанных областей для всех показателей приведены в табл.1.

Химический состав исследованных сталей, характеристики микроструктуры (структурные составляющие и балл полосчатости по ГОСТ 5640), результаты количественного анализа активных неметаллических включений после обработки по варианту 1 (прототипу), значения параметров коррозионной стойкости после обработки по варианту 2 (предлагаемому способу), а также результаты оценки коррозионной стойкости при длительных коррозионных испытаниях представлены в табл.2.

Видно, что в случаях, когда сталь имеет высокую загрязненность активными неметаллическими включениями (позиция 2, 5 и 7), наблюдается корреляция между реальным классом стойкости (определенным либо из реального срока эксплуатации, либо по результатам длительных коррозионных испытаний) и классом стойкости, полученным по результатам испытаний в соответствии с прототипом, в данном случае класс стойкости 3. Для других случаев, где активных включений меньше и существенную роль играют химический состав или микроструктура стали, такой корреляции может не наблюдаться. Так, для стали 6 (марка 06Х1) при оценке коррозионной стойкости в соответствии с прототипом сталь можно отнести к классу стойкости 2. В то же время, реально (по результатам длительных коррозионных испытаний) сталь имеет класс стойкости 1, вероятно, из-за низкого содержания углерода и легирования стали хромом, снижающих активацию матрицы в присутствии активных неметаллических включений. Сталь 4, наоборот, в соответствии с прототипом, должна быть отнесена к классу стойкости 1, так как практически не содержит активных неметаллических включений. Однако реально эта сталь имеет коррозионную стойкость на уровне класса 2, что связано с неблагоприятной микроструктурой, а именно с повышенной полосчатостью перлитной фазы. В то же время для всех исследованных сталей между результатами определения класса стойкости по предлагаемому методу (по любому из принятых показателей) и реальным классом стойкости наблюдается полное соответствие.

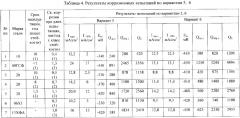

В таблицах 3 и 4 приведены результаты оценки коррозионной стойкости при испытаниях по вариантам 3-6 в сопоставлении с реальным классом стойкости. Видно, что для вариантов 3 и 4 соответствия не наблюдается, вероятно, из-за недостаточного развития коррозионных процессов. Для вариантов 5 и 6, наоборот, процессы коррозии получили существенное развитие; при этом значения оцениваемых показателей, а именно плотности тока и количества электричества для всех сталей получились близкими и очень высокими, что не позволяет ранжировать стали по их коррозионной стойкости.

Таким образом, только результаты оценки коррозионной стойкости по предлагаемому способу однозначно коррелируют с реальной коррозионной стойкостью стали. То есть использование настоящего предложения повышает информативность и достоверность способа контроля качества стальных изделий, позволяет судить об их стойкости против общей и локальной коррозии, дает возможность прогнозировать срок службы стальных изделий и позволяет на стадии изготовления оборудования выбирать стали с требуемой коррозионной стойкостью. В результате повышается надежность стального оборудования, так как исключается вероятность коррозионных разрушений за планируемый период эксплуатации.

1. Способ контроля качества стальных изделий путем определения их коррозионной стойкости, заключающийся в том, что от изделий отбирают пробы, изготавливают образцы со специально подготовленной поверхностью, которую обрабатывают электрохимическим методом в потенциодинамическом режиме реактивом, содержащим ионы хлора, после чего судят о коррозионной стойкости стали, отличающийся тем, что концентрацию ионов хлора в растворе поддерживают 10-30 г/л, потенциал изменяют со скоростью 1,2-2,5 В/ч в интервале от -(650-500) мВ до -(350-250) мВ в прямом, а затем в обратном направлении, фиксируя зависимость плотности тока от потенциала, а о коррозионной стойкости судят по электрохимическим характеристикам стали, определяемым из полученной зависимости.

2. Способ по п.1, отличающийся тем, что поверхность подготавливают шлифованием.

3. Способ по п.1, отличающийся тем, что поверхность подготавливают полированием.

4. Способ по п.1, или 2, или 3, отличающийся тем, что о коррозионной стойкости судят по максимальному значению плотности тока в заданном диапазоне потенциалов.

5. Способ по п.1, или 2, или 3, отличающийся тем, что о коррозионной стойкости судят по значению плотности тока при заданном потенциале из исследуемого диапазона.

6. Способ по п.1, или 2, или 3, отличающийся тем, что о коррозионной стойкости судят по потенциалу, соответствующему заданному значению плотности тока.

7. Способ по п.1, или 2, или 3, отличающийся тем, что о коррозионной стойкости судят по количеству электричества при прохождении тока через испытуемый образец за отрезок времени изменения потенциала в заданном диапазоне значений в прямом направлении.

8. Способ по п.1, или 2, или 3, отличающийся тем, что о коррозионной стойкости судят по количеству электричества при прохождении тока через испытуемый образец за отрезок времени изменения потенциала в заданном диапазоне значений в обратном направлении.

9. Способ по п.1, или 2, или 3, отличающийся тем, что о коррозионной стойкости судят по суммарному количеству электричества при изменении потенциала в прямом и обратном направлении.