Способ получения регенеративного продукта для изолирующих дыхательных аппаратов

Иллюстрации

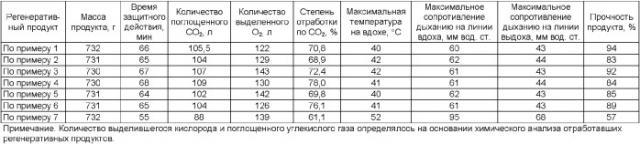

Показать всеИзобретение относится к способам получения химических веществ, используемых в изолирующих дыхательных аппаратах на химически связанном кислороде. Способ включает смешение исходных компонентов, вес.%: надпероксида натрия (NaO2) 55-80, надпероксида калия (КO2) 10-25 и структурообразующей добавки, в качестве которой используют гидроксид кальция (Са(ОН)2) 5-20 и силикат кальция в виде волластанита (CaSiO2) 1-5, формование полученной смеси и термическую обработку формованного продукта при температуре 500-700°С. Полученный регенеративный продукт имеет более высокую степень отработки при его эксплуатации в изолирующем дыхательном аппарате по сравнению с аналогами за счет улучшения условий диффузии паров воды и диоксида углерода в объем гранул продукта. Это позволяет увеличить время защитного действия изолирующего дыхательного аппарата при тех же массогабаритных характеристиках. Кроме того, изолирующий дыхательный аппарат, снаряженный предложенным регенеративным продуктом, при эксплуатации имеет более низкую температуру циркулирующего воздуха на вдохе и значительно меньшее аэродинамическое сопротивление дыханию пользователя. Это обеспечивает более комфортные условия для пользователя и позволяет существенно расширить круг лиц, которые могут пользоваться данными дыхательными аппаратами. 1 табл., 2 ил.

Реферат

Изобретение относится к способам получения регенеративных продуктов на основе надпероксидов щелочных металлов (натрия и калия), используемых в системах регенерации воздуха и в изолирующих дыхательных аппаратах с химически связанным кислородом.

Регенеративные продукты для изолирующих дыхательных аппаратов должны удовлетворять следующим основным требованиям:

- высокая стехиометрическая емкость по кислороду и СО2,

- высокая кинетика поглощения паров воды и СО2, обеспечивающая достаточную степень использования стехиометрической емкости;

- разветвленная структура транспортных пор, обеспечивающая высокую скорость диффузии газов внутрь гранул сорбента;

- стабильность пористой структуры в процессе работы;

- минимальные объемные изменения в процессе эксплуатации;

- высокая прочность гранул продукта;

- минимальная токсическая опасность для пользователя.

При эксплуатации регенеративных продуктов в индивидуальных дыхательных аппаратах из-за протекающих физико-химических процессов (образование новых химических соединений, вызывающих объемные изменения гранул регенеративного продукта, частичное плавление исходных компонентов и продуктов реакции вследствие экзотермического характера протекающих реакций и др.) часто происходит уменьшение удельной поверхности транспортных пор сорбента, что в дальнейшем осложняет процесс поглощения паров воды и диоксида углерода гранулами регенеративного продукта и снижает кинетику хемосорбционного процесса. Это снижает степень отработки продукта для регенерации воздуха в индивидуальных дыхательных аппаратах до 50-70% и приводит к увеличению аэродинамического сопротивления дыханию человека. К более интенсивному проявлению данных негативных явлений может привести наличие в регенеративном продукте большого количества мелкодисперсной фракции (пыли), образующейся при механическом истирании гранул регенеративного продукта, вызванного вибрацией при постоянном ношении изолирующих дыхательных аппаратов на теле пользователя (шахтеры, горноспасатели и представители ряда других профессий в силу специфики своего труда для обеспечения безопасной деятельности должны постоянно носить изолирующие дыхательные аппараты).

Кроме того, наличие большого количества мелкодисперсной фракции регенеративного продукта в патроне индивидуального дыхательного аппарата при его эксплуатации приводит к высокому содержанию щелочных аэрозолей в регенерируемом воздухе, что негативно сказывается на здоровье пользователя.

Улучшение основных тактико-технических характеристик изделия можно достичь или изменением конструкции изолирующих дыхательных аппаратов, или модификацией регенеративного продукта (изменение химического состава, размера и плотности гранул продукта и др.). Возможно также параллельное направление работ.

Традиционно регенеративный продукт изготавливают путем механического смешения необходимых компонентов и последующего формования полученной шихты в насадки различной формы (гранулы, таблетки, блоки и др.), размещенные в патроне дыхательного аппарата, через который циркулирует регенерируемый воздух.

Для улучшения условий диффузии паров воды и диоксида углерода к центру гранул продукта в процессе его работы (что приводит к повышению степени отработки регенеративного продукта) в состав продукта вводят различные структурообразующие добавки, способствующие повышению газопроницаемости.

Известен способ получения регенеративного продукта на основе надпероксида калия [патент ГДР №61761, кл. 61а, 29/22, 1968 г.], в состав которого для исключения контакта между зернами продукта введен инертный наполнитель, представляющий собой пористое тело различной формы - керамические шарики, кольца Рашига, крошка диатомита и др. Данное техническое решение частично исключает контакт гранул регенеративного продукта друг с другом, что приводит к увеличению поверхности контакта гранулы регенеративного продукта с водяным паром и диоксидом углерода.

Но регенеративный продукт, полученный данным способом, не обладает высокой степенью отработки при его эксплуатации в патроне изолирующего дыхательного аппарата. Это происходит за счет того, что в ходе работы изолирующего дыхательного аппарата из-за тепловых эффектов протекающих процессов происходит плавление смеси исходных компонентов и продуктов реакций, протекающих в процессе хемосорбции, и, как следствие этого, оплывание поверхности гранул регенеративного продукта, что затрудняет условия диффузии газов внутрь гранул. Кроме того, не исключено слипание инертного наполнителя с гранулами продукта, что приводит к уменьшению поверхности контакта газ - твердое тело и, как следствие, к снижению степени отработки регенеративного продукта. Следует также учитывать, что введение объемного инертного наполнителя приводит к увеличению массогабаритных параметров индивидуальных дыхательных аппаратов без увеличения времени защитного действия изделия.

Известен способ получения регенеративного продукта путем смешения надпероксида калия и асбеста (от 2 до 10 вес.%), выполняющего роль структурообразующей добавки, с последующим формованием смеси [заявка ФРГ №1546513, кл. 61 b, 1/02, 1970 г.]. Регенеративный продукт, полученный этим способом, имеет более высокую степень отработки, достигаемую за счет того, что диффузия паров воды и диоксида углерода обеспечивается вдоль волокон асбеста к центру гранул продукта на протяжении всего времени его эксплуатации в патроне изолирующего дыхательного аппарата.

Однако данный способ получения регенеративного продукта не устраняет все недостатки, возникающие при эксплуатации продукта в индивидуальном дыхательном аппарате. Регенеративный продукт по этому способу получают путем смешения исходных компонентов, прессования полученной шихты в блоки, их последующего дробления и отсева требуемой фракции. При дроблении эластичные волокна асбеста разрываются таким образом, что выходят за поверхность гранул продукта, образуя своеобразный «ворс» или «лохматость». Это приводит к тому, что при пользовании индивидуальным дыхательным аппаратом, снаряженным таким регенеративным продуктом, уже в начальный момент эксплуатации возрастает аэродинамическое сопротивление дыханию пользователя.

Кроме того, все асбесты являются канцерогенными веществами, представляющими опасность для здоровья пользователя.

Наиболее близким из разработанных в настоящее время к заявляемому способу является способ получения регенеративного продукта [патент ФРГ №1287934, С01В 13/02, 1969 г], заключающийся в смещении в любых соотношениях надпероксидов натрия и калия, прессования полученной шихты под давлением 50-300 кг/см2, дробления полученных пластин и последующего отсева целевой фракции продукта. Присутствие в регенеративном продукте надпероксида натрия повышает содержание активного кислорода на единицу массы продукта (КО2 содержит в своем составе 33 вес.% активного кислорода, а NаО2 - 43,6 вес.%).

Хотя регенеративный продукт, полученный предложенным способом, и имеет высокие стехиометрические емкости по диоксиду углерода и кислороду, он не лишен основного недостатка - низкой степени отработки в патроне реального аппарата. Это обусловлено тем, что в процессе эксплуатации такого продукта в патроне изолирующего дыхательного аппарата из-за протекающих физико-химических процессов (за счет тепловых эффектов химических реакций, протекающих в процессе регенерации воздуха, по эвтектоидной схеме происходит плавление смеси исходных компонентов и продуктов взаимодействия надпероксидов калия и натрия с водяным паром и диоксидом углерода) происходит блокировка транспортных пор, что делает невозможным диффузию паров воды и СO2 внутрь гранул регенеративного продукта. Данный негативный эффект усиливается за счет низкой механической прочности гранул продукта, приводящей при постоянном ношении изолирующего дыхательного аппарата к образованию мелкодисперсной фракции, наличие которой также способствует образованию расплава. По этой же причине растет аэродинамическое сопротивление дыханию пользователя и существенно повышается содержание щелочных аэрозолей в регенерируемом воздухе, что негативно сказывается на его здоровье.

Задачей изобретения является улучшение эксплуатационных характеристик регенеративного продукта при его работе в патроне изолирующего дыхательного аппарата.

Технический результат заключается в разработке регенеративного продукта с повышенной механической прочностью, обладающего при работе в патроне изолирующего дыхательного аппарата высокой степенью отработки и обеспечивающего снижение аэродинамического сопротивления дыханию пользователя.

Указанный технический результат достигается изобретением, согласно которому в способе получения регенеративного продукта для изолирующих дыхательных аппаратов, включающем смешение надпероксидов натрия и калия и формование полученной смеси, дополнительно осуществляют термообработку формованного продукта, при этом в состав формуемой смеси вводят структурообразующую добавку. В качестве структурообразующей добавки используют гидроксид кальция и силикат кальция в виде волластонита. При этом температура термообработки составляет 500-700°С, а соотношение исходных компонентов в формуемой смеси составляет следующее, вес.%:

| надпероксид натрия (NaO2) | 55-80 |

| надпероксид калия (КО2) | 10-25 |

| гидроксид кальция (Са(ОН)2) | 5-20 |

| волластанит (СаSiO3) | 1-5 |

Такой прием позволяет, с одной стороны, повысить механическую прочность формованного регенеративного продукта, с другой стороны, обеспечить разветвленную структуру транспортных пор, практически постоянную на протяжении всего процесса регенерации воздуха в изолирующих дыхательных аппаратах, т.к. возникающие в процессе регенерации воздуха условия (повышенная температура, изменение химического состава продукта и др.) не влияют на первоначальную структуру волластонита (В.А.Тюльнин, В.Р.Ткач, В.И.Эйрих, Н.П.Стародубцев. Волластанит. Уникальное минеральное сырье многоцелевого назначения. // - М.: Руда и металлы, - 2003, - с.144). Это улучшает условия диффузии паров воды и диоксида углерода внутрь гранул регенеративного продукта при его эксплуатации, что позволяет более эффективно использовать ресурс регенеративного продукта и за счет этого увеличить время защитного действия дыхательного аппарата при тех же массогабаритных характеристиках. Кроме того, изолирующий дыхательный аппарат, снаряженный предложенным регенеративным продуктом, имеет меньшее значение аэродинамического сопротивления на вдохе и выдохе пользователя. Это обеспечивает более комфортные условия при эксплуатации изолирующих дыхательных аппаратов и расширяет круг лиц, имеющих физическую возможность пользоваться изолирующим дыхательным аппаратом.

Следует также отметить, что регенеративный продукт предложенного состава обладает меньшей токсичностью по сравнению с наиболее распространенными в технике регенерации воздуха продуктами на основе надпероксида калия, поскольку ион Na+в 10 раз менее токсичен, чем ион К+(3. Франке. Химия отравляющих веществ. // - М.: Химия, - 1973, - Т.1, - с.411), а в регенеративном продукте, получаемом по изобретению, надпероксида калия содержится не более 40 вес.%.

Способ получения регенеративного продукта осуществляют следующим образом. Исходные компоненты (надпероксид натрия, надпероксид калия, гидроксид кальция и волластонит) в необходимом соотношении перемешивают любым известным способом до получения однородной шихты. Полученную шихту формуют в блоки, таблетки, гранулы и др., в зависимости от конструкции изделия, в котором регенеративный продукт предложенного состава будет эксплуатироваться. После формования изделие (блоки, таблетки, гранулы и др.) подвергают термообработке при температуре 500-700°С в течение 10-40 секунд.

Пример 1.

550 г NaO2 смешивают с 200 г КO2, 200 г Са(ОН)2 и 50 г волластонита в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы, после чего подвергают термической обработке в муфельной печи при температуре 500°С в течение 30 секунд. Полученный регенеративный продукт готов к эксплуатации в изолирующем дыхательном аппарате.

Пример 2.

650 г NaO2 смешивают с 200 г КO2, 140 г Са(ОН)2 и 10 г волластонита в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы, после чего подвергают термической обработке в муфельной печи при температуре 600°С в течение 20 секунд. Полученный регенеративный продукт готов к эксплуатации в изолирующем дыхательном аппарате.

Пример 3.

700 г NaO2 смешивают с 150 г KO2, 120 г Са(ОН)2 и 30 г волластонита в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы, после чего подвергают термической обработке в муфельной печи при температуре 550°С в течение 25 секунд. Полученный регенеративный продукт готов к эксплуатации в изолирующем дыхательном аппарате.

Пример 4.

750 г NaO2 смешивают с 150 г КО2, 50 г Са(ОН)2 и 50 г волластонита в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы, после чего подвергают термической обработке в муфельной печи при температуре 650°С в течение 10 секунд. Полученный регенеративный продукт готов к эксплуатации в изолирующем дыхательном аппарате.

Пример 5.

800 г NaO2 смешивают с 100 г KO2, 70 г Са(ОН)2 и 30 г волластонита в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы, после чего подвергают термической обработке в муфельной печи при температуре 700°С в течение 40 секунд. Полученный регенеративный продукт готов к эксплуатации в изолирующем дыхательном аппарате.

Пример 6.

650 г NaO2 смешивают с 250 г КО2, 50 г Са(ОН)2 и 50 г волластонита в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы, после чего подвергают термической обработке в муфельной печи при температуре 600°С в течение 30 секунд. Полученный регенеративный продукт готов к эксплуатации в изолирующем дыхательном аппарате.

Пример 7 (сравнительный).

850 г NaO2 смешивают с 150 г КО2 в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы.

Регенеративный продукт, полученный заявляемым способом, испытан в патроне серийного изолирующего дыхательного аппарата ШСС-Т (ТУ ВТ 8.154.000), используемого шахтерами и горноспасателями, на установке "Искусственные легкие". Перед проведением испытаний на установке "Искусственные легкие" аппараты ШСС-Т, снаряженные регенеративным продуктом, изготовленным по примерам 1-6, были подвергнуты вибрационной нагрузке, имитирующей непрерывное ношение изолирующего дыхательного аппарата на теле пользователя в течение 7 дней.

Испытания на установке "Искусственные легкие" проводили при следующих условиях:

| - легочная вентиляция | 35,0±1 л/мин |

| - объемная подача диоксида углерода | 1,57±0,03 л/мин |

| - влажность газовоздушной смеси, % | 96-98 |

| - частота дыхания | 20±0,5 мин-1 |

| - температура окружающей среды | 20-25°С |

Объемы кислорода и диоксида углерода указаны при 10°С и 101,3 кПа, легочная вентиляция - при 37°С и 101,3 кПа.

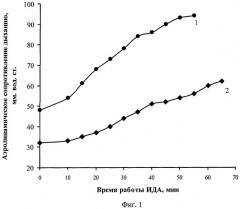

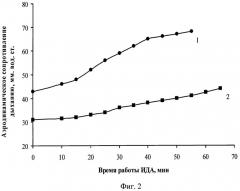

Для сравнения в тех же условиях (включая проведение вибрационных нагрузок) испытывался регенеративный продукт, специально изготовленный по способу, описанному в патенте ФРГ №1287934 (пример 7). Все регенеративные продукты имели форму гранул одинакового размера и плотности. Время защитного действия изолирующего дыхательного аппарата определяли как время от начала его работы до того момента, когда концентрация СО2 в потоке газовоздушной смеси на линии "вдоха" установки «Искусственные легкие» достигала 3%. Результаты испытаний представлены в таблице и на графиках фиг.1 и 2, где на фиг.1 представлена зависимость аэродинамического сопротивления дыханию пользователя от времени работы в патроне изолирующего дыхательного аппарата на линии вдоха, а на фиг.2 представлена зависимость аэродинамического сопротивления дыханию пользователя от времени работы в патроне изолирующего дыхательного аппарата на линии выдоха.

Кривая 1 на графиках фиг.1 и 2 характеризует изменение данного параметра при работе изолирующего дыхательного аппарата, снаряженного регенеративным продуктом, полученным по способу, описанному в патенте ФРГ №1287934. Кривая 2 на графиках фиг.1 и 2 характеризует изменение данного параметра при работе изолирующего дыхательного аппарата, снаряженного регенеративным продуктом, полученным по заявляемому способу. Поскольку для всех регенеративных продуктов, изготовленных по примерам 1-6, изменение аэродинамического сопротивления дыханию пользователя на линиях вдоха и выдоха при работе индивидуального дыхательного аппарата не превышает 5%, на графиках фиг.1 и 2 представлено изменение среднего значения этого параметра.

Аэродинамическое сопротивление газовоздушной смеси на вдохе пользователя является одним из основных эксплуатационных показателей изолирующих дыхательных аппаратов, во многом определяющимся составом и свойствами регенеративного продукта. Снижение значения данного параметра не только создает более комфортные условия для пользователя, но и существенно увеличивает круг лиц, которые могут пользоваться изолирующими дыхательными аппаратами (дети, люди, страдающие легочными заболеваниями и др.).

Как видно из представленных табличных и графических данных, регенеративный продукт, полученный по изобретению, обеспечивает за счет более высокой степени отработки при работе в патроне изолирующего дыхательного аппарата большее время защитного действия при одинаковых массогабаритных характеристиках индивидуального дыхательного аппарата в сравнении с регенеративным продуктом по патенту ФРГ №1287934.

Кроме того, из представленных на графиках фиг.1 и 2 зависимостей можно сделать вывод, что регенеративный продукт, полученный по изобретению, обладает большей механической прочностью, чем продукт, изготовленный по патенту ФРГ №1287934. Это следует из того факта, что в момент запуска индивидуального дыхательного аппарата, снаряженного продуктом, изготовленным по патенту ФРГ №1287934, аэродинамическое сопротивление дыханию пользователя на 12-16 мм водяного столба выше вследствие образования в патроне аппарата мелкодисперсной фракции при вибрационной нагрузке, чем аналогичное значение для аппарата, снаряженного регенеративным продуктом, полученным по изобретению.

Способ получения регенеративного продукта для изолирующих дыхательных аппаратов, включающий смешение надпероксида натрия и калия и формование полученной смеси, отличающийся тем, что дополнительно осуществляют термическую обработку формованного продукта при температуре 500-700°С, при этом в состав смеси дополнительно вводят структурообразующую добавку, включающую гидроксид кальция и силикат кальция в виде волластанита при следующем соотношении компонентов в формуемой смеси, вес.%:

| надпероксид натрия (NaO2) | 55-80 |

| надпероксид калия (КO2) | 10-25 |

| гидроксид кальция (Са(ОН)2) | 5-20 |

| волластанит (CaSiO2) | 1-5 |