Способ поверхностной перегонки жидкостей

Иллюстрации

Показать всеИзобретение относится к физико-химической технологии и предназначено для упрощения конструкции выпарных установок и дистилляторов, улучшения их экономичности, а так же устранения брызг, пены и накипи. Способ пригоден для рационализации известных методов перегонки жидких растворов и опреснения морской воды. Способ поверхностной перегонки жидкостей включает нагрев слоя жидкости, ее испарение с поверхности испарения, отвод пара из парового пространства и конденсацию пара на поверхности конденсации. Поток пара из парового пространства направляют на поверхность конденсации в виде щетки капилляров, при этом каждый капилляр проходит сквозь зеркало испарения жидкости. Каналы капилляров сверху открыты в паровое пространство и нижними торцами погружены в конденсат. Теплоту фазового перехода от стекающего по каналам конденсата возвращают зеркалу испаряемой жидкости прямо через стенки капилляров. Технический результат от применения предлагаемого способа заключается в том, что за счет прямого контакта нагревателя с паровым пространством и зеркалом испарения обеспечивается в системе максимально возможный тепловой напор, при этом пена и накипь не образуются. Рекуперация теплоты конденсации отгоняемых паров в капиллярах проста и эффективна. За счет использования молекулярных эффектов на границе раздела фаз и сред упрощается конструкция испарителя для реализации способа. 6 ил., 3 табл.

Реферат

Изобретение относится к физико-химической технологии и предназначено для упрощения конструкции выпарных установок и дистилляторов, улучшения их экономичности, а так же для устранения образующихся в ходе работы брызг, пены и накипи. Способ пригоден для рационализации методов перегонки жидких растворов и опреснения морской воды.

Известны различные методы промышленного разделения жидких растворов на отдельные фракции. Наиболее распространенные из них - выпаривание растворителя (если полезный продукт - концентрированный осадок) или его перегонка (если полезный продукт - жидкость). Процедура типовая. Исходный раствор нагревают или доводят до пузырькового кипения, а затем через паровое пространство отгоняют из него летучие компоненты, удаляемые или охлаждаемые до жидкого состояния в конденсаторе.

Известны более сложные варианты. Для снижения температуры кипения раствора из парового пространства откачивают неконденсируемые газы. Для увеличения экономичности процесса тепло конденсации отгоняемых паров возвращают в технологический цикл, подогревая исходный раствор. Для увеличения производительности, за счет развития поверхности испарения, горячий раствор разбрызгивают или растягивают в пленку. Для увеличения скорости теплообмена горячий раствор принудительно перемешивают, вдувают туда острый пар или прокачивают другие теплоносители.

Разнообразные комбинации технологических приемов, реализуемых в выпарных аппаратах и промышленных перегонных установках, исчисляются десятками вариантов. Конкретный выбор в каждом случае определяется гаммой задач, стоящих перед проектировщиками.

Источник информации: Е.И.Таубман. Выпаривание (Процессы и аппараты химической и нефтехимической технологии). - М.: Химия, 1982. - 328 с., ил. (стр.143-250).

Известны трудности, связанные с эксплуатацией выпарных установок и дистилляторов большой производительности. Энергетически экономичные устройства характеризуются малыми перепадами температур и давлений, а так же мизерными эксплуатационными расходами. Иногда их даже удается свести к нулю, применяя в качестве источников энергии природные ресурсы (солнечный свет, тектоническое тепло и пр.). Типичный пример - широко известные солнечные опреснители. Неустранимый недостаток таких сооружений - огромные размеры (гектары площади). Колоссальные капитальные затраты на их возведение не окупаются десятилетиями.

Источник информации: И.Э.Апельцин; В.А.Клячко. Опреснение воды. - М.: Стройиздат, 1968. - 222 с., ил. (стр.89-98).

Выпарные установки и дистилляторы, сочетающие компактность с большой производительностью, неизменно характеризуются высоким расходом энергии на единицу готового продукта. Типичный пример - аварийно-спасательные опреснительные установки. Заведомо недостаточная поверхность теплообменников (требуется жесткая экономия на массе и габаритных размерах) ведет к непроизводительным потерям тепла.

Попытки добиться оптимального сочетания «экономичность-материалоемкость-производительность» выпарных установок и дистилляторов, как правило, ведут к сильно переусложненным конструктивным решениям. Типичными примерами этого рода являются обычные ректификационные колонны и многоступенчатые парокомпрессионные перегонные установки. Данный подход оправдывают единичностью создаваемых сооружений. Любое предприятие химической промышленности по-своему уникально.

Другой технологической крайностью является применение для разделения растворов экзотических физических принципов (например, биологическое опреснение воды, нагрев жидкостей до сверхкритических температур и пр.). Научные исследования и эксперименты в указанных направлениях тянутся десятилетиями. Экономический эффект от них неизвестен.

В общем случае, при проектировании оборудования и технологических процессов, связанных с фракционным разделением растворов методом испарения, приходится учитывать и комбинировать множество факторов. Рост теплового напора и перепада давлений позволяет наращивать производительность процедуры. Снижение массы и габаритов уменьшает капитальные затраты. Увеличение поверхности теплообмена, при снижении перепадов температур и давлений, обеспечивает энергетическую экономичность.

Источник информации: Е.И.Таубман. Выпаривание (Процессы и аппараты химической и нефтехимической технологии). - М.: Химия, 1982. - 328 с., ил. (стр.34-79).

Важной проблемой, сильно усложняющей эксплуатацию перегонных установок, является поведение раствора. Даже сравнительно слабые потоки тепла, жидкости и пара в подвижной среде сопровождаются нежелательными побочными эффектами, в частности формированием прочных слоев накипи на поверхности нагревательных элементов, образованием пены на зеркале испарения и уносом капель от лопнувших пузырей с потоком пара.

Существует понятие пороговой производительности испарителя. В случае его превышения пузырьковое кипение становится настолько бурным, что зеркало испарения исчезает. Раствор превращается в пену, заполняет паровое пространство и может прорываться в конденсатор. Реально достижимый тепловой напор между нагретым донным и активно испаряющимся поверхностным слоями жидкости очень мал. Например, вертикальный перепад температуры на слое воды толщиной 250 мм, кипящей при атмосферном давлении в подогреваемом снизу открытом сосуде, не превышает 0,7°С.

Источник информации: В.А.Пазухин, А.Я.Фишер. Разделение и рафинирование металлов в вакууме. - М.: Металлургия, 1969. - 204 с., ил. (стр.42-44).

Зато непропорционально велики типичные температурные перепады между жидким раствором и поверхностью нагревателя, обычно составляющие 10-25°С и более. Причины тому целых две. Во-первых, уже слой накипи толщиной 0,1 мм понижает коэффициент теплопередачи через стенку латунной трубки типового теплообменника опреснителя на 25-30%. На практике толщина слоя накипи может достигать нескольких миллиметров.

Источник информации: И.Э.Апельцин; В.А.Клячко. Опреснение воды. - М.: Стройиздат, 1968. - 222 с., ил. (стр.60-82).

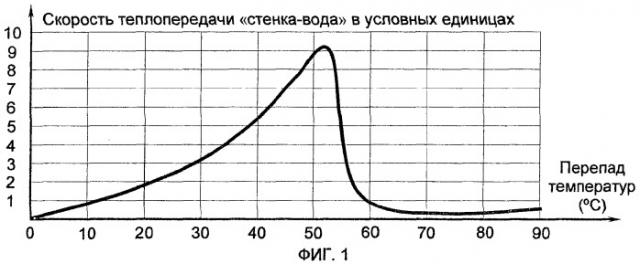

Во-вторых, площадь непосредственного контакта твердой поверхности нагревателя и кипящей жидкости с ростом температуры постепенно сокращается вплоть до полного разделения сплошной паровой пленкой. Экспериментальная зависимость скорости теплопередачи «нагреватель-вода» от пограничной разницы температур показана на фиг.1. График имеет относительно крутой подъем, острый пик и резкий спад, отражающий момент перехода пузырькового кипения в пленочное. В последнем случае прямой контакт «жидкость-поверхность» практически исчезает, так как на границе раздела сред образуется сплошной слой перегретого пара.

Показательно, насколько полезный тепловой напор в слое испаряемой жидкости меньше бесполезного, на границе раздела сред. Так же видно, что даже легкое увеличение перепада температур у поверхности нагревателя выше предела 50-53°С ведет к катастрофическому ухудшению теплообмена. Процесс теплопередачи из конвекционного становится излучательным (при указанных температурах крайне неэффективным). Нагревать стенки (греющие трубки) обычного испарителя с водой, кипящей при атмосферном давлении, выше +150°С совершенно бессмысленно. Энергия расходуется впустую - на поддержание высокого давления в паровой пленке.

Источник информации: И.В.Радченко. Молекулярная физика. - М.: Наука, 1965. - 480 с., ил. (стр.449).

В свете вышеизложенного, не приходится удивляться, что фактические энергетические затраты на дистилляцию реальных растворов (например, опреснение морской воды) в десятки раз превышают теоретически необходимую работу разделения молекул воды и соли (теплоту сольватации). Для типичных промышленных опреснителей и выпарных установок полезная составляющая в общих энергетических затратах (тепловой КПД) обычно не превышает 3-5%, в редких случаях достигая 6-7%.

Источник информации: Е.И.Таубман. Выпаривание (Процессы и аппараты химической и нефтехимической технологии). - М.: Химия, 1982. - 328 с., ил. (стр.34-36).

Даже сам привычный факт разделения слоем раствора поверхностей нагрева и испарения является источником эксплуатационных трудностей. Перечень веществ, реально содержащихся в перегоняемой жидкости, всегда достаточно обширен. Раствор считается разбавленным, если его концентрация значительно меньше уровня, при котором начинается кристаллизация и выпадение в твердый нерастворимый осадок хотя бы одного минерального компонента смеси.

Значения растворимости некоторых природных солей в воде приведены в таблице 1.

| № п/п | НАИМЕНОВАНИЕ ВЕЩЕСТВА | Растворимость в % от массы насыщенного раствора | |||||

| 0°С | +10°С | +20°С | +30°C | +40°С | +50°С | ||

| 1 | Хлористый натрий (NaCl) | 26,3 | 26.3 | 26,4 | 26,5 | 26,7 | 26,8 |

| 2 | Сернокислый натрий (Na2SO4) | 4,8 | 8,3 | 16,3 | 29,0 | 32,8 | 31,8 |

| 3 | Хлористый калий (KCl) | 21,9 | 23,8 | 25,5 | 27,1 | 28,6 | 30,0 |

| 4 | Бромистый калий (КВr) | 34,9 | 37,3 | 39,5 | 41,4 | 43,0 | 44,5 |

| 5 | Сернокислый калий (K2SO4) | 6,9 | 8,5 | 10,0 | 11,5 | 12,9 | 14,2 |

| 6 | Хлористый магний (MgCl2) | 34,6 | 34,9 | 35,3 | 35,8 | 36,5 | 37,2 |

| 7 | Хлористый кальций (СаСl2) | 37,3 | 39,4 | 42,7 | 50,1 | 53,4 | 57,8 |

Источник информации: Краткий справочник по химии; под ред. О.Д.Куриленко. - Киев: Наукова думка, 1974. - 985 с., ил. (стр.799).

Теоретически, природные воды с соленостью 0,35-0,02% выгодно упаривать при температуре максимальной эквивалентной растворимости солевой смеси. Для большинства водных растворов эта точка находится ниже +36-40°С. Естественно, в обычных опреснителях это невозможно. Приходится регулярно останавливать перегонку для механической очистки металлических поверхностей, покрытых нерастворимой минеральной коркой.

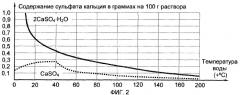

Температура у границы «нагреватель-раствор» традиционных дистилляторов всегда значительно превышает температуру зеркала испарения. В результате, именно там выпадают соли с отрицательным температурным коэффициентом растворимости (сульфат кальция CaSO4, полугидрат сульфата кальция 2CaSO4·H2O, карбонат кальция СаСО3 и пр.). Перелом кривой растворимости этих веществ лежит в окрестностях +32-40°С. Очевидно, что если перегонку морской воды вести при температуре существенно ниже +50-60°С, то указанный осадок не будет появляться вообще. Кривая растворимости сульфата кальция, для примера, показана на фиг.2.

Источник информации: И.Э.Опельцин; В.А.Клячко. Опреснение воды. - М.: Стройиздат, 1968. - 222 с., ил. (стр.66).

Главными недостатками традиционных методов выпаривания и перегонки, основанных на испарении летучих компонентов жидких растворов, являются нерациональная организация передачи энергии (тепла) от нагревателя к зеркалу испарения и системы движения потоков массы.

Полезный тепловой напор между поверхностями нагрева и испарения крайне мал, естественная конвекция жидкости затруднена. В результате, большая часть подводимой энергии тратится вхолостую - на преодоление вредных тепловых сопротивлений. Процесс сопровождается образованием пены и накипи, отгоняемый пар содержит брызги кипящего раствора.

Попытки преодолеть указанные недостатки за счет снижения мощности тепловых потоков ведут к неоправданному раздуванию геометрических размеров оборудования, а искусственное форсирование процессов передачи тепла и массы (откачка неконденсируемых газов, мешалки, распылители и пр.) к избыточному усложнению его конструкции. Именно благодаря вариантам обхода того или другого конкретного технологического ограничения так разнообразны типы выпарных химических установок.

Известен способ устранения тепловых потерь за счет физического совмещения поверхности нагревателя и зеркала испарения. Правильнее сказать, за счет непосредственного нагрева жидкости со стороны парового пространства коротковолновым электромагнитным излучением, например солнечным светом. Полезный эффект достигается чисто и крайне дешево. Процесс перегонки идет идеально. Практически все поглощенное жидкостью тепло сразу и непосредственно тратится на получение пара. Образование пены, накипи или брызг рассола физически невозможно.

Простоту метода и его техническую эффективность подтверждает многолетний опыт успешной эксплуатации солнечных опреснителей, солнечных сушилок и т.п. оборудования. Например, в Лос-Салиносе (Чили) солнечная опреснительная установка простейшей конструкции, общей площадью 4760 м2, успешно проработала 36 лет (с 1872 года по 1908 год, до постройки водопровода). Ее средняя производительность по дистилляту составляла 4,6 л/сутки с каждого квадратного метра испарительных лотков.

Неустранимым недостатком перегонных установок с нагревом зеркала испарения излучением является малая удельная производительность. Она ограничена энергетикой солнечного света (не более 0,8-1,2 кВт/м2) и тепловым напором «испаритель-конденсатор» (обычно 10-25°С). Предельная температура жидкости в лотках редко превышает +50-65°С при температуре воздуха +25-35°С. Контактным нагревом рассола через ту же площадь поверхности удается передавать в 70-120 раз больше энергии.

Предпринимались попытки увеличить температуру зеркала испарения за счет концентрации солнечного света на поверхности раствора системой зеркал. Пар высокого давления получался. Большой выгоды от этого не было. Выяснилось, что размеры нужных отражателей примерно равны площади простых остекленных лотков, причем стоит такая система дороже, а в эксплуатации сложнее. Поверхностная перегонка воды с помощью нагрева СВЧ излучением и т.п. в данный момент экономически нерентабельна.

Источник информации: И.Э.Опельцин; В.А.Клячко. Опреснение воды. - М.: Стройиздат, 1968. - 222 с., ил. (стр.87-98).

Известен способ увеличения производительности низкотемпературных сушилок и дистилляторов за счет механического развития поверхности испарения. Качество (энергетика и давление пара) компенсируются количеством (площадью). Контактно нагретую до температуры не более +40-50°С жидкость растягивают центробежными силами, морщат вибрацией, разбрызгивают через форсунки, в виде тонкой пленки на смачиваемом диске перемещают рядом с конденсатором. Выход конечного продукта за проход обычно мал и одну порцию рассола гоняют по кругу много раз.

Прием позволяет на один-два порядка, сравнительно с обычными условиями при равной температуре, ускорить процесс испарения жидкости. Пена и накипь практически не образуются, так как концентрация испаряемого раствора в ходе каждого цикла изменяется мало, а его температура, напротив, быстро падает. Зона испарения обычно находится на заметном расстоянии от зоны теплообмена (твердой поверхности нагревателя).

Неустранимыми недостатками способа являются его низкая удельная производительность и сложность реализации. Насосы, распылители, вентиляторы и другие механические устройства превращают простой физический процесс в изощренную и дорогостоящую техническую процедуру. Метод оправдывает себя в некоторых специфических ситуациях (производстве пищевых продуктов, лекарственных препаратов и пр.), когда важно не допускать сильного нагрева испаряемой жидкости или необходимо хоть как-то полезно утилизировать большое количество бросового тепла.

Источник информации: К.П.Шумский. Вакуумные аппараты и приборы химического машиностроения. - М.: Машиностроение, 1974. - 576 с., ил. (стр.121-211).

Известен способ рациональной организации контактного теплообмена в перегонных установках за счет нагрева раствора жидким или газообразным теплоносителем. Отсутствие твердой поверхности теплообмена исключает появление сплошного слоя накипи независимо от температуры греющего агента. Сравнительно равномерный (объемный) нагрев раствора исключает формирование паровых пузырей на зеркале испарения, а следовательно, образование пены и брызг в паровом пространстве. Получается чрезвычайно высокий (особенно, в случае продувки острым паром) поток тепловой энергии «греющий агент-жидкость». Контактная разница температур между ними может безвредно достигать 200-300°С. Экстремальным вариантом метода является нагрев раствора погруженными горелками.

Неустранимыми недостатками описанного способа являются дороговизна процедуры и обязательное загрязнение конечных продуктов посторонними химическими веществами. Например, провалились все попытки применить гидрофобные теплоносители (парафин и минеральные масла) в опреснительных установках. Полученную воду нельзя было пить.

Источник информации: Е.И.Таубман. Выпаривание (Процессы и аппараты химической и нефтехимической технологии). - М.: Химия, 1982. - 328 с., ил. (стр.230-241).

Для решения проблемы оптимизации работы выпарных и перегонных установок необходимо и достаточно найти способ прямого совмещения твердой поверхности нагревателя с зеркалом испарения, который обеспечит максимально возможный тепловой напор при отсутствии пены и накипи. Метод должен надежно действовать в широком диапазоне эксплуатационных режимов, без мешалок, распылителей и прочих механических приспособлений. Крайне желательна простая рекуперация теплоты конденсации отгоняемых паров в дополнительный нагрев исходного раствора.

За прототип принят способ перегонки морской воды термодиффузионным испарением с поверхности вращающихся дисков.

Вокруг горизонтальной оси, со скоростью 50-60 об/мин, вращают диски из хорошо проводящих тепло нержавеющих материалов (медь, латунь и др.). Нижнюю часть дисков погружают в нагретую испаряемую воду, заполняющую поддон. Верхнюю часть дисков помещают в зазоры между плоскими, охлаждаемыми изнутри конденсаторами.

Расстояние между поверхностями испарения и конденсации сводят к минимуму (от сантиметров до нескольких миллиметров). Образование на дисках пены и накипи совершенно исключено. Атмосферный воздух из установки не удаляют. Пар с покрывающей диски водяной пленки оседает на расположенных рядом холодных поверхностях, отдавая тепло конденсации соленой воде, циркулирующей в испарителе. Полученный дистиллят стекает в желоба и выводится из установки. Убыль жидкости компенсируется притоком свежей соленой воды. Для увеличения полезного теплового напора между элементами установки соленый раствор, поступающий в поддон, дополнительно подогревают, а прокачиваемый через конденсаторы - охлаждают. Схема компоновки такого испарителя (отсканированное изображение №5.13 со стр.29 источника информации) изображена на фиг.3.

Источник информации: И.Э.Опельцин; В.А.Клячко. Опреснение воды. - М.: Стройиздат, 1968. - 222 с., ил. (стр.29-30).

Способ ценен для утилизации бросового пара от низкотемпературного источника (градирни). В конструкции много перспективных идей: возгонка растворителя из тонкого слоя жидкости на теплопроводящей поверхности, непрерывное обновление этого слоя, удаление испаряемой пленки от нагревателя, сближение конденсатора и зеркала испарения на минимально возможное расстояние, устранение причин образования пены и накипи. Перечисленные меры значительно уменьшают бесполезные тепловые потери. Сравнительно с солнечными опреснителями изделие более компактно.

Очевидными недостатками описанного технического решения являются избыточная сложность процедуры. Принцип перегонки исключает появление пены, но паровое пространство все равно содержит брызги рассола, взбаламученного крутящимися дисками. Зеркало испарения тянут к конденсатору, хотя поверхностное натяжение холодной жидкости выше, чем у нагретой. Пленка рассола могла бы двигаться самостоятельно. И так далее.

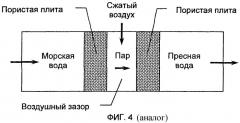

Известен способ опреснения морской воды путем осмоса через паровой зазор, поддержанный капиллярностью, известный как «пароосмотический метод Хасслера». По методу Хасслера осмотическую ячейку составляют из двух целлофановых мембран, закрепленных на пористых плитах. Промежуток, выполняющий функцию диффузионного зазора между мембранами, заполняют сыпучим гидрофобным материалом, например молотой пемзой. Через одну плиту в ячейку под давлением подают морскую воду. Через другую плиту ячейку соединяют с резервуаром пресной воды. В зазор с пемзой подают сжатый воздух. Подвижных деталей нет.

В работающей ячейке давление морской воды выше давления осмоса и давления воздуха в зазоре, а давление пресной воды меньше давления воздуха в диффузионном зазоре. При перепаде давлений между сосудами с соленой и пресной водой около 50 кг/см суточная производительность системы по дистилляту составляет примерно 20 л/м2 площади. Соленость опресняемой морской воды 30-35 г/л, температура ячейки 20-25°С.

Источник информации: И.Э.Апельцин; В.А.Клячко. Опреснение воды. - М.: Стройиздат, 1968. - 222 с., ил. (стр.193).

Метод Хасслера основан на остроумном сочетании нескольких молекулярных физических эффектов:

Соленая вода не может проникнуть в зазор через пористую плиту. Сжатый воздух не может вырваться из зазора через заполненные жидкостью капилляры в пористых плитах, надежно закупоренные силой поверхностного натяжения. Растворенная в морской воде соль прочно связана с жидкой фазой. Молекулы воды почти свободно испаряются и дрейфуют через пористую прослойку между плитами в сторону более низкого давления. Воздушный зазор действует как полупроницаемая мембрана, хорошо пропускающая водяной пар и совсем не пропускающая соль.

В ячейке возникают направленный поток массы, переносящий молекулы воды от рассола к дистилляту, и встречный поток тепла, переносящий энергию конденсации от дистиллята к рассолу. Схема установки для деминерализации воды, по методу Хасслера изображена на фиг.4.

Источник информации: М.Трайбус. Термостатика и термодинамика. Пер. с английского. - М.: Энергия, 1970. - 504 с., ил. (стр.417-419).

Известен способ получения пресной воды методом капиллярной конденсации. В древности моряки закрепляли куски пористых эластичных материалов (высушенную губку) на корабельном такелаже. Давление пара над вогнутыми менисками дистиллята было ниже, чем над ровной поверхностью моря. Влага конденсировалась в узких капиллярных каналах. Теплоту конденсации уносил ветер. Копящаяся в порах жидкость получалась практически пресной. Периодически мокрую губку выжимали и снова подвешивали на открытом воздухе. Полученную воду можно было пить.

Источник информации: И.В.Радченко. Молекулярная физика. - М.: Наука, 1965. - 480 с., ил. (стр.403-405).

Известен эффект конденсации атмосферной влаги в мелких порах первоначально сухого тела. Так отсыревают книги и гигроскопичные порошки, теряют активность адсорбенты. При быстрой капиллярной конденсации наблюдается сильный разогрев гигроскопичных материалов. Давление насыщенных паров в микрополостях существенно ниже равновесного значения даже при температурах более 150-200°С. Там не кипит вода. Выделяющаяся теплота греет стенки капилляров. Если влажность воздуха высока, а пористого материала много, то возможна его порча и даже самовозгорание. По этой причине строго регламентируют правила безопасного хранения прессованного хлопка, молотого торфа и угольной пыли.

Источник информации: А.В.Лыков. Теория сушки. - М.: Энергия, 1968. - 472 с., ил. (стр.10-24).

Известен эффект энергичного поглощения водяных паров из атмосферного воздуха мелко пористыми гидрофобными материалами. Значение краевого угла смачивания конденсатом вещества стенок капилляров на ход процесса не влияет. Развивается температура до +200°С и более.

Источник информации: Е.Н.Серапионова. Промышленная адсорбция газов и паров. - М.: Высшая школа, 1969. - 416 с., ил. (стр.31-42).

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения:

Растворитель выпаривают из непрерывно обновляемого пленочного слоя жидкости, прилегающего к твердой теплопроводящей поверхности. Испаряемый раствор непрерывно перемещают от нагревателя к зеркалу испарения, предельно близко совмещенному с поверхностью охлаждаемого конденсатора. Процесс ведут при температуре ниже уровня кипения раствора, чем устраняют причины образования на дисках пены и накипи.

Перечисленные приемы обеспечивают высокий тепловой напор и малые промежуточные потери энергии в слое испаряемой жидкости. Присутствие атмосферного воздуха, относительно низкая температура перегонки и малое давление конденсирующихся паров жидкости на эффективность процедуры испарения практически не влияют.

Причины, препятствующие получению требуемого технического результата по прототипу:

Поверхность дисков, с которых испаряется пленка раствора, является не нагревателем, а только тепловым аккумулятором, причем плохим. Теплоемкость меди в десять раз меньше, чем у воды. Реальную дистанцию теплопередачи определяет длина трубопровода, подающего в поддон горячий рассол. Не менее длинный путь, вместе с охлаждающим рассолом, преодолевает теплота конденсации дистиллята. Совокупный тепловой напор в системе крайне мал. Без циркуляционного насоса она не работоспособна.

Конструкцию портит избыток подвижных частей. Уже при радиусе дисков 0,5 метра и скорости вращения 60 об/мин их края режут воду со скоростью более 3 м/с, поднимая фонтаны брызг. В паровое пространство и дистиллят попадают капли взбаламученного рассола. Хотя сам принцип термодиффузионной перегонки, как таковой, исключает появление пены.

Поток молекул воды через паровое пространство организован нерационально. Быстрое движение зеркала испарения относительно конденсатора возбуждает вихри, мешающие течению дистиллята. Большая часть механической мощности двигателя тратится на преодоление гидравлических и аэродинамических сопротивлений (фактически, разогрев воздуха и рассола).

Совершенно игнорируются разнообразные молекулярные явления, способные облегчить работу перегонной установки. Например, зеркало испарения принудительно тянут в сторону конденсатора, хотя пленка рассола вполне могла бы двигаться туда самостоятельно. Поверхностное натяжение интенсивно охлаждаемой жидкости заметно выше, чем у нагретой. Воздушные вихри от крутящихся дисков мешают приблизить испаритель к конденсатору на оптимальную для газовой диффузии дистанцию порядка 1 мм.

Принцип рекуперация тепла конденсации такой же, как в традиционных опреснителях. Рассол нагревают через обычный паропровод, на поверхности которого может оседать накипь. Это нивелирует эффект от содержащихся в прототипе перспективных технических решений. Производительность описанного метода перегонки получается заведомо низкой.

Технический результат применения предлагаемого способа.

Оптимизация процесса работы выпарных и перегонных установок за счет прямого совмещения нагреваемой поверхности с зеркалом испарения раствора, что обеспечивает в системе максимально возможный тепловой напор, при отсутствии пены и накипи. Расширение диапазона режимов эксплуатации указанного оборудования, без применения мешалок, распылителей и прочих механических приспособлений с подвижными частями. Простая и эффективная рекуперация теплоты конденсации отгоняемых паров в прямой нагрев поверхности исходной жидкости. Упрощение конструкции и уменьшение габаритов контактных теплообменников за счет использования молекулярных эффектов на границе раздела фаз и сред.

Технический результат достигается следующим образом:

Зеркало испарения перегоняемой жидкости нагревают.

Полученный пар направляют из парового пространства к поверхности конденсации и там осаждают в виде жидкой фазы.

Поток пара направляют на поверхность конденсации, оформленную в виде внутренних каналов щетки капилляров.

Каждый капилляр проходит сквозь свободную поверхность зеркала испарения перегоняемой жидкости.

Каналы капилляров сверху открыты в паровое пространство, а нижними торцами погружены в жидкий конденсат.

Теплоту фазового перехода от стекающего по каналам конденсата возвращают зеркалу испаряемой жидкости прямо через стенки капилляров.

Существенные признаки заявляемого изобретения:

В соответствии с прототипом:

1. Процесс перегонки сосредоточен у свободной поверхности жидкости.

2. Пар жидкости удаляют от ее нагреваемой поверхности.

3. Нагреваемую поверхность жидкости совмещают с зеркалом испарения.

4. Полученный пар осаждают в жидком виде на поверхности конденсации.

В отличие от прототипа:

5. Поток пара направляют на поверхность конденсации в виде щетки капилляров, проходящих через зеркало испарения перегоняемой жидкости.

6. Пар конденсируют во внутренних каналах капилляров, сверху открытых в паровое пространство, а нижними торцами погруженных в конденсат.

7. Теплоту фазового перехода конденсирующегося пара, за счет перепада температуры на внутренней и внешней стенке капилляров, немедленно возвращают к испаряемой жидкости.

8. Теплоту фазового перехода стекающего внутренним каналам конденсата возвращают зеркалу испарения жидкости по кратчайшему пути, прямо через стенки капилляров.

Влияние существенных признаков заявляемого изобретения на получаемый технический эффект:

1. Производительность перегонки (испарения, выпаривания) определяется потоком тепловой энергии в цепочке нагреватель, зеркало испарения, паровое пространство, поверхность конденсации. В случае рекуперации к перечисленным звеньям следует добавить обратный поток тепла «конденсатор-зеркало испарения». На участке «испаритель-конденсатор» поток тепла приобретает форму потока пара, переносящего скрытую теплоту фазового перехода. Связь габаритных размеров установки с выходом конечного продукта задает плотность теплового потока через границы сред (Вт/м2) и секундный поток молекул через поперечное сечение паропровода (кг/м2).

Очевидно, что сокращение толщины промежуточных барьеров, рост перепадов температуры и увеличение площади теплообменников благоприятно влияют на ход процедуры. Возможны варианты. Малый тепловой напор часто компенсируют развитой поверхностью испарения (конденсации). Реже встречаются попытки добиться того же, сокращая толщину тепловых переходов. К ним относится выбранный прототип изобретения.

О перспективности последнего приема можно судить по известному факту: с каждого квадратного метра свободной поверхности воды при +20°С ежесекундно испаряется и конденсируется обратно около 0,2 кг пара. При мизерной разнице температур (доли градуса) и ничтожной толщине пограничного слоя «жидкость-пар» (микроны) поток энергии в каждую сторону огромен - 0,45 МВт/м2. Совмещение поверхностей испарения и конденсации, при автоматической рекуперации тепла, делает природную границу «жидкость-пар» демонстрационной моделью идеального опреснителя.

Источник информации: И.В.Радченко. Молекулярная физика. - М.: Наука, 1965. - 480 с., ил. (стр.401).

Для сравнения, в известных технических устройствах, при пузырьковом кипении воды под атмосферным давлением, максимально возможный поток тепла через поверхность охладителя (испарителя) равен 0,9 МВт/м2. Реально это величина не превышает 0,2-0,3 МВт/м2. Перепад температур, необходимый для ее достижения, измеряется десятками градусов.

Источник информации: Г.Н.Дульнев. Тепло и массообмен в радиоэлектронной аппаратуре. - М.: Высшая школа, 1984. - 247 с., ил. (стр.85-91).

Таким образом, сосредоточив процесс перегонки у самой поверхности жидкого раствора (не дальше 1-2 мм), легко получить высокую плотность потока тепловой энергии даже при комнатной температуре. Чем ближе соседние участки испарения и конденсации, тем выше оказывается фактический тепловой напор между ними и экономичнее вся процедура.

В технической литературе справедливо указывают, что габаритная производительность дистилляторов при низкой температуре мала в силу низкого давления насыщенного пара над зеркалом испарения. Выход конденсата получается незначительным. Типичные величины для адиабатической перегонки морской воды при +20°С составляют 3,5-25,0 литров в сутки (0,04-0,29 грамма в секунду) с квадратного метра поверхности.

Свойства пара в дальней зоне соответствуют известным табличным данным. При температуре рассола +110°С (обычной в промышленных дистилляторах) его поток достигает 500-3500 кг/м2 в час (0,14-1,0 кг/м2 в секунду), а давление - 100 кПа. При комнатной температуре давление водяного пара над рассолом той же концентрации в 50 раз меньше - около 2-3 кПа. Однако реальный выигрыш от указанной разницы невелик. При бурном кипении вода разбрызгивает рассол. Приходится увеличивать высоту парового пространства до 0,7-1,0 м, ограничивать скорость потока пара 7-9 м/с, ставить сетки для улавливания капель, сооружать гигантские паропроводы. Это в десятки и сотни раз уменьшает фактический тепловой напор.

Низкая температура имеет свои преимущества. В отсутствие кипения рассола можно сдвинуть испаритель и конденсатор вплотную. Пузырей и брызг, могущих с потоком пара достигать дистиллята, в данном случае нет. А давление насыщенного пара над свободной поверхностью жидкости (вопреки популярным справочникам) зависит не только от температуры, но и от расстояния до нее. Зависимость резко нелинейная. Экспериментальный график для пресной воды при температуре +10°С показан на фиг.5.

Источник информации: А.В.Лыков. Теория сушки. - М.: Энергия, 1968. - 472 с., ил. (стр.171).

Указанные измерения (потребовавшие изготовления особых микроскопических датчиков и тонких опытных методов) проведены в СССР более 50 лет назад. В доступной литературе сведения о них почти отсутствуют.

Источник информации: Н.Ф.Докучаев, автореферат диссертации «Применение термогигрометрических методов к исследованию процесса испарения», М.; 1951 год.

Известно, что над открытой поверхностью жидкости в свободном пространстве всегда существует заметная прослойка плотного пара. Давление там меняется, от низкого парциального уровня (на расстоянии порядка метра) до атмосферного и выше. При сильно запыленном воздухе эта граница видна в боковом освещении как свободная от пыли зона (толщиной 0,5-1 мм) между жидкостью и атмосферой, так называемый «черный слой».

Источник информации: А.И.Пирумов. Обеспыливание воздуха. - М.: Стройиздат, 1981. - 296 с., ил. (стр.53).

При тесном совмещении поверхностей испарения и конденсации (не дальше 1,0-2,0 мм) можно при +10-40°С, без механических приспособлений, иметь напряженность зеркала испарения как в дальней зоне обычных промышленных дистилляторов. Данный эффект снимает габаритные ограничения созданию перегонных установок без пузырькового кипения раствора.

2. Длительный контакт ограниченного объема перегоняемого раствора с твердой поверхностью нагревателя неизбежно сопровождается либо выпадением твердого осадка (накипи), либо перегревом жидкости до парообразного состояния и уменьшением площади прямого теплообмена. Эти недостатки легко устранить, если раствор непрерывно перемешивать. Тогда его температура и концентрация мало отличаются от состояния объемной фазы. Хотя именно тонкий пограничный слой привести в движение трудно.

3. Известно, что теплопроводность растворов, сравнительно с металлом, ничтожна. Конвекция, за счет разницы плотностей горячей и холодной жидкости так же невелика. Паровое кипение позволяет ускорить конвективный теплообмен на границе, но провоцирует выпадение накипи. Идеальное решение проблемы - искусственно создать течение тонкого слоя раствора вдоль поверхности нагревателя, по направлению к зоне интенсивного испарения. В прототипе это производят вращающимися дисками. Результат - нет пены и накипи, горячий пограничный слой эффективно обновляется, предельно облегчено его испарение за счет молекулярных эффектов.

В водных растворах неорганических электролитов поверхностный слой всегда обогащен молекулами растворителя. Ионы соли гидратируются и отжимаются в глубину, а чистая вода, как своеобразное поверхностно активное вещество, концентрируется у границы раздела фаз. При отсутствии парового кипения и пленочном течении жидкости это существенно ускоряет перегонку морской воды. Химическая сепарация раствора, за счет молекулярных сил, происходит уже на этапе его нагрева.

Источник информации: Е.Д.Щукин и др. Коллоид