Способ получения ультрадисперсных порошков

Иллюстрации

Показать всеИзобретение относится к электронно-лучевой технологии и может быть использовано для получения ультрадисперсных оксидных, полупроводниковых и металлических материалов, используемых в качестве сырья в микроэлектронике, модифицирующих добавок и наполнителей. Порошок исходного вещества нагревают одновременно релятивистским пучком электронов и лазерным излучением при атмосферном давлении до парофазного состояния. Полученные пары охлаждают в потоке газа до выделения продукта. Обеспечивается увеличение выхода годного ультрадисперсного порошка, снижение удельных энергозатрат, уменьшение доли крупнозернистой фракции в конечном продукте. 1 ил., 3 табл.

Реферат

Изобретение относится к области электронно-лучевой технологии и может быть использовано для получения сверхмелкозернистых оксидных, полупроводниковых и металлических материалов, используемых в качестве сырья в микроэлектронике, модифицирующих добавок и наполнителей.

Наиболее близким, принятым за прототип, является способ получения ультрадисперсной двуокиси кремния (Патент РФ № 2067077, МПК7 С01В 33/18, опубликован 27.09.1996, Бюллетень № 27).

Согласно способу исходное кремнеземсодержащее вещество нагревают релятивистским пучком электронов при атмосферном давлении до парофазного состояния, охлаждают в потоке газа до выделения продукта, коагулируют и разделяют образовавшуюся двухфазную систему.

Недостатком способа является малый выход годного ультрадисперсного порошка, большие удельные энергозатраты, большой процент крупнозернистой фракции в общей массе получаемого порошка.

Задачей изобретения является увеличение выхода годного ультрадисперсного порошка, снижение удельных энергозатрат, уменьшение доли крупнозернистой фракции в конечном продукте.

Решение данной задачи предлагается осуществлять способом получения ультрадисперсного порошка, заключающимся в том, что, так же как в прототипе, исходное вещество нагревают релятивистским пучком электронов при атмосферном давлении до парофазного состояния, охлаждают пары в потоке газов до выделения продукта.

В отличие от прототипа одновременно с нагревом релятивистским пучком исходное вещество нагревают лазерным излучением.

Положительный эффект в предлагаемом способе достигается за счет оптимизации режимов теплового нагрева исходного вещества в приповерхностном слое.

Как известно (Патент РФ № 2168156, МПК 7 G01К 7/2, G01J 5/12, G01С 17/112), для релятивистских электронов область максимального энерговыделения в объеме облучаемого вещества находится на расстоянии L от облучаемой поверхности, равном

где R - пробег электронов в материале объекта.

Поэтому область нагрева до максимальной температуры находится внутри объема на некотором удалении от поверхности. Положение области максимального нагрева зависит от плотности нагреваемого материала. Так, если энергия электронного пучка составляет 1-2 МэВ, то для оксидов максимальная температура достигается на глубине (1-5) мм, а для металлов на глубине (0.2-1) мм. Перегрев внутренних слоев вызывает их кипение и, как следствие, расплескивание приповерхностных слоев, что приводит к образованию наряду с паровой фазой капельной фракции, доля которой в общей массе порошка велика.

Из-за большого количества крупнозернистой фракции в общей массе получаемого порошка, которая в процессе производства удаляется посредством сепарации, процент выхода ультрадисперсного порошка значительно ниже теоретически возможного. Это приводит к увеличению удельных энергозатрат и содержания крупной фракции в конечном продукте из-за несовершенства сепарирующих устройств.

В предлагаемом способе значительное уменьшение доли крупнозернистой фракции в ультрадисперсном порошке достигается за счет оптимизации режима теплового нагрева исходного вещества путем введения дополнительного нагрева исходного вещества лазерным излучением. Энергия лазерного излучения поглощается в тонком (толщиной в несколько микрон) приповерхностном слое. При одновременном воздействии релятивистского электронного пучка и лазерного излучения последнее осуществляет повышение температуры приповерхностного слоя исходного вещества относительно глубинных слоев, тем самым компенсируя эффект перегрева внутренних слоев относительно поверхностного слоя под действием релятивистского электронного пучка и тепловые потери, связанные с поверхностным охлаждением. В результате оптимизации соотношения удельных мощностей электронного и лазерного излучений становится возможным сформировать глубинное распределение температуры в приповерхностном слое исходного вещества, при котором не происходит перегрев внутренних слоев относительно поверхностного слоя, а значит их закипание в режиме испарения исходного вещества с поверхности. В результате реализации таких условий нагрева эффективность процесса испарения исходного вещества значительно увеличивается. Это приводит, в конечном счете, к снижению удельных энергозатрат, увеличению выхода годного ультрадисперсного порошка, уменьшению доли крупнозернистой фракции в конечном продукте.

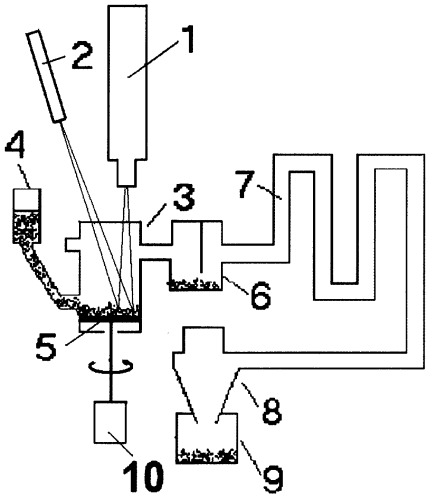

На чертеже представлена блок-схема установки для получения ультрадисперсной двуокиси кремния.

В таблице 1 представлены характеристики продукта, произведенного по предлагаемому способу.

В таблице 2 представлен гранулометрический состав полученного порошка по предлагаемому способу и по способу-прототипу.

В таблице 3 представлены параметры установок для получения ультрадисперсной двуокиси кремния по способу-прототипу и по предлагаемому способу.

Способ осуществляли с помощью установки для получения ультрадисперсной двуокиси кремния, схематическое изображение которой представлено чертеже. Установка состоит из ускорителя электронов 1, лазера 2, испарительной камеры 3, питателя 4, вращающейся подложки 5, расширительной камеры 6, коагуляционного канала 7, вихревого пылеуловителя 8, бункера 9, узла вращения подложки 10. Испарительная камера 3 расположена под выпускным отверстием ускорителя электронов 1 и выпускным окном лазера 2, и их взаимная ориентация обеспечивает попадание пучка электронов и лазерного излучения на поверхность испаряемого вещества без дополнительного рассеивания на элементах конструкции испарительной камеры 3. При этом размеры сечений электронного пучка и лазерного излучения в плоскости поверхности испаряемого вещества равны, а центры сечений совпадают. Все элементы установки кроме ускорителя электронов 1, лазера 2, узла вращения подложки 10 соединены последовательно между собой с помощью переходных фланцев соответствующих размеров (не показаны).

В качестве ускорителя электронов 1 был использован ускоритель марки ЭЛВ-6 (ИЯФ СО РАН), обеспечивающий непрерывный пучок электронов с энергией электронов 1,4 МэВ. Лазер 2 представляет собой импульсно-периодический СO2-лазер среднего давления. Средняя мощность излучения 600 Вт, пиковая мощность излучения ~10 кВт, длительность импульса излучения ~180 мкс, частота следования импульсов 400 Гц. Диаметр пятна фокусировки составлял 0.045 м. Средняя за импульс плотность мощности излучения на мишени - (0,5÷1) 105 Вт/см2.

Испарительная камера 3 представляет собой цилиндр, боковые стенки и дно которого выполнены из огнеупорного кирпича. Верхняя крышка выполнена из стали и имеет водяное охлаждение. В центральной части крышки проделаны отверстия для прохождения пучка электронов и лазерного излучения. В боковых стенках испарительной камеры проделаны отверстия для откачки пылевоздушной смеси и забора воздуха. Питатель 4 представляет собой стальной тигель, в нижней части которого проделано отверстие. Подложка 5 выполнена из стали. Подложка 5 через ось вращения соединена с узлом вращения подложки 10. Для предотвращения перегрева подложки она снизу охлаждается потоком воздуха, подаваемого при помощи компрессора (не показан). Расширительная камера 6 представляет собой металлический цилиндр, в верхней части которого проделаны отверстия для подачи пылевоздушной смеси и холодного воздуха. Коагуляционный канал 7 представляет собой змеевик, выполненный из металлических труб диаметром 0.15 м и общей протяженностью 25 м. В качестве вихревого пылеуловителя 8 использовался аппарат Циклон ЦН-15. Бункер 9 представляет собой металлическую емкость общим объемом 0.25 м3. Узел вращения подложки 10 представляет собой двигатель постоянного тока.

Твердый исходный материал двуокиси кремния в виде порошка непрерывно подают из питателя 4 через отверстие и далее по трубопроводу в испарительную камеру 3 на вращающуюся подложку 4 до образования слоя исходного материала толщиной 0.03 м. Верхнюю часть слоя исходного материала в локальной области одновременно нагревают релятивистским пучком электронов высокой удельной мощности (5-10 МВт/см2), генерируемым ускорителем электронов 1, и лазерным излучением удельной мощностью (0,5÷1) кВт/см2, генерируемым лазером 2, до парообразного состояния. Нагрев исходного материала ведут при атмосферном давлении до испарения порошка. Одновременно через боковое отверстие испарительной камеры 3 подают поток воздуха, который удаляет испаряемый материал из горячей зоны через другое боковое отверстие испарительной камеры 3 в расширительную камеру 6, куда одновременно и соосно потоку через отверстие в боковой стенке подают охлажденный газ, вследствие чего происходит быстрое уменьшение концентрации порошка в пылегазовой смеси и его быстрое охлаждение до комнатной температуры. В расширительной камере 6 также происходит осаждение крупных частиц порошка и мелких частиц исходного материала, унесенного из испарительной камеры 3 конвективными потоками.

Далее пылегазовая смесь проходит через коагуляционный канал 7, где происходит слипание первичных ультрадисперсных твердых частиц в более крупные вторичные частицы и их последующее осаждение. Затем пылегазовый поток поступает в вихревой пылеуловитель 8 и направляется в бункер 9 в виде конечного продукта - ультрадисперсного порошка.

Величина линейной скорости перемещения подложки 5 относительно центров теплового воздействия лазерного и электронного пучков индивидуальна для заданного типа исходного вещества и ее выбирают опытным путем таким образом, чтобы обеспечивалась максимальная производительность способа. Так для исходного материала в виде порошка двуокиси кремния оптимальная скорость для данной установки составила (1-2) см/мин.

При использовании установки, указанной на чертеже, и воздуха в качестве охлаждающего газа, а в качестве исходного материала - кварцевого песка с содержанием двуокиси кремния 93%, был получен порошок аморфной мелкодисперсной двуокиси кремния с параметрами, указанными в таблице 1. Гранулометрический состав полученного порошка, определенный методом седиментационного анализа, представлен в таблице 2. Там же приведены аналогичные данные для порошка, полученного с применением способа-прототипа. Выход годного определяли путем нахождения отношения массы конечного продукта ультрадисперсного порошка, накопленного в бункере, к массе убыли веса исходного порошка двуокиси кремния в испарительной камере. Результаты занесены в таблицу 3. Как видно из таблицы 2, состав продукта, приготовленного по предлагаемому способу, является более мелкодисперсным по сравнению со способом-прототипом. Из данных, приведенных в таблицах 3, видно, что при этом при прочих равных параметрах установки предлагаемый способ характеризуется выходом годного на (10-15) % большим, чем в способе-прототипе, и, соответственно, меньшими удельными энергозатратами.

Предлагаемый способ может быть использован для получения ультрадисперсных порошков любых неорганических материалов. В качестве исходного материала могут быть использованы диэлектрики, полупроводники и металлы. Если в качестве исходного материала используется вещество, склонное к окислению в присутствии кислорода в окружающей атмосфере или к вступлению в реакцию с другим компонентом атмосферы, то охлаждение паров проводят в атмосфере инертного газа.

Независимо от типа исходного вещества способ позволяет оптимизировать условия его нагрева и испарения таким образом, чтобы исключить перегрев внутренних слоев расплава при нагреве электронным пучком, вызывающий их закипание, и в то же время обеспечить эффективное испарение вещества с поверхности расплава при воздействии лазерного излучения.

Процессы поглощения веществом лазерного и электронного излучения, испарения вещества с поверхности расплава зависят от типа исходного вещества, поэтому для каждого типа исходного вещества параметры лазерного и электронного пучков могут быть разными, а их оптимизация должна быть проведена опытным путем для заданного типа исходного вещества.

| Таблица 1 | |

| Способ получения ультрадисперсных порошков | |

| Массовая доля диоксида кремния, % | 95 |

| Массовая доля влаги, в % | 0,51 |

| Потери в массе при прокаливании, % | 0,72 |

| Массовая доля алюминия в пересчете на оксид алюминия, % | 0,01 |

| Массовая доля железа в пересчете на оксид железа, % | 0,041 |

| Массовая доля кальция и магния в пересчете на оксид кальция,% | 0,022 |

| Массовая доля хлоридов в пересчете на хлор-ион, % | 0,023 |

| Массовая доля сульфатов в пересчете на сульфат-ион, % | 0,025 |

| Массовая доля фторидов в пересчете фтор-ион, % | 0,12 |

| рН водной вытяжки | 6,3 |

| Таблица 2 | ||

| Способ получения ультрадисперсных порошков | ||

| Размер частиц, мкм | Количество фракций, % | |

| Предлагаемый способ | Способ-прототип | |

| Более 40 | 1 | 6 |

| 40-20 | 1 | 5 |

| 20-10 | 1 | 2 |

| 10-5 | 2 | 4 |

| 5-3 | 1 | 1 |

| 3-1 | 2 | 1 |

| Менее 1 | 92 | 81 |

| Таблица 3 | ||

| Способ получения ультрадисперсных порошков | ||

| Способ-прототип | Предлагаемый способ | |

| Средняя за импульс плотность мощности излучения лазера на мишени, Вт/см2 | 0 | (0,5÷1) 105 |

| Ускоряющее напряжение, МэВ | 1.4 | 1.4 |

| Ток пучка, мА | 42 | 42 |

| Мощность в пучке электронов, кВт | 60 | 60 |

| Мощность, потребляемая от сети, кВт | 91 | 91 |

| Расход воздуха, м3/час | 23 | 23 |

| Производительность, кг/час | 4 | 5 |

| Выход годного | 0.8 | 0.95 |

| Удельные энергозатраты кВт. Час/кг на один кг получаемого порошка | 25 | 22 |

Способ получения ультрадисперсных порошков, включающий нагревание порошка исходного вещества релятивистским пучком электронов при атмосферном давлении до парофазного состояния, охлаждение паров в потоке газов до выделения продукта, отличающийся тем, что одновременно с нагревом релятивистским пучком исходное вещество нагревают лазерным излучением.