Способ контактной точечной сварки плоской детали из листового металла с металлическим стержнем цилиндрической формы

Иллюстрации

Показать всеИзобретение относится к области контактной сварки и может быть использовано в машиностроении и других областях народного хозяйства при изготовлении деталей с нахлесточным сварным соединением, содержащим плоскую деталь с приваренным к ней стержнем цилиндрического сечения. В плоской детали выполняют прорези с образованием перемычек между ними. Количество прорезей на одну меньше, чем сварных точек, количество которых определяют из условия Fpaзp<nFточки, где n - количество сварных точек, Fразр - усилие, действующее на сварное соединение, Fточки - минимальное усилие разрушения на срез сварной точки, исходя из толщины и металла свариваемой плоской детали. Прорези выполняют продолговатыми в направлении, перпендикулярном оси установки стержня, шириной 2÷10 мм и длиной, определяемой из условия L≥t3, мм, где t3 - минимальный шаг между сварными точками с учетом шунтирования сварочного тока в предыдущую точку. Устанавливают плоскую деталь на нижний электрод, выполненный с контактной поверхностью, равной ширине перемычки b1, которую определяют из условия: b1=[dя+(1÷5)], мм, где dя - диаметр литого ядра сварной точки. Устанавливают на плоскую деталь стержень и осуществляют сварку. Повышается прочность и качество сварного соединения, снижается длина нахлестки свариваемых деталей, сокращается расход электроэнергии и уменьшается металлоемкость свариваемых деталей. 2 ил., 2 табл.

Реферат

Изобретение относится к области контактной сварки и может быть использовано в машиностроении и других областях народного хозяйства при изготовлении деталей с нахлесточным сварным соединением, содержащим плоский элемент (пластину) с приваренным к нему стержнем цилиндрической формы.

Известен способ рельефной сварки преимущественно деталей цилиндрического профиля, плоских, при котором на плоской детали выполняют специальные рельефы в виде острой грани (1). Сварку осуществляют по острым граням.

Однако известный способ не обеспечивает получение высокой прочности сварных соединений, т.к. при реализации данного способа для получения высокой прочности свариваемого соединения при количестве рельефов более двух необходима высокая точность изготовления рельефов и необходимо увеличивать величину тока сварки пропорционально числу свариваемых рельефов. Недостатком является и то, что известный способ не позволяет снизить энергоемкость процесса сварки из-за шунтирования близлежащих рельефов.

Известен способ контактной точечной сварки закладных деталей с нахлесточным сварным соединением, включающий установку привариваемого стержня на плоскую деталь и проведение сварки на указанных режимах, с изменением усилия сжатия деталей и импульсов тока в цикле сварки (2).

Недостатком указанного технического решения является повышенный расход электроэнергии при увеличении площади сварки с целью повышения прочности соединения.

За прототип выбран способ изготовления закладных деталей, включающий выполнение в плоской детали прорезей с образованием перемычки между ними, установку плоской детали на нижний электрод с последующей установкой на нее стержня и сваркой (3).

Данное техническое решение не может обеспечить достаточную прочность соединения деталей, т.к. для обеспечения равнопрочности сварного соединения и стержня большого диаметра необходимо выполнить две и более сварные точки. Кроме того, известный способ не позволяет снизить энергетические затраты из-за необходимости увеличения тока и времени сварки для получения требуемой площади сварного соединения. При большом диаметре стержня просверленные отверстия могут значительно снизить прочность пластины и не обеспечить снижение металлоемкости.

Задачей изобретения является повышение прочности и качества сварного соединения, снижение длины нахлестки свариваемых деталей, сокращение расхода электроэнергии и уменьшение металлоемкости свариваемых деталей.

Технический результат - изготовление изделий с прочностью сварного соединения не менее прочности одной из деталей с минимальными энергозатратами из-за уменьшения шунтирования сварочного тока и без значительного увеличения веса и габаритов сварного соединения за счет укорачивания длины нахлестки и удаления части металла при выполнении прорезей в плоской детали.

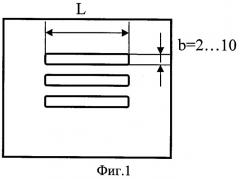

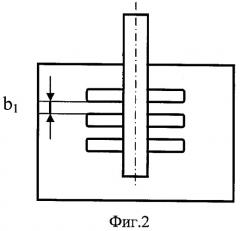

Поставленная задача достигается за счет того, что в способе контактной точечной сварки плоской детали из листового металла с металлическим стержнем цилиндрической формы, включающем выполнение в плоской детали прорезей с образованием перемычки между ними, установку плоской детали на нижний электрод с последующей установкой на нее стержня и сваркой, прорези выполняют в количестве, на одну меньшем, чем сварных точек, количество которых определяют из условия Fpaзр<nFточки, где n - количество сварных точек, Fpaзp - усилие, действующее на сварное соединение, Fточки - минимальное усилие разрушения на срез сварной точки, исходя из толщины металла свариваемой плоской детали, а в качестве нижнего электрода используют электрод, выполненный с контактной поверхностью, равной ширине перемычки b1, которую определяют из условия: b1=[dя+(1…5)], мм, где dя - диаметр литого ядра сварной точки, при этом прорези выполняются продолговатыми в направлении, перпендикулярном оси установки стержня, шириной 2÷10 мм и длиной, определяемой из условия L≥tш, мм, где tш - минимальный шаг между сварными точками с учетом шунтирования сварочного тока в предыдущую точку.

Выполнение в плоской детали перед сваркой продолговатых прорезей в количестве, меньшем на одну, чем количество сварных точек, а также выполнение их вытянутыми в направлении, перпендикулярном оси стержня, и симметрично этой оси, увеличивает сопротивление прохождению сварочного тока через соседнюю сварную точку при уменьшении расстояния между точками сварки, что позволяет увеличить прочность сварного соединения детали из листового металла со стержнем цилиндрической формы и снизить длину нахлестки.

Длина продолговатой прорези плоской детали L больше tш - минимального шага между сварными точками, определяется с учетом шунтирования сварного тока в предыдущую точку. Минимальная ширина продолговатой прорези 2 мм ограничивается величиной деформации металла в области сварной точки при сварке. Большая деформация металла в точке сварки приводит к образованию электрического контакта между соседними краями прорези и изменяет режимы сварки в худшую сторону, снижает прочность сварного соединения в этой точке и снижает полезную величину сварочного тока. При большой ширине прорези длина нахлестки стержня становится равнозначной длине нахлестки при выполнении сварки без прорезей в плоской детали, что не дает преимущества в экономии металла.

Выполнение контактной поверхности нижнего электрода с шириной, равной ширине перемычки в плоской детали, необходимо для создания электрического контакта электрода и только той перемычки, на которой производится сварка, что позволяет получить сварное соединение необходимого качества и прочности. Контакт нижнего электрода с другой перемычкой снизит величину сварочного тока и соответственно прочность сварной точки. Применение обычного нижнего электрода позволяет сварить качественно только первую точку, следующие точки свариваются с низкой прочностью либо совсем не свариваются, т.е. шунтирование тока сварки и его потери большие. Получить сварное соединение требуемого качества и прочности невозможно.

Предлагаемое изобретение иллюстрируется фиг.1 и 2, на которых изображены подготовленные к сварке детали.

Сущность изобретения поясняется следующими примерами.

Пример 1. Для изготовления стяжного хомута сварили контактной сваркой стальной стержень диаметром 14 мм с полосой из малоуглеродистой стали, имеющей ширину 40 мм и толщину 2 мм. Усилие разрушения сварного соединения составляло не менее 3800 кГс. Количество сварных точек для данного соединения при условии, что одна точка сварки при толщине листовой низкоуглеродистой стали 2 мм имеет прочность на срез не менее 1600 кГс, должно быть не менее:

Принятое количество сварных точек - 3 (три), количество прорезей, согласно условию, на одну меньше, т.е. две с шириной b=3 мм, длиной (при tш=25 мм) L=25 мм с радиусом скругления, равным 1,5 мм. Расстояние между прорезями (ширина перемычки) принималась равной b1=9 мм (dя=7 мм).

Сварка деталей проводилась на машине для контактной сварки модели МТ 3201 на следующих режимах: усилие сжатия - 680 кГс, время сварки - 0,22 с, ток сварки - 21000 А.

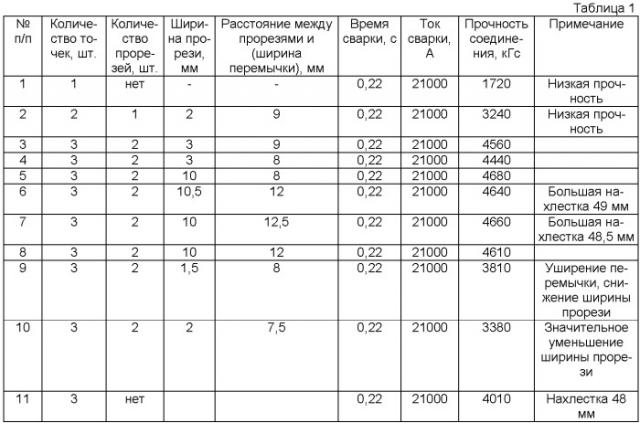

Качество сварного соединения определяли по его прочности на разрывной машине модели Р-10. Усилие разрыва было больше, чем требуемое, что говорит о высоком качестве сварного соединения. Данные о проведенных опытах по определению границ исходных данных указаны в таблице 1.

Как видно из таблицы 1, в опытах номер 1 и 2 прочность сварного соединения ниже требуемой и соответственно не отвечает условию поставленной задачи. В опытах 3, 4, 5, 6, и 8 полученная прочность соединения отвечает требованиям задачи и значительно превышает заданную, т.е условие расчета количества сварных точек выполняется. Опыты 9 и 10 показали, что происходит деформация металла перемычки и снижение прочности сварного соединения. Увеличение ширины прорези и перемычки за предлагаемые пределы (опыты 6 и 7) удлиняет размер нахлестки стержня на плоскую деталь и он становится сравним со сваркой без прорезей в плоской детали (опыт 11), и не дает экономию металла. Выполнение сварки стержня с плоской деталью по предложенному способу дает более высокую прочность сварного соединения (опыты 3, 4, 5, 6 и 8), чем сварка без выполнения прорезей в плоской детали (опыт 11). Это указывает на более эффективное использование электроэнергии, расходуемой на образование сварной точки, и минимальные ее потери на шунтирование.

Пример 2. При изготовлении крепления для короба сваривали контактной сваркой латунный стержень диаметром 8 мм с листовой пластиной из латуни марки Л62, имеющей ширину 460 мм и толщину 1,5 мм. Усилие разрушения сварного соединения составляло не менее 2200 кГс. Количество сварных точек для данного соединения при условии, что одна точка сварки при толщине листовой латуни 1.5 мм имеет прочность на срез не менее 810 кГс, должно быть:

Принятое количество сварных точек - 3 (три), количество прорезей, согласно условию, на одну меньше, т.е. две с шириной b=3 мм, длиной (при tш=22 мм) L=22 мм. Расстояние между прорезями (ширина перемычки) принималась равной b1=8 мм (dя=6 мм).

Сварка деталей проводилась на машине для контактной сварки модели МТ 3201 на следующих режимах: усилие сжатия - 640 кГс, время сварки - 0,20 с, ток сварки - 22500 А.

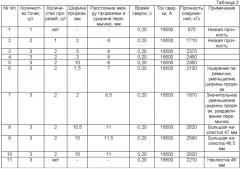

Проверка качества сварного соединения, его прочность проверялась с использованием разрывной машины модели Р-10. Данные о проведенных опытах по определению границ исходных данных указаны в таблице 2.

Из таблицы 2 видно, что все показатели сварного соединения на деталях из латуни соответствуют сварному соединению из стали (таблица 1). Опыты показывают, что можно несколько снизить ток сварки и получить требуемое качество, т.е. прочность сварного соединения. При сварке по известному способу без выполнения прорезей в плоской детали снизить ток сварки невозможно (опыт 11). Из опыта 11 видно, что шунтирование тока сварки в соседнюю точку выше, чем в предлагаемом способе сварки, т.к. прочность соединения ниже (опыты 3, 4, 5, 8, 9, 10).

Источники информации

1. А.С. SU № 1247212 «Способ рельефной сварки». МПК В23К 11/14, публ. 30.07.86 г., бюл. № 28.

2. Патент РФ на изобретение № 2148483 «Способ контактной точечной сварки». МПК В23К 11/10, публ. 10.05.2000 г.

3. А.С. № 941078 «Способ изготовления закладных деталей». МПК В23К 11/10, публ. 07.07.82 г., бюл. № 25.

Способ контактной точечной сварки плоской детали из листового металла с металлическим стержнем цилиндрической формы, включающий выполнение в плоской детали прорезей с образованием перемычки между ними, установку плоской детали на нижний электрод с последующей установкой на нее стержня и сваркой, отличающийся тем, что прорези выполняют в количестве на одну меньшем, чем сварных точек, количество которых определяют из условия Fpaзр<nFточки, где n - количество сварных точек, Fразр - усилие, действующее на сварное соединение, Fточки - минимальное усилие разрушения на срез сварной точки, исходя из толщины и металла свариваемой плоской детали, а в качестве нижнего электрода используют электрод, выполненный с контактной поверхностью, равной ширине перемычки b1, которую определяют из условия: b1=[dя+(1÷5)], мм, где dя - диаметр литого ядра сварной точки, при этом прорези выполняют продолговатыми, в направлении перпендикулярном оси установки стержня, шириной 2÷10 мм и длиной, определяемой из условия L≥tш, мм, где tш - минимальный шаг между сварными точками с учетом шунтирования сварочного тока в предыдущую точку.