Многослойная стенка, в частности, из надувных структур типа gossamer

Иллюстрации

Показать всеИзобретение относится к технологии получения ультралегких развертывающихся космических структур, в частности, к многослойным стенкам из надувных и отверждаемых структур gossamer. Многослойная стенка содержит слой композитного материала (1), отверждаемый полимеризацией. С внутренней стороны он содержит слой (2), непроницаемый для газов. С наружной стороны находится, по меньшей мере, один защитный и антиадгезионный слой (3). Наружный слой (3) частично проницаем для газов и не проницаем для жидкой и вязкой фаз основного материала указанного композитного материала (1). Изобретение обеспечивает на фазе падения давления удаление воздуха, захваченного между разными слоями многослойной стенки. 20 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится, в частности, к структурам, называемым обычно gossamer-структурами, являющимися ультралегкими развертывающимися космическими структурами.

Как правило, когда объекты отправляют в космос, располагают ограниченным местом под обтекателем ракеты или в отсеке челночного аппарата. Поэтому эти объекты нужно спрессовывать, а по прибытии на орбиту их нужно разворачивать. Наиболее известным примером таких структур являются структуры солнечных панелей.

В настоящее время это развертывание проводится с помощью механических систем, которые могут быть сложными, учитывая трудные условия космической среды.

Какая бы технология развертывания не применялась, фундаментальным является управление геометрией развертываемого объекта, так как она обычно является ключевым элементом функционирования объекта, например, когда речь идет о радиоантеннах или солнечных панелях.

Одна из трудностей, с которыми сталкиваются при управлении этим развертыванием, связана с пустотой пространства. Действительно, структуры собраны, конечно, на земле, при атмосферном давлении, и при их транспортировке на орбиту они должны испытывать падение давления. Это падение давления сопровождается потоком газа, способным деформировать структуры или нарушить их развертывание, если эти потоки не контролировать.

В частности, настоящее изобретение относится к структурам, называемым gossamer-структурами, типа многослойной надувной отверждающейся стенки.

Такая стенка содержит слой отвержающегося композитного материала, образованного из заранее пропитанной ткани полимеризуемого типа, слой, непроницаемый для газа, расположенный с внутренней стороны многослойной развертывающейся структуры, чтобы позволить надуть ее, и с наружной стороны, по меньшей мере один слой, обеспечивающий защиту и предотвращающий слипание слоя композитного материала с самим собой при складывании структуры, чтобы уложить ее в контейнер, который будет помещен в ракету или челночный аппарат.

В таких структурах крайне важно удостовериться, что после падения давления никакого остаточного газа, захваченного при изготовлении и/или при свертывании, больше не останется. Действительно, это может оказаться вредным для хорошего развертывания на орбите.

Действительно, нужно управлять развертыванием, чтобы оно происходило по желаемой геометрии и достаточно равномерно, принимая в расчет окружающие системы и положение в невесомости.

Задачей изобретения является обеспечение, в частности, на фазе падения давления, удаления воздуха, захваченного между разными слоями многослойной стенки из надувных и отверждаемых структур типа gossamer.

С этой целью объектом изобретения является многослойная стенка, в частности, из отверждаемой надувной структуры типа gossamer, причем указанная стенка содержит слой композитного материала, отверждаемого полимеризацией, и по бокам, с внутренней стороны слой, непроницаемый для газов, а с наружной стороны по меньшей мере один защитный и ангиадгезионный слой, отличающаяся тем, что указанный наружный слой является частично проницаемым для газов и не проницаемым для жидкой или вязкой фаз основного материала указанного композита.

Согласно одному варианту осуществления, указаный наружный слой содержит одну или несколько частей, проницаемых для газов и не проницаемых для жидкой или вязкой фаз основного материала указанного композита.

Указанные части, проницаемые для газов, но не проницаемые для других текучих сред, благоприятно образованы вентиляционными каналами, образованными отверстиями, устроенными в указанном слое и покрытыми мембраной из материала, разрешающего свободную циркуляцию газов, но препятствующего прохождению жидкой или вязкой фазы матрицы указанного композита, причем указанная мембрана наложена на указанный наружный слой и скреплена с этим последним, возможно, с помощью подходящего средства фиксации, причем суммарная поверхность, способная к пропусканию газов указанными мембранами, устанавливается так, чтобы обеспечить быстрое падение давления внутри многослойной стенки.

Преимущественно, мембрана сделана из материала, не смачиваемого смолой композитного материала и, предпочтительно, является микропористой мембраной из вспененного политетрафторэтилена.

Мембраны накладываются и крепятся, например, склеиванием, с помощью клея силиконового типа.

В качестве иллюстративного примера: толщина мембраны составляет порядка нескольких сотен микрон, обычно порядка 300 микрон.

Другие характеристики и преимущества станут ясны из следующего описания способов реализации вентиляционных каналов согласно изобретению, причем описание дается исключительно для примера и в сопоставлении с приложенным чертежом, на котором:

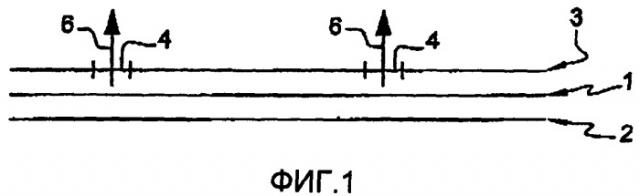

фиг.1 является схематическим разрезом многослойной стенки из отверждаемой надувной структуры;

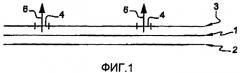

фиг.2 представляет способ осуществления многослойной стенки согласно изобретению;

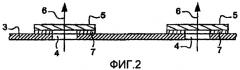

фиг.3 представляет расположение вентиляционных каналов согласно изобретению на сгибаемой структуре; и

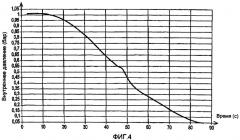

фиг.4 является кривой падения давления в многослойной структуре согласно изобретению.

На фиг.1 схематически в разрезе показана стенка из многослойной структуры из развертывающейся при надувании газом и отверждающейся структуры типа gossamer.

Эта слоистая структура содержит центральный слой 1 из композитного материала, образованного из по меньшей мере одного слоя волокон, предварительно пропитанных смолой, подходящей для отверждения структуры на орбите, после того, как она развернется. Отверждение проводится по одной из технологий, применяющейся обычно в тех условиях, которые перечислены, например, в статье "Recent advances in rigidization of Gossamer structures" в сборнике ECCOMAS под названием "Recent Advances in Textile Membranes and Inflatable Structures", страницы 1-19, издательство SPRINGER, Берлин, Германия.

Композитный материал 1 с внутренней стороны надувной структуры покрыт тонкой пленкой 2, непроницаемой для газов, например полиимидной пленкой.

Семейство полиимидов является семейством материалов, известных своими повышенными механическими и прекрасными электрическими свойствами, жаростойкостью, слабым влагопоглощением, хорошими барьерными свойствами к наполняющему газу и химической стабильностью.

Ароматические полиимиды, в частности, материал, известный под торговым названием KAPTON®, особенно подходят для получения пленки 2.

С наружной стороны надувной структуры композитный материал 1 покрыт пленкой 3, например, также из полиимида (в частности, ароматическим полиимидом), для защиты композитного материала и предотвращения склеивания этого последнего с самим собой при свертывании надувной структуры в как можно более компактный объем перед тем, как поместить ее на место в пусковом контейнере. Пленка 3 участвует также в придании формы развертываемой структуре, образуя, так сказать, "литейную форму".

Многослойность структуры 1, 2, 3 сохраняется при ее получении и при работе с нею благодаря липкости центрального слоя композитного материала 1.

При развертывании структуры 1, 2, 3 путем надувания газом, которое производится в вакууме, очень желательно в целях равномерности и точности развертывания структуры удалить по возможности все присутствующие пузырьки остаточного газа, которые могут находиться в объеме между двумя слоями 2 и 3, окружающими композитный материал 1, причем наличие этих остаточных газов неизбежно, так как слоистый материал 1, 2, 3 делают и свертывают на земле.

Согласно изобретению, наружный слой 3 снабжен по меньшей мере одним вентиляционным каналом, предпочтительно несколькими, причем каждый образован отверстием 4, устроенным в пленке 3 в определенном месте поверхности этой последней и покрытым, как показано на фиг.2, мембраной 5, наложенной и закрепленной на пленке 3.

Форма отверстий 4 может быть любой, но предпочтительна круглая форма как более простая и имеющая лучшие механические свойства.

Мембраны 5 являются простыми пластинками, например круглыми, диаметром немного большим, чем диаметр отверстий 4.

Пластинки получают, например путем пробивания тонкой пленки 3 из материала, способного пропускать газ, как показано стрелками 6 (фиг.2) внутренней части объема между пленками 2 и 3 в направлении наружу многослойной стенки.

Толщина мембран-пластинок 5 составляет несколько сотен микрон, например примерно 300 микрон.

Напротив, материал пластинок 5 не должен позволять распространяться жидкой или вязкой композиции основного материала композита 1 наружу многослойной стенки, что вызвало бы загрязнение развернутой структуры.

Предпочтительно, скрепление мембран-пластинок 5 проводится склеиванием.

Материалом, подходящим для образования пластинок 5, является вспененный политетрафторэтилен и, в частности, один из материалов, продаваемых под названием MIKROTEX® компанией MIKROPULL или под названием GORE-TEX® компанией W.L. Gore&Associates, предпочтительно материалами серии HPM этого последнего, микропористость которого очень хорошо подходит, причем поры не закрываются смолой композитного материала, такой материал не смачивается смолой и также очень хорошо способствует склеиванию с материалом типа полиимида с помощью силиконового клея 7, положенного кольцом по периметру каждой мембраны 5.

Профиль отверстий 4 и их число зависит от желаемой скорости выхода воздуха, причем целью является получить быстрое падение давления, за порядка нескольких десятков секунд.

Что касается положения вентиляционных каналов (4, 5), оно зависит от формы, размеров и способов сгибания разворачивающихся структур.

На фиг.3 в качестве примера представлен повторяющийся рисунок 8 известного способа сгибания гармошкой трубчатой структуры. В гексагональном рисунке 8 предусмотрено пробивание двух отверстий 4, расположенных симметрично, причем каждое покрыто мембраной 5. Положение вентиляционных каналов предпочтительно оптимизировано.

Так, например, число вентиляционных каналов связано с объемом удаляемого газа.

Что касается положения, вентиляционные каналы размещают так, чтобы ограничить путь, который должны проделать молекулы газа, а именно, в четырех зонах гексагонального рисунка 8, а также в каждой зоне, "изолированной" сгибанием, то есть там, где сгибы могут локально сделать продукт герметичным и создать зоны, между которыми газ не может циркулировать.

Фиг.4 показывает профиль падения давления в зависимости от времени для многослойной структуры согласно изобретению.

Так, в показанном опыте получают почти полное падение давления, проходящее от 1 бар до 0,05 бар за время 90 секунд, что считается вполне удовлетворительным. Следует отметить, что падение давления не только быстрое, но и относительно равномерное, что несомненно способствует гармоничному развертыванию надувной структуры.

Следует отметить, что настоящее изобретение может применяться также к многослойным стенкам с центральным слоем из композитного материала, проложенным между двумя слоями, непроницаемыми для газов, которые могут использоваться в других условиях, чем получение gossamer-структур, требующим присутствия композитного материала без пузырьков, причем по меньшей мере один из двух непроницаемых слоев снабжен вентилирующим устройством согласно изобретению.

1. Многослойная стенка, в частности, из надувных и способных к отверждению структур типа gossamer, причем указанная стенка содержит слой композитного материала (1), способный к отверждению полимеризацией, накрытый с внутренней стороны слоем (2), непроницаемым для газов, а с наружной стороны, по меньшей мере, одним защитным и антиадгезивным слоем (3), отличающаяся тем, что указанный наружный слой (3) является частично проницаемым для газов и не проницаемым для жидкой или вязкой фаз матрикса указанного композита (1).

2. Многослойная стенка по п.1, отличающаяся тем, что указанный наружный слой (3) содержит одну или несколько частей (4, 5), проницаемых для газов и не проницаемых для жидкой или вязкой фаз матрикса указанного композита (1).

3. Многослойная стенка по п.2, отличающаяся тем, что указанные части (4, 5) являются вентиляционными каналами, образованными отверстиями (4), устроенными в указанном слое (3) и покрытыми мембраной (5) из материала, разрешающего свободную циркуляцию (6) газов, но препятствующего прохождению жидкой или вязкой фазы матрицы указанного композита (1), причем указанная мембрана (5) наложена на указанный наружный слой (3) и скреплена с этим последним, возможно, с помощью подходящего устройства (7) фиксации, причем суммарная поверхность, разрешающая прохождение газов (6) через указанные мембраны, определена так, чтобы обеспечить быстрое падение давления внутри многослойной стенки (1, 2, 3).

4. Многослойная стенка по п.3, отличающаяся тем, что указанная мембрана (5) выполнена из материала, не смачиваемого смолой композитного материала (1).

5. Многослойная стенка по п.4, отличающаяся тем, что указанная мембрана (5) является микропористой мембраной из вспененного политетрафторэтилена.

6. Многослойная стенка по п.5, отличающаяся тем, что мембрана (5) состоит из материала, имеющегося в продаже под названием GORE-TEX®, серия НРМ.

7. Многослойная стенка по п.3, отличающаяся тем, что указанный наружный слой (3) является слоем из полиимида.

8. Многослойная стенка по п.7, отличающаяся тем, что полиимид является ароматическим полиимидом.

9. Многослойная стенка по п.8, отличающаяся тем, что ароматическим полиимидом является KAPTON®.

10. Многослойная стенка по п.3, отличающаяся тем, что мембрана (5) закреплена склеиванием.

11. Многослойная стенка по п.10, отличающаяся тем, что склеивание проводится с помощью силиконового клея (7).

12. Многослойная стенка по п.7, отличающаяся тем, что мембрана (5) закреплена склеиванием.

13. Многослойная стенка по п.12, отличающаяся тем, что склеивание проводится с помощью силиконового клея (7).

14. Многослойная стенка по п.3, отличающаяся тем, что мембрана (5) имеет толщину порядка нескольких сотен микрон.

15. Многослойная стенка по п.14, отличающаяся тем, что толщина мембраны (5) составляет примерно 300 мкм.

16. Многослойная стенка по п.7, отличающаяся тем, что мембрана (5) имеет толщину порядка нескольких сотен микрон.

17. Многослойная стенка по п.16, отличающаяся тем, что толщина мембраны (5) составляет примерно 300 мкм.

18. Многослойная стенка по п.10, отличающаяся тем, что мембрана (5) имеет толщину порядка нескольких сотен микрон.

19. Многослойная стенка по п.18, отличающаяся тем, что толщина мембраны (5) составляет примерно 300 мкм.

20. Многослойная стенка по п.12, отличающаяся тем, что мембрана (5) имеет толщину порядка нескольких сотен микрон.

21. Многослойная стенка по п.20, отличающаяся тем, что толщина мембраны (5) составляет примерно 300 мкм.