Способ анодирования металлических поверхностей и предназначенные для этого композиции

Иллюстрации

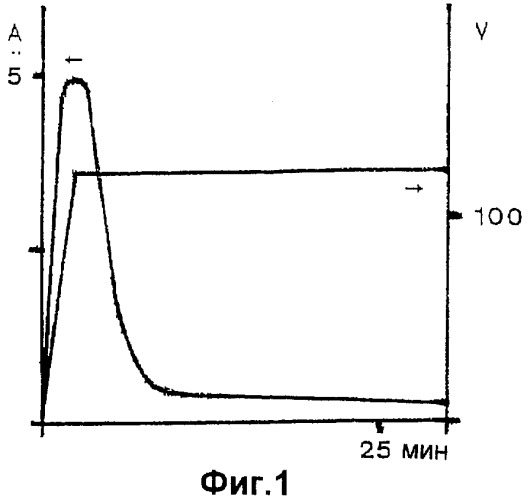

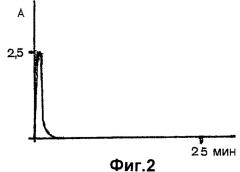

Показать всеИзобретение относится к области гальванотехники и предназначено для анодирования металлических поверхностей, предпочтительно поверхностей магния, сплавов магния, алюминия и сплавов алюминия. Водная композиция включает фосфор- и кислородсодержащие анионы; растворимый в воде неорганический гидроксид; поверхностно-активное вещество; спирт, содержащий группу щелочного радикала, гидролизованный щелочной силан или их смесь при рН композиции более 7. Способ включает стадии: предоставление поверхностей сплава или их смеси, являющихся анодируемыми, т.е. используется в качестве электрода; b) контактирование указанной поверхности с анодирующим раствором; c) предоставление другого электрода, находящегося в контакте с указанным анодирующим раствором; и d) пропускание электрического тока между указанной поверхностью и указанным электродом через указанный анодирующий раствор. Покрытие включает фосфат металла, оксид металла и гидроксид металла, в котором один металл выбран из металлов, содержащихся в металлической поверхности, и дополнительно включает по меньшей мере один полимер. Анодное покрытие имеет толщину от 2 до 50 мкм, образовано на поверхности магния или сплава магния, не герметизировано другим покрытием, обладает коррозионной стойкостью менее 1% площади коррозии на плоской поверхности после 300 часов или 336 часов воздействия 5% NaCl при исследовании в солевом тумане. Технический результат: снижение пористости, повышение коррозионной стойкости и износостойкости. 4 н. и 26 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Настоящее изобретение относится к композиции анодирующего раствора, которая применима для обработки поверхностей анодируемых металлических материалов, таких как магний, сплавы магния, алюминий и сплавы алюминия, к способу обработки поверхности металлической детали анодирующим раствором, а также к образованным покрытиям.

Легковесность и прочность легких металлов и их сплавов и особенно магния и сплавов магния делает изготовленные из них продукты весьма привлекательными для использования при изготовлении особо важных составных частей, например, самолетов, наземных транспортных средств и электронных устройств. Одним из самых существенных недостатков магния и сплавов магния является коррозия. Воздействие коррозионных или окислительных условий приводит к быстрой коррозии поверхностей магния и сплавов магния, эта коррозия придает непривлекательный внешний вид и снижает прочность.

Существует много способов улучшения коррозионной стойкости деталей из магния и сплавов магния путем модификации поверхности детали. Обычно полагают, что наилучшая коррозионная стойкость поверхностей магния и сплавов магния обеспечивается анодированием. При анодировании металлическая деталь используется в качестве анода электрической цепи. Цепь включает ванну с электролитом, с которым контактирует деталь, в основном путем погружения, иногда путем опрыскивания. В зависимости от характеристик используемого тока, температуры ванны и состава электролита ванны поверхность детали модифицируется различными путями.

Различные водные растворы и различные добавки указаны, например, в: патенте США US 4023986 (тригалогенидные соединения и группы 1b, 2, 3a, 4b, 5b, 6b и 8 металл и ариламин); патенте США US 4184926 (раствор силиката щелочного металла и гидроксида щелочного металла); патенте США US 4551211 (раствор алюмината и гидроксида щелочного металла и бор/сульфат/фенол/йода); патенте США US 4620904 (раствор основного силиката и гидроксида и фторида); патенте США US 4978432 (щелочной рН раствор бората/сульфоната, фосфата и фторида/хлорида); патенте США US 5264113 (водный щелочной рН раствор, содержащий фторид, затем щелочной раствор, содержащий гидроксид, фторид и силикат); патенте США US 5470664 (нейтральный раствор NH4F, а затем щелочной раствор, содержащий гидроксид, фторид/фторсиликат и силикат); патенте США US 5792335 (водный раствор аммиака и фосфата, содержащий оптимальное количество солей аммония и пероксидов); и патенте США US 6280598 (водный раствор, содержащий различные амины/аммиак и фосфат/фторид с необязательными уплотняющими агентами).

Хотя анодирование эффективно для повышения коррозионной стойкости и твердости поверхности, до настоящего времени анодированные покрытия не соответствуют всем ожидаемым требованиям.

Металлические поверхности с анодированным покрытием обычно являются очень шероховатыми. В анодированных покрытиях обычно имеется множество пор, образовавшихся вследствие искрения во время анодирования, особенно в сочетании с пробоями или более сильным пламенем. Эти поры захватывают влагу и другие вызывающие коррозию вещества. При экстремальных условиях воздействия влага скапливается в порах, что приводит к коррозии. Как показано в патентах США US 5792335 и 6280598, использование аммиака или амина в растворах, по-видимому, предотвращает искрение, что приводит к небольшим порам. Однако покрытия, образованные по так называемым "неискровым методикам", обладают лишь небольшой толщиной, которая часто находится в диапазоне от примерно 3 до примерно 5 мкм, и часто обладают плохой износостойкостью Использование высокой концентрации аммиака в анодирующем растворе делает почти невозможным применение этого раствора в промышленности без применения дорогостоящего оборудования, поскольку присутствует ядовитое вещество с сильным запахом, так что оборудование должно находиться в закрытых камерах с эффективной вытяжной вентиляцией. В патенте США US 6280598 явно утверждается, что применение солей гидроксидов щелочных металлов в анодирующем растворе не является предпочтительным. Во время анодирования происходит искрение, что является препятствием вследствие значительных нежелательных явлений, отмеченных в столбцах 1 и 2.

Заявка на патент США US № 2003/000847 А1 относится к способу обработки детали анодирующим раствором, включающим гидроксиламин, фосфатные анионы, неионное поверхностно-активное вещество и гидроксид щелочного металла.

В патенте США US № 6409844 B2 раскрыт способ превращения покрытия для поверхностей магния, но не способ анодирования.

В патенте США US № 4028205 А описан способ предварительной обработки поверхностей алюминия до окраски или до нанесения клеев, но и в этом случае не описано анодирование обогащенной магнием поверхности.

Патент США US № 5318677 относится к способу удаления потеков смолы с проводов капсулированного электронного компонента с использованием водной ванны, содержащей соединение щелочного металла и фосфора, в котором провода являются катодом, а не анодом.

Было бы весьма полезно располагать способом обработки металлических поверхностей, которые являются анодируемыми, такие как поверхности магния, сплавов магния, алюминия, сплавов алюминия, титана, сплавов титана, бериллия, сплавов бериллия, так чтобы обеспечить хорошую коррозионную стойкость и износостойкость. Было бы полезно, если бы затем образовывались анодированные поверхности, обладающие низкой шероховатостью, уменьшенным содержанием больших пор или небольшими порами. Кроме того, предпочтительно, чтобы такая обработка не оказывала вредного воздействия на окружающую среду и не включала

- насколько это возможно - фториды, аммиак, тяжелые металлы и другие опасные компоненты.

Настоящее изобретение касается способа и композиции для анодирования металлических поверхностей, которые могут быть анодированы, а также к образовавшемуся анодирующему покрытию, предпочтительно - на поверхностях магния, сплавов магния, алюминия, сплавов алюминия, титана, сплавов титана, бериллия, сплавов бериллия и смесях этих типов поверхностей. Далее в настоящем изобретении термин "поверхность магния" будет означать поверхности металлического магния или содержащих магний сплавов. Композиция анодирующего раствора представляет собой щелочной водный раствор, включающий фосфор- и кислородсодержащие анионы, такие как ортофосфатные анионы, по меньшей мере одно поверхностно-активное вещество, по меньшей мере один растворимый в воде неорганический гидроксид и по меньшей мере один компонент, выбранный из группы, включающей спирты, содержащие по меньшей мере одну группу щелочного радикала, по меньшей мере один гидролизованный щелочной силан и их смесь.

Способ обработки поверхности металлической детали, соответствующий настоящему изобретению, включает стадии:

a) предоставление поверхности по меньшей мере одного металла, по меньшей мере одного сплава или их смеси, таких что по меньшей мере один из металлов или сплавов является анодируемым, т.е. используется в качестве одного электрода;

b) контактирование указанной металлической поверхности с анодирующим раствором;

c) предоставление по меньшей мере одного другого электрода, находящегося в контакте с указанным анодирующим раствором; и

d) пропускание электрического тока между указанной металлической поверхностью и указанным другим электродом через указанный анодирующий раствор;

e) где указанный анодирующий раствор представляет собой водный раствор, имеющий рН более 7, и включающий:

i. фосфор- и кислородсодержащие анионы;

ii. по меньшей мере растворимый в воде неорганический гидроксид;

iii. по меньшей мере одно поверхностно-активное вещество; и

iv. по меньшей мере один спирт, содержащий по меньшей мере одну группу щелочного радикала, или по меньшей мере один гидролизованный щелочной силан или их смесь.

Способность к анодированию означает, что по меньшей мере на части металлической поверхности можно образовывать анодирующее покрытие, которое включает по меньшей мере один оксид и по меньшей мере один гидроксид или их смесь, предпочтительно - оксид или гидроксид основного металла металлической поверхности, и которое образуется с помощью электрохимических реакций.

Деталь предпочтительно используется в качестве анода постоянного тока или в качестве электрода переменного тока. Тогда другой электрод должен быть Катодом, если используется постоянный ток; тогда деталь должна быть анодом, а бак или другой электрод, например, катод, погруженный в анодирующий раствор, будет использоваться в качестве другого электрода, выступающего в качестве катода. Для настоящего изобретения предпочтительно использовать постоянный ток и катод в качестве другого электрода.

Предпочтительно, чтобы поверхность детали представляла собой поверхность по меньшей мере одного металла, по меньшей мере одного сплава или их смесь, в которой по меньшей мере часть металлов, сплавов или их смесей выбирают из группы, включающей магний, сплав магния, алюминий, сплав алюминия, титан, сплав титана, бериллий, сплав бериллия, который используется в качестве электрода, по меньшей мере частично.

В соответствии с настоящим изобретением предложена водная композиция, предпочтительно - водный раствор, используемый для анодирования предпочтительно поверхности магния или поверхности сплава магния с помощью этой композиции. Водная композиция может быть раствором или дисперсией, часто она является раствором. Эта анодирующая композиция предпочтительно содержит фосфор- и кислородсодержащие анионы, по меньшей мере одно поверхностно-активное вещество, по меньшей мере один растворимый в воде неорганический гидроксид и по меньшей мере один компонент, выбранный из группы, включающей спирты, содержащие по меньшей мере одну группу щелочного радикала, по меньшей мере один гидролизованный щелочной силан и их смесь в воде, имеющую рН больше 7. Особенно предпочтительно, чтобы фосфор- и кислородсодержащие анионы содержали фосфатные анионы, например, ортофосфатные анионы. Предпочтительно, чтобы по меньшей мере один спирт включал по меньшей мере один спирт, содержащий по меньшей мере одну аминогруппу.

В соответствии с особенностью настоящего изобретения фосфор- и кислородсодержащие анионы предпочтительно выбирают из группы, состоящей из групп, содержащих 1, 2, 3 атома фосфора, таких как ортофосфатная, гидрофосфатная или пирофосфатная группа, и содержащих 6 атомов фосфора группы, таких как гексаметафосфатная группа.

В соответствии с особенностью настоящего изобретения фосфатные анионы образуются по меньшей мере из одного соединения, выбранного из группы, включающей KH2PO4 и K2HPO4, NaH2PO4 и Na2HPO4, предпочтительно - добавленного в виде растворимой в воде фосфатной соли, предпочтительно - в диапазоне от 0,001 до 6,0 М.

Концентрация фосфор- и кислородсодержащих анионов в анодирующем растворе предпочтительно находится в диапазоне от 0,001 до 6,0 М (моль), более предпочтительно - составляет по меньшей мере 0,1 М, по меньшей мере 0,3 М, по меньшей мере 0,5 М, по меньшей мере 0,7 М, по меньшей мере 0,9 М, по меньшей мере 1,2 М, вплоть до 5,5 М, вплоть до 5,2 М, вплоть до 4,8 М, вплоть до 4,2 М, вплоть до 3,8 М, вплоть до 3,5 М, вплоть до 3,2 М, вплоть до 2,8 М, вплоть до 2,5 М, вплоть до 2 М или вплоть до 1,5 М, в расчете на РO4. Предпочтительно, если концентрация фосфор- и кислородсодержащих анионов находится в диапазоне от 0,01 до 100 г/л, предпочтительно - по меньшей мере 0,1 г/л, по меньшей мере 0,5 г/л, по меньшей мере 0,8 г/л, по меньшей мере 1,2 г/л, по меньшей мере 2 г/л, по меньшей мере 3 г/л, по меньшей мере 5 г/л, по меньшей мере 8 г/л, по меньшей мере 12 г/л, по меньшей мере 16 г/л, по меньшей мере 20 г/л, по меньшей мере 25 г/л, по меньшей мере 30 г/л, по меньшей мере 40 г/л, по меньшей мере 50 г/л, по меньшей мере 60 г/л, по меньшей мере 70 г/л, вплоть до 95 г/л, вплоть до 90 г/л, вплоть до 85 г/л, вплоть до 80 г/л, в расчете на PO4.

В соответствии с особенностью настоящего изобретения добавляют по меньшей мере один растворимый в воде неорганический гидроксид, который может предпочтительно включать NH4OH, LiOH, NaOH, KOH или любую их смесь. Растворимый в воде неорганический гидроксид предпочтительно выбирают из группы, состоящей в основном NaOH и KOH, включающей в основном из NaOH, включающей в основном KOH, включающей только NaOH, включающей только KOH или включающей смесь NaOH и KOH.

Указанный гидроксид щелочного металла, наиболее предпочтительно - KOH или NaOH, или их смесь, добавляется в концентрации от 0,2 до 4 М, предпочтительно - по меньшей мере 0,3 М, по меньшей мере 0,5 М, по меньшей мере 0,7 М, по меньшей мере 0,9 М, по меньшей мере 1,2 М, вплоть до 3,8 М, вплоть до 3,2 М, вплоть до 2,8 М, вплоть до 2,5 М, вплоть до 2 М или вплоть до 1,5 М. Предпочтительно, если концентрация указанного растворимого в воде неорганического гидроксида находится в диапазоне от 0,01 до 100 г/л, предпочтительно - по меньшей мере 0,1 г/л, по меньшей мере 0,5 г/л, по меньшей мере 0,8 г/л, по меньшей мере 1,2 г/л, по меньшей мере 2 г/л, по меньшей мере 3 г/л, по меньшей мере 5 г/л, по меньшей мере 8 г/л, по меньшей мере 12 г/л, по меньшей мере 16 г/л, по меньшей мере 20 г/л, по меньшей мере 25 г/л, по меньшей мере 30 г/л, по меньшей мере 40 г/л, по меньшей мере 50 г/л, по меньшей мере 60 г/л, по меньшей мере 70 г/л, вплоть до 95 г/л, вплоть до 90 г/л, вплоть до 85 г/л, вплоть до 80 г/л. Если в водном растворе используется более 100 г/л, то раствор может перейти в более гелеобразное состояние.

По меньшей мере одно поверхностно-активное вещество предпочтительно выбирают из группы, включающей амфотерные поверхностно-активные вещества, анионные поверхностно-активные вещества, неионные поверхностно-активные вещества и катионные поверхностно-активные вещества. В анодно-катодном режиме катионные поверхностно-активные вещества можно использовать даже в еще больших количествах. В случае анодного режима по меньшей мере одно поверхностно-активное вещество предпочтительно выбирают из группы, состоящей из амфотерных поверхностно-активных веществ, анионных поверхностно-активных веществ и неионных поверхностно-активных веществ. Поверхностно-активное вещество может быть любым олигомерным или полимерным соединением. "Поверхностно-активные вещества" означают любое органическое вещество или композицию, которые можно использовать в моющих средствах и которые прибавляют, например, благодаря их поверхностно-активных характеристик, и которые включают одну или большее количество гидрофильных и одну или большее количество гидрофобных групп такой природы и размера, чтобы они могли образовывать мицеллы.

По меньшей мере одно неионное поверхностно-активное вещество может быть выбрано из этоксилированных алкилспиртов, этоксилированных-пропоксилированных алкилспиртов, этоксилированных алкилспиртов с защищенными концевыми группами и этоксилированных-пропоксилированных алкилспиртов с защищенными концевыми группами, этоксилированных алкилфенолов, этоксилированных-пропоксилированных алкилфенолов, этоксилированных алкилфенолов с защищенными концевыми группами и этоксилированных-пропоксилированных алкилфенолов с защищенными концевыми группами, этоксилированных алкиламинов, этоксилированных алкановых кислот и этоксилированных-пропоксилированных алкановых кислот и блок-сополимеров, а также алкилполигликозидов, включающих по меньшей мере один полиэтиленоксидный блок и по меньшей мере один полипропиленоксидный блок. В соответствии с особенностью настоящего изобретения поверхностно-активное вещество (вещества) может представлять собой по меньшей мере одно неионное поверхностно-активное вещество, содержащее от 3 до 100 мономерных групп, выбранных из группы, включающей этиленоксидные, пропиленоксидные мономерные группы или их смеси, предпочтительно содержащие вплоть до 300 атомов углерода или вплоть до 200 атомов углерода, где длинная цепь может являться одной цепью, двойной цепью, множеством цепей, регулярной или нерегулярной группировкой этиленоксидных мономерных групп, пропиленоксидных мономерных групп, блок-сополимером или их комбинацией, где цепи могут являться линейными цепями без включения или с включением меньших или больших боковых групп, где поверхностно-активное вещество может необязательно содержать алкильную группу, содержащую с 6 до 24 атомов углерода, наиболее предпочтительно - полиоксиалкеновые простые эфиры.

В соответствии с другой особенностью настоящего изобретения поверхностно-активное вещество (вещества) может быть по меньшей мере одним неионогенным поверхностно-активным веществом, выбранным из алкилполигликозидов, содержащих алкильные группы - насыщенные или ненасыщенные - со средним количеством атомов углерода в диапазоне от 4 до 18 в каждой цепи и содержащие по меньшей мере одну цепь, которые независимо друг от друга могут являться линейными или разветвленными цепями и имеют равное от 1 до 5 среднее количество звеньев по меньшей мере одного глюкозида, где звенья по меньшей мере одного глюкозида могут быть связаны глюкозидной связью с алкильной группой.

Предпочтительно, если указанное поверхностно-активное вещество представляет собой неионное поверхностно-активное вещество, содержащее от 3 до 100 мономерных групп, выбранных из групп, состоящих из этиленоксидных мономерных групп и пропиленоксидных мономерных групп, предпочтительно - вплоть до 300 атомов углерода, где длинная цепь может являться одной цепью, двойной цепью, множеством цепей, регулярной или нерегулярной группировкой этиленоксидных мономерных групп, пропиленоксидных мономерных групп, блок-сополимером или их комбинацией, где цепи могут являться линейными цепями без включения или с включением меньших или больших боковых групп, где поверхностно-активное вещество может необязательно содержать алкильную группу, содержащую от 6 до 24 атомов углерода, предпочтительно - от 8 до 20 атомов углерода. Более предпочтительно, если указанное поверхностно-активное вещество представляет собой полиоксиалкиленовый простой эфир, наиболее предпочтительно - полиоксиэтиленовый простой эфир, выбранный из группы, включающей полиоксиэтиленолеиловые простые эфиры, полиоксиэтиленцетиловые простые эфиры, полиоксиэтилен-стеариловые простые эфиры, полиоксиэтилендодециловые простые эфиры, такие как полиоксиэтилен(10)олеиловый простой эфир, имеющийся в продаже под названием Brij® 97.

В соответствии с одной особенностью настоящего изобретения поверхностно-активное вещество (вещества) может(гут) представлять собой по меньшей мере одно анионное поверхностно-активное вещество, имеющее алкильную группу - насыщенную или ненасыщенную - со средним количеством атомов углерода в диапазоне от 6 до 24 в каждой цепи и имеющие по меньшей мере одну цепь, которые независимо друг от друга могут являться линейными или разветвленными цепями и в алкильной части молекулы необязательно содержат одну или большее количество ароматических групп и содержат по меньшей мере одну сульфатную группу на молекулу, по меньшей мере одну сульфонатную группу на молекулу или по меньшей мере одну сульфатную группу, а также по меньшей мере одну сульфонатную группу на молекулу.

По меньшей мере одно анионное поверхностно-активное вещество может представлять собой сульфатные простые эфиры, которые являются этоксилированными алкилспиртами, соответственно этоксилированно-пропоксилированными алкилспиртами и их смесями, содержащими сульфатную группу, в которых алкильная группа алкилспиртов - насыщенных или ненасыщенных - обладает средним количеством атомов углерода в диапазоне от 6 до 24 в каждой цепи, и содержащих по меньшей мере одну цепь, которые независимо друг от друга могут являться линейными или разветвленными цепями и в которых каждая этиленоксидная цепь может обладать равным от 2 до 30 средним количеством этиленоксидных звеньев, в которых может содержаться по меньшей мере одна пропиленоксидная цепь, обладающая равным от 1 до 25 средним количеством пропиленоксидных звеньев, в которых алкильная часть молекулы необязательно может содержать одну или большее количество ароматических групп, одну или большее количество фенольных групп или смесь по меньшей мере одной ароматической группы и по меньшей мере одной фенольной группы, или

фосфатные простые эфиры, являющиеся этоксилированными алкилспиртами, соответственно этоксилированно-пропоксилированными алкилспиртами, содержащими фосфатную группу, в которых алкильная группа алкилспиртов - насыщенных или ненасыщенных - имеет среднее количество атомов углерода в диапазоне от 6 до 24 в каждой цепи, и содержащих по меньшей мере одну цепь, которые независимо друг от друга могут являться линейными или разветвленными цепями и в которых каждая этиленоксидная цепь может иметь равное от 2 до 30 среднее количество этиленоксидных звеньев, в которых может содержаться по меньшей мере одна пропиленоксидная цепь, имеющая равное от 1 до 25 среднее количество пропиленоксидных звеньев, в которых алкильная часть молекулы необязательно может содержать одну или большее количество ароматических групп, одну или большее количество фенольных групп или смесь по меньшей мере одной ароматической группы и по меньшей мере одной фенольной группы, или

фосфатные сложные эфиры с одной или двумя алкильными группы, каждая из которых независимо от другой - насыщенной или ненасыщенной - обладает средним количеством атомов углерода в диапазоне от 4 до 18 в каждой цепи, и содержит по меньшей мере одну цепь, которые независимо друг от друга могут являться линейными или разветвленными цепями, в которых алкильная часть молекулы необязательно может содержать одну или большее количество ароматических групп, одну или большее количество фенольных групп или смесь по меньшей мере одной ароматической группы и по меньшей мере одной фенольной группы, где в каждой молекуле содержится одна фосфатная группа.

В соответствии с другой особенностью настоящего изобретения поверхностно-активное вещество (вещества) может представлять собой по меньшей мере одно амфотерное поверхностно-активное вещество, которое можно выбрать из группы, включающей аминоксиды, бетаины и гидролизаты белков.

Предпочтительно, если по меньшей мере одно поверхностно-активное вещество включает по меньшей мере одну алкильную группу со средним количеством атомов углерода, равным по меньшей мере 8, по меньшей мере 10 или по меньшей мере 12, намного более предпочтительно - имеющую среднее количество атомов углерода, равное по меньшей мере 14, по меньшей мере 16 или по меньшей мере 18, в некоторых случаях предпочтительно имеющую среднее количество атомов углерода, равное по меньшей мере 20, по меньшей мере 22 или даже по меньшей мере 24. Кроме того, предпочтительно выбирать поверхностно-активное вещество, которое в большей степени обладает похожими на полимер свойствами, например, обнаруживает большую вязкость при высокой концентрации.

В соответствии с особенностью настоящего изобретения концентрация поверхностно-активного вещества в анодирующем растворе предпочтительно находится в диапазоне от 0,005 до 3 г/л, предпочтительно - по меньшей мере 0,01 г/л, по меньшей мере 0,05 г/л, по меньшей мере 0,1 г/л, по меньшей мере 0,2 г/л, вплоть до 2,5 г/л, вплоть до 2 г/л, вплоть до 1,5 г/л или вплоть до 1 г/л. В большинстве случаев не используют более 1 г/л поверхностно-активного вещества в анодирующем растворе, особенно если не требуется наносить на анодирующее покрытие слой краски, поскольку может наблюдаться опасность слабой адгезии краски. В других случаях обычно можно использовать вплоть до примерно 10 г/л такого вещества.

В соответствии с особенностью настоящего изобретения по меньшей мере один спирт, содержащий по меньшей мере одну группу щелочного радикала, выбран из группы, включающей щелочные соединения, содержащие по меньшей мере одну амидную группу, по меньшей мере одну аминогруппу, по меньшей мере одну иминогруппу, по меньшей мере одну имидную группу, по меньшей мере одну уреидную группу или любую их смесь, предпочтительно -по меньшей мере одно соединение, выбранное из группы, включающей моно-, ди- и триалканоламины, более предпочтительно - выбранное из группы, включающей аминометилпропанол, аминоэтилпропанол, 2-амино-2-метил-1-пропанол и аминопропилпропанол. Спирт предпочтительно выбирать из числа более сильнощелочных или очень сильнощелочных спиртов, предпочтительно обладающих в водном растворе значением pH, равным по меньшей мере 10.

Анодирующая композиция может содержать количество спирта, имеющего по меньшей мере одну группу щелочного радикала, гидролизованного щелочного силана или их смесь, предпочтительно в концентрации:

a) указанного спирта - от 1 до 100 мл/л или

b) указанного гидролизованного щелочного силана - от 1 до 50 мл/л или и указанный спирт, и указанный гидролизованный щелочной силан содержатся в указанных концентрациях. Силан может быть олигомерным или полимерным соединением.

Концентрация указанного по меньшей мере одного спирта, содержащего по меньшей мере одну группу щелочного радикала, в указанном анодирующем растворе предпочтительно находится в диапазоне от 1 мл/л до 100 мл/л, предпочтительно - по меньшей мере 2 мл/л, по меньшей мере 4 мл/л, по меньшей мере 6 мл/л, по меньшей мере 8 мл/л, по меньшей мере 10 мл/л, по меньшей мере 12 мл/л, по меньшей мере 14 мл/л, по меньшей мере 16 мл/л, вплоть до 95 мл/л, вплоть до 90 мл/л, вплоть до 85 мл/л, вплоть до 80 мл/л, вплоть до 75 мл/л, вплоть до 70 мл/л, вплоть до 65 мл/л, вплоть до 60 мл/л, вплоть до 55 мл/л, вплоть до 50 мл/л, вплоть до 45 мл/л, вплоть до 40 мл/л, вплоть до 35 мл/л, вплоть до 30 мл/л или вплоть до 25 мл/л. Концентрация указанного спирта, содержащего по меньшей мере одну группу щелочного радикала, в указанном анодирующем растворе предпочтительно находится в диапазоне от 1 до 100 г/л, предпочтительно - по меньшей мере 1,5 г/л, по меньшей мере 2 г/л, по меньшей мере 3 г/л, по меньшей мере 5 г/л, по меньшей мере 8 г/л, по меньшей мере 12 г/л, по меньшей мере 16 г/л, вплоть до 95 г/л, вплоть до 90 г/л, вплоть до 85 г/л, вплоть до 80 г/л, вплоть до 75 г/л, вплоть до 70 г/л, вплоть до 65 г/л, вплоть до 60 г/л, вплоть до 55 г/л, вплоть до 50 г/л, вплоть до 45 г/л, вплоть до 40 г/л, вплоть до 35 г/л, вплоть до 30 г/л или вплоть до 25 г/л. Более предпочтительно, если концентрация аминометилпропанола в анодирующем растворе находится в диапазоне от 1 мл/л до 100 мл/л.

Указанный гидролизованный щелочной силан выбирается из группы, включающей силаны, силанолы, силоксаны и полисилоксаны, соответствующие силанам и содержащие по меньшей мере одну аминогруппу, содержащие по меньшей мере одну иминогруппу или по меньшей мере одну уреидную группу. Силаны в основном будут гидролизоваться в силанол и будут образовывать силоксаны или полисилоксаны, или и те, и другие, особенно при сушке.

В соответствии с другой особенностью настоящего изобретения гидролизованный щелочной силан предпочтительно выбирать из числа аминосиланов, особенно из числа силанов, содержащих по меньшей мере одну аминогруппу, по меньшей мере одну иминогруппу или по меньшей мере одну уреидную группу или комбинацию по меньшей мере двух разных указанных групп. Более предпочтительно, если указанный гидролизованный щелочной силан выбран из группы, включающей:

аминоалкилтриалкоксисиланы,

аминоалкиламиноалкилтриалкоксисиланы,

триаминофункциональные силаны,

бис-триалкоксисилилалкиламины,

(гамма-триалкоксисилилалкил)диалкилентриамин,

N-(аминоалкил)-аминоалкилалкилдиалкоксисиланы,

N-фениламиноалкилтриалкоксисиланы,

N-алкиламиноизоалкилтриалкоксисиланы,

4-аминодиалкилалкилтриалкоксисиланы,

4-аминодиалкилалкилалкилдиалкоксисиланы,

полиаминоалкилалкилдиалкоксисилан,

уреидоалкилтриалкоксисиланы и

соответствующие их силанолы, силоксаны и полисилоксаны.

Намного более предпочтительно, если указанный гидролизованный щелочной силан выбран из группы, включающей:

аминопропилтриэтоксисилан,

аминопропилтриметоксисилан,

триаминофункциональный силам,

бис-триметоксисилилпропиламин,

N-бета-(аминоэтил)-гамма-аминопропилметилдиметоксисилан,

N-фениламинопропилтриметоксисилан,

N-этил-гамма-аминоизобутилтриметоксисилан,

4-амино-3,3-диметилбутилтриметоксисилан,

4-амино-3,3-диметилбутилметилдиметоксисилан,

уреидопропилтриэтоксисилан,

уреидопропилтриметоксисилан, а также

соответствующие их силанолы, силоксаны и полисилоксаны.

Наиболее предпочтительно, если по меньшей мере один гидролизованный щелочной силан выбран из группы, включающей аминопропилтриэтоксисилан, аминопропилтриметоксисилан, уреидопропилтриметоксисилан, бистриметоксисилилпропиламин, а также соответствующие их силанолы, силоксаны и полисилоксаны для приготовления анодирующего раствора, соответствующего настоящему изобретению, как это описано выше в настоящем изобретении путем смешивания необходимых компонентов.

Концентрация гидролизованного щелочного силана, включая соответствующие их силанол, силоксан и полисилоксаны в анодирующем растворе предпочтительно находится в диапазоне от 1 мл/л до 50 мл/л, предпочтительно - по меньшей мере 0,5 мл/л, по меньшей мере 1 мл/л, по меньшей мере 2 мл/л, по меньшей мере 4 мл/л, по меньшей мере 6 мл/л, по меньшей мере 8 мл/л, по меньшей мере 10 мл/л, по меньшей мере 12 мл/л, по меньшей мере 14 мл/л, по меньшей мере 16 мл/л, вплоть до 95 мл/л, вплоть до 90 мл/л, вплоть до 85 мл/л, вплоть до 80 мл/л, вплоть до 75 мл/л, вплоть до 70 мл/л, вплоть до 65 мл/л, вплоть до 60 мл/л, вплоть до 55 мл/л, вплоть до 50 мл/л, вплоть до 45 мл/л, вплоть до 40 мл/л, вплоть до 35 мл/л, вплоть до 30 мл/л или вплоть до 25 мл/л. Концентрация гидролизованного щелочного силана в анодирующем растворе предпочтительно находится в диапазоне от 0,1 до 50 г/л, предпочтительно - по меньшей мере 0,5 г/л, по меньшей мере 0,8 г/л, по меньшей мере 1,2 г/л, по меньшей мере 2 г/л, по меньшей мере 3 г/л, по меньшей мере 5 г/л, по меньшей мере 8 г/л, по меньшей мере 12 г/л, по меньшей мере 16 г/л, по меньшей мере 20 г/л, по меньшей мере 25 г/л, вплоть до 45 г/л, вплоть до 40 г/л, вплоть до 35 г/л, вплоть до 30 г/л или вплоть до 25 г/л.

Тем не менее имеется множество возможных вариантов композиций, соответствующих настоящему изобретению, образующихся путем прибавления по меньшей мере одного дополнительного компонента.

Такими компонентами могут быть:

Можно прибавить по меньшей мере одно поверхностно-активное вещество, например, неионное поверхностно-активное вещество, анионное поверхностно-активное вещество или катионное поверхностно-активное вещество. Можно прибавить альтернативно или дополнительно по меньшей мере один олигомер, полимер или их смеси, которые могут быть органическими и неорганическими, например, на основе аморфных диоксидов кремния, аморфных силикатов, силанов, силоксанов, полисилоксанов, фторсодержащих полимеров, таких как ПТФЭ (политетрафторэтилен), соединений молибдена, соединений ниобия, соединений титана, соединений вольфрама, соединений циркония, силоксанов, полисилоксанов, органических смол, таких как акриловые компоненты, содержащие смолы или смеси смол, электропроводящих полимеров или их смесей, таких как соединения на основе полипиррола.

Кроме того, можно прибавлять неорганические соединения, такие как соединения молибдена, соединения ниобия, соединения титана, соединения вольфрама, соединения циркония или их смеси. Тем не менее, более предпочтительно прибавлять лишь малые количества или совсем не прибавлять компоненты, которые вредно воздействуют на окружающую среду. Может быть предпочтительно специально не прибавлять другие компоненты, кроме указанных в группах от i. до iv. С другой стороны, могут содержаться малые количества примесей, образованных химическими реакциями с деталями, аппаратурой и трубами, электродами и потоками из других резервуаров.

В соответствии с особенностью настоящего изобретения значение pH анодирующего раствора предпочтительно составляет по меньшей мере 7,5, по меньшей мере 8,0, по меньшей мере 8,5, по меньшей мере 9,0, по меньшей мере 9,5, по меньшей мере 10,0, по меньшей мере 10,5, по меньшей мере 11,0, по меньшей мере 11,5 или по меньшей мере 12,0. В некоторых случаях значение pH может составлять менее 14,0, менее 13,5, менее 13,0 или менее 12,5. Однако диапазоны значений pH анодирующего раствора могут меняться в зависимости от типов металлических поверхностей.

В соответствии с еще одной особенностью настоящего изобретения значение pH анодирующего раствора предпочтительно составляет более 9, более предпочтительно - более 10 и еще намного более предпочтительно - примерно или более 11. Значение pH чаще всего предпочтительно устанавливать путем прибавления по меньшей мере одного гидроксида. Это означает, что предпочтительно прибавляемым гидроксидом щелочного металла является KOH или NaOH, или их смесь, например, при концентрации в диапазоне от 0,2 М до 4 М. Тем не менее, в некоторых случаях могут наблюдаться значительные различия в условиях выполнения способа.

Тем не менее, в некоторых случаях могут наблюдаться значительные различия в условиях выполнения способа. Обнаружено, что для AI5053 и АI6061 значение pH, используемое для анодирующего раствора, должно предпочтительно находиться в диапазоне от 7 до 9. Этот предпочтительный диапазон, видимо, относится ко всем поверхностям алюминия и сплавов алюминия. В то же время для поверхностей магния pH, используемое для анодирующего раствора, должно предпочтительно находиться в диапазоне от 8 до 14, более предпочтительно ≥9, в некоторых случаях намного более предпочтительно ≥10.

В соответствии с настоящим изобретением также предложен способ обработки детали, включающей поверхность, например, магния, сплавов магния, алюминия или сплавов алюминия, путем погружения поверхности в анодирующий раствор, предоставления катода в анодирующем растворе и пропускания тока между поверхностью и катодом через анодирующий раствор, в котором анодирующий раствор является в основном таким, как только что описано выше в настоящем изобретении.

Обычно, когда поверхности алюминия, поверхности магния или их комбинации анодируют способами, известными в данной области техники, то происходит искрение. Искрение части приводит к образованию на анодированной поверхности пор, например, диаметром вплоть до примерно 0,5 мм, что делает поверхности подверженными коррозии и непривлекательными для некоторых случаев применения. В отличии от этого, когда анодирование, соответствующее настоящему изобретению, проводят в режиме искрения, поры являются очень небольшими, обычно невидимыми невооруженным глазом на поверхности анодированного покрытия.

Поскольку электрические параметры анодирования зависят от многих факторов, включая точный состав ванны, форму ванны и размер и форму самой детали, точные значения параметров электрического тока обычно не являются критически важными для настоящего изобретения и без чрезмерного количества экспериментов легко определяются специалистом в данной области техники путем проведения анодирования в соответствии с описанием в настоящем изобретении.

В соответствии с особенностью настоящего изобретения плотность тока при любом данном анодном потенциале можно выбрать так, чтобы ее было достаточно для обеспечения регулируемого режима микроискрения, который обычно наблюдается при плотности тока ≤10 А/дм2. Выражение "режим искрения" означает, что во время анодирования на анодируемой поверхности наблюдаются плазменные микродуги, особенно в виде небольших искр, часто небольших синих искр, сходных со светом неоновой лампы, например, длиной вплоть до 3 мм каждая. Обычно "режим искрения" зависит от параметров электрического тока, что для настоящего изобретения означает, что он происходит в типичных диапазонах плотности тока. Выражение "регулируемый режим микроискрения" означает, что плазменные микродуги не приводят к значительным пробоям анодирующего покрытия, что могло бы неблагоприятно повлиять на коррозионную стойкость.

Как понятно специалисту в данной области техники, во время анодирования необходимо регулировать потенциал тока. Если потенциал является слишком низким, например, около 40 В, анодирование не протекает. Напротив, высокий потенциал приводит к чрезмерному нагреву детали. Эксперименты показали, что эффективное анодирование начин