Обращенный асимметричный роторный двигатель с непрерывно действующим крутящим моментом

Иллюстрации

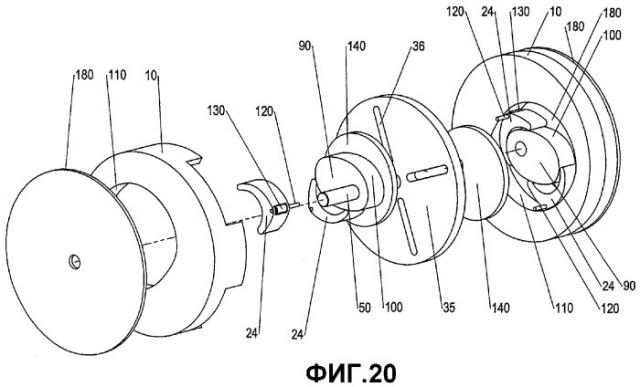

Показать всеИзобретение относится к двигателям внутреннего сгорания. Роторный двигатель содержит один или более подвижных профилей с по существу вогнутой формой и неподвижную выпуклую поверхность эллиптической формы. Подвижные профили ограничены в перемещении вокруг неподвижной выпуклой поверхности для образования рабочего объема между ними. Роторный двигатель содержит камеру, ограниченную наружной стенкой камеры, задней стенкой камеры и внутренней стенкой камеры, окружающей обособленную часть. Камера имеет впускное отверстие, выпускное отверстие и отверстие для зажигания. Профиль с вогнутой формой выполнен с возможностью перемещения внутри камеры и способен взаимодействовать с возможностью скольжения с одной или более из наружной стенки камеры и внутренней стенки камеры. Палец кривошипа расположен на профиле с вогнутой формой. Кривошипный диск способен принимать палец кривошипа и приводиться им в движение. Коленчатый вал расположен так, что он проходит через обособленную часть, и соединен с кривошипным диском. Торцевая пластина, профиль с вогнутой формой, задняя стенка камеры и внутренняя стенка камеры образуют камеру с рабочим объемом. Способ создания непрерывно действующего крутящего момента в такте расширения роторного двигателя включает в себя образование рабочего объема и перемещение профиля с по существу вогнутой формой вокруг неподвижной выпуклой внутренней стенки камеры путем плавного смещения профиля вдоль наружной стенки камеры. Техническим результатом является увеличение крутящего момента и мощности на единицу рабочего объема двигателя. 3 н. и 31 з.п. ф-лы, 20 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Описан двигатель внутреннего сгорания, демонстрирующий один или более из признаков, включающих: обратную перестановку (изменение взаимного расположения на противоположное), асимметричные такты и создание непрерывно действующего крутящего момента.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Двигатель внутреннего сгорания представляет собой тепловой двигатель, в котором источником тепловой энергии является химическая реакция в рабочей текучей среде. Рабочей текучей средой в двигателе внутреннего сгорания является топливо, такое как бензин, дизельное топливо и тому подобное, как известно специалистам-практикам в данной области техники, и воздух. Тепло выделяется за счет химической реакции топлива и отводится выходящими побочными продуктами сгорания израсходованного топлива в окружающую среду. Напротив, в двигателе внешнего сгорания, таком как паровой двигатель, тепло передается рабочей текучей среде через сплошную стенку и отводится в окружающую среду через другую сплошную стенку.

Двигатели внутреннего сгорания имеют два присущих им преимущества над двигателями других типов, такими как паровые двигатели. Во-первых, они не требуют никаких теплообменников за исключением теплообменника для дополнительного охлаждения, что приводит к уменьшению веса, объема, стоимости и сложности двигателя. Во-вторых, двигатели внутреннего сгорания не требуют высокотемпературной теплопередачи через стенки. Таким образом, максимальная температура рабочей текучей среды может превышать максимальную допустимую температуру материала стенок. Тем не менее, двигатели внутреннего сгорания также имеют присущие им недостатки. На практике рабочие текучие среды могут быть ограничены горючим источником, воздухом и продуктами сгорания, и имеет место незначительная приспосабливаемость к условиям сгорания. Не относящиеся к топливам источники тепла, такие как отходящая теплота, солнечная энергия и ядерная энергия, не могут быть использованы. Кроме того, двигатели внутреннего сгорания современной конструкции могут быть очень неэффективными.

Тем не менее, преимущества существенно перевешивают недостатки использования двигателя внутреннего сгорания. Четырехтактный двигатель внутреннего сгорания на основе цикла Отто в настоящее время широко используется в обществе. Количество используемых двигателей внутреннего сгорания превышает количество всех остальных типов тепловых двигателей вместе взятых. Одна проблема, связанная с двигателем внутреннего сгорания, состоит в низкой эффективности двигателя. Современные технические решения, имеющиеся в наличии для проектирования двигателей внутреннего сгорания, приводят к эффективности, составляющей приблизительно 25% при преобразовании энергии рабочей текучей среды в полезную мощность. Таким образом, низкая эффективность двигателя приводит к увеличению потребности в топливе, одновременно способствуя высоким уровням выброса загрязняющих веществ в атмосферу.

Двигатели предназначены для превращения топлива в полезную мощность. В двигателе внутреннего сгорания топливо сжигается для создания усилия в виде высокого давления, которое может быть преобразовано некоторыми механическими средствами в крутящий момент или вращательное движение для перемещения заданного объекта, такого как ведущий вал автомобиля, полотно дисковой пилы, нож газонокосилки и т.п. Крутящий момент вокруг оси вращения в любой заданный момент времени, как описано законом Архимеда, равен произведению перпендикулярного вектора силы на расстояние от оси вращения, на котором приложена сила. Мощность в лошадиных силах связана с крутящим моментом на выходном валу двигателя формулой:

Крутящий момент ограничен в современных конструкциях двигателей величиной силы, которая может быть приложена к коленчатому валу в любой заданный момент времени, и геометрией механического преобразования, которая "регулирует" угол и расстояние от коленчатого вала, на котором приложена сила. При использовании современных технических решений для двигателей внутреннего сгорания имеет место возможность изменения геометрии механического преобразования силы в крутящий момент в незначительных пределах. Для увеличения крутящего момента требуется увеличение величины создаваемой силы, что приводит к созданию двигателя с большим рабочим объемом и к увеличению потребности в топливе.

Главный вопрос в современной технологии создания двигателей внутреннего сгорания - это соотношение между эффективной выходной мощностью в лошадиных силах (л.с.) и рабочим объемом двигателя в кубических дюймах, или полным рабочим объемом двигателя. Желательное соотношение между мощностью в лошадиных силах и рабочим объемом двигателя в кубических дюймах составляет приблизительно 1:1. Это означает, что эффективная выходная мощность, равная 1 л.с., создается на каждый кубический дюйм рабочего объема двигателя. Тем не менее, большинство двигателей внутреннего сгорания, имеющихся в настоящее время, не имеют данного соотношения 1:1, достигая только приблизительно 0,85 л.с. на кубический дюйм рабочего объема двигателя. При использовании в конструкции различных известных увеличивающих (инкрементных) усовершенствований, например при добавлении турбонагнетателя, уровни эффективной выходной мощности в лошадиных силах могут быть повышены за пределы приблизительно 1 л. с. на кубический дюйм полного рабочего объема двигателя. Тем не менее, современные усовершенствования для повышения эффективности являются лишь инкрементными с точки зрения выгод и достигаются ценой большой сложности и затрат.

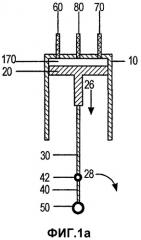

Большинство двигателей внутреннего сгорания представляют собой поршневые двигатели. В поршневом двигателе внутреннего сгорания топливо может быть сожжено для создания давления, которое может быть использовано для создания силы для перемещения поршня. Как показано на фиг.1а-1d, в поршневом двигателе топливо может быть направлено в камеру и сжато поршнем. Искра может быть использована для зажигания топлива, что вызывает сгорание топлива и увеличение давления и температуры внутри камеры, что вызывает увеличение рабочего объема, в котором может находиться топливо. Продукты сгорания, или выхлоп, могут быть выпущены в окружающую среду. Эта последовательность четырех тактов, известных как (1) впуск, (2) сжатие, (3) расширение (рабочий такт) и (4) выпуск, известна вместе как цикл Отто. Почти все двигатели внутреннего сгорания в настоящее время могут быть созданы с использованием цикла Отто. Последовательность в цикле Отто осуществляется в приведенном порядке. Такты сжатия и расширения представляют собой составляющие пару такты. Большая часть затраченной работы осуществляется во время такта сжатия, в то время как большая часть выходной мощности может быть создана во время такта расширения. Эти два такта представляют собой обратные процессы по отношению друг к другу, и их, как правило, графически показывают вместе с аналогичными координатами на графике зависимости давления от объема, который показывает полезную рабочую отдачу системы. Такты выпуска и впуска также представляют собой составляющие пару такты и представляют собой обратные по отношению друг к другу процессы в традиционных двигателях. Во время такта выпуска рабочий объем может быть уменьшен для вытеснения выхлопа, и во время такта впуска рабочий объем может быть увеличен для всасывания топлива. Такты выпуска и впуска не показаны графически на графике зависимости давления от объема, поскольку работа, выполняемая во время каждого такта, может рассматриваться как пренебрежимо малая. Приведенный в качестве примера график зависимости давления от объема показан на фиг.2 и иллюстрирует такт сжатия между A и B, зажигание топлива и увеличение давления в рабочем объеме между B и C, такт расширения и увеличение рабочего объема между C и D и такты выпуска и впуска между D и A.

Сжатие и расширение представляют собой процессы, обратные по отношению друг к другу, и выпуск и впуск также представляют собой процессы, обратные по отношению друг к другу, вследствие того, что ход, в соответствии с которым рабочий объем сжимается во время сжатия или выпуска, представляет собой в точности обратный процесс по отношению к тому ходу, в соответствии с которым он соответственно увеличивается во время расширения или впуска. Общее изменение рабочего объема во время каждого перемещения поршня может быть одинаковым, но в противоположном направлении по отношению к изменению рабочего объема при предыдущем перемещении поршня, и направление перемещения поршня может быть таким же, но в противоположном направлении по отношению к предыдущему перемещению. Механические преобразования давления на поршень в крутящий момент и крутящего момента обратно в давление на поршень представляют собой обратные механические процессы.

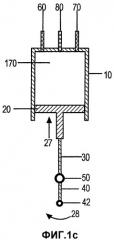

Как показано на фиг.1a-1d, каждый отдельный ход поршневого двигателя соответствует линейному перемещению поршня 20 внутри камеры 10. По мере того как поршень 20 перемещается вдоль стенки камеры в направлении 26, как показано на фиг.1а, вызывая увеличение рабочего объема 170, топливо может быть подано в камеру 10 из впускного отверстия 60 с образованием такта впуска (фиг.1b). В конце такта впуска и как показано на фиг.1c, направление перемещения поршня 20 вдоль стенки камеры изменяется на обратное, при этом поршень перемещается в направлении 27 и сжимает топливо и присутствующий воздух, как показано на фиг.1a, с образованием такта сжатия. Незадолго до начала такта расширения (рабочего такта) (фиг.1a) сжатая воздушно-топливная смесь может быть зажжена искрой из отверстия 80 для зажигания, что вызывает резкое увеличение температуры и давления воздушно-топливной смеси с воспламенением и сгоранием топлива для образования газов. Уловленные газы вызывают увеличение давления в рабочем объеме, что вызывает увеличение рабочего объема 170 в камере (фиг.1b). Энергия сгорания, не выходящего за границы, создает силу, которая может быть использована для создания крутящего момента. Продукты сгорания могут быть выпущены во внешнюю среду через выхлопное отверстие 70 во время такта выпуска (фиг.1d). Поршень перемещается на длине камеры четыре раза для того, чтобы "пройти" через всю последовательность цикла Отто, как проиллюстрировано выше. Поршень может последовательно перемещаться в цикле Отто. Тем не менее, поскольку работу "получают" только во время такта расширения, можно использовать и соединить друг с другом более одного поршня, так что, по меньшей мере, один поршень может создавать крутящий момент в любой заданный момент времени, при этом остальные поршни будут принудительно выполнять остальные такты. Четные кратные количества поршней, такие как 2, 4, 6, 8 или более, могут быть использованы совместно, при этом один или несколько поршней будут находиться на стадии цикла Отто, отличной от тех стадий, на которых находятся остальные поршни в любой заданный момент времени. Движение многочисленных поршней в противоположных направлениях обеспечивает перемещение при уравновешенности, так что двигатель не будет вибрировать неконтролируемым образом, и может обеспечить более легкий запуск двигателя.

В поршневом двигателе, показанном на фиг.1a-d, движение поршня 20 в камере 10 может быть преобразовано в крутящий момент за счет соединения поршня 20 с коленчатым валом 50 посредством шатуна 30 и кривошипного рычага 40, соединенного с шатуном 30 посредством оси 42 кривошипного рычага. Движения 26, 27 поршня 20 могут быть согласованы с коленчатым валом 50. Коленчатый вал поворачивается в направлении 28 вращения, приводимый в движение силой, создаваемой при линейном перемещении поршня. Крутящий момент равен силе, умноженной на расстояние от оси поворота, на котором приложена сила, при этом расстояние перпендикулярно силе, и в данном случае ось вращения представляет собой коленчатый вал 50. В начале такта расширения поршень 20 и кривошипный рычаг 40 могут располагаться на одной прямой по отношению к коленчатому валу 50, и все давление на поршень 20 может действовать непосредственно на верхнюю часть коленчатого вала 50, как показано на фиг.1a. Расстояние в перпендикулярном направлении от оси вращения, на котором приложена сила, в данный момент равно нулю, и создаваемый крутящий момент равен нулю. До тех пор пока коленчатый вал 50 не повернется в некоторой степени, кривошипный рычаг 40 не обеспечит некоторого расстояния в перпендикулярном направлении от коленчатого вала 50 и не начнет создавать крутящий момент. Это соотношение изменяется приблизительно, как синус угла A, который кривошипный рычаг 40 образует с линией перемещения поршня. Давление на поршне 20 может быть наибольшим незадолго до начала такта расширения, когда топливо первоначально воспламеняется и находится под максимальным давлением и занимает минимальный объем. Эта очень большая часть энергии теряется, поскольку механика двигателя не создает возможности приложения усилия со стороны поршня в направлении, которое обеспечит создание крутящего момента, то есть под углом к коленчатому валу. В действительности усилие со стороны поршня только частично преобразуется в крутящий момент, в то время как остальная часть усилия рассеивается как потерянное тепло. Большая часть потерь энергии в поршневых двигателях внутреннего сгорания с современными техническими решениями имеет место из-за механических ограничений преобразования усилия со стороны поршня в крутящий момент на валу. Эта проблема также имеет место в роторных двигателях внутреннего сгорания с современными техническими решениями, таких как роторный двигатель Ванкеля, подобный показанному на фиг.3a-c.

В своем самом основном виде и как показано, например, на фиг.3a-c, роторный двигатель имеет одну симметричную камеру 10. Вместо поршня имеется многосторонний ротор 22, который сталкивается со стенкой камеры по мере того, как он вращается внутри камеры 10 вокруг коленчатого вала 50. Ротор может вращаться по часовой стрелке, например, как показано на фиг.3a-c. Когда ротор 22 вращается, он создает изменения рабочих объемов 170a, 170b и 170c, необходимые для выполнения каждого из четырех тактов цикла Отто. Для роторного двигателя Ванкеля камера 10 может быть приблизительно овальной с коленчатым валом 50 в центре. Ротор 22 для роторного двигателя Ванкеля имеет приблизительно треугольную форму, приводящую к образованию трех поверхностей 5a-c ротора, имеющих выпуклую форму, и трех отдельных рабочих объемов 170a-c. Круглое отверстие 55 для коленчатого вала 50 может быть образовано в центре ротора 22. Ротор 22 совершает симметричное движение вокруг коленчатого вала 50. Форма стенки камеры может быть спроектирована такой, что все три вершины 21а-с ротора 22 смогут находиться в постоянном контакте со стенкой камеры при вращении ротора 22 вокруг коленчатого вала 50 для завершения каждого из четырех тактов, как продемонстрировано на фиг.3a-c. Внутренняя сторона ротора 22 взаимодействует с коленчатым валом 50 и приводит его во вращение посредством зубчатого колеса (непоказанного), расположенного с внутренней стороны круглого отверстия 55. Как и в поршневом двигателе, впускное отверстие 60, выпускное отверстие 70 и отверстие 80 для зажигания могут иметься для подачи топлива в рабочий объем 170a-c, вытеснения топлива из рабочего объема 170a-c и зажигания топлива в рабочем объеме 170a-c, что обеспечивает возможность осуществления цикла Отто.

В роторном двигателе существует возможность изменения формы стенки камеры или ротора лишь в незначительной степени. Крутящий момент может быть создан за счет взаимодействия поверхности ротора и стенки камеры. Как и в поршневом двигателе, существует проблема создания нулевого крутящего момента во время некоторой части такта расширения. В том случае когда поверхность ротора и стенка камеры поджимаются непосредственно друг к другу при отсутствии какого-либо угла наклона между ними, что может иметь место как в начале, так и в конце такта расширения, не создается никакого крутящего момента. Поверхность ротора должна "сталкиваться" со стенкой камеры под некоторым углом наклона для плавного перемещения вдоль стенки камеры, которое приводит к проворачиванию вала и созданию некоторой составляющей крутящего момента. В роторном двигателе направление, в котором ротор и стенка камеры сталкиваются друг с другом, выровнено относительно вала в начале такта расширения и в конце такта расширения. Таким образом, так же как и в поршневом двигателе, крутящий момент, создаваемый роторным двигателем, равен нулю как в начале, так и в конце такта расширения, что приводит к потере значительной части созданного усилия. Следует отметить, что в роторном двигателе крутящий момент изменяется в зависимости от угла наклона между направлением силы, созданной поверхностью ротора, и направлением силы со стороны наружной стенки камеры и равен силе, действующей со стороны поверхности ротора, умноженной на синус угла наклона и умноженной на косинус угла наклона. Угол наклона изменяется от приблизительно 0 градусов до приблизительно 20 градусов. Это может привести к меньшему механическому преобразованию силы в крутящий момент по сравнению с тем, которое имеет место в поршневом двигателе, в котором крутящий момент изменяется в зависимости от синуса угла, который находится в диапазоне от 0 до 180 градусов.

Традиционные двигатели внутреннего сгорания обеспечивают преобразование некоторой части давления на поршне или роторе в крутящий момент относительно коленчатого вала. При рассмотрении геометрической связи между поршнем и коленчатым валом может быть записано математическое выражение для расчета крутящего момента для поршневого двигателя. На фиг.4 показана геометрическая связь между давлением на поршень F(p), шатуном L, кривошипным рычагом C и коленчатым валом CS, из которой может быть получено математическое выражение. Как показано на фиг.4, при вращении кривошипного рычага C вокруг коленчатого вала может быть образован угол A. В начале такта расширения угол A равен нулю градусов. Угол A увеличивается до 180 градусов по мере продолжения такта расширения. Крутящий момент относительно коленчатого вала в любой момент времени в течение такта расширения может быть рассчитан путем суммирования горизонтальной и вертикальной составляющих крутящего момента, F(x) и F(y), созданных за счет перемещения шатуна L и кривошипного рычага C, путем использования известных тригонометрических и алгебраических подстановок, приведенных ниже:

Подстановка выражения для определения X в формулу (3) дает:

Полагая F(х)=F(p):

Подстановка вышеприведенного выражения в формулу (1) дает:

Как показано в уравнении (2), суммарный крутящий момент в двигателе может быть равным сумме произведения силы F(х) на измеренное в перпендикулярном направлении расстояние от вала, на котором она действует и которое равно C·sin(A), и произведения силы F (y) на измеренное в перпендикулярном направлении расстояние от вала, на котором она действует и которое равно C·cos(A). Подстановка зависимостей между F(x), F(y) и F(p) дает уравнение (8) для крутящего момента. Поскольку в каждой составляющей выражения для определения крутящего момента имеется sin(А), крутящий момент будет изменяться так же, как sin(А). Крутящий момент равен нулю, когда угол А составляет нуль градусов или 180 градусов. Функция механического преобразования силы (давления) в крутящий момент для поршневого двигателя с рабочим объемом 1 литр графически показана на фиг.5 в виде линии Р.

В поршневом двигателе давление на поршень является наибольшим незадолго до начала такта расширения, когда давление внутри камеры является наибольшим. В начале такта расширения угол А составляет нуль градусов, и составляющие крутящего момента равны нулю. Вся сила, действующая со стороны поршня в момент, близкий к началу такта расширения, рассеивается в виде тепла и трения, поскольку она не преобразуется в крутящий момент, что вызывает потерю энергии. Крутящий момент не начинает создаваться в традиционном поршневом двигателе до тех пор, пока кривошипный рычаг не повернется в некоторой степени за нуль градусов.

Традиционные роторные двигатели создают крутящий момент иначе, чем поршневые двигатели. Роторные двигатели создают крутящий момент за счет того, что две поверхности взаимодействуют или сталкиваются под углом друг относительно друга. Крутящий момент зависит от угла наклона между направлением сил, создаваемых поверхностью ротора и вогнутой поверхностью неподвижной стенки камеры. Когда силы, действующие со стороны двух поверхностей, "сталкиваются" точно в противоположных направлениях, не может быть создано никакой составляющей крутящего момента, поскольку сила F(r), действующая со стороны ротора, и сила F(s), действующая со стороны стенки, действуют на одной линии с коленчатым валом CS, не создавая никакого угла наклона, как показано на фиг.6. Для того чтобы была создана составляющая крутящего момента, силы должны сталкиваться друг с другом под некоторым углом наклона, превышающим 0 градусов и составляющим менее 90 градусов. Пересечение создаваемых сил под каким-либо углом, отличным от 0 градусов или 90 градусов, приведет к перемещению взаимодействующих поверхностей в сторону друг относительно друга вокруг коленчатого вала CS и к созданию составляющей F(t) крутящего момента, как показано на фиг.7. Как показано на фиг.7, крутящий момент может быть равным силе F(r), действующей со стороны ротора, умноженной на расстояние D от коленчатого вала CS до стенки S камеры и умноженной на cos(С)·sin(С), где С представляет собой угол наклона, образованный между стенкой камеры и направлением составляющей силы, создающей крутящий момент F(t), и F(s) представляет собой силу, действующую со стороны стенки камеры.

Величина sin(С)·cos(С) имеет максимальное значение при 45 градусах. При 45 градусах значение sin(С)·cos(С) равно 1/2.

Традиционный роторный двигатель имеет проблему при механическом преобразовании силы в крутящий момент, аналогичную проблеме, существующей для традиционного поршневого двигателя. В роторном двигателе направление силы, действующей со стороны поверхности ротора, и направление силы, действующей со стороны наружной стенки камеры, могут совпадать в начале и конце такта расширения. В начале и конце такта расширения не может быть создано никакого крутящего момента, поскольку силы, действующие со стороны поверхности ротора и со стороны наружной стенки камеры, совпадают друг с другом, и каждая из них "выровнена" относительно коленчатого вала, так что при этом не создается никакого угла наклона. Только в средней части такта расширения ротор и наружная стенка камеры будут сталкиваться друг с другом под углом, который превышает 0 градусов и составляет менее 90 градусов, для создания составляющей крутящего момента.

Дополнительная проблема при достижении большего преобразования силы в крутящий момент при современном уровне техники может быть связана с длиной плеча кривошипа (кривошипного рычага). Крутящий момент равен силе, умноженной на расстояние от оси вращения или коленчатого вала, которое измерено в перпендикулярном направлении и на котором приложена сила. Если бы кривошипный рычаг был бы выполнен с большей длиной, был бы создан больший крутящий момент по сравнению с тем, который создается при более коротком кривошипном рычаге, поскольку будет существовать большее расстояние между коленчатым валом и точкой приложения силы. Функционально длина кривошипного рычага ограничена механикой двигателя, например степенью сжатия топлива в двигателе. Более длинный кривошипный рычаг соответствовал бы более высокой степени сжатия во время такта сжатия. В случае поршневого двигателя поршню потребовалось бы проходить более длинное расстояние. Тем не менее, большее расстояние, которое проходит поршень, означает больший суммарный рабочий объем двигателя и более высокую степень сжатия воздушно-топливной смеси во время такта сжатия. Степени сжатия бензина, наиболее распространенного источника топлива, ограничены максимальным соотношением, составляющим приблизительно 10:1, при превышении которого начинается детонация бензина. Длина кривошипного рычага в двигателе определяется механикой двигателя и максимальной степенью сжатия топлива. Длина кривошипного рычага не может быть увеличена, поскольку это привело бы к более высокой степени сжатия по сравнению с максимально допустимой степенью сжатия источника топлива.

Как описано здесь и известно в данной области техники, крутящий момент в двигателе преобразуется в мощность в лошадиных силах по формуле (1). Более высокая мощность в лошадиных силах может быть создана, если средство механического преобразования, предназначенное для преобразования существующего давления на поршне или роторе в крутящий момент непрерывно в течение всего такта расширения, может быть определено при одновременном сохранении благоприятных термодинамических свойств и механических свойств текучей среды. Больший крутящий момент и, следовательно, большая мощность в лошадиных силах могут быть созданы, если может быть определено механическое средство, которое может обеспечить приложение силы на более подходящем расстоянии от вала во время такта расширения.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с различными вариантами осуществления описан двигатель внутреннего сгорания, который достигает большего крутящего момента по сравнению с традиционным двигателем внутреннего сгорания. В соответствии с различными вариантами осуществления описан двигатель внутреннего сгорания, способный обеспечить отношение мощности в лошадиных силах к кубическому дюйму рабочего объема, составляющее приблизительно 4:1.

В соответствии с различными вариантами осуществления описан роторный двигатель, имеющий профиль с вогнутой формой, перемещающийся вокруг неподвижного выпуклого профиля.

В соответствии с различными вариантами осуществления описан роторный двигатель внутреннего сгорания, способный генерировать крутящий момент непрерывно в течение всего такта расширения. В соответствии с различными вариантами осуществления крутящий момент может создаваться непрерывно в течение всего такта расширения за счет регулирования угла наклона силы, создаваемой профилем с вогнутой формой, и противоположной силы, создаваемой неподвижной поверхностью.

В соответствии с одним вариантом осуществления предложен роторный двигатель, содержащий один или более подвижных профилей с по существу вогнутой формой и неподвижную выпуклую поверхность эллиптической формы, в котором подвижные профили с по существу вогнутой формой ограничены в перемещении вокруг неподвижной выпуклой поверхности для образования рабочего объема.

Предпочтительно, неподвижная выпуклая поверхность содержит профиль, представимый в полярных координатах как R+(2·R sin(D/2)/(K·cos(D/2)+sin(D/2)), где К - коэффициент пересчета - постоянная величина, которая составляет от 0,27 до 4,0; R - длина радиуса и D - угол поворота радиуса вокруг оси поворота.

Предпочтительно, коэффициент пересчета К составляет 1,0.

Рабочий объем способен изменяться по мере того, как подвижные профили с по существу вогнутой формой перемещаются вокруг неподвижной выпуклой поверхности.

При этом изменение рабочего объема может соответствовать такту впуска двигателя, такту сжатия, такту расширения или такту выпуска.

Также рабочий объем может различаться между двумя или более тактами: тактом впуска двигателя, тактом сжатия, тактом расширения и тактом выпуска.

При этом рабочий объем способен увеличиваться по мере того, как подвижные профили с по существу вогнутой формой перемещаются от места, имеющего меньший радиус кривизны на неподвижной выпуклой поверхности, к месту, имеющему больший радиус кривизны на неподвижной выпуклой поверхности.

В соответствии с другим вариантом осуществления предложен роторный двигатель, содержащий: камеру, ограниченную наружной стенкой камеры, задней стенкой камеры и внутренней стенкой камеры, окружающей обособленную часть, причем камера имеет впускное отверстие, выпускное отверстие и отверстие для зажигания; профиль с вогнутой формой, выполненный с возможностью перемещения внутри камеры и способный взаимодействовать с возможностью скольжения с одной или более из наружной стенки камеры и внутренней стенки камеры; палец кривошипа, расположенный на профиле с вогнутой формой; кривошипный диск, способный принимать палец кривошипа и приводиться им в движение; коленчатый вал, расположенный так, что он проходит через обособленную часть, и соединенный с кривошипным диском; и торцевую пластину, причем торцевая пластина, профиль с вогнутой формой, задняя стенка камеры и внутренняя стенка камеры образуют камеру с рабочим объемом, включающую в себя рабочий объем.

Профиль с вогнутой формой, предпочтительно, взаимодействует с возможностью скольжения с наружной стенкой камеры посредством удерживающего элемента.

Удерживающий элемент может представлять собой роликовую опору.

Рабочий объем способен увеличиваться по мере того, как профиль с вогнутой формой перемещается от места, имеющего меньший радиус кривизны на внутренней стенке камеры, к месту, имеющему больший радиус кривизны на внутренней стенке камеры.

Предпочтительно, форма внутренней стенки камеры содержит профиль, представимый в полярных координатах как

R+(2·R sin(D/2)/(К·cos(D/2)+sin(D/2)),

где К - постоянная, составляющая от 0,27 до 4,0, R - длина радиуса и D - угол поворота радиуса вокруг оси поворота.

При этом внутренняя кривая профиля с вогнутой формой зависит от профиля внутренней стенки камеры.

Предпочтительно, коленчатый вал расположен асимметрично внутри обособленной части, а расстояние от коленчатого вала до пальца кривошипа может изменяться в течение всего цикла двигателя и может непрерывно увеличиваться во время такта расширения или непрерывно уменьшаться во время такта сжатия.

Предпочтительно, каждый цикл двигателя содержит подциклы впуска, сжатия, расширения и выпуска, и каждый из подциклов соответствует величине поворота профиля с вогнутой формой вокруг внутренней стенки камеры, измеренной в градусах.

При этом величина поворота по меньшей мере для одного подцикла отличается от величины поворота для по меньшей мере одного другого подцикла, а рабочий объем по меньшей мере в одном подцикле отличается от рабочего объема в по меньшей мере двух других подциклах.

Предпочтительно, угол наклона между направлением создающей крутящий момент силы, действующей со стороны профиля с вогнутой формой, и касательной к наружной стенке камеры находится в интервале между нулем градусов и 90 градусами во время такта расширения.

При этом угол наклона может изменяться по мере перемещения профиля с вогнутой формой вокруг внутренней стенки камеры и может составлять от приблизительно 15 градусов до приблизительно 75 градусов, предпочтительно, от приблизительно 30 градусов до приблизительно 60 градусов, предпочтительно 45 градусов.

Двигатель может дополнительно содержать второй профиль с вогнутой формой, выполненный с возможностью перемещения внутри камеры и способный взаимодействовать с возможностью скольжения с наружной стенкой камеры и внутренней стенкой камеры.

При этом второй профиль с вогнутой формой расположен приблизительно на 180 градусов вокруг коленчатого вала от профиля с вогнутой формой в камере.

Двигатель может иметь вторую камеру, повернутую на 180 градусов вокруг коленчатого вала от камеры.

Предпочтительно, камера с рабочим объемом способна перемещаться внутри двигателя.

При этом перемещение камеры с рабочим объемом осуществляется вокруг коленчатого вала.

Предпочтительно, внутренняя стенка камеры имеет асимметричную форму.

Таким образом, в соответствии с различными вариантами осуществления двигатель внутреннего сгорания имеет по меньшей мере два профиля с вогнутой формой и один вал, расположенный внутри каждой из по меньшей мере двух камер, установленных под углом 180 градусов друг относительно друга, что позволяет образовать уравновешенный двигатель в сборе. В соответствии с различными вариантами осуществления каждая камера может быть выполнена с асимметричной формой.

В соответствии с различными вариантами осуществления длина плеча кривошипа роторного двигателя внутреннего сгорания, описанного здесь, может быть больше длины плеча кривошипа поршневого двигателя внутреннего сгорания с тем же рабочим объемом.

В соответствии с различными вариантами осуществления описан двигатель внутреннего сгорания, имеющий плечо кривошипа, длина которого изменяется в течение всего цикла работы двигателя. В соответствии с различными вариантами осуществления длина плеча кривошипа может увеличиваться в течение такта расширения и уменьшаться в течение такта сжатия.

В соответствии с различными вариантами осуществления коленчатый вал может быть расположен со смещением от центра внутри камеры роторного двигателя внутреннего сгорания.

В соответствии с различными вариантами осуществления двигатель внутреннего сгорания может иметь такты расширения, сжатия, впуска и выпуска, которые являются асимметричными по отношению к изменениям рабочего объема.

В соответствии с различными вариантами осуществления двигатель внутреннего сгорания может иметь асимметричное преобразование силы в крутящий момент между тактом расширения и тактом сжатия.

Изобретение также относится к способу создания непрерывно действующего крутящего момента в такте расширения роторного двигателя, который включает в себя: образование рабочего объема между неподвижной выпуклой внутренней стенкой камеры, задней стенкой камеры, подвижным профилем с по существу вогнутой формой и торцевой пластиной; перемещение профиля с по существу вогнутой формой вокруг неподвижной выпуклой внутренней стенки камеры путем плавного смещения профиля с по существу вогнутой формой вдоль наружной стенки камеры.

Предпочтительно, угол наклона между направлением создающей крутящий момент силы, действующей со стороны профиля с по существу вогнутой формой, и касательной к наружной стенке камеры находится в интервале между нулем и 90 градусами.

Предпочтительно, угол наклона составляет от приблизительно 15 градусов до приблизительно 75 градусов, более предпочтительно, от приблизительно 30 градусов до приблизительно 60 градусов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления изобретения, описанного здесь, и различные варианты осуществления по известному уровню техники приведены на сопровождающих фигурах, указанных ниже:

фиг.1a-d показывают различные положения поршня во время цикла работы двигателя в поршневом двигателе;

фиг.2 представляет собой график зависимости давления от объема поршневого двигателя;

фиг.3a-c показывают различные положения ротора во время цикла роторного двигателя Ванкеля;

фиг.4 показывает геометрическую связь между силой F(p), действующей со стороны поршня, и крутящим моментом, создаваемым вокруг коленчатого вала CS за счет движения поршня;

фиг.5 показывает график преобразования силы в крутящий момент для поршневого двигателя Р и для роторного двигателя внутреннего сгорания, описанного здесь;

фиг.6 показывает геометрическую связь между силой F(s), действующей со стороны стенки, и силой F(r), действующей со стороны ротора, когда сила, действующая со ст