Реечное зацепление для линейного привода (варианты)

Иллюстрации

Показать всеИзобретение относится к зубчатым реечным передачам, преобразующим вращательное движение в поступательное и наоборот. Оно может быть использовано вместо обычного эвольвентного зацепления реечных механизмов в линейных приводах станков, в устройствах рулевого управления автомобилей, а также в грузоподъемной технике (реечные домкраты и т.п.). Реечное зацепление для линейного привода содержит колесо (1) и зубчатую рейку (2). Колесо выполнено с одним зубом с профилем в торцовом сечении колеса в виде окружности (3), эксцентрично смещенной от оси вращения колеса (1). Косой зуб образован последовательным и непрерывным поворотом торцовых сечений вокруг оси колеса с образованием винтовой поверхности. Зубчатая рейка (2) имеет винтовые зубья (4) циклоидального профиля, сопрягающиеся с винтовой поверхностью колеса (1). Во втором варианте колесо (1) имеет также один зуб и составлено из отдельных венцов, каждый из которых имеет профиль в виде эксцентрично смещенной окружности. Зубья рейки (2) составлены также из нескольких циклоидальных венцов. Соседние венцы колеса и рейки смещены друг относительно друга по фазе на шаг соответствующего венца, деленный на число венцов. Изобретение позволяет создать малогабаритное реечное зацепление и повысить его нагрузочную способность. 2 н. и 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к зубчатым кинематическим парам, а более конкретно к реечным передачам, преобразующим вращательное движение в поступательное и наоборот. Оно может быть использовано вместо обычных реечных механизмов в линейных приводах станков, в устройствах рулевого управления автомобилей, а также в грузоподъемной технике (реечные домкраты и т.п.).

Известны цилиндрические передачи с реечным зацеплением, в котором зубчатое колесо находится в зацеплении с зубчатой рейкой, образующей с неподвижным звеном поступательную пару (А.Ф.Крайнев. Словарь-справочник по механизмам. М.: «Машиностроение», 1987, с.381). В качестве зацепления в реечной передаче используется эвольвентное зацепление. Ось зубчатого колеса перпендикулярна направлению движения рейки. Основным недостатком реечной передачи является ее невысокая нагрузочная способность. Для ее увеличения необходимо увеличивать модуль зуба, а следовательно, и размеры зубчатого колеса. При этом увеличивается линейная скорость движения рейки при одной и той же скорости вращения колеса, что не всегда допустимо.

Известна реечная червячная передача (см. там же, стр.380). Она подобна обычной червячной передаче, в которой червячное колесо заменено рейкой. Ось червяка обычно составляет с направлением движения рейки некоторый угол, который зависит от угла винтовой линии червяка и угла наклона зубьев рейки. Недостаток реечной червячной передачи тот же, что и у обычной червячной передачи, а именно низкий КПД, не превышающий в большинстве конструкций 0,5.

Известны механизм преобразования вращательного движения в поступательное (US 5187994) и более поздние модификации этого механизма (ЕР 0770795, US 5477741, US 5699604), который в самом общем случае представляет собой два параллельных вала, вращаемых синхронно от одного привода, несколько эксцентриков, закрепленных на каждом из этих валов с разницей фаз, а также пластины с зубьями и отверстиями, в которых с возможностью вращения установлены указанные эксцентрики. Механизм содержит также зубчатую рейку, с которой взаимодействуют зубья пластин. При вращении валов пластины совершают плоскопараллельное планетарное движение и, зацепляясь с зубьями рейки, перемещают ее в продольном направлении. Профиль зубьев пластин в одном из вариантов имеет полукруглую форму, а зубья рейки имеют циклоидальный профиль. Во втором варианте зубья рейки имеют полукруглый профиль, а зубья пластин - циклоидальный профиль. Для уменьшения трения зубья полукруглого профиля выполняют в виде роликов, свободно вращающихся на осях. Механизм с таким зацеплением может иметь достаточно высокий КПД при высокой нагрузочной способности, обусловленной тем, что движение передается несколькими параллельными ветвями. Основной недостаток устройства - его сложность из-за большого количества деталей. Кроме того, устройство критично к несинхронности вращения валов и требует высокой точности сборки.

За прототип выберем обычное реечное зацепление с зубьями эвольвентного профиля, описанное выше (А.Ф.Крайнев. Словарь-справочник по механизмам. М.: «Машиностроение», 1987. с.381), как имеющее наибольшее количество общих с предлагаемым решением признаков. Оно содержит находящиеся в зацеплении зубчатое колесо и зубчатую рейку. Колесо и рейка установлены с возможностью поступательного перемещения друг относительно друга. Скорость поступательного перемещения рейки прямо пропорциональна диаметру колеса. Нагрузочная способность зацепления напрямую зависит от модуля зубьев, а следовательно, и диаметра колеса. Увеличение нагрузочной способности ведет к увеличению диаметра колеса и скорости движения рейки при прочих равных условиях.

Таким образом, задачей изобретения является создание малогабаритного простого и надежного реечного зацепления для линейного привода.

Техническим результатом, достигаемым изобретением, является повышение нагрузочной способности зацепления при тех же габаритах, а также возможность получения не высоких скоростей перемещения рейки независимо от габаритов колеса, (а зависящих только от углового шага рейки).

Для решения указанной задачи реечное зацепление, как и прототип, содержит зубчатое колесо и зубчатую рейку, установленные с возможностью поступательного перемещения друг относительно друга. В отличие от прототипа колесо и рейка выполнены с косыми зубьями, причем колесо выполнено с одним зубом с профилем в торцовом сечении колеса в виде окружности, эксцентрично смещенной относительно оси вращения колеса, и косой зуб колеса образован последовательным и непрерывным поворотом этих торцовых сечений вокруг оси колеса с образованием винтовой поверхности, а рейка имеет винтовые зубья циклоидального профиля, сопряженные с винтовой поверхностью колеса и обеспечивающие линейный контакт зубьев. Для непрерывной передачи движения угол осевого перекрытия зубчатого колеса и рейки должен превышать 180 градусов.

Как всякое косозубое зацепление, данное зацепление будет иметь осевые составляющие силы. Для того чтобы их устранить, зубья колеса и рейки целесообразно выполнить шевронными.

Возможен и второй вариант реализации изобретательского замысла, составляющего сущность настоящего изобретения. Зубчатые профили колеса и рейки в этом случае выполняются не косозубыми, а составными из пакетов, по меньшей мере, трех одинаковых венцов. Венцы в каждом пакете смещены по фазе друг относительно друга на шаг соответствующего венца, деленный на число венцов. Каждый венец колеса представляет собой эксцентрично смещенную относительно оси колеса окружность, а каждый венец рейки имеет зубья циклоидального профиля. Так как колесо в предлагаемом зацеплении имеет всего один зуб, то отдельные его венцы должны быть повернуты друг относительно друга на угол, равный 360 градусов, деленный на число венцов. У колеса, составленного из трех венцов, венцы повернуты друг относительно друга на угол 120 градусов. Для рейки с тремя венцами венцы будут смещены друг относительно друга вдоль направления поступательного движения рейки на 1/3 часть линейного шага рейки. При увеличении числа венцов с одновременным уменьшением их толщины второй вариант изобретения стремится к первому.

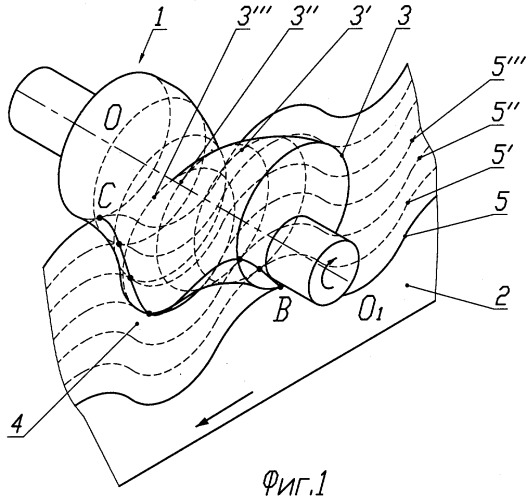

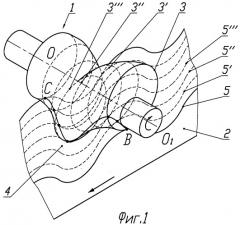

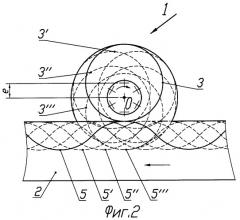

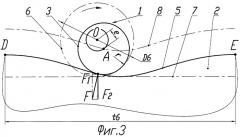

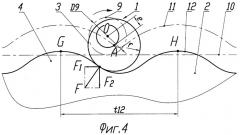

Изобретение иллюстрируется графическими материалами, где на фиг.1 представлен общий вид первого варианта предлагаемого реечного зацепления. На фиг.2 показано то же зацепление, вид с торца. На фиг.3 и 4 приведены схемы, поясняющие формирование циклоидального профиля зубчатой рейки с разным линейным шагом. Фиг.5 иллюстрирует зацепление шевронных зубьев. На фиг.6 показан общий вид второго варианта зацепления колеса и рейки, составленных из 6 венцов.

Зацепление, изображенное на фиг.1 и 2, образовано колесом 1 и зубчатой рейкой 2. Ось вращения ОО1 колеса 1 перпендикулярна направлению поступательного перемещения рейки 2, показанному на фигурах стрелкой. Колесо 1 выполнено с одним винтовым зубом с углом осевого перекрытия в 360 градусов. Винтовой зуб образован последовательным и непрерывным поворотом каждого торцевого сечения колеса 1, представляющим собой эксцентрично смещенную на расстояние е от оси вращения колеса окружность 3. Или образование винтового зуба можно рассматривать как равномерное и непрерывное перемещение эксцентрично смещенной окружности 3 вдоль оси OO1 с одновременным непрерывным поворотом этой окружности вокруг оси OO1. На фигурах штриховыми линиями 3', 3”, 3”',… обозначены окружности в торцевых сечениях колеса 1, выполненных через 60 градусов.

Винтовые зубья 4 рейки 2 в торцевых сечениях имеют форму циклоидальной кривой 5. Цифрами 5, 5', 5”, 5”' обозначены циклоидальные кривые в соседних сечениях рейки, сопрягающиеся с соответствующими эксцентричными окружностями 3, 3', 3”, 3”' в торцевых сечениях колеса 1. Поскольку по условиям построения каждая из окружностей 3, 3', 3”, 3'”,…, имеет точку контакта с соответствующими циклоидальными кривыми 5, 5', 5”, 5”',…, то зацепление колеса 1 с рейкой 2 будет иметь непрерывную линию контакта ВС.

Для построения сопряженного с колесом 1 циклоидального профиля 5 зубчатой рейки 2 обратимся к схемам на фиг.3 и 4. Буквой О обозначен центр вращения колеса 1. Его зубчатый профиль представлен здесь окружностью 3, центр А которой смещен на расстояние е от центра вращения О. Для получения циклоидального профиля 5 рейки 2 построим из центра О окружность 6, касающуюся окружности 3. При качении этой окружности 6 по прямой 7 без проскальзывания ее точка А, совпадающая с центром окружности 3 и расположенная внутри окружности 6, описывает трохоиду (укороченную циклоиду) 8 с шагом t6. Эквидистанта этой трохоиды 8, смещенная на расстояние r (здесь r - есть радиус окружности 3 в торцевом сечении колеса 1), образует искомую циклоидальную кривую 5. Для получения более крутых фронтов циклоидальных зубьев рейки 2 следует построить трохоиду с меньшим шагом. Она образуется качением окружности 9 меньшего диаметра, как это показано на фиг.4. Окружность 9 здесь также построена с центром в точке О, но ее диаметр D9 меньше, чем диаметр DG образующей окружности 6 на фиг.3. При качении без проскальзывания окружности 9 по прямой 10 точка А, находящаяся внутри окружности 9, опишет трохоиду (укороченную циклоиду) 11, имеющую более крутые фронты, чем кривая 8. Эквидистанта трохоиды 11 и будет являться искомой циклоидальной кривой 12, которая формирует профиль зуба 4 рейки 2 с меньшим шагом t12. Для колеса 1, имеющего в сечении окружность одного и того же радиуса r с одним и тем же эксцентриситетом е, можно построить множество циклоидальных кривых, отличающихся величиной шага, а следовательно, и крутизной фронта зубьев. Уменьшение шага зуба рейки 2 ограничено только появлением эффекта подрезания зубьев.

Очевидно, что в зацеплении на фиг.3 длина пути DE, проходимого любой точкой окружности 3 за один полный ее оборот, примерно равна длине этой окружности. В зацеплении же на фиг.4 длина окружности 3 значительно превышает соответствующую длину пути GH. Поэтому зацепление на фиг.3 будет иметь меньшее проскальзывание, чем зацепление с большей кривизной фронта зубьев рейки на фиг.4. Однако у этого зацепления значительно хуже распределение действующих сил. Действительно, сила F взаимодействия зуба колеса 1 и зуба рейки 2 направлена перпендикулярно к профилям зубьев в точке контакта. Эту силу можно разложить на две взаимно перпендикулярные составляющие F1 и F2. Составляющая F1 направлена вдоль рейки и является собственно движущей силой, а составляющая F2 является силой, с которой колесо 1 прижимается к реке 2 (сила давления). Очевидно, что при равных моментах вращения колеса 1 действующая сила F1 для рейки с меньшим шагом будет больше, чем действующая сила для зацепления на фиг.3. Таким образом, в каждом конкретном случае для одного и того же колеса 1 выбор шага рейки 2 будет определяться требованиями к силовым характеристикам или КПД.

Как у всякого косозубого зацепления, в предлагаемом зацеплении имеется составляющая силы, направленная вдоль оси колеса и стремящаяся сместить колесо относительно рейки. Для того чтобы предотвратить осевое смещение в реечной передаче, следует применять радиально-упорные подшипники. Другим вариантом решения этой же задачи является выполнение венцов колеса и рейки шевронными, как это показано на фиг.5. Колесо 1 имеет по длине два участка 13 и 14, образованные винтовыми поверхностями с противоположным направлением. Окружность 3 в торцевом сечении колеса на участке 13 имеет непрерывный поворот вокруг эксцентрично смещенной оси OO1 по часовой стрелке, а на участке 14 - против часовой стрелки. Точно так же зубчатый венец рейки 2 состоит из двух участков с правыми 15 и левыми 16 циклоидальными зубьями, образованными фазовым сдвигом циклоидальной кривой 5 в противоположных направлениях.

Очевидно, что вследствие симметрии расположения зубьев осевые составляющие силы в шевронном зацеплении взаимно уравновешиваются.

При всех достоинствах предлагаемое реечное зацепление достаточно сложно в изготовлении, требует наличия многокоординатных станков с ЧПУ. Эта же идея зацепления может быть реализована в другом варианте, более простом в изготовлении. Обратимся к схеме образования винтового профиля зуба колеса 1, изображенного на фиг.1 и 2. Если профиль зуба колеса 1 получать не непрерывным поворотом и смещением эксцентричной окружности 3 относительно оси вращения OO1 колеса 1, а разделить эти два движения, то получим ступенчатый профиль колеса 1, образованный отдельными повернутыми друг относительно друга одинаковыми венцами 17, 17', 17”, … (см. фиг.6). Каждый венец 17 образован цилиндром с эксцентрично смещенной окружностью в сечении. Соседние венцы 17, 17' повернуты друг относительно друга на угол, равный угловому шагу колеса, деленному на число венцов. На фиг.6 угловой шаг колеса 1 составляет 360 градусов, число венцов равно 6. Следовательно, соседние венцы 17 будут повернуты друг относительно друга на 60 градусов. Изготавливать такой ступенчатый профиль колеса можно либо из отдельных венцов, жестко скрепляемых вместе, либо выполняя колесо со ступенчатым профилем в виде единой детали наподобие коленчатого вала.

Аналогично строится и составной зубчатый профиль рейки 2, только отдельные венцы 18, 18', 18”, 18”', …, сдвинуты относительно друг друга вдоль рейки на расстояние, равное шагу рейки, деленному на число венцов. В общем случае про венцы составного колеса и составной рейки можно сказать, что они смещены относительно друг друга по фазе и смещение равно шагу соответствующего венца, деленному на число венцов. Каждая пара венцов 17 и 18 колеса 1 и рейки 2 контактирует по прямой линии, и общая линия контакта профилей представляет собой кусочно-непрерывную ломаную кривую. У зацепления со ступенчатыми профилями колеса и рейки нет проблемы осевой составляющей силы, так как его можно рассматривать как суперпозицию попарных зацеплений отдельных прямозубых венцов. Следует отметить, что, увеличивая число венцов в зацеплении, мы будем приближаться к первому варианту зацепления с косыми винтовыми зубьями. В свою очередь, зацепление с косыми зубьями можно рассматривать как зацепление ступенчатых профилей, где число венцов бесконечно велико, а смещение по фазе между соседними венцами бесконечно мало.

Рассмотрим работу зацепления, изображенного на фиг.1-2. При вращении колеса 1 вокруг оси OO1 эксцентрично расположенная относительно оси окружность 3 (3', 3”, 3”' и т.д.) в любом торцовом сечении колеса 1 контактирует с циклоидальным профилем 5 (5', 5”, 5”', …) рейки 2 в том же сечении. Пусть колесо 1 вращается по часовой стрелке, как это показано на фигурах. Окружность 3 во фронтальной плоскости зацепления (см. фиг.2), контактирующая с вершиной циклоидального зуба 5, при вращении вокруг центра О начинает давить на зуб, вызывая перемещение рейки 2 в ту же сторону на величину, равную половине ее углового шага. После половины оборота колеса 1 окружность 3 придет в контакт с впадиной циклоидального профиля 5 рейки 2 и на следующей половине оборота в этом сечении силового воздействия на рейку 2 не будет. Аналогичные рассуждения можно привести и для других торцовых сечений колеса 1 и рейки 2, где силовой контакт зацепляющихся профилей будет осуществляться только на половине оборота колеса 1. Если при этом угол осевого перекрытия колеса 1 будет равен или больше 180 градусов, то силовой контакт будет соответствовать полному обороту колеса 1. Это означает, что перемещение рейки 2 будет непрерывным и за один оборот колеса 1 рейка 2 переместится в продольном направлении на один зуб. Т.е. скорость перемещения рейки 2 определяется только шагом ее зубьев и не зависит от диаметра колеса 1, как это было в прототипе. Кроме того, при одинаковых диаметрах колес в прототипе и в предлагаемом изобретении размеры зуба колеса и рейки по изобретению будут значительно больше, чем у прототипа с эвольвентным зацеплением. Следовательно, значительно выше будет и нагрузочная способность предлагаемого реечного зацепления.

Если угол осевого перекрытия колеса 1 меньше 180 градусов, то в зацеплении появятся «мертвые зоны», в которых движение не передается. Однако зацепление и в этом случае может быть работоспособным, если требуемое возвратно-поступательное перемещение рейки 2 меньше ее углового шага. Кроме того, зацепление работоспособно и в случае, когда колесо 1 имеет большую маховую массу, инерция которой преодолевает «мертвые зоны» зацепления.

Работа реечного зацепления по второму варианту практически не отличается от вышеописанного. Момент движения передается последовательно различными парами венцов составного колеса и составной рейки, т.е. венцами 17-18, 17'-18', 17”-18” и т.д.

1. Реечное зацепление для линейного привода, содержащее зубчатое колесо и зубчатую рейку, установленные с возможностью поступательного перемещения относительно друг друга и находящиеся в зацеплении, отличающееся тем, что колесо и рейка выполнены с косыми зубьями, причем колесо выполнено с одним зубом с профилем в торцовом сечении колеса в виде окружности, эксцентрично смещенной относительно оси вращения колеса, и косой зуб колеса образован последовательным и непрерывным поворотом этих торцовых сечений вокруг оси колеса с образованием винтовой поверхности, а рейка имеет винтовые зубья циклоидального профиля, сопряженные с винтовой поверхностью колеса и обеспечивающие линейный контакт зубьев.

2. Реечное зацепление по п.1, отличающееся тем, что угол осевого перекрытия колеса превышает 180°.

3. Реечное зацепление по п.1 или 2, отличающееся тем, что зубья колеса и рейки выполнены шевронными.

4. Реечное зацепление для линейного привода, содержащее зубчатое колесо и зубчатую рейку, установленные с возможностью поступательного перемещения относительно друг друга и находящиеся в зацеплении, отличающееся тем, что зубчатый профиль и колеса, и рейки выполнен в виде пакета, по меньшей мере, трех одинаковых зубчатых венцов каждый, венцы в каждом пакете смещены относительно друг друга по фазе на шаг соответствующего венца, деленный на число венцов, и жестко связаны между собой, причем каждый зубчатый венец колеса имеет один зуб, профиль которого в торцовом сечении очерчен эксцентрично смещенной относительно оси колеса окружностью, а каждый зубчатый венец рейки имеет профиль циклоидальной формы.