Плазмотрон

Иллюстрации

Показать всеИзобретение относится к машиностроению, более конкретно к устройствам, генерирующим плазму для нагрева и обработки поверхностей различных изделий, для обработки непроводящих материалов, и может найти применение в машиностроении для закалки, отжига, поверхностной обработки, напыления и упрочнения изделий. Плазмотрон содержит корпус, два незамкнутых электрода с соответствующими токоотводящими концами и канал для подачи плазмообразующего газа. Каждый электрод выполнен криволинейной формы, огибающей сечение обрабатываемой поверхности, причем электроды расположены параллельно друг другу. Использование изобретения позволит повысить скорость и равномерность при обработке вытянутых (длинномерных) изделий с неплоской (криволинейной) внешней или внутренней поверхностью с обеспечением работы без защиты источника питания от высоковольтного напряжения постоянно работающего осциллятора и обеспечит возможность работы как на постоянном, так и на переменном токе. 11 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к машиностроению, более конкретно к устройствам, генерирующим плазму для нагрева и обработки поверхностей различных изделий, для обработки непроводящих материалов, и может найти применение в машиностроении для закалки, отжига, поверхностной обработки, напыления и упрочнения изделий.

Известен электродуговой плазмотрон, предназначенный для обработки металлических поверхностей плазменной струей, который содержит охлаждаемый катодный узел, корпус, одновременно являющийся изолятором, и сопловой узел со сменной вставкой, в которой происходит формирование плазменной струи. Патент Великобритании №1268843, H05H 4/10, 1970.

Недостатком таких плазмотронов является получение струи плазмы небольших геометрических размеров, что не позволяет обработать большие поверхности и получить высокую производительность при обработке протяженных металлических и неметаллических поверхностей. Кроме того, истечение плазменной струи происходит с высокой скоростью, которая вместе с анодным пятном, появляющимся на изделии, может вызвать разрушение поверхности. При этом возникает эффект резки, что требует специальных мер для снижения скорости истечения струи или температуры, а это уменьшает тепловой КПД плазмотрона. Неметаллические изделия такие плазмотроны не могут обрабатывать.

Известен плазмотрон, который состоит из двух кольцевых электродов, расположенных параллельно друг другу, соленоида постоянного тока, охватывающего оба электрода, и корпуса.

Плазмообразующий газ подают в промежуток между электродами и нагревают его вращающейся дугой. Дуга вращается под воздействием электродинамических сил, возникающих в результате взаимодействия тока дуги и магнитного поля, создаваемого соленоидом. За счет вращения дуга охватывает значительную поверхность. Жуков М.Ф. и др. Электродуговые нагреватели газа. М.: «Наука», 1973, с.25.

Недостатком такого плазмотрона является пониженный КПД, вызываемый применением внешнего магнитного поля соленоида. Кроме того, дуга в плазмотроне располагается на значительном расстоянии от обрабатываемой поверхности и, как следствие этого, тепловой КПД такого плазмотрона низок.

Известен плазмотрон, который содержит электрод, выполненный в виде спирали с токоподводящим концом и шагом, изменяющимся по закону y=кx3/2, где y - шаг незамкнутой спирали, к - коэффициент пропорциональности, х - расстояние от токоподводящего конца вдоль спирали электрода, с дополнительным электродом, в виде незамкнутого тора с токоподводящим концом. Авторское свидетельство СССР №847533, от 15.07.81, бюллетень №26.

Недостатком данного плазмотрона является отсутствие возможности обработки им нетокопроводящих материалов и эрозия обрабатываемого металла, а также необходимость защиты источника питания от высоковольтного напряжения постоянно работающего осциллятора. Кроме того, плазмотрон работает только на постоянном токе.

Известен плазмотрон, который выбран в качестве прототипа, содержащий электрод, выполненный в виде спирали с токоподводящим концом и шагом, изменяющимся по закону y=кx3/2, где y - шаг незамкнутой спирали, к - коэффициент пропорциональности, x - расстояние от токоподводящего конца вдоль спирали электрода, с дополнительным электродом, установленным внутри основного и выполненным в виде незамкнутого тора с токоподводящим концом, причем нетокоподводящие концы основного и дополнительного электродов расположены на расстоянии, большем друг от друга, чем токоподводящие. Авторское свидетельство СССР №860357, от 30.08.81, бюллетень №32.

Недостатком плазмотрона, выбранного в качестве прототипа, является низкая скорость и плохая равномерность обработки вытянутых (длинномерных) изделий с неплоской (криволинейной) внешней или внутренней поверхностью, а также необходимость защиты источника питания от высоковольтного напряжения постоянно работающего осциллятора и невозможность работы как на постоянном, так и на переменном токе.

Решаемая техническая задача предлагаемого плазмотрона - повышение скорости и равномерности при обработке вытянутых (длинномерных) изделий с неплоской (криволинейной) внешней или внутренней поверхностью, с обеспечением работы без защиты источника питания от высоковольтного напряжения постоянно работающего осциллятора и возможность работы как на постоянном, так и на переменном токе.

Решаемая техническая задача в плазмотроне, содержащем корпус, два незамкнутых электрода с соответствующими токоподводящими концами, канал для подачи плазмообразующего газа, достигается тем, что каждый электрод выполнен в заданной криволинейной форме, причем электроды расположены параллельно друг другу.

Под незамкнутостью электродов подразумевается расстояние порядка геометрического размера сечения обрабатываемой поверхности.

Заданная форма выполнения электродов определяется формой сечения обрабатываемой поверхности изделия. В том случае, если сечение обрабатываемой поверхности изделия имеет форму круга, то каждый электрод должен быть выполнен в виде незамкнутого кольца. Если сечение обрабатываемой поверхности изделия имеет форму эллипса, то каждый электрод должен быть выполнен в виде незамкнутого эллипса. Если сечение обрабатываемой поверхности изделия имеет форму четырехугольника, то каждый должен быть выполнен в виде незамкнутого четырехугольника. Если сечение обрабатываемой поверхности изделия имеет форму треугольника, то каждый электрод должен быть выполнен в виде незамкнутого треугольника. Если сечение обрабатываемой поверхности изделия имеет форму криволинейного отрезка, то каждый электрод должен быть выполнен в виде незамкнутой криволинейной формы, огибающей данный криволинейный отрезок. Если сечение обрабатываемой поверхности изделия имеет любую заданную форму, то каждый электрод должен быть выполнен в виде незамкнутой криволинейной формы, огибающей данное сечение обрабатываемой поверхности изделия.

При обработке внешних поверхностей электроды должны иметь большие геометрические размеры форм и при обработке внутренних поверхностей должны иметь меньшие геометрические размеры форм, чем сечения обрабатываемой поверхности изделия, что необходимо для доступа плазмы ко всей обрабатываемой поверхности и для расположения электродов в плазмотроне на расстоянии L (L - расстояние между большим из электродов и обрабатываемой поверхностью, L имеет значение более 1 мм) от обрабатываемой поверхности. Под геометрическими размерами подразумеваются геометрические размеры формы электрода. В том случае, если форма электрода - кольцо, то под размером формы подразумевается диаметр кольца. Если форма электрода - эллипс, то под размером формы подразумеваются диаметры эллипса. Если форма электрода - четырехугольник, то под размером формы подразумеваются размеры сторон четырехугольника. Если форма электрода - треугольник, то под размером формы подразумеваются размеры сторон треугольника. Если форма электрода - определенная геометрическая фигура, то под размером формы подразумеваются размеры сторон геометрической фигуры.

Каждый электрод может быть выполнен из стержня в виде незамкнутого кольца.

Каждый электрод может быть выполнен из стержня в виде незамкнутого эллипса.

Каждый электрод может быть выполнен из стержня в виде незамкнутого четырехугольника с заданным закруглением R электродов в районе углов, где R - радиус закругления углов.

Каждый электрод может быть выполнен из стержня в виде незамкнутого треугольника с заданным закруглением R электродов в районе углов, где R - радиус закругления углов.

Каждый электрод может быть выполнен из стержня в виде незамкнутого многоугольника с заданным закруглением R электродов в районе углов, где R - радиус закругления углов.

Заданное закругление электродов необходимо для предотвращения срыва дуги с поверхности электродов во время движения. Радиус закругления R может иметь значение более или равное 3 мм.

Электроды могут иметь одинаковую форму и одинаковые размеры формы.

Электроды могут иметь одинаковую форму и различные размеры формы.

Корпус и электроды могут быть выполнены и расположены так, что корпус огибает электроды.

Корпус и электроды могут быть выполнены и расположены так, что электроды огибают корпус.

Каждый электрод может быть выполнен из трубки.

Каждый электрод может быть выполнен из стержня.

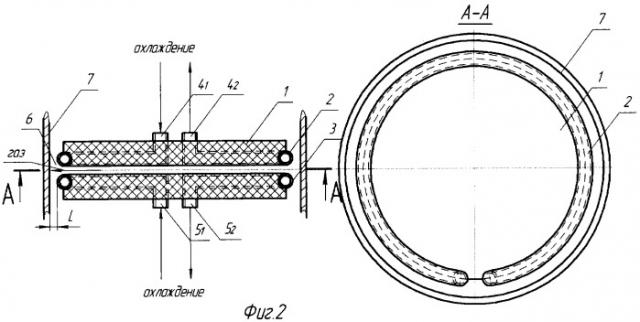

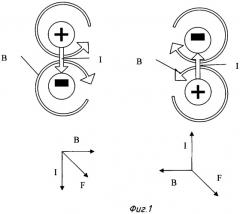

На фиг.1 изображены силы, действующие на дугу при переменном токе.

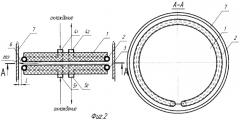

На фиг.2 изображен плазмотрон с электродами, каждый электрод выполнен из трубки в заданной криволинейной форме - в виде незамкнутого кольца, причем электроды расположены параллельно друг другу, имеют одинаковую форму и одинаковые размеры формы, корпус и электроды выполнены и расположены так, что электроды огибают корпус, что является первым примером конкретной реализации предлагаемого плазмотрона.

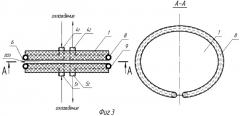

На фиг.3 изображен плазмотрон с электродами, каждый электрод выполнен из трубки в заданной криволинейной форме - в виде незамкнутого эллипса, причем электроды расположены параллельно друг другу, имеют одинаковую форму и одинаковые размеры формы, корпус и электроды выполнены и расположены так, что электроды огибают корпус, что является вторым примером конкретной реализации предлагаемого плазмотрона.

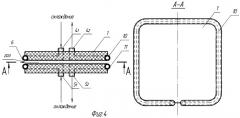

На фиг.4 изображен плазмотрон с электродами, каждый электрод выполнен из трубки в заданной криволинейной форме - в виде незамкнутого четырехугольника с заданным закруглением R электродов в районе углов, причем электроды расположены параллельно друг другу, имеют одинаковую форму и одинаковые размеры формы, корпус и электроды выполнены и расположены так, что электроды огибают корпус, что является третьим примером конкретной реализации предлагаемого плазмотрона.

На фиг.5 изображен плазмотрон с электродами, каждый электрод выполнен из трубки в заданной криволинейной форме - в виде незамкнутого треугольника с заданным закруглением R электродов в районе углов, причем электроды расположены параллельно друг другу, имеют одинаковую форму и одинаковые размеры формы, корпус и электроды выполнены и расположены так, что электроды огибают корпус, что является четвертым примером конкретной реализации предлагаемого плазмотрона.

На фиг.6 изображен плазмотрон с электродами, каждый электрод выполнен из трубки в заданной криволинейной форме - в виде незамкнутого кольца, причем электроды расположены параллельно друг другу, имеют одинаковую форму и различные размеры формы, корпус и электроды выполнены и расположены так, что корпус огибает электроды, что является пятым примером конкретной реализации предлагаемого плазмотрона.

На фиг.7 изображен плазмотрон с электродами, каждый электрод выполнен из трубки в заданной криволинейной форме - в виде незамкнутого кольца, причем электроды расположены параллельно друг другу, имеют одинаковую форму и различные размеры формы, корпус и электроды выполнены и расположены так, что электроды огибают корпус, что является шестым примером конкретной реализации предлагаемого плазмотрона.

На фиг.8 изображен плазмотрон с электродами, каждый электрод выполнен из стержня в заданной криволинейной форме - в виде незамкнутого кольца, причем электроды расположены параллельно друг другу, имеют одинаковую форму и одинаковые размеры формы, корпус и электроды выполнены и расположены так, что корпус огибает электроды, что является седьмым примером конкретной реализации предлагаемого плазмотрона.

Сила F (фиг.1), действующая на дугу, направлена перпендикулярно направлению тока I и направлению силовых линий магнитного поля В по правилу правой руки. Дуга загорается в межэлектродном пространстве анода А и катода К. Причем при питании плазмотрона переменным током направление силы и характер движения неизменны.

Плазмотрон (фиг.2) по первому примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 1, который огибают два незамкнутых электрода 2, 3, каждый выполнен из трубки заданной криволинейной формы - в виде незамкнутого кольца, например для термообработки внутренней поверхности трубы, имеющей сечение в форме круга, причем электроды 2, 3 имеют одинаковую форму и одинаковые размеры формы, корпус 1 и электроды 2, 3 выполнены и расположены так, что электроды 2, 3 огибают корпус 1 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 2 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 3 соответственно. Патрубки 41, 51 являются токоподводящими концами электродов 2, 3 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие 7, находящееся на заданном расстоянии L от электродов 2, 3 плазмотрона. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 2, 3 и подача плазмообразующего газа в межэлектродное расстояние 6. Расстояние L имеет значение более 3 мм, что необходимо для исключения контакта дуги с обрабатываемой поверхностью изделия 7.)

Плазмотрон (фиг.3) по второму примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 1, который огибают два незамкнутых электрода 8, 9, каждый выполнен из трубки заданной криволинейной формы - в виде незамкнутого эллипса, например для термообработки внутренней поверхности трубы, имеющей сечение в форме эллипса, причем электроды 8, 9 имеют одинаковую форму и одинаковые размеры формы, корпус 1 и электроды 8, 9 выполнены и расположены так, что электроды 8, 9 огибают корпус 1 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 8 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 9 соответственно. Патрубки 41, 51 являются токоподводящими концами электродов 8, 9 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 8, 9 и подача плазмообразующего газа в межэлектродное расстояние 6. Обрабатываемое изделие на чертеже не показано.)

Плазмотрон (фиг.4) по третьему примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 1, который огибают два незамкнутых электрода 10, 11, каждый выполнен из трубки заданной криволинейной формы - в виде незамкнутого четырехугольника с заданным закруглением R электродов 10, 11 в районе углов, например для термообработки внутренней поверхности трубы, имеющей сечение в форме четырехугольника, причем электроды 10, 11 имеют одинаковую форму и одинаковые размеры формы, корпус 1 и электроды 10, 11 выполнены и расположены так, что электроды 10, 11 огибают корпус 1 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 10 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 11 соответственно. Патрубки 41, 51 являются токоподводящими концами электродов 10, 11 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 10, 11 и подача плазмообразующего газа в межэлектродное расстояние 6. Обрабатываемое изделие на чертеже не показано. Радиус R имеет значение более 3 мм.)

Плазмотрон (фиг.5) по четвертому примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 1, который огибают два незамкнутых электрода 12, 13, каждый выполнен из трубки заданной криволинейной формы - в виде незамкнутого многоугольника с заданным закруглением R электродов в районе углов, например в виде треугольника, для термообработки внутренней поверхности трубы, имеющей сечение в форме треугольника, причем электроды 12, 13 имеют одинаковую форму и одинаковые размеры формы, корпус 1 и электроды 12, 13 выполнены и расположены так, что электроды 12, 13 огибают корпус 1 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 12 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 13 соответственно. Патрубки 41, 51 являются токоподводящими концами электродов 12, 13 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 12, 13 и подача плазмообразующего газа в межэлектродное расстояние 6. Обрабатываемое изделие на чертеже не показано. Радиус R имеет значение более 3 мм.)

Плазмотрон (фиг.6) по пятому примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 14, который огибают два незамкнутых электрода 15, 16, каждый выполнен из трубки заданной криволинейной формы - в виде незамкнутого кольца, например для термообработки внутренней поверхности трубы, имеющей сечение в форме круга, причем электроды 15, 16 имеют одинаковую форму и различные размеры формы, корпус 14 и электроды 15, 16 выполнены и расположены так, что корпус 14 огибает электроды 15, 16 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 15 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 16 соответственно. Патрубки 41, 51 являются токоподводящими концами электродов 15, 16 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 15, 16 и подача плазмообразующего газа в межэлектродное расстояние 6. Обрабатываемое изделие на чертеже не показано.)

Плазмотрон (фиг.7) по шестому примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 17, который огибают два незамкнутых электрода 15, 16, каждый выполнен из трубки заданной криволинейной формы - в виде незамкнутого кольца, например для термообработки внутренней поверхности трубы, имеющей сечение в форме круга, причем электроды 15, 16 имеют одинаковую форму и различные размеры формы, корпус 17 и электроды 15, 16 выполнены и расположены так, что электроды 15, 16 огибают корпус 17 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 15 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 16 соответственно. Патрубки 41, 51 являются токоподводящими концами электродов 15, 16 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 15, 16 и подача плазмообразующего газа в межэлектродное расстояние 6. Обрабатываемое изделие на чертеже не показано.)

Плазмотрон (фиг.8) по седьмому примеру конкретной реализации предлагаемого плазмотрона состоит из корпуса 18, который огибают два незамкнутых электрода 19, 20, каждый выполнен из стержня заданной криволинейной формы - в виде незамкнутого кольца, например для термообработки внутренней поверхности трубы, имеющей сечение в форме круга, причем электроды 19, 20 имеют одинаковую форму и одинаковые размеры формы, корпус 18 и электроды 19, 20 выполнены и расположены так, что корпус 18 огибает электроды 19, 20 и они параллельны друг другу с патрубками 41, 42, предназначенными для подачи и отвода охлаждающей жидкости электрода 19 соответственно, и патрубками 51, 52, предназначенными для подачи и отвода охлаждающей жидкости электрода 20 соответственно. Патрубки 41 и 51 являются токоподводящими концами электродов 19, 20 соответственно. Через межэлектродное расстояние 6 организуется аксиальная или тангенциальная подача плазмообразующего газа, направленного на изделие. (На чертеже условно стрелкой показаны подвод и вывод охлаждающей воды в электроды 19, 20 и подача плазмообразующего газа в межэлектродное расстояние 6. Обрабатываемое изделие на чертеже не показано.)

Рассмотрим предлагаемый плазмотрон по первому примеру в работе (фиг.2).

Обрабатываемое изделие 7, в данном случае форма обрабатываемого изделия должна соответствовать трубе, устанавливают снаружи так, чтобы оно располагалось на заданном постоянном расстоянии, например, равном 10 мм, от электродов 2 и 3 плазмотрона, огибающих корпус 1. Организуют подачу и отвод охлаждающей жидкости через патрубки 41, 42 соответственно к электроду 2 и 51, 52 соответственно к электроду 3. Между электродами 2 и 3 закрепляют дополнительный элемент - металлическую проволоку (на чертеже не показана) для зажигания электрической дуги. Электроды 2 и 3 через патрубки 41 и 51 подключают к источнику питания, например, с выходными характеристиками силы тока I=150А и напряжения U=150B. В межэлектродном пространстве 6 происходит пробой при помощи металлической проволоки, в результате чего возникает электрическая дуга, которая под действием электродинамических сил перемещается между электродами 2 и 3, начиная с места зажигания. Организуют подачу плазмообразующего газа через канал - межэлектродное расстояние 6.

Двигаясь, дуга разогревает подаваемый газ, образуя низкотемпературную плазму большого объема и площади, подаваемый на изделие 7. Плазмотрон перемещают вдоль изделия 7 внутри него. Быстрое перемещение дуги между электродами 2 и 3 позволяет нагревать протяженные обрабатываемые поверхности изделий с высокой скоростью, не разрушая изделие 7. Такая дуга эквивалентна распределенному источнику тепла.

Скорость перемещения дуги при силе тока 100-600 А достигает 10-25 м/с (определялось с помощью скоростной киносъемки). Поскольку дуга перемещается по замкнутой линии между электродами 2 и 3, а электроды незамкнутые, то она доходит до разрыва каждого электрода. Имея большую скорость, ионизированный газ дуги пролетает через разрыв электродов 2 и 3, где снова зажигается дуга. Дуга горит постоянно и циклы повторяются. Так как длина электродов 2 и 3 довольно велика, например 30 см, то дуга проходит по относительно большой площади, нагревает значительный объем газа, который нагревает обрабатываемую поверхность изделия 7. Это позволяет осуществлять обработку больших протяженных цилиндрических поверхностей, например труб, перемещаемых вдоль плазмотрона, сохраняя при этом промежуток между обрабатываемой поверхностью изделия и электродами 2 и 3, например, равным 10 мм, что приводит к более равномерному нагреву, для повышения качества термообработки. Обрабатываемое изделие перемещают, используя средство для перемещения, например универсальный промышленный робот ПР-35. Белянин П.Н. Промышленные роботы и их применение: Робототехника для машиностроения. 2-е. изд., перераб. и доп. - М.: Машиностроение, 1983. с.106-143.

Описания работы второго-седьмого примеров конкретной реализации плазмотрона аналогичны описанию первого примера конкретной реализации плазмотрона, описанного выше. Работа пятого примера конкретной реализации плазмотрона отличается тем, что корпус 4 огибает электроды 15 и 16, а обрабатываемое изделие 7 устанавливают внутри плазмотрона, и изделие 7 огибается электродами 15 и 16. Работа седьмого примера конкретной реализации плазмотрона отличается тем, что корпус 18 огибает электроды 19 и 20, а обрабатываемое изделие 7 устанавливают внутри плазмотрона, и изделие 7 огибается электродами 19 и 20.

Плазмотрон предлагаемой конструкции по сравнению с прототипом позволяет повысить скорость и улучшить равномерность при обработке изделий с неплоской (криволинейной) внешней или внутренней поверхностью (т.к. плазмотрон имеет более равномерный нагрев, как сказано выше). Кроме того, упрощается сама конструкция плазмотрона, уменьшаются габариты, достигается равномерный нагрев обрабатываемой поверхности.

1. Плазмотрон, содержащий корпус, два незамкнутых электрода с соответствующими токоотводящими концами и канал для подачи плазмообразующего газа, отличающийся тем, что каждый электрод выполнен криволинейной формы, огибающей сечение обрабатываемой поверхности, причем электроды расположены параллельно друг другу.

2. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из стержня в виде незамкнутого кольца.

3. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из стержня в виде незамкнутого эллипса.

4. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из стержня в виде незамкнутого четырехугольника с заданным закруглением R электродов в районе углов, где R - радиус закругления углов.

5. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из стержня в виде незамкнутого треугольника с заданным закруглением R электродов в районе углов, где R - радиус закругления углов.

6. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из стержня в виде незамкнутого многоугольника с заданным закруглением R электродов в районе углов, где R - радиус закругления углов.

7. Плазмотрон по п.1, отличающийся тем, что электроды имеют одинаковую форму и одинаковые размеры формы.

8. Плазмотрон по п.1, отличающийся тем, что электроды имеют одинаковую форму и различные размеры формы.

9. Плазмотрон по п.1, отличающийся тем, что корпус и электроды выполнены и расположены так, что корпус огибает электроды.

10. Плазмотрон по п.1, отличающийся тем, что корпус и электроды выполнены и расположены так, что электроды огибают корпус.

11. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из трубки.

12. Плазмотрон по п.1, отличающийся тем, что каждый электрод выполнен из стержня.