Комбинированный агрегат для обработки почвы и посева

Иллюстрации

Показать всеАрегат содержит установленные на раме гребнеобразователи, ящик для минеральных удобрений, катки для уплотнения гребней, семенной ящик с сошниками, опорно-приводные колеса, электрический блок управления. Гребнеобразователь выполнен составным: носовая часть и отвальная часть с переменной кривизной рабочей поверхности. Верхняя задняя треть отвальной поверхности имеет переменный радиус закругления, равный 920-780 мм. К задним отвальным частям гребнеобразователя жестко прикреплены удлинительные пластины длиной 10-15 см, а их боковые кромки повторяют кривизну отвальной поверхности. Катки для уплотнения гребней выполнены составными из двух одинаковых частей в виде шнеков с переменным шагом и встречным направлением витков от торцов к середине катка. На вершинах витков шнеков жестко закреплены зубья. Боковые поверхности шнеков выполнены в виде дуг, центры окружностей которых расположены на одной линии, совпадающей с центральной осью стойки, на которой закреплены катки с возможностью вращения. Блок управления электрически соединен с датчиками твердости почвы, установленными на стойке подкормочного ножа и на твердомере, расположенном за высевающим аппаратом. Такое конструктивное выполнение позволит повысить качество обработки почвы, сохранения профиля гребней. 4 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, а именно к машинам для совместной обработки почвы и посева на гребнях.

Известен комбинированный агрегат для обработки почвы и посева (А.С. №1658847, А01В 49/06), содержащий последовательно установленные на раме бороздообразователи, ящик для минеральных удобрений, фрезбарабан, опорно-приводные колеса и семенной ящик с сошниками, он снабжен расположенным за фрезбарабаном, подпружиненным относительно рамы уплотнительным катком с боковыми формирователями откосов гряды, каждый из которых выполнен в виде подпружиненного относительно катка щитка, при этом фрезбарабан шарнирно установлен на раме посредством подрамника и подпружинен относительно нее, а опорно-приводные колеса агрегата смещены относительно оси фрезы на расстояние, равное ±1/6 расстояния от передней части рамы до оси фрезы.

Недостатками данной машины являются невозможность изменения частоты вращения рабочих органов в зависимости от изменения скорости движения агрегата и физико-механических свойств почвы, а при многократных междурядных обработках также может возникать чрезмерное распыление почв.

Известен культиватор-окучник КНО-2,8 и ротационные универсальные бороны БРУ-0,7 (Сельскохозяйственная техника. Каталог. Часть 1. М., 1981, с.417) для нарезки гребней, междурядной обработки и внесения удобрений, содержащие раму, туковысевающий аппарат, опорно-приводные колеса с регулируемым винтом относительно рамы и механизмом привода туковысевающих аппаратов, пружинный предохранитель переднего и заднего грядиля и рабочие органы.

Недостатками данной машины являются невозможность регулирования усилия прижатия ротационных борон в зависимости от изменения скорости движения агрегата и физико-механических свойств почвы, а также машина не предназначена для посева семян.

Наиболее близким аналогом к заявляемому агрегату является культиватор-гребнеобразователь (А.С. №1817664, A01В 13/02), содержащий раму, на которой посредством шарнирно установленных кронштейнов и нажимных штанг с пружинами смонтированы фрезерное почвообрабатывающее орудие и секции размещенных позади этого орудия шарнирно установленных грядилей с окучниками, он снабжен расположенным позади окучников шарнирно присоединенным к раме катком для уплотнения образуемых окучниками гребней и соосно установленным с этим катком гидромотором, связанным с гидросистемой трактора посредством регулятора напора поступающего в мотор гидропотока, имеющего электрический блок управления, при этом фрезерное почвообрабатывающее орудие выполнено в виде барабана для сплошной обработки почвы.

Недостатками данной машины являются усложненная конструкция агрегата, ее энергоемкость, частота вращения фрезы не зависит от скорости движения агрегата и физико-механических свойств почвы, что приводит к снижению качества обработки почвы, а в случае многократных междурядных обработок приводит к нежелательным последствиям - распылению и эрозии почв, а также машина не предназначена для посева семян и внесения удобрений.

Задачей изобретения является повышение качества обработки почвы с одновременным внесением удобрений и посевом.

Указанная задача достигается за счет того, что комбинированный агрегат для обработки почвы и посева, содержащий установленные на раме гребнеобразователи, ящик для минеральных удобрений, катки для уплотнения гребней, семенной ящик с сошниками, опорно-приводные колеса, электрический блок управления, отличающийся тем, что гребнеобразователь выполнен составным: носовая часть, отвальная часть с переменной кривизной рабочей поверхности, в верхней задней трети которой переменный радиус закругления равен 920-780 мм, при этом к задним отвальным частям гребнеобразователя жестко крепятся удлинительные пластины длиной 10-15 см, и их боковые кромки повторяют кривизну отвальной поверхности, при этом катки для уплотнения гребней выполнены составными: из двух одинаковых частей в виде шнеков, с переменным шагом и встречным направлением витков от торцов к середине катка и на вершинах витков которых жестко закреплены зубья, при этом боковые поверхности шнеков выполнены в виде дуг радиуса R, центры их окружностей находятся на одной линии, совпадающей с центральной осью стойки, на которой они закреплены с возможностью вращения, при этом блок управления электрически соединен с датчиками твердости почвы установленными на стойке подкормочного ножа и на твердомере, расположенном за высевающим аппаратом.

Новые существенные признаки.

1. Гребнеобразователи выполнены составными: носовая часть, отвальная часть с переменной кривизной рабочей поверхности, в верхней задней трети которой радиус закругления равен 920-780 мм.

2. К задним отвальным частям гребнеобразователя жестко крепятся удлинительные пластины длиной 10-15 см, и их боковые кромки повторяют кривизну отвальной поверхности.

3. Катки для уплотнения гребней выполнены составными из двух одинаковых частей в виде шнеков, с переменным шагом и встречным направлением витков от торцов к середине катка и на вершинах витков которых жестко закреплены зубья.

4. Боковые поверхности шнеков выполнены в виде дуг радиуса R, центры их окружностей находятся на одной линии, совпадающей с центральной осью стойки, на которой они закреплены с возможностью вращения.

5. Блок управления электрически соединен с датчиками твердости почвы, установленными на стойке подкормочного ножа и на твердомере, расположенном за высевающим аппаратом.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Выявленные отличительные признаки в совокупности с известными обеспечивают получение технического результата, заключающегося в повышении качества обработки почвы с одновременным внесением удобрений и посевом. Требуемое качество обработки почвы с одновременным внесением удобрений и посевом обеспечивается за счет изменения площади и переменной кривизной рабочей поверхности гребнеобразователя, поддержания заданной глубины обработки и степени крошения при изменении скорости движения агрегата и плотности почвы. Степень крошения почвы поддерживается изменением усилия нажима на каток, осуществляемого в зависимости от плотности почвы через гидросистему трактора, электрически управляемую регулятором.

Выполнение гребнеобразователя предложенной формы позволяет получать требуемую форму гребней в зависимости от физико-механических свойств почвы и ширины междурядий. Боковые кромки удлинительной пластины повторяют кривизну отвальной поверхности, что дает возможность улучшить оборачиваемость срезанного пласта и его крошения.

Выполнение катков для уплотнения гребней предложенной формы позволяет зубьями крошить и измельчать комки, поддерживать и формировать необходимую форму поверхности гребня за счет встречной «навивки» витков с зубьями в виде спирали с переменным шагом и встречным направлением от торцов к середине катка. Переменный шаг витков с зубьями установки предотвращает осыпание почвы в бороздки.

Установка датчиков твердости почвы перед катком и после сошника позволяет определять твердость почвы до и после обработки с возможностью регулирования в процессе работы устройства уплотнения поверхности гребней.

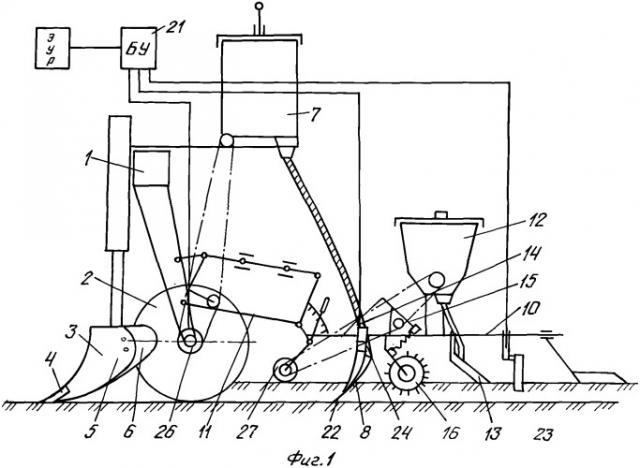

Фиг.1 - схематично изображен комбинированный агрегат для обработки почвы и посева.

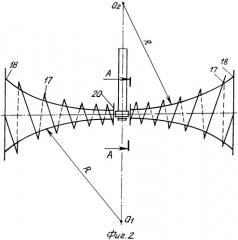

Фиг.2 - схематично изображен каток для уплотнения гребней.

Фиг.3 - сечение А-А повернуто на фиг.2.

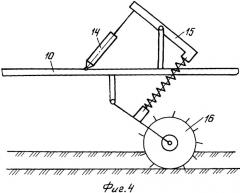

Фиг.4 - схематично изображен механизм регулирования прижатия катка для уплотнения гребней.

Комбинированный агрегат для обработки почвы и посева содержит раму 1, на которой закреплены опорно-приводные колеса 2, гребнеобразователь 3, выполненный составным: носовая часть 4, отвальная часть 5 с переменной кривизной рабочей поверхности, в верхней задней трети которой переменный радиус закругления равен 920-780 мм. При этом к задним отвальным частям 5 гребнеобразователя 3 жестко крепятся удлинительные пластины 6 длиной 10-15 см, и их боковые кромки повторяют кривизну отвальной поверхности. На раме 1 крепится ящик для минеральных удобрений 7 с тукопроводом и подкормочным ножом 8, на стойке которого закреплен датчик 9 твердости почвы. На грядилях 10, закрепленных через четырехзвенник 11 на раме 1, установлен семенной ящик 12 с сошником 13. На грядилях 10 закреплен через гидроцилиндр 14 и нажимной механизм 15 каток для уплотнения гребней 16. Каток для уплотнения гребней 16 выполнен составным из двух одинаковых частей в виде шнеков, на вершинах витков 17 которых жестко закреплены зубья 18. Шнеки выполнены с переменным шагом и встречным направлением витков 17 от торцов 19 к середине катка 20. При этом боковые поверхности шнеков выполнены в виде дуг радиуса R, центры их окружностей O1 и O2 находятся на одной линии, совпадающей с центральной осью стойки, на которой они закреплены с возможностью вращения, шаг шнека уменьшается от торца к середине катка, для предотвращения осыпания почвы. Блок управления 21 электрически соединен с датчиками твердости почвы 22, 23, установленными на стойке 24 подкормочного ножа 8 и на твердомере 25, расположенном за высевающим аппаратом 12, а датчик скорости 26 движения агрегата установлен на опорно-приводном колесе 2. Опорное колесо 27 шарнирно закреплено на грядиле 10.

Комбинированный агрегат для обработки почвы и посева работает следующим образом. Оператор перед началом работы машины вносит в блок управления 21 глубину обработки почвы h (см), площадь рабочего органа S (см2) и предполагаемую скорость движения при обработке почвы Va (м/с). В блоке управления 21 производится вычисление сопротивления почвы движению рабочего органа и твердость почвы до и после обработки, а также устанавливаются рабочие органы: гребнеобразователь 3 на определенную глубину в зависимости от физико-механических свойств почвы и ширины захвата, удлинительная пластина 6 и каток 16 на определенное усилие прижима.

После вычисления значения твердости почвы из блока управления 21 на электроуправляемый регулятор подается электрический сигнал, который предварительно устанавливает необходимое усилие при помощи гидроцилиндра 14 и нажимного механизма 15 на каток 16 для уплотнения гребней. При движении по полю гребнеобразователь 3 нарезает гребни в зависимости от регулировки глубины установки, вращение от опорно-приводного колеса 2 передается к туковысевающему аппарату 7, который при помощи подкормочных ножей 8 вносит локально необходимое количество минеральных удобрений на установленную глубину. Каток для уплотнения гребней 16 комбинированного агрегата для обработки почвы и посева, вращаясь, измельчает комки, рыхлит почву зубьями 18 или по необходимости, уплотняя ее, формирует слой обработанной почвы необходимой плотности. Усилие прижатия катка для уплотнения гребней 16 регулируется нажимным механизмом 15. На подготовленные гребни высевающие аппараты 12, которые приводятся в действие от приводного колеса 27, при помощи сошников 13 высевают семена и шлейфами заделывают их в почву и выравнивают ее.

Вычисление твердости до и после обработки почвы, при работе агрегата для обработки почвы и посева, производится с интервалом 0,1 м. После прохода агрегата для обработки почвы и посева 10 метров пути производится статистическая обработка значений и сравнение полученных значений с допускаемыми. Отклонение не должно превышать ±10%. В случае нарушения технологического процесса (более 30% значений находятся за пределами установленного допуска) вырабатывается соответствующий сигнал, поступающий из блока управления 21 к электроуправляемому регулятору, который изменяет давление масла в гидроцилиндре 14 пропорционально полученному сигналу, тем самым изменяя усилие нажимного механизма 15 на каток для уплотнения гребней 16. Процедура поднастройки агрегата для обработки почвы и посева повторяется через каждые 10 метров пройденного пути.

Комбинированный агрегат для обработки почвы и посева, содержащий установленные на раме гребнеобразователи, ящик для минеральных удобрений, катки для уплотнения гребней, семенной ящик с сошниками, опорно-приводные колеса, электрический блок управления, отличающийся тем, что гребнеобразователь выполнен составным: носовая часть, отвальная часть с переменной кривизной рабочей поверхности, в верхней задней трети которой переменный радиус закругления равен 920-780 мм, при этом к задним отвальным частям гребнеобразователя жестко прикреплены удлинительные пластины длиной 10-15 см, и их боковые кромки повторяют кривизну отвальной поверхности, причем катки для уплотнения гребней выполнены составными из двух одинаковых частей в виде шнеков с переменным шагом и встречным направлением витков от торцов к середине катка, на вершинах витков которых жестко закреплены зубья, при этом боковые поверхности шнеков выполнены в виде дуг, центры окружностей которых расположены на одной линии, совпадающей с центральной осью стойки, на которой закреплены катки с возможностью вращения, при этом блок управления электрически соединен с датчиками твердости почвы, установленными на стойке подкормочного ножа и на твердомере, расположенном за высевающим аппаратом.