Молотильно-сепарирующее устройство

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Молотильно-сепарирующее устройство содержит корпус с деко-решетчатым днищем. Внутри корпуса продольно друг другу смонтированы образующие блок роторов, по крайней мере, два ротора. Один из роторов имеет транспортирующие, молотильные и сепарирующие органы, образующие на поверхности ротора соответственно приемно-подающую, молотильную и сепарирующую секции. Первый в направлении перемещения зерностебельной массы по днищу корпуса ротор оснащен совмещенной секцией из чередующихся по окружности молотильных и сепарирующих рабочих органов. За счет интенсификации процессов обмолота и сепарации повышается производительность предложенного молотильно-сепарирующего устройства. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к молотильно-сепарирующим устройствам.

Известно аксиальное молотильно-сепарирующее устройство по а.с. СССР №605578, A01F 7/06, 1976, содержащее корпус, в котором параллельно друг другу, установлены молотильный и сепарирующие роторы.

Известен зерноуборочный комбайн, по а.с. СССР №741821, А01D 41/00 и A01F 7/06, содержащий молотильно-сепарирующее устройство, в котором параллельно бильному барабану дополнительно установлен битер.

Известно молотильно-сепарирующее устройство зерноуборочного комбайна по а.с. СССР №1009317, А01D 41/00, 1981, в котором параллельно установлены аксельный молотильный барабан и имеющий шнек лопастный битер.

Недостатком известных устройств является их низкая сепарирующая способность обусловленная тем, что, подвергая обмолоту зерностебельную массу вплоть до выхода ее из устройства, во-первых, вымолоченное в хвостовой части устройства зерно не успевает выделиться из соломистой массы и пройти через отверстия корпуса молотильной части устройства, во-вторых, молотильный ротор, барабан, с целью более полного вымолота зерна, активно воздействует на зерностебельную массу на всем пути ее продвижения от входа к выходу из устройства, что сопряжено с интенсивным измельчением соломы, приводящим к ухудшению условий сепарации свободного зерна из соломы.

Известна осевая молотилка (патент ФРГ №1582588, A01F 12/18, 1968 - прототип), содержащая внутри корпуса с декой и решеткой примыкающие к спиральному подающему шнеку в направлении транспортирования один за другим молотильный и сепарирующий барабаны, расположенные на общем валу.

Недостатком известного устройства является его низкая производительность, обусловленная малой интенсивностью воздействия рабочих органов молотильного и сепарирующих барабанов на обрабатываемую зерностебельную массу, поскольку из-за тангенциального перемещения ее в рабочем зазоре устройства рабочий процесс происходит в основном за счет перетирания и скручивания зерностебельной массы.

Техническим решением задачи является увеличение производительности молотильно-сепарирующего устройства.

Задача достигается тем, что в молотильно-сепарирующем устройстве, содержащем корпус с деко-решетчатым днищем и продольно в нем расположенный ротор с транспортирующими, молотильными и сепарирующими рабочими органами, образующими на поверхности ротора соответственно приемно-подающую, молотильную и сепарирующую секции, привод, согласно изобретению внутри корпуса рядом с ротором смонтирован, по крайней мере, один дополнительный ротор, образующие блок роторов, при этом первый в направлении перемещения зерностебельной массы по днищу корпуса ротор блока оснащен совмещенной секцией из чередующихся по окружности ротора молотильных и сепарирующих рабочих органов. В устройстве ротор блока, расположенный в направлении перемещения зерностебельной массы по днищу корпуса за ротором с приемно-подающей, молотильной и сепарирующей секциями, идентичен по составу и расположению секций предыдущему ротору, а деко-решетчатое днище корпуса выполнено выпукло-вогнутым, во впадинах которого расположены роторы блока, привод известным образом обеспечивает одностороннее вращение роторов блока с различной окружной скоростью, которая у последующего ротора в направлении перемещения зерностебельной массы по днищу корпуса больше, чем у предыдущего ротора блока.

Новизна заявляемого предложения обусловлена тем, что новые существенные признаки в совокупности с известными позволяют получить технологический результат во всех случаях, на которые распространяется испрашиваемый объем правой охраны.

Технологический результат заключается в повышении производительности молотильно-сепарирующего устройства благодаря тому, что, во-первых, интенсификация процесса обмолота и сепарации происходит за счет того, что зерностебельная масса подается от одного ротора блока к другому по касательной к окружности, диаметр которой меньше диаметра ротора, и окружная скорость подающего ротора меньше окружной скорости принимающего ротора блока; во-вторых, благодаря тому, что замыкающей секцией роторов блока является сепарирующая секция, обеспечивается активное выделение вымолоченного зерна из соломистого вороха и тем самым создается предпосылка для увеличения пропускной способности устройства.

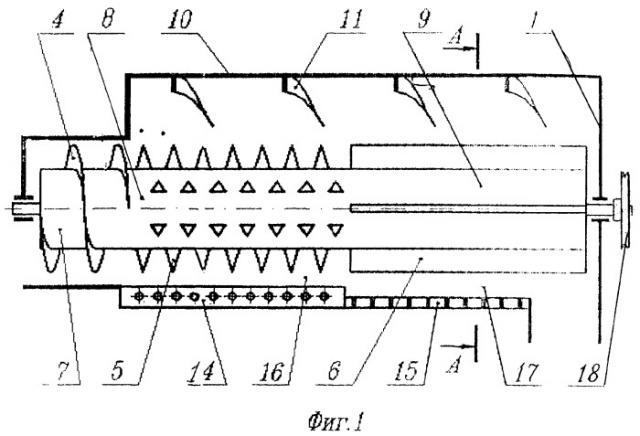

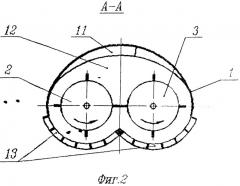

Предлагаемое устройство поясняется чертежами, где фиг.1 - продольный разрез устройства; фиг.2 - поперечный разрез устройства по А-А.

Молотильно-сепарирующее устройство содержит трубчатый корпус 1, внутри которого продольно возле друг друга смонтированы, по крайней мере, два ротора 2 и 3, образующих взаимосвязанный блок роторов. Один из роторов, изображенный на фиг.1, на своей внутренней поверхности имеет закрепленные транспортирующие 4, молотильные 5 и сепарирующие 6 рабочие органы, которые соответственно образуют приемно-подающую 7, молотильную 8 и сепарирующую 9 секции. Верхняя часть корпуса 1, выполненная в виде сводчатой крышки 10 с направляющими винтовыми ребрами 11, образуют над блоком роторов 2 и 3 камеру транспортирования 12. Нижняя часть корпуса 1 представляет собой деко-решетчатое днище 13, состоящее из соединенных между собой дек 14 и сепарирующих решеток 15. Днище и поперечном сечении (фиг.2) выполнено и виде выпукло-вогнутой поверхности, во впадинах которой расположены роторы 2 и 3 блока. Молотильные 8 и сепарирующие 9 секции роторов 2 и 3 совместно с соответствующими деками 14 и решетками 15 образуют молотильные 16 и сепарирующие 17 камеры. Привод 18 обеспечивает согласованное вращение роторов в одном направлении и с различными окружными скоростями. Окружная скорость ротора 2 меньше окружной скорости ротора 3 в 1,2-1,5 раза.

Устройство работает следующим образом.

Зерностебельная масса, подведенная к устройству, захватывается транспортирующими рабочими органами 4 приемно-подающей секции 7 роторов 2 и 3 и забрасывается в камеру 12 транспортирования, где при взаимодействии с направляющими винтовыми ребрами 11 ее движение происходит по винтовой траектории, смещаясь при этом в осевом направлении и поступая в камеру обмолота 16 ротора 2. Частично обмолоченная и отсепарированная зерностебельная масса по деке 14 перемещается в зону действия молотильной секции 8 ротора 3. Благодаря тому, что окружная скорость ротора 3 больше окружной скорости ротора 2 вектор направления подачи зерностебельной массы из-под ротора 2 осуществляется по касательной к аксеальной окружности ротора 3, диаметр которой меньше диаметра последнего, происходит интенсивный процесс обмолота за счет ударного и протягивающего воздействия рабочих органов по зерностебельной массе. После выхода зерностебельной массы из-под второго ротора (если нет третьего ротора блока) она попадает снова на ребра 11 и смещается в осевом направлении с последующим повторением процесса обмолота. Обмолоченная зерностебельная масса после выхода ее из камеры обмолота 16 поступает подобным образом в камеру сепарации 17 первого ротора 2 и из нее - в камеру сепарации 17 второго ротора 3. Под действием ударных импульсов сепарирующих рабочих органов 6 ротора 3 происходит активное выделение вымолоченных зерен из соломистой массы через отверстия сепарирующей решетки 15. В результате того, что рабочие органы 6 сепарирующей секции 9 роторов 2 и 3 обладают меньшей проникающей способностью в зерностебельную массу чем молотильные 5 и рабочий зазор в камере сепарации 1 больше, чем в камере обмолота 16, в меньшей степени происходит разрушение соломистой массы, что положительно влияет на процесс сепарации вымолоченного зерна в концевой части устройства.

Интенсификация процессов обмолота зерностебельной массы и сепарации продукта обмолота предопределяет увеличение производительности заявленного молотильно-сепарирующего устройства по сравнению с прототипом.

1. Молотильно-сепарирующее устройство, содержащее корпус с деко-решетчатым днищем и продольно в нем расположенный ротор с транспортирующими, молотильными и сепарирующими рабочими органами, образующими на поверхности ротора соответственно приемно-подающую, молотильную и сепарирующую секции, привод, отличающееся тем, что внутри корпуса рядом с ротором смонтирован, по крайней мере, один дополнительный ротор, образующие блок роторов, при этом первый в направлении перемещения зерностебельной массы по днищу корпуса ротор блока оснащен совмещенной секцией из чередующихся по окружности ротора молотильных и сепарирующих рабочих органов.

2. Устройство по п.1, отличающееся тем, что ротор блока, расположенный в направлении перемещения зерностебельной массы по днищу корпуса за ротором с приемно-подающей, молотильной и сепарирующей секциями, идентичен по составу и расположению секций предыдущему ротору.

3. Устройство по п.1, отличающееся тем, что деко-решетчатое днище корпуса выполнено выпукло-вогнутым, во впадинах которого расположены роторы блока.

4. Устройство по п.1, отличающееся тем, что привод известным образом обеспечивает одностороннее вращение роторов блока с различной окружной скоростью, которая у последующего ротора в направлении перемещения зерностебельной массы по днищу корпуса больше, чем у предыдущего ротора блока.