Блок реактор-регенератор и его применение в производстве стирола

Иллюстрации

Показать всеИзобретение относится к химической промышленности, а именно к блоку реактор-регенератор, который может быть использован при производстве стирола. Блок состоит из, по меньшей мере, одного реактора для проведения реакций каталитической дегидрогенизации углеводородов и, по меньшей мере, одного регенератора катализатора типа колонны с интенсивным восходящим потоком. Регенератор с восходящим потоком представляет собой трубчатый аппарат для проведения химических реакций, который содержит газовую фазу в тесном контакте с фазой твердого вещества. Газовая фаза и твердые частицы перемещаются прямотоком снизу вверх. При этом поверхностная скорость газа превышает предельную скорость твердых частиц. Обеспечивается возможность полной эффективной регенерации активного катализатора. 2 н. и 23 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к блоку реактор-регенератор и его применению в производстве стирола.

Более конкретно, настоящее изобретение относится к блоку реактор-регенератор, включающему, по меньшей мере, один реактор для проведения реакций каталитической дегидрогенизации углеводородов и, по меньшей мере, один регенератор катализатора типа колонны с интенсивным восходящим потоком.

Еще более конкретно, настоящее изобретение относится к применению указанного блока реактор-регенератор для дегидрогенизации этилбензола, возможно, смешанного с этаном. В частности, предлагаемый блок реактор-регенератор может быть использован в производстве стирола.

Используемый в настоящем описании и формуле изобретения термин «колонна с интенсивным восходящим потоком» относится к аппарату, имеющему по существу трубчатую форму и предназначенному для проведения химических реакций, который содержит газовую фазу в тесном контакте с твердой фазой и в котором газовая фаза и твердые частицы перемещаются прямотоком снизу вверх, и поверхностная скорость газа превышает предельную скорость твердых частиц, и предпочтительно превышает указанную предельную скорость более чем в два раза. Указанный реактор особенно пригоден для проведения реакций, в которых газовая фаза, например регенерирующий газ, такой как воздух, кислород или обогащенный кислородом воздух, находится в контакте с твердым веществом в форме частиц, и химическая реакция, например регенерация отработанного катализатора в форме частиц, является достаточно быстрой, чтобы она могла пройти в течение короткого времени контакта, характерного для «реактора типа колонны с интенсивным восходящим потоком».

Способы и оборудование для проведения эндотермических каталитических реакций, например дегидрогенизации, описаны в литературе, примером может служить реактор "SOD Model IV", упоминаемый Zenz и Othmer в публикации "Fluidization and Fluid Particles Systems" (Reinhold Publishing, 1960).

В литературе также описаны способы дегидрогенизации алкилароматических углеводородов, таких как этилбензол, с образованием соответствующих винилароматических производных, таких как стирол. Например, в патенте США 6031143 описан способ одновременного получения стирола и этилена, включающий подачу этилбензола и этана в реактор дегидрогенизации для получения этилена и стирола под действием каталитической системы на основе оксида галлия, нанесенного на оксид алюминия. Реактор дегидрогенизации работает в сочетании с реактором регенерации, который непрерывно принимает отработанный катализатор, который после проведения регенерации и нагревания вновь направляют, также непрерывно, в секцию дегидрогенизации.

В способе, кратко описанном выше, рассматривают использование системы, состоящей из реактора и регенератора с псевдоожиженным слоем, с противотоком газа и твердого вещества как при проведении реакции дегидрогенизации, так и в фазе регенерации катализатора. Однако недостатком псевдоожиженных слоев является необходимость использования крупногабаритного оборудования и больших, относительно производственной мощности, количеств катализатора, необходимых для нормальной работы. В самом деле, поверхностная скорость газа в реакторах с псевдоожиженным слоем неизбежно ограничена скоростью переноса катализатора потоком газа, которая обычно не превышает 100-150 см/с.

Задача настоящего изобретения состоит в обеспечении блока реактор-регенератор, также работающего в условиях текучей среды, но позволяющего осуществлять реакции каталитической дегидрогенизации в газовой фазе без описанных выше недостатков, присущих вышеописанному существующему уровню техники.

Таким образом, задачей настоящего изобретения является блок реактор-регенератор, предназначенный для проведения реакций каталитической дегидрогенизации этилбензола и/или этана в газовой фазе и включающий, по меньшей мере, один реакционный сосуд, пригодный для проведения реакций дегидрогенизации в присутствии твердого катализатора, находящегося в виде частиц, и регенератор катализатора, соединенный непосредственно с реакционным сосудом и состоящий из колонны с интенсивным восходящим потоком, в котором газ и твердое вещество перемещаются прямотоком снизу вверх, и поверхностная скорость газа превышает предельную скорость твердых частиц и, предпочтительно, превышает указанную предельную скорость более чем в два раза. Во избежание возникновения эрозии стенок аппаратуры и для минимизации трения твердых частиц, приведенная скорость газа предпочтительно составляет менее 30 м/с.

В соответствии с настоящим изобретением, реакционный сосуд может состоять из одного или нескольких реакторов, предназначенных для проведения реакций, осуществляемых в псевдоожиженном слое, предпочтительно, из реактора, в который свежий или регенерированный катализатор загружают сверху, в то время как реагент, находящийся в газовой фазе, подают при помощи специального распределительного устройства на участке, находящемся вблизи дна реактора. Таким образом, подаваемый в основании реакционного сосуда газ поднимается противотоком относительно опускающегося катализатора, поддерживая катализатор в псевдоожиженном состоянии. Внутри каждого реакционного сосуда располагают соответствующие внутренние элементы, например, цилиндрические решетки или прутья, способные предотвращать повторное смешение газа и катализатора таким образом, что восходящий поток газа и нисходящий поток твердого вещества внутри каждого реакционного сосуда приближен к поршневому режиму. Наличие поршневого режима обычно повышает степень превращения и селективность реакции дегидрогенизации.

В альтернативном случае, если имеется достаточно активный катализатор, реакционный сосуд может состоять, по меньшей мере, из одного реактора с восходящим потоком, работающего в условиях текучей среды, аналогичных условиям в регенераторе с восходящим потоком. В случае проведения реакций дегидрогенизации, в которых система реагентов включает смесь этилбензол/этан, как, например, в патенте США 6031143, реактор с восходящим потоком может включать, по меньшей мере, две точки загрузки, по одной для каждого из газообразных компонентов, расположенные на различной высоте, что позволяет проводить каждую реакцию дегидрогенизации в наиболее благоприятных с точки зрения кинетики и термодинамики рабочих условиях.

В альтернативном случае могут присутствовать по, меньшей мере, два реактора с восходящим потоком, в каждый из которых подают соответствующий реакционный газ или подходящие смеси газов, которые также могут включать газ, отходящий из другого реактора с восходящим потоком, который выполняет функции разбавителя. Катализатор последовательно протекает по различным реакторам с восходящим потоком и поднимается вверх прямотоком под действием реакционного газа, а затем под действием силы тяжести опускается вниз к основанию последующего реактора с восходящим потоком.

В соответствии со следующим исполнением настоящего изобретения катализатор, выходящий непосредственно из регенератора с восходящим потоком, может быть направлен параллельно в различные реакторы с восходящим потоком, возможно, с добавлением нескольких теплообменников для охлаждения части катализатора до температуры, более подходящей для проведения каждой реакции.

В каждом из указанных реакторов с восходящим потоком, в которых газ и твердое вещество движутся вверх прямотоком, поверхностная скорость газа превышает предельную скорость твердых частиц и, предпочтительно, превышает указанную предельную скорость более чем в два раза. Во избежание возникновения эрозии стенок аппаратуры и для минимизации трения твердых частиц, поверхностная скорость газа предпочтительно составляет менее 30 м/с.

Реакционный сосуд непосредственно соединен с регенератором с восходящим потоком при помощи передаточного трубопровода, посредством которого отработанный катализатор, собираемый на дне реактора с псевдоожиженным слоем или извлекаемый из верхней части реактора с восходящим потоком, можно транспортировать в регенератор, применяя газ-носитель, который может быть инертным, или же применяя в качестве газа-носителя сам регенерирующий газ.

Регенерирующий газ подают при высокой температуре; этот газ выбирают из группы, состоящей из воздуха, кислорода, воздуха или кислорода, разбавленных азотом, инертным газом или обогащенных кислородом. Регенерацию отработанного катализатора осуществляют исключительно регенерирующим газом при помощи окисления/сжигания реакционных остатков, например, смол или углеродистых остатков, таких как кокс, возможно осажденных на катализаторе. Кроме того, поскольку в регенераторе с восходящим потоком катализатор также нагревают до температуры, соответствующей рабочей температуре в реакционном сосуде, при которой проводят реакцию дегидрогенизации, в основании регенератора с восходящим потоком предусмотрены отверстия для ввода горючего газа, также расположенные на различной высоте, для осуществления нагревания регенерированного катализатора путем каталитического сжигания указанного горючего газа, такого как метан или сжиженный нефтяной газ, или за счет сгорания водорода, поступающего из самой реакции дегидрогенизации.

Блок реактор-регенератор, являющийся задачей настоящего изобретения, также может включать устройство для разделения, установленное на выходе из регенератора с восходящим потоком, для извлечения регенерированного катализатора из несущей его газовой фазы. Это устройство для разделения может состоять из циклонного сепаратора, на дне которого скапливается регенерированный катализатор, который после продувки инертным газом, например азотом, с целью отделения остатков захваченного регенерирующего газа, снова направляют в реакционный сосуд, применяя в качестве носителя, например, реакционный газ. Аппарат, пригодный для отделения катализатора от регенерирующего газа, который может быть использован для указанной цели в установке, являющейся задачей настоящего изобретения, описан в патенте США 4043899.

Кроме того, задачей настоящего изобретения является способ проведения реакции каталитической дегидрогенизации этилбензола и/или этана в газовой фазе, для которого применяют вышеописанный блок реактор-регенератор. В случае двухкомпонентного реакционного газа, этилбензол + этан, можно использовать систему реактор-регенератор, являющуюся задачей настоящего изобретения, в сочетании с общим способом, описанным в Итальянском патенте 1295072, и соответствующих ему заявках, поданных за рубежом, что лучше указано в формуле изобретения.

Более конкретно, задача настоящего изобретения также относится к способу проведения реакции каталитической дегидрогенизации этилбензола и/или этана в газовой фазе, который включает:

i) непрерывную подачу реакционного газа в секцию, включающую, по меньшей мере, один реакционный сосуд, пригодный для проведения реакции каталитической дегидрогенизации, содержащий катализатор и работающий в условиях текучей среды, например в условиях псевдоожиженного слоя;

ii) выгрузку продукта реакции из верхней части сосуда, применяемого в операции (i), для подачи его на последующие стадии разделения и извлечения/рециркуляции непрореагировавших компонентов;

iii) непрерывное удаление потока отработанного катализатора из реакционного сосуда и, после возможной продувки инертным газом в специальном аппарате, загрузку катализатора в секцию регенерации/нагревания, включающую регенератор с восходящим потоком, в котором в качестве носителя используют инертный газ, направляемый прямотоком с потоком катализатора;

iv) непрерывное удаление потока регенерированного и нагретого катализатора из верхней части регенератора с восходящим потоком и, после возможной продувки инертным газом в специальном аппарате, подачу его в реактор дегидрогенизации, при использовании в качестве газа-носителя реакционного газа или, в случае использования смеси этилбензол/этан, этана.

В случае дегидрогенизации двухкомпонентного реакционного газа, такого как смеси этан/этилбензол, в качестве реакционного сосуда может быть использован реактор с восходящим потоком, аналогичный описанному в международной патентной заявке WO 02/96844, или пара реакторов с восходящим потоком, в каждый из которых подают один из газов и поддерживают в указанном реакторе наиболее благоприятные термодинамические условия для проведения соответствующей реакции.

В секции, где происходит реакция дегидрогенизации, значения температуры находятся в диапазоне от 400 до 750°С. Давление равно атмосферному или немного выше, а расходы реагентов регулируют таким образом, что для реакторов с псевдоожиженным слоем значения объемной скорости газа находятся в диапазоне от 100 до 1000 л(н.у.)/час·лкат, предпочтительно от 150 до 450 л(н.у.)/час·лкат, а время пребывания катализатора находится в диапазоне от 5 до 30 минут, предпочтительно от 10 до 15 минут, а для реакторов с восходящим потоком значения объемной скорости превышают 2000 л(н.у.)/час·лкат, а время пребывания катализатора составляет менее 1 минуты.

Регенерацию катализатора обычно производят при температуре, превышающей температуру проведения реакции дегидрогенизации, при атмосферном давлении или давлении, немного превышающем атмосферное, при значениях объемной скорости, превышающих 2000 л(н.у.)/час·лкат, предпочтительно, превышающих 3000 л(н.у.)/час·лкат, при времени пребывания катализатора, составляющем менее 1 минуты и, предпочтительно, менее 30 секунд. В частности, значения температуры регенерации находятся в диапазоне от 500 до 750°С и, предпочтительно, время пребывания катализатора составляет менее 5 секунд.

Этилбензол подают в секцию дегидрогенизации в смеси с этаном, одновременно производя дегидрогенизацию обоих компонентов с образованием стирола и этилена. Для получения этилбензола этилен направляют рециклом в установку алкилирования вместе с потоком свежего бензола.

Типичными примерами катализаторов, которые могут быть использованы в способе дегидрогенизации, являющемся задачей настоящего изобретения, являются катализаторы, изготовленные на основе галлия и марганца, описанные в Итальянской патентной заявке MI 2001 А 02709. Эти каталитические композиции включают:

a) носитель, состоящий из оксида алюминия, находящегося в дельта-фазе или тета-фазе, или в виде смеси дельта + тета-фаз, тета + альфа-фаз или дельта + тета + альфа-фаз, модифицированного 0,08-5 мас.% диоксида кремния и имеющего площадь поверхности, определенную при помощи способа БЭТ, менее 150 м2/г;

b) 0,1-35 мас.%, предпочтительно 0,2-3,8 мас.% галлия, в расчете на Ga2O3;

c) 0,01-5 мас.%, предпочтительно 0,15-1,5 мас.% марганца, в расчете на Mn2O3;

d) 0-100 млн.ч (ppm) мас. предпочтительно 5-90 млн.ч платины;

e) 0,05-4 мас.%, предпочтительно 0,1-3% оксида щелочного или щелочноземельного металла;

все процентные содержания указаны в расчете на общую массу композиции. Эти катализаторы могут быть приготовлены в соответствии со способами, которые включают:

- приготовление одного или нескольких растворов компонентов, которые нужно нанести на носитель;

- распределение растворов на носителе из оксида алюминия, модифицированного оксидом кремния;

- сушку пропитанного носителя;

- отжиг высушенного носителя при температуре, значения которой находятся в диапазоне от 500 до 900°С;

- возможно повторение предыдущих операций еще один или два раза.

При приготовлении этих катализаторов носитель из модифицированного оксида алюминия находится в виде частиц, принадлежащих группе А в соответствии с классификацией Гелдарта (Geldart) (Gas Fluidization Technology, D. Geldart, John Wiley & Sons, 1986).

Распределение компонентов катализатора на носителе может быть произведено в соответствии с традиционными способами, такими как пропитка, ионный обмен, нанесение из паровой фазы или поверхностная адсорбция. Предпочтительно применяют способ пропитки до возникновения влажности.

Также было доказано, что катализаторы, изготовленные на основе галлия и марганца, эффективны в виде механических смесей соответствующих активных металлических компонентов, нанесенных на носитель. Примером механической каталитической смеси является смесь, в которой количество галлия (Ga2O3) находится в диапазоне от 0,2 до 3,8 мас.%, количество марганца находится в диапазоне от 0,15 до 1,5 мас.%, количество платины находится в диапазоне от 5 до 50 ppm мас., а общее количество оксида щелочного или щелочноземельного металла находится в диапазоне от 0,1 до 3 мас.%; при этом остаток до 100% составляет носитель из оксида алюминия в дельта-фазе или тета-фазе, или в виде смеси дельта + тета-фаз, тета + альфа-фаз или дельта + тета + альфа-фаз, модифицированного 0,08-5 мас.% диоксида кремния и имеющего площадь поверхности, определенную методом БЭТ (метод Брунауэра, Эммета, Тейлора), менее 150 м2/г.

Другими примерами особо пригодных катализаторов являются катализаторы, описанные в международной патентной заявке РСТ/ЕР 00/9196, на основе железа и одного или более промоторов, выбираемых из щелочных или щелочноземельных металлов и лантаноидов, на оксиде алюминия в дельта-фазе или тета-фазе, или в виде смеси дельта + тета-фаз, тета + альфа-фаз или дельта + тета + альфа-фаз, модифицированном диоксидом кремния и имеющего площадь поверхности, определенную при помощи способа БЭТ, предпочтительно менее 150 м2/г. Более конкретно, эти катализаторы включают:

- 1-60 мас.%, предпочтительно 1-20 мас.% оксида железа;

- 0,1-20 мас.%, предпочтительно 0,5-10 мас.%, по меньшей мере, одного оксида щелочного или щелочноземельного металла, например калия;

- 0-15 мас.%, предпочтительно 0,1-7 мас.% второго промотора, выбираемого из оксидов лантаноидов, например церия, лантана или празеодима;

- остаток до 100% составляет оксид алюминия, модифицированный 0,08-5 мас.% диоксида кремния.

Другие примеры катализаторов включают катализаторы на основе галлия и платины, описанные в Европейском патенте 637578. Катализаторы на основе галлия и платины могут быть выбраны из катализаторов, которые включают:

- 0,1-34 мас.%, предпочтительно 0,2-3,8% Ga2O3;

- 1-99 млн.ч (ppm) мас., предпочтительно, 3-80 млн.ч платины;

- 0,05-5 мас.% предпочтительно, 0,1-3 мас.% оксида щелочного и/или щелочноземельного металла, например, калия;

- 0,08-3 мас.% диоксида кремния;

при этом остаток до 100% составляет оксид алюминия в дельта-фазе или тета-фазе, или в виде смеси дельта + тета-фаз, тета + альфа-фаз или дельта + тета + альфа-фаз, имеющий площадь поверхности, определенную при помощи способа БЭТ, менее 150 м2/г.

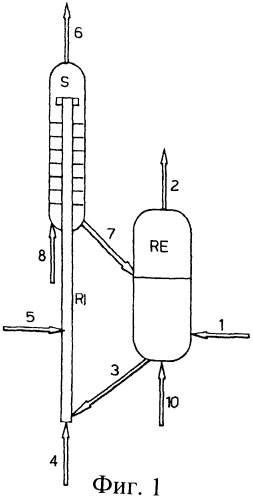

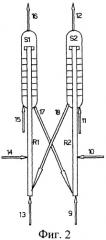

Блок реактор-регенератор и способ его использования для проведения реакций каталитической дегидрогенизации в газовой фазе могут быть лучше поняты при обращении к прилагаемым чертежам Фиг.1 и 2, которые представляют иллюстративный и не ограничивающий его пример реализации изобретения, где:

на Фиг.1 представлен блок реактор-регенератор, в котором реактор состоит из емкости с псевдоожиженным слоем, а обрабатываемая газовая фаза является двухкомпонентной (смесь этилбензола и этана);

на Фиг.2 представлен блок реактор-регенератор, в котором реактор состоит из реактора с восходящим потоком, а газовая фаза является двухкомпонентной (смесь этилбензола и этана).

Как видно из рисунков, первое возможное исполнение блока реактор-регенератор, являющегося задачей настоящего изобретения, рассматривает проведение реакции в кипящем псевдоожиженном слое, в котором газовый поток находится в противотоке к потоку твердого вещества. В этом случае смесь (1) реагентов подают в реактор (RE), в котором она поднимается вверх противотоком к потоку твердого вещества и частично реагирует в соответствии с реакциями дегидрогенизации, образуя стирол и этилен, перед тем как выйти из реактора посредством отходящего потока (2). Катализатор опускается под действием силы тяжести и выходит из реактора снизу посредством потока (3), и после отделения захваченного частицами газа под действием потока (10), состоящего из азота или иного подходящего газа, он достигает дна регенератора (RI) с интенсивным восходящим потоком. В регенераторе катализатор поднимается вверх под действием потока (4), который, благодаря содержанию в нем достаточного количества кислорода, может сжигать как поверхностный кокс, полученный во время реакции, так и поток (5) газообразного топлива, вводимого в регенератор (RI) на соответствующей высоте. Направленные прямотоком потоки газа и твердого вещества входят в устройство для разделения, которое может включать отпарную секцию (S), в которой в результате пониженной поверхностной скорости газа твердое вещество опускается вниз, в то время как поток (6) газообразных продуктов сгорания выходит из верхней части системы. Твердое вещество осаждается противотоком к потоку (8) продувочного газа и выходит из отпарной секции при помощи потока (7) для подачи в верхнюю часть слоя катализатора в реакторе (RE).

В другом случае (Фиг.2), при наличии подходящего катализатора, могут быть соединены друг с другом регенератор (R1) и реактор (R2), оба представляющие собой колонны с интенсивным восходящим потоком. В этом случае более стабильный термодинамически углеводород (этан) подают в нижнюю часть реактора (R2) с восходящим потоком посредством потока (9), в то время как менее стабильный углеводород (этилбензол) подают посредством потока (10) на соответствующей высоте реактора в том месте, где в результате прохождения реакции дегидрогенизации этана, которая охлаждает катализатор, температура имеет такое значение, что дегидрогенизация этилбензола до стирола может идти с высокой селективностью. Смесь прореагировавшего газа и катализатора поступает в отпарную секцию (S2), в которой в зоне разделения продувочный газ (11) течет вверх, выходя из реактора посредством потока (12), в то время как твердое вещество опускается ко дну в противотоке к продувочному газу (11) и выходит из реактора, направляясь (18) в нижнюю часть регенератора (R1) с восходящим потоком. Регенератор работает так же, как и в случае, описанном выше; при этом поток (13), содержащий кислород и подаваемый при высокой поверхностной скорости, заставляет газ и твердое вещество двигаться прямотоком вверх, в то время как топливный газ (14) подают на соответствующей высоте по аппарату (R1). Смесь твердого вещества и газа вводят в отпарную секцию (S1), в котором находится зона разделения, благодаря которой поток газообразных продуктов сгорания течет вверх, выходя из отпарной секции (S1) посредством потока (16), в то время как твердое вещество осаждается противотоком к потоку (15) продувочного газа и выходит из нижней части отпарной секции, для его транспортировки (17) в нижнюю часть реактора (R1) с восходящим потоком. В качестве альтернативы промежуточной загрузке менее стабильного углеводорода, можно использовать соединенные последовательно реакторы с восходящим потоком, в нижнюю часть каждого из которых загружают наиболее подходящую смесь углеводородов, в то время как твердое вещество направляют из одного аппарата в другой, начиная с реактора, в который подают термодинамически более стабильный углеводород, и заканчивая реактором с восходящим потоком, в который подают термодинамически менее стабильный углеводород. Твердое вещество проходит из этого последнего реактора в реактор с интенсивным восходящим потоком после соответствующей продувки.

1. Блок реактор-регенератор, предназначенный для проведения реакций каталитической дегидрогенизации этилбензола и/или этана в газовой фазе, включающий, по меньшей мере, один реакционный сосуд, пригодный для проведения реакций дегидрогенизации в присутствии твердого катализатора в форме частиц, и регенератор катализатора, соединенный непосредственно с реакционным сосудом и состоящий из колонны с интенсивным восходящим потоком, в которой газ и твердое вещество движутся прямотоком снизу вверх, и поверхностная скорость газа превышает предельную скорость твердых частиц.

2. Блок по п.1, в котором поверхностная скорость газа превышает предельную скорость твердых частиц более чем в два раза.

3. Блок по п.1 или 2, в котором поверхностная скорость газа составляет менее 30 м/с.

4. Блок по п.1, в котором реакционный сосуд состоит, по меньшей мере, из одного реактора для проведения реакций, осуществляемых в псевдоожиженном слое, в который свежий или регенерированный катализатор подают сверху, в то время как реагент, находящийся в газовой фазе, подают в положении, близком ко дну, при помощи распределительного устройства.

5. Блок по п.1, в котором реакционный сосуд состоит, по меньшей мере, из одного реактора с восходящим потоком, работающего в условиях текучей среды, аналогичных условиям в регенераторе с восходящим потоком.

6. Блок по п.5, в котором при наличии системы реагентов, состоящей из смеси этилбензол/этан, реакционный сосуд включает реактор с восходящим потоком, имеющий, по меньшей мере, две точки загрузки, по одной для каждого из газообразных компонентов, расположенные на различной высоте.

7. Блок по п.5, в котором при наличии системы реагентов, состоящей из смеси этилбензол/этан, реакционный сосуд включает, по меньшей мере, два реактора с восходящим потоком, в каждый из которых подают соответствующий реакционный газ.

8. Блок по п.7, в котором катализатор последовательно протекает по различным реакторам с восходящим потоком.

9. Блок по п.7, в котором катализатор параллельно протекает в различные реакторы с восходящим потоком.

10. Блок по п.1, в котором реакционный сосуд непосредственно соединен с регенератором с восходящим потоком при помощи передаточного трубопровода, посредством которого отработанный катализатор, собираемый на дне реактора с псевдоожиженным слоем или извлекаемый из верхней части реактора с восходящим потоком, транспортируют в регенератор, применяя в качестве газа-носителя сам регенерирующий газ.

11. Блок по п.1, в котором регенерирующий газ подают при высокой температуре и он выбран из группы, состоящей из воздуха, кислорода, воздуха или кислорода, разбавленных азотом или обогащенных кислородом.

12. Блок по п.1, в котором регенератор с восходящим потоком включает отверстия для ввода горючего газа, также расположенные на различной высоте, чтобы осуществлять нагревание регенерируемого катализатора путем каталитического сжигания указанного горючего газа.

13. Блок реактор-регенератор по п.1, который включает установку для разделения, расположенную на выходе из регенератора с восходящим потоком и предназначенную для извлечения регенерированного катализатора из несущей его газовой фазы.

14. Блок реактор-регенератор по п.11, в котором установка для разделения состоит из циклонного сепаратора, на дне которого собирают регенерированный катализатор.

15. Способ проведения реакции каталитической дегидрогенизации этилбензола и/или этана в газовой фазе, который включает:i) непрерывную подачу реакционного газа в секцию, включающую, по меньшей мере, один реакционный сосуд, пригодный для проведения реакции каталитической дегидрогенизации, содержащий катализатор и работающий в условиях текучей среды;ii) выгрузку продукта реакции из верхней части сосуда, применяемого в операции (i), для его подачи на последующие стадии разделения и извлечения/рециркуляции непрореагировавших компонентов;iii) непрерывное извлечение потока отработанного катализатора из реакционного сосуда и загрузку катализатора в секцию регенерации/нагревания, включающую регенератор с восходящим потоком, с использованием в качестве носителя регенерирующего газа, направляемого в одном потоке с катализатором;iv) непрерывное удаление потока регенерированного и нагретого катализатора из верхней части регенератора с восходящим потоком и загрузку катализатора в реактор дегидрогенизации с использованием в качестве газа-носителя реакционного газа или, в случае использования смеси этилбензол/этан, этана.

16. Способ по п.15, в котором поток отработанного катализатора из реакционного сосуда на стадии (iii) и/или поток регенерированного и нагретого катализатора из верхней части регенератора с восходящим потоком на стадии (iv) дополнительно продувают инертным газом.

17. Способ по п.15, в котором реакцию дегидрогенизации проводят при температуре в диапазоне от 400 до 700°С, и давлении, равном атмосферному или немного превышающем его.

18. Способ по п.15 или 17, в котором регенерацию катализатора проводят при температуре, превышающей температуру проведения реакции дегидрогенизации, и при давлении, равном атмосферному или немного превышающем его.

19. Способ по п.18, в котором температура регенерации находится в диапазоне от 500 до 750°С.

20. Способ по п.15, в котором катализатор дегидрогенизации включает:a) носитель, состоящий из оксида алюминия, находящегося в дельта-фазе или тета-фазе, или в виде смеси дельта + тета фаз, тета + альфа фаз или дельта + тета + альфа фаз, модифицированного 0,08-5 мас.% диоксида кремния, и имеющего площадь поверхности, определенную при помощи метода БЭТ, менее 150 м2/г;b) 0,1-35 мас.%, предпочтительно 0,2-3,8 мас.% галлия, в расчете на Ga2O3;c) 0,01-5 мас.%, предпочтительно 0,15-1,5 мас.% марганца, в расчете на Мn2O3;d) 0-100 млн.ч. мас., предпочтительно 5-90 млн.ч. платины;e) 0,05-4 мас.%, предпочтительно 0,1-3 мас.% оксида щелочного или щелочноземельного металла;причем все процентные содержания указаны в расчете на общую массу композиции.

21. Способ по п.15, в котором катализатор дегидрогенизации представляет собой механическую смесь соответствующих активных металлических компонентов, нанесенных на носитель, в которой количество галлия (Ga2O3) находится в диапазоне от 0,2 до 3,8 мас.%, количество марганца находится в диапазоне от 0,15 до 1,5 мас.%, количество платины находится в диапазоне от 5 до 50 млн.ч. мас., а общее количество оксида щелочного или щелочноземельного металла находится в диапазоне от 0,1 до 3 мас.%, при этом остаток до 100% составляет носитель из оксида алюминия в дельта-фазе или тета-фазе, или в виде смеси дельта + тета фаз, тета + альфа фаз или дельта + тета + альфа фаз, модифицированного 0,08-5 мас.% диоксида кремния, и имеющего площадь поверхности, определенную при помощи метода БЭТ, менее 150 м2/г.

22. Способ по п.15, в котором катализатор дегидрогенизации включает:a) 1-60 мас.%, предпочтительно 1-20 мас.% оксида железа;b) 0,1-20 мас.%, предпочтительно 0,5-10 мас.%, по меньшей мере, одного оксида щелочного или щелочноземельного металла, например калия;c) 0-15 мас.%, предпочтительно 0,1-7 мас.% второго промотора, выбираемого из оксидов лантаноидов, например церия, лантана или празеодима;d) остаток до 100% составляет оксид алюминия, модифицированный 0,08-5 мас.% диоксида кремния.

23. Способ по п.15, в котором катализатор дегидрогенизации включает:a) 0,1-34 мас.%, предпочтительно 0,2-3,8 мас.% Ga2O3;b) 1-99 млн.ч. мас., предпочтительно 3-80 млн.ч. платины;c) 0,05-5 мас.%, предпочтительно 0,1-3 мас.% оксида щелочного и/или щелочноземельного металла, например калия;d) 0,08-3 мас.% диоксида кремния;при этом остаток до 100% составляет оксид алюминия в дельта-фазе или тета-фазе, или в виде смеси дельта + тета фаз, тета + альфа фаз или дельта + тета + альфа фаз с площадью поверхности, определенной при помощи метода БЭТ, менее 150 м2/г.

24. Способ по п.15, в котором этилбензол подают в секцию дегидрогенизации в смеси с этаном, одновременно производя дегидрогенизацию обоих компонентов с образованием стирола и этилена.

25. Способ по п.24, в котором для получения этилбензола этилен направляют рециклом в установку алкилирования вместе с потоком свежего бензола.