Аппарат для конверсии газов

Иллюстрации

Показать всеИзобретение относится к аппаратам химической и нефтехимической промышленности и предназначено для конверсии газов при высоких температурах, превышающих 1000°С. Аппарат имеет реакционное пространство с входным и выходным отверстиями для потоков конвертируемых газов. Реакционное пространство для формирования в нем направленного, отрегулированного потока газа и предотвращения образования циркуляционного потока имеет вытянутую или удлиненную форму с продольной протяженностью от входного отверстия до выходного отверстия. Входное отверстие выполнено в виде сопла. Сопло образовано концентрично расположенными друг относительно друга внутренней и наружной трубами для подачи газов. Входную зону аппарата, переходящую в цилиндрическую зону, образует диффузор, примыкающий к соплу. Изобретение позволяет экономичным путем повысить производительность при конверсии газов за счет минимизации контакта газов со стенкой с целью уменьшения потерь тепла. 26 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к аппарату для конверсии газов при высоких температурах, превышающих 1000°С, в ограниченном стенкой реакционном пространстве с входным отверстием для потоков конвертируемых газов и выходным отверстием для потоков конвертированных газов.

Подобные аппараты находят, например, применение в качестве реакторов в химической или нефтехимической промышленности для проведения между различными веществами реакций, цель которых состоит в получении определенного продукта или промежуточного продукта из сырья или исходных материалов. Такие реакторы часто используются для окисления углеводородов, при котором углеводородсодержащее топливо, например, природный газ, подвергают при высоких температурах, составляющих например, от 1000 до 1600°С, конверсии кислородсодержащим газом. Для получения, например, синтез-газа используют реакторы со стальным цилиндрическим кожухом, оканчивающимся торосферическим или корзиночным днищем. Для тепловой защиты стального кожуха реакторы изнутри снабжают теплоизоляционной футеровкой из огнеупорных кирпичей и огнеупорного бетона. Внутри реактора происходит частичное окисление газообразных или жидких и твердых топлив при температурах, составляющих, например, от 1200 до 1500°С. Топливо поступает в реактор через сопло горелки. Поступающие в реактор через сопло горелки среды создают в нем импульсный поток, приводящий к возникновению в реакторе циркуляционного потока. Газообразные среды, двигаясь таким циркуляционным потоком, быстро нагреваются до температуры их воспламенения, что приводит к возникновению пламени за соплом горелки. Однако температура циркуляционного потока гораздо ниже температуры пламени, которое в результате охлаждается примешивающимся к нему циркулирующим газом. Реакторы подобного типа описаны, например, в "Hydrocarbon Technologie International", 1994, сс.125 и далее.

В основу настоящего изобретения была положена задача разработать аппарат указанного в начале описания типа, который позволял бы экономичным путем повысить производительность при конверсии газов.

Указанная задача решается согласно изобретению благодаря тому, что в реакционном пространстве, имеющем способствующую формированию в нем направленного потока газа и препятствующую возникновению обширных циркуляционных потоков геометрическую форму с продольной протяженностью от входного отверстия до выходного отверстия, входное отверстие предлагается выполнить в виде сопла, образованного расположенными концентрично друг относительно друга внутренней и наружной трубами для подачи газов.

Стенка для уменьшения тепловых потерь должна при этом обладать минимально возможной теплопроводностью и обладать способностью выдерживать максимально высокие температуры в пределах, например, от 1500 до 2000°С. При этом в качестве материалов, наиболее предпочтительных для теплоизоляции стенки, в частности со стороны ее внутренней поверхности, обращенной к реакционному пространству, зарекомендовали себя материалы с пористой пенистой и/или волокнистой структурой.

Изобретение основано на том факте, что расход кислорода и производительность реактора при проведении в нем процессов конверсии газов в существенной степени зависят от температуры реактора, температуры пламени и тепловых потерь в реакторе. Применение в качестве теплоизоляции жаропрочных, соответственно стойких к высоким температурам материалов, которые одновременно обладают лучшими изоляционными свойствами по сравнению с применявшимися до настоящего времени материалами, позволяет значительно уменьшить потери тепла из-за его рассеивания из реактора наружу и потери тепла в пламени. Проведение процесса в адиабатических условиях с принудительным формированием в реакционном пространстве направленного потока газа и исключением образования циркуляционного потока позволяет задействовать механизмы ускорения реакции. Для этого, в частности, реакционное пространство предлагается выполнять такой формы, при которой газ принудительно движется внутри реакционного пространства потоком, который аналогичен течению в трубе и при котором исключается возможность обратного смешения.

Предлагаемое в изобретении решение позволяет существенно повысить производительность реакторов при проведении в них процессов конверсии газов с учетом рассмотренных ниже аспектов:

1. Адиабатическое превышение температуры на 150-200°С на стадии окисления позволяет согласно расчетам повысить производительность реактора при конверсии газов приблизительно на 50%.

2. В обычных реакторах из-за потери тепла через их стенки и образования циркуляционного потока к пламени примешивается сравнительно холодный газообразный продукт реакции. В отличие от этого предлагаемое в изобретении решение позволяет избежать примешивания холодного газообразного продукта к пламени и тем самым его охлаждения, что приводит к повышению производительности реактора при конверсии газов.

3. Скорость реакции зависит от концентрации реагентов. Если благодаря формированию в реакционном пространстве направленного потока газа к пламени сбоку не примешивается газообразный продукт, то средняя концентрация реагентов, а тем самым и скорость реакции оказываются более высокими.

Для формирования в реакционном пространстве направленного потока газа и предотвращения образования в нем циркуляционного потока и прежде всего для формирования потока, аналогичного течению в трубе, в предпочтительном варианте выполнения предлагаемого в изобретении аппарата его стенка во входной зоне реакционного пространства выполнена равномерно расширяющейся от диаметра входного отверстия до наибольшего диаметра реакционного пространства. Под расширением стенки аппарата при этом в предпочтительном варианте подразумевается расположение ее поверхности с наклоном под углом к направлению движения потоков газов в реакционном пространстве, составляющим менее 90°, предпочтительно от 0 до 45°, наиболее предпочтительно от 30 до 45°. В принципе входная зона может и скачкообразно расширяться сразу до большего диаметра трубчатого реакционного пространства с образованием при этом на его входе лишь небольшой циркуляционной зоны. Однако в этом случае, как и в варианте с равномерным расширением стенки, также удается избежать образования циркуляционного потока, захватывающего большой объем реакционного пространства. Помимо этого поток может входить в реакционную часть непосредственно на таком же диаметре, который имеет и сопло горелки. К входной зоне предпочтительно должна примыкать имеющая постоянный диаметр цилиндрическая зона реакционного пространства. К этой цилиндрической зоне в свою очередь примыкает выходная зона, в которой диаметр реакционного пространства предпочтительно уменьшается в направлении потока.

В одном из вариантов осуществления изобретения в цилиндрической и/или выходной зоне реакционного пространства находится катализатор. Наличие катализатора позволяет целенаправленно влиять на химические реакции, протекающие в потоках газов, т.е. на их конверсию. Помимо этого наличие катализатора позволяет дополнительно повысить производительность аппарата при проведении в нем процесса конверсии газов.

В особо предпочтительном варианте осуществления изобретения предлагается целенаправленно выбирать геометрические параметры аппарата, при которых обеспечивается формирование в реакционном пространстве направленного потока газа и исключается образование в нем циркуляционного потока. Для этого, в частности, отношение диаметра реакционного пространства к его длине должно составлять от 2/3 до 1/30, предпочтительно от 1/2 до 1/20, наиболее предпочтительно от 4/10 до 1/10. Помимо этого отношение площади поперечного сечения входного отверстия к площади поперечного сечения реакционного пространства в его наиболее широкой части может составлять от 1/2 до 1/20, предпочтительно от 1/3 до 1/15, более предпочтительно от 1/4 до 1/10.

Для обеспечения особо эффективной теплоизоляции теплоизоляционный слой предпочтительно с пористой пенистой и/или волокнистой структурой должен иметь низкую теплопроводность, которая должна составлять от 0,14 до 0,5 Вт/мК при температурах до 1600°С. Теплоизоляционный слой предпочтительно должен обладать выносливостью при температурах свыше 1600°С. Такой теплоизоляционный слой целесообразно выполнять из жаростойких, соответственно стойких к высоким температурам материалов, прежде всего из Al2O3, и/или SiO2, и/или ZrO2, и/или вольфрама. Помимо этого теплоизоляция с пористой пенистой и/или волокнистой структурой предпочтительно должна быть мягкой и гибкой, но формоустойчивой и иметь низкую плотность, составляющую от 0,1 до 1 кг/м3, предпочтительно от 0,15 до 0,7 кг/м3, наиболее предпочтительно от 0,19 до 0,5 кг/м3. Кроме того, поверхность теплоизоляционного слоя целесообразно подвергать соответствующей обработке.

Согласно еще одному варианту осуществления изобретения теплоизоляционный слой состоит из по меньшей мере двух компонентов, различающихся между собой своей плотностью, и/или твердостью, и/или растяжимостью, и/или теплопроводностью. Компоненты теплоизоляционного слоя предпочтительно укладывать слоями один на другой.

Предлагаемый в изобретении аппарат для повышения его производительности при конверсии газов до необходимого уровня по своей конструкции предпочтительно должен быть рассчитан на эксплуатацию в определенных рабочих условиях. Так, в частности, реакционное пространство предпочтительно должно быть рассчитано на работу при давлении от 1 до 100 бар, более предпочтительно от 20 до 80 бар, наиболее предпочтительно от 25 до 60 бар. Помимо этого сопло, образующее входное отверстие, может быть рассчитано на скорость выхода из него потока газов от 5 до 200 м/с, предпочтительно от 10 до 150 м/с, наиболее предпочтительно от 20 до 100 м/с. Подобное сопло может быть выполнено при этом в виде сопла горелки, образующие которое внутренняя труба предназначена для подачи кислородсодержащего газа, а наружная труба - для подачи топлива или наоборот. Сопло горелки предпочтительно далее выполнять в виде сопла турбулентной (или вихревой) горелки с закруткой по меньшей мере одного из потоков газов. В другом варианте сопло горелки предлагается выполнять в виде сопла прямоточной горелки без закрутки потока газа. Помимо этого реакционное пространство предпочтительно должно быть рассчитано на эффективную скорость потока газа от 1 до 100 м/с, предпочтительно от 5 до 80 м/с, наиболее предпочтительно от 10 до 50 м/с.

Предлагаемое в изобретении решение позволяет достичь целого ряда следующих преимуществ.

Благодаря проведению реакции в адиабатических условиях удается повысить температуру пламени при том же расходе кислорода. Поскольку скорость реакции экспоненциально возрастает с увеличением температуры, реакционное пространство, которое для проведения в нем процессов горения выполнено в виде камеры сгорания, можно выполнить существенно меньших размеров даже для работы при более высоких температурах. В существующих реакторах необходимого адиабатического эффекта реакции можно достичь, вставив в существующее реакционное пространство теплоизолированную трубу, которая непосредственно примыкает к соплу горелки. При этом общий энергетический баланс остается неизменным, поскольку температура внутри трубы локально повышается, а снаружи нее понижается. В случае высокопроизводительных реакторов, предназначенных для получения синтез-газа в объемах, превышающих 1000000 м3/ч при нормальных условиях, весь реактор можно выполнить в виде трубы с примыкающим к соплу горелки диффузором. С другой стороны, при той же производительности реактора при конверсии газов можно добиться экономии кислорода по сравнению с количеством кислорода, расходуемым для конверсии газов в обычных реакторах.

Вставленная в реакционное пространство труба, которую можно также назвать трубчатой горелкой, снаружи может быть окружена концентричной ей второй трубой, по которой протекает, например, пар или вторая газовая смесь, например, из устройства для первичного риформинга, и в конце которой он, соответственно она смешивается с потоком газа, выходящим из внутренней трубы. За счет этого трубчатая горелка охлаждается снаружи при сохранении высокотемпературной зоны.

Воспламенять газовую смесь в трубчатой горелке можно различными способами. Так, например, воспламенение газовой смеси может происходить за счет движения потока газа у стенки трубчатой горелки с соответствующей малой скоростью. Необходимая для воспламенения газовой смеси температура достигается при этом за счет подвода к ней тепла снаружи от предварительно нагретого реактора. При более высокой скорости потока газовой смеси в трубчатой горелке для воспламенения газовой смеси можно также использовать высоковольтный искрообразователь, устанавливаемый на сопле горелки или вблизи него.

Предлагаемый в изобретении аппарат в зависимости от его назначения может иметь различное конструктивное исполнение.

Одной из областей применения предлагаемого в изобретении аппарата является автотермическое расщепление этана для получения C2H4. При этом этан расщепляют при добавлении кислорода с получением этиленсодержащего газообразного продукта. Предлагаемый в изобретении аппарат для его применения в процессе автотермического расщепления этана должен быть рассчитан на работу в соответствующих условиях. Обеспечиваемое изобретением снижение тепловых потерь положительно сказывается при этом на экономической эффективности процесса автотермического расщепления этана.

Другой возможной областью применения предлагаемого в изобретении аппарата является частичное окисление углеводородов до синтез-газа. В этом случае предлагаемый в изобретении аппарат будучи рассчитан на работу в соответствующих условиях позволяет значительно повысить производительность при конверсии газов. Для этого существующие реакторы для проведения реакций частичного окисления или автотермических реакций можно дооснастить встраиваемой в реакционное пространство трубой, примыкающей к соплу горелки. В такой трубе, расположенной в наружной реакционной камере, горячая стадия реакции протекает по существу адиабатически. Остальной объем дооборудованного такой трубой реактора можно использовать для размещения в нем катализатора для остаточной конверсии на нем метана.

Еще одной представляющей особый интерес областью применения настоящего изобретения является его использование в работающих на водороде силовых установках транспортных средств. Так, например, предлагаемый в изобретении аппарат можно использовать для снабжения водородом приводов на топливных элементах в так называемых автомобильных реформерах, в которых бензин подвергают риформингу с получением водорода. Недостаток традиционных автомобильных реформеров состоит в образовании больших количеств сажи при риформинге бензина. Предлагаемый же в изобретении аппарат позволяет существенно снизить сажеобразование. Помимо этого предлагаемый в изобретении аппарат для его применения в автомобильных реформерах можно выполнить компактным и не занимающим много места.

Настоящее изобретение с достижением соответствующих преимуществ может использоваться и на водородных заправочных станциях. Для такого применения предлагаемый в изобретении аппарат конструктивно выполняют с учетом требований, предъявляемых на водородной заправочной станции к получению водорода в небольших устройствах для риформинга. Содержание водорода в полученном первичном синтез-газе можно увеличить за счет добавления пара. Путем последующей реакции сдвига остаточный монооксид углерода можно превратить в диоксид углерода с увеличением содержания водорода в получаемом газообразном продукте. Особое преимущество и в этом случае состоит в минимизации тепловых потерь, сокращении периода пуска установки и компактности ее конструкции.

Предлагаемый в изобретении аппарат может использоваться и для конверсии H2S и SO2 на установках Клауса. Адиабатический эффект позволяет и в этом случае ускорить протекание реакции и тем самым повысить производительность при конверсии газов.

Ниже изобретение более подробно рассмотрено в сопоставлении с уровнем техники со ссылкой на прилагаемые чертежи.

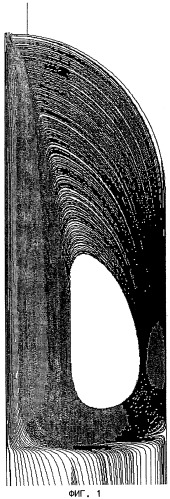

На фиг.1 схематично показана форма линий потока газа в обычном реакторе. В камере сгорания образуется циркуляционный поток, который охлаждается холодной стенкой при прохождении вдоль нее и, попадая в верхней части реактора в зону пламени, охлаждает его.

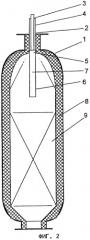

На фиг.2 схематично в разрезе показан обычный реактор 1 со вставленной в него трубчатой горелкой 2. По внутренней трубе 3 предпочтительно подавать окислитель, а по концентричной ей наружной трубе 4 предпочтительно подавать топливо. К горелке непосредственно примыкает цилиндрическая труба 6, образующая камеру 7 сгорания, в которой протекает процесс горячего окисления. Камера сгорания футерована жаростойкой теплоизоляцией 8. Из этой трубы поток прореагировавшего в ней газа поступает в наружную реакционную камеру и равномерно распределяется по слою 9 катализатора. В слое катализатора при охлаждении газа происходит риформинг остаточных горючих газов.

На фиг.3 схематично показан предлагаемый в изобретении адиабатический трубчатый реактор, выполненный по одному из вариантов. В верхней части этого трубчатого реактора 1 расположена горелка 2, состоящая из внутренней трубы 3 и наружной трубы 4. По внутренней трубе 3 может подаваться кислородсодержащий газ, а по наружной трубе 4 - топливо, например природный газ. В другом варианте по внутренней трубе 3 может также подаваться топливо, а по наружной трубе 4 - кислородсодержащий газ. К соплу горелки 2 примыкает диффузор 5, который переходит в цилиндрическую часть 6. Цилиндрическая часть 6 образует собственно реакционное пространство, т.е. камеру 7 сгорания, в которой исходно поступившие в реактор газы, соответственно газообразные продукты движутся направленным потоком, аналогичным течению в трубе. Камера 7 сгорания теплоизолирована слоем теплоизоляции 8, например, из пористого или волокнистого жаростойкого материала, такого как вспененный оксид алюминия. При такой конструкции реактора удается поддерживать движение газов в камере 7 сгорания потоком, аналогичным течению в трубе, в адиабатических реакционных условиях и исключить формирование циркуляционного потока. Благодаря этому обеспечивается исключительно высокая производительность при конверсии газов.

1. Аппарат для конверсии газов при высоких температурах, превышающих 1000°С, и в ограниченном стенкой реакционном пространстве с входным отверстием для потоков конвертируемых газов и выходным отверстием для потоков конвертированных газов, причем реакционное пространство имеет способствующую формированию в нем направленного потока газа и препятствующую возникновению обширных циркуляционных потоков геометрическую форму с продольной протяженностью от входного отверстия до выходного отверстия, отличающийся тем, что его входное отверстие выполнено в виде сопла, образованного расположенными концентрично относительно друг друга внутренней и наружной трубами для подачи газов, причем к соплу примыкает диффузор, образующий входную зону аппарата, переходящую в цилиндрическую зону.

2. Аппарат по п.1, отличающийся тем, что его стенка со стороны ее внутренней поверхности, обращенной к реакционному пространству, снабжена теплоизоляционным слоем, например, с пористой пенистой и/или волокнистой структурой.

3. Аппарат по п.2, отличающийся тем, что угол наклона поверхности стенки входной зоны к направлению движения потоков газов в реакционном пространстве составляет менее 90°, предпочтительно от 0 до 45°, наиболее предпочтительно от 30 до 45°.

4. Аппарат по п.1, отличающийся тем, что к его цилиндрической зоне примыкает выходная зона, в которой диаметр реакционного пространства уменьшается в направлении потока.

5. Аппарат по п.4, отличающийся тем, что в цилиндрической и/или выходной зоне реакционного пространства находится катализатор.

6. Аппарат по п.1, отличающийся тем, что отношение диаметра реакционного пространства к его длине составляет от 2/3 до 1/30, предпочтительно от 1/2 до 1/20, наиболее предпочтительно от 4/10 до 1/10.

7. Аппарат по п.1, отличающийся тем, что отношение площади поперечного сечения входного отверстия к площади поперечного сечения реакционного пространства в его наиболее широкой части составляет от 1/2 до 1/20, предпочтительно от 1/3 до 1/15, наиболее предпочтительно от 1/4 до 1/10.

8. Аппарат по п.2, отличающийся тем, что теплоизоляционный слой с пористой пенистой и/или волокнистой структурой рассчитан на теплопроводность от 0,14 до 0,5 Вт/мК при температурах до 1600°С.

9. Аппарат по п.2, отличающийся тем, что теплоизоляционный слой обладает выносливостью при температурах свыше 1600°С.

10. Аппарат по п.2, отличающийся тем, что теплоизоляционный слой выполнен из жаростойких материалов, прежде всего из Аl2O3, и/или SiO2, и/или ZrO2, и/или вольфрама.

11. Аппарат по п.2, отличающийся тем, что пенистая и/или волокнистая структура имеет низкую плотность, составляющую от 0,1 до 1 кг/м3, предпочтительно от 0,15 до 0,7 кг/м3, наиболее предпочтительно от 0,19 до 0,5 кг/м3.

12. Аппарат по п.2, отличающийся тем, что пенистая и/или волокнистая структура является мягкой и гибкой, но формоустойчивой.

13. Аппарат по п.2, отличающийся тем, что поверхность теплоизоляционного слоя подвергнута обработке.

14. Аппарат по п.2, отличающийся тем, что теплоизоляционный слой состоит из, по меньшей мере, двух компонентов, различающихся между собой своей плотностью, и/или твердостью, и/или растяжимостью, и/или теплопроводностью.

15. Аппарат по п.14, отличающийся тем, что компоненты теплоизоляционного слоя уложены слоями один на другой.

16. Аппарат по п.1, отличающийся тем, что реакционное пространство рассчитано на работу при давлении от 1 до 100 бар, предпочтительно от 20 до 80 бар, наиболее предпочтительно от 25 до 60 бар.

17. Аппарат по п.1, отличающийся тем, что сопло рассчитано на скорость выхода из него потока газов от 5 до 200 м/с, предпочтительно от 10 до 150 м/с, наиболее предпочтительно от 20 до 100 м/с.

18. Аппарат по п.1, отличающийся тем, что сопло выполнено в виде сопла горелки, при этом внутренняя труба и наружная труба предназначены для подачи кислородсодержащего газа и топлива.

19. Аппарат по п.18, отличающийся тем, что сопло горелки выполнено в виде сопла турбулентной горелки с закруткой, по меньшей мере, одного из потоков газов.

20. Аппарат по п.18, отличающийся тем, что сопло горелки выполнено в виде сопла прямоточной горелки без закрутки потока газа.

21. Аппарат по п.1, отличающийся тем, что реакционное пространство рассчитано на эффективную скорость потока газа от 1 до 100 м/с, предпочтительно от 5 до 80 м/с, наиболее предпочтительно от 10 до 50 м/с.

22. Аппарат по п.1, отличающийся тем, что реакционное пространство образовано снабженной теплоизоляцией трубой, которая непосредственно примыкает к горелке и расположена в наружной реакционной камере.

23. Аппарат по любому из пп.1-22, отличающийся тем, что реакционное пространство рассчитано на проведение в нем процессов частичного окисления углеводородов до синтез-газа.

24. Аппарат по любому из пп.1-22, отличающийся тем, что он предназначен для конверсии H2S и SO2 на установках Клауса.

25. Аппарат по любому из пп.1-22, отличающийся тем, что он предназначен для получения водорода в устройствах для риформинга.

26. Аппарат по любому из пп.1-22, отличающийся тем, что он предназначен для получения водорода в автомобильных реформерах для снабжения водородом приводов на топливных элементах.

27. Аппарат по любому из пп.1-22, отличающийся тем, что он предназначен для получения С2Н4 при автотермическом расщеплении этана или окислительном дегидрировании углеводородов.