Устройство для удаления шлама из диэлектрической рабочей жидкости, образованного в процессе притирки поршневых колец

Иллюстрации

Показать всеИзобретение относится к устройствам очистки диэлектрических жидкостей от механических примесей и загрязнений. Технический результат - возможность удаления шлама из диэлектрической рабочей жидкости, образованного в процессе притирки поршневых колец. Устройство содержит электрический очиститель диэлектрических жидкостей, перед которым в канале протекания очищаемой жидкости установлен фильтр механической очистки, а перед ним - ферромагнитный очиститель, представляющий собой корпус, выполненный из прозрачного для электромагнитного поля материала, сверху закрываемый крышкой. С внешней стороны корпуса располагается обмотка, подключаемая к источнику постоянного электрического тока. Внутри корпуса располагаются пластины из ферромагнитного материала, например железа. В нижней части корпуса, внутри него, располагается сетка из нержавеющей стали с достаточно крупными ячейками. Выше сетки в боковой стенке корпуса вмонтирован штуцер для подвода очищаемой рабочей жидкости, а в крышке - штуцер для выхода этой жидкости. В днище корпуса располагается кран для периодического слива осадка из корпуса очистителя. 2 ил.

Реферат

Изобретение относится к устройствам очистки диэлектрических жидкостей, в частности керосина, от механических примесей.

Известен электрический очиститель диэлектрических жидкостей (ЭОДЖ), включающий корпус и осадительные электроды, выполненные в виде металлических пластин с прорезями, часть из которых образуют каналы для прохода жидкости, а другие снабжены перегородками из диэлектрического материала, причем электроды и перегородки формируют ячейки - накопители загрязнений. Осадительные электроды с целью предотвращения замыкания пластин электропроводными частицами покрыты слоем электроизоляции [1].

Недостатком известного ЭОДЖ является возможность выноса фильтрата из донной части корпуса на выход очистителя, т.к. в случае снятия электропитания с очистителя возможно опадание части фильтрата с осадительных электродов на внутреннюю стенку корпуса в донной его части. При последующем включении потоком жидкости фильтрат может быть вынесен из очистителя.

Наиболее близким к изобретению является ЭОДЖ, включающий корпус и осадительные электроды, выполненные в виде металлических пластин с прорезями, образующими каналы для прохода жидкости и снабженные перегородками из диэлектрического материала, причем электроды и перегородки формируют ячейки - накопители загрязнений. Осадительные электроды подключены к источнику постоянного высокого напряжения с чередованием знака потенциала, дополнительно электроды с одним из знаков потенциала электрически соединены с корпусом очистителя, а электроды противоположного знака потенциала расположены относительно внутренней стенки корпуса с зазором и образуют с ним дополнительные пары электродов-осадителей по периметру очистителя [2].

Недостатком данного очистителя является то, что он неспособен очищать до высокой степени чистоты очень загрязненные диэлектрические жидкости.

Поршневые кольца изготавливаются из чугуна и притираются на специальных притирах в среде керосина. Продукты притирки в виде мелких частиц попадают в этот керосин, который требуется после использования очищать от этих и других механических примесей и загрязнений с целью повторного его применения. Из опыта известно, что одноступенчатая конструкция очистителей желаемого результата не дает. Поэтому авторы изобретения предлагают конструкцию электроочистителя, способного очищать керосиновый (или любой диэлектрический) раствор после притирки в нем поршневых колец до требуемого уровня чистоты.

Сущность изобретения заключается в том, что конструкция электроочистителя сильно загрязненных растворов, в частности керосина, выполнена в виде трех составляющих: ферромагнитного очистителя, механического фильтра сетчатой конструкции и ЭОДЖ, являющейся прототипом. Ферромагнитный очиститель представляет собой корпус цилиндрической формы с намотанным по образующей поверхности с внешней стороны проводом и закрывающийся сверху крышкой. Материал корпуса выполнен из прозрачного для электромагнитных полей материала, например керамики.

Внутри корпуса параллельно друг другу на всю его длину установлены пластины из ферромагнитного материала, например из железа, никеля или кобальта [3]. Между пластинами имеется пространство для протекания очищаемой жидкости. Т. е. ферромагнитный очиститель представляет из себя соленоид. При протекании постоянного электрического тока по катушке (по проводам с внешней стороны корпуса) создается магнитное поле внутри соленоида [4]. Т. к. там располагаются пластины из ферромагнитного вещества, то под действием внешнего магнитного поля (от катушки) внутреннее магнитное поле внутри пластин будет в тысячи раз превосходить внешнее магнитное поле [4]. А т.к. продукты притирки поршневых колец являются мелкими частичками чугуна (сплава железа с углеродом и, следовательно, тоже ферромагнетиками), то под действием магнитного поля пластин они будут притягиваться к ним из омывающего их раствора, освобождая последний от этих частиц. В этом будет заключаться первая стадия очистки рабочего раствора, применяемого при притирке поршневых колец, от шлама.

С выхода ферромагнитного очистителя рабочая жидкость поступает на вход механического фильтра, сетка которого выполнена в виде саржевого плетения из нержавеющей стали (чтобы не было коррозии), например сетчатого плетения [5].

После механического фильтра, который обеспечивает среднюю степень очистки рабочей жидкости, очищаемый раствор поступает в ЭОДЖ, где осуществляется чистовая очистка до требуемого уровня чистоты.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемое устройство для удаления шлама из диэлектрической рабочей жидкости, образованного в процессе притирки поршневых колец, отличается тем, что включает в себя, кроме ЭОДЖ, ферромагнитный очиститель оригинальной конструкции и механический фильтр. Таким образом, заявляемое техническое решение соответствует критерию «новизна». Анализ известных технических решений (аналогов) в исследуемой области, т.е. в области очистки диэлектрических жидкостей, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом устройстве, и признать заявляемое решение соответствующим критерию «существенные отличия».

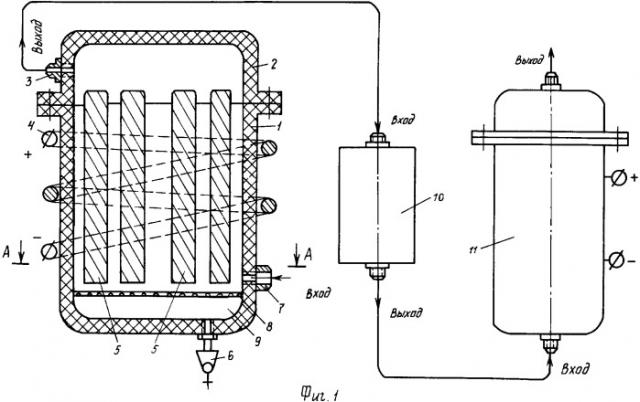

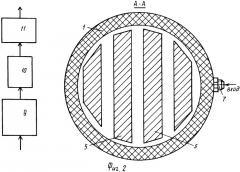

Сущность изобретения поясняется чертежом, где на фиг.1 приведена структурная схема устройства для удаления шлама из диэлектрической рабочей жидкости, образованного в процессе притирки поршневых колец. Предлагаемое устройство состоит из ферромагнитного очистителя 9, механического фильтра 10 и ЭОДЖ 11, причем ферромагнитный очиститель 9 выполнен в разрезе. Без разреза ферромагнитного очистителя структурная схема предлагаемого устройства приведена на фиг.2, где также представлен поперечный разрез ферромагнитного очистителя.

Ферромагнитный очиститель 9 состоит из корпуса 1 и крышки 2, выполненных из прозрачного для электромагнитных волн материала, например керамики. Корпус 1 в поперечном сечении имеет круглую форму (см. сечение «А-А» на фиг.2), хотя может использоваться и любая другая форма. По образующей корпуса, с внешней стороны, намотана обмотка 4, подсоединяемая к источнику постоянного электрического тока («+» и «-»). Внутри корпуса 1 располагаются пластины 5 из ферромагнитного материала, например из железа. На фиг.2 показана форма их поперечного сечения, смысл которой заключается в том, чтобы ферромагнитный элемент занимал как можно больше площади поперечного сечения с условием не препятствовать протеканию очищаемой жидкости (зазоры между пластинами). В нижней части корпуса 1, внутри его, располагается сетка 8 из нержавеющей стали с достаточно крупными ячейками. В самой нижней части корпуса 1 ферромагнитного очистителя установлен кран 6, имеющий ручной или другой вид привода.

В корпусе 1 внизу расположен штуцер 7 для подвода очищаемой рабочей жидкости, а в крышке 2 имеется штуцер 3 - для выхода очищаемой жидкости.

Фильтр 10 механической очистки является второй ступенью очистки рабочей жидкости и выполнен по стандартной схеме образования фильтров из нержавеющей стали по методу сетчатого плетения, например с дисковыми сетчатыми фильтроэлементами [5]. Этот фильтр обеспечивает среднюю степень чистоты рабочей жидкости и подготавливает эту жидкость для окончательной очистки в ЭОДЖ 11.

После фильтра механической очистки в предлагаемом устройстве установлен электрический очиститель диэлектрических жидкостей 11 (его устройство см. в [1, 2].

Описание работы устройства

Очищаемая рабочая жидкость, после ее использования в процессе притирки поршневых колец, поступает на вход ферромагнитного очистителя 9 через штуцер 7. Клеммы 4 уже подключены к источнику постоянного тока, и по обмотке очистителя (соленоида) течет ток.

Так как корпус 1 ферромагнитного очистителя прозрачен для электромагнитного поля, создаваемого электрическим током, текущим по обмотке, то внутри обмотки (соленоида) создается магнитное поле. А внутренняя часть обмотки является внутренней полостью корпуса 1 ферромагнитного очистителя, внутри которого располагаются пластины 5 из ферромагнитного материала, например железа. Под действием внешнего поля от обмотки создается внутреннее магнитное поле внутри пластин 5, превосходящее внешнее поле в тысячи раз.

Рабочая жидкость, поступив внутрь корпуса 1 ферромагнитного очистителя, протекает между пластинами 5 к выходу из очистителя, т.е. к штуцеру 3. Так как пластины 5 имеют свое сильное магнитное поле, то они притягивают чугунные механические частицы из раствора, являющиеся ферромагнитным материалом, очищая таким образом рабочую жидкость. Основным загрязнителем рабочей жидкости являются мелкие частички, образующиеся при притирке чугунных поршневых колец на специальных притирах. В качестве рабочей жидкости наиболее часто используется керосин. Таким образом, протекая через ферромагнитный очиститель, основная масса загрязнений рабочей жидкости в виде чугунных мелких частиц оседает на пластинах и удерживается на них до тех пор, пока по обмотке течет ток.

После окончания очистки прекращается подача напряжения на клеммы 4, и ток по обмотке не течет. Исчезает внешнее электромагнитное поле и, следовательно, магнитное поле внутри корпуса 1 ферромагнитного очистителя, и, как следствие, исчезает намагниченность пластин 5. Чугунные частички, притянутые к поверхностям пластины 5 магнитным полем, отделяются от этих поверхностей и, под действием силы тяжести, опускаются вниз, попадая на сетку 8. Ячейки этой сетки больше, чем размеры частиц. Однако, т.к. чугунные частицы тяжелые, то они быстро будут опускаться на дно корпуса очистителя 9, и, если не было бы сетки, то взбаламучивали (перемешивали) осадок на дне, состоящий из воды и других загрязнений, с более чистым керосином внутри корпуса, оставшимся после выключения тока.

А требуется осадок из всех видов загрязнений, в том числе и воды, убрать из корпуса ферромагнитного очистителя.

Поэтому сетка 8 притормаживает опускание частиц на дно, чем уменьшает перемешивание осадка и более чистого керосина, тем самым делает осадок более конденсированным в отношении загрязнений. Кроме того, в процессе очищения рабочей жидкости последняя поступает через штуцер 7 внутрь корпуса и скользит по поверхности сетки при своем течении внутри корпуса 1, не завихряясь ко дну корпуса и не перемешивая осадок с поступающей жидкостью.

Осадок из загрязнений всех видов, оседаемый на дно корпуса ферромагнитного очистителя, периодически сливается через кран 6.

Рабочая жидкость, протекая между пластинами 5 и очищаясь, вытекает из ферромагнитного очистителя через штуцер 3 и поступает на вход фильтра 10 механической очистки. Этот фильтр серийного производства выполнен из нержавеющей стали по методу сетчатого плетения, например с дисковыми фильтроэлементами (или какого-либо другого типа). В фильтре 10 рабочая жидкость очищается дополнительно от различных механических примесей.

Этот фильтр очищает рабочую жидкость до средней степени чистоты.

Далее из фильтра 10 рабочая жидкость поступает в электрический очиститель диэлектрических жидкостей (ЭОДЖ) 11, где, протекая между электродами, находящимися под высоким напряжением, очищается окончательно до требуемой степени чистоты. Количество электродов в ЭОДЖ определяет степень очистки: чем больше электродов, тем выше степень очистки. Более подробно описание работы ЭОДЖ представлено в [1, 2].

Таким образом, в предлагаемом устройстве удаление шлама из диэлектрической рабочей жидкости, образованного в процессе притирки поршневых колец, осуществляется в три стадии: первоначально сильно загрязненная рабочая жидкость очищается в ферромагнитном очистителе, где улавливается основная масса чугунных механических частиц; на второй стадии механический фильтр задерживает любые загрязняющие рабочую жидкость частицы, обеспечивая среднюю степень чистоты; окончательная очистка рабочей жидкости до требуемой степени чистоты осуществляется на третьей стадии в ЭОДЖ.

Включается в работу данное устройство следующим образом. После того, как через кран 6 удалится осадок, и требуется осуществлять очистку рабочей жидкости, то перед ее подачей в устройство необходимо подключить к источнику электрического питания ферромагнитный очиститель 9 и ЭОДЖ 11 (какой из них включается первым - значения не имеет) и только после этого осуществлять подачу рабочей жидкости к штуцеру 7.

Источники информации

1. Свидетельство СССР №1695987 «Электрический очиститель диэлектрических жидкостей». Приоритет изобретения от 22 мая 1989 г.

2. Патент на изобретение РФ №2145524 «Электрический очиститель диэлектрических жидкостей». Приоритет от 10.01.1996.

3. Яворский Б.М., Селезнев Ю.А. Справочное руководство по физике для поступающих в ВУЗы и для самообразования. - М.: Наука. 1989. - с.278, 258.

4. Кибец И.Н., Кибец В.И. Физика. Справочник. - Харьков: Фолио; Ростов/Д.: Феникс, 1997, с.216, 217, 2147.

5. Основы конструкции самолетов / Под ред. Туркина К.Д. - М.: Воениздат, 1974, с.356.

Устройство для удаления шлама из диэлектрической рабочей жидкости, образованного в процессе притирки поршневых колец, включающее электрический очиститель диэлектрических жидкостей, состоящий из корпуса и осадительных электродов, снабженных перегородками из диэлектрического материала, причем электроды с перегородками формируют ячейки-накопители загрязнений, а осадительные электроды подключены к источнику высокого напряжения с чередованием знака потенциала, отличающееся тем, что перед входом в электрический очиститель диэлектрических жидкостей в канале протекания очищаемой рабочей жидкости установлен фильтр механической очистки, фильтроэлемент которого изготовлен из нержавеющей стали методом сетчатого плетения и обеспечивающий среднюю степень чистоты рабочей жидкости, а также на входе устройства - ферромагнитный очиститель, представляющий собой корпус, выполненный из прозрачного для электромагнитного поля материала, например керамики, круглой формы в поперечном сечении, имеющий с внешней стороны обмотку, подключаемую к постоянному источнику электрического тока, что образует соленоид, а внутри расположены пластины из ферромагнитного материала, например железа, имеющие между собой пространство для протекания по нему очищаемой рабочей жидкости от входного штуцера до выходного, расположенных соответственно в боковой стенке корпуса на небольшом расстоянии от днища, и в крышке корпуса, закрывающей его сверху, внутри же корпуса, ниже входного штуцера, по всему поперечному сечению располагается сетка с крупными ячейками для пропускания через нее загрязнений любого размера и вида в нижнюю часть корпуса, а в днище корпуса располагается кран для периодического слива этих загрязнений.