Способ очистки трубопровода и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть применено для очистки трубопровода. В способе, включающем перемещение по трубопроводу трубоочистного механизма с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы давлением упругих лепестков манжеты, формирование струй по всей поверхности манжеты и удаление отложений пульсирующим потоком жидкости, в потоке жидкости формируют зону образования зародышей кавитации, при этом струи формируют с разными скоростями и их формируют стенкой трубопровода и верхними упругими лепестками, с очищенного участка трубопровода удаляют частицы отложений, которые потоком жидкости вносят в сформированные струи, а во время перемещения устройства по трубопроводу лепестки контактируют со стенкой очищаемого трубопровода отогнутыми концами и образуют с ней сегментные щели. Устройство для осуществления способа содержит установленные в шахматном порядке на соединенных между собой ступицах упругие и эластичные лепестки, в которых концы лепестков отогнуты относительно продольной оси устройства и образуют при контакте со стенкой очищаемого трубопровода сегментные щели. Закрепленные на ступицах концы лепестков выполнены в виде трапеции, при этом на нижних лепестках на сторонах трапеции выполнены полуотверстия, на верхних - отверстия. Изобретение обеспечивает очистку отложений, твердость которых превышает 2 единицы по шкале Мооса. 2 н.п. ф-лы, 8 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано для очистки внутренней поверхности трубопроводов от отложений. Известен способ отчистки трубопроводов от отложений, заключающийся в том, что по трубопроводу напором жидкости перемещают трубоочистное устройство, при этом жидкость пропускают через очистное устройство в виде струй, которыми удаляют отложения с внутренней поверхности трубы, например, международная заявка WO 86/02293, В08В 9/04, С23F 11/00 от 24.04.1986 г.

Недостатком этого способа является то, что он неэффективно очищает трубопроводы золоудаления. Наиболее близким прототипом является способ отчистки, в котором потоком жидкости по трубопроводу перемещают трубоочистной механизм с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы, патент РФ RU 2184902 7 F16L 58/04 от 31.08.2000 г.

Известны устройства для осуществления этого способа, например А.С. СССР В8 9/04 995910, 1983, А.С. СССР В8 9/04 №1744844,1988, А.С. СССР В08В 9/04 №1688503, 1989.

Недостатком этих устройств является то, что они не очень эффективно очищают трубопроводы от очень твердых отложений, например трубопроводы золоудаления.

Ближайшим аналогом заявленного способа является способ очистки трубопровода, включающий перемещение по трубопроводу трубоочистительного механизма с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы, в котором отложения удаляют со стенки трубы давлением упругих лепестков манжеты на отложения, при этом струи формируют по всей поверхности манжеты и отложения удаляют пульсирующим потоком жидкости, причем в потоке жидкости формируют зону образования зародышей кавитации (см. а.с. СССР №1639800, (того же заявителя) 1991). Кроме того, в известном способе, как и в заявленном, струи жидкости имеют разные скорости истечения, поскольку, как следует из описания заявленного изобретения (см. с.10), «выполнение упругих лепестков в виде пластин… позволяет формировать струи с разными скоростями».

Известен способ очистки, согласно которому в поток жидкости подают импульсами сжатый газ (воздух), известно из патента РФ №2206415, 2003.

Образование зародышей кавитации между упругими лепестками путем ввода струй потока жидкости, газа (воздуха) и твердых частиц также известно из патента РФ №2206415.

Наиболее близким прототипом является устройство по патенту RU №2184902, 7 F16L 58/04 от 31.08.2000 г., аналогом ему является устройство для очистки трубопровода по вышеуказанному а.с. СССР №1639800, содержащее, как и заявленное, вал со ступицей, на которой в шахматном порядке установлены эластичные и упругие лепестки, выполненные с возможностью контактирования с внутренней поверхностью трубопровода.

Недостатками способа и устройства является то, что они не позволяют очищать трубопроводы от отложений, твердость которых превышает 2 единицы по шкале Мооса.

Причиной этого является то, что эти способ и устройство образуют незначительное количество «агрессивных пузырьков» кавитации, примерно один пузырек из 300000 кавитационных пузырьков.

Для того чтобы увеличить число «агрессивных пузырьков», необходимо выполнить следующее условие:

- в момент схлопывания пузырьков они должны находиться в порах или трещинах отложений.

Это устройство также эффективнее и устройства №1639800, потому что оно может очищать трубопроводы, твердость отложений которых превышает более 3 единиц по шкале Мооса.

Несмотря на то, что все эти применяемые прототипы и аналоги известны, но они не могут очистить трубопровод от отложений, твердость которых превышает более 2 единиц по шкале Мооса.

Во всех известных устройствах, осуществляющих этот способ, в том числе и в устройстве по а.с. №1639800, лепестки изогнуты по радиусу.

Это выполнено для того, чтобы лепестки в виде клина входили в отверстие, свободное от отложений.

По этой причине щель между лепестками и отложениями всегда минимальная. Этим достигается наибольшая скорость истечения воды через очистное устройство. Поэтому отложения в основном удаляются за счет гидродинамического воздействия струй воды на отложения, а также за счет механического давления лепестков на отложения.

При твердости отложений, не превышающей 2 единицы по шкале Мооса, эти устройства отлично очищают трубопроводы от отложений.

При большей твердости отложений, они уже не могут разрушиться действующими силами на отложения.

Так как устройство запрессовывается в отложения, и вода прекращает протекать через щели, образованные лепестками.

В этом случае отложения расперты лепестками и прижаты к стенке трубы.

В этом случае лепестки лишены возможности колебания их относительно отложений и ступиц.

Вторым существенным недостатком известных устройств, в том числе и устройства по а.с. №1639800, является то, что свободный конец лепестка выполнен сужающим или радиусным.

Это сделано для того, чтобы уменьшить свободное сечение щели, а следовательно, увеличить скорость струи воды, вытекающей из щели.

Повышенная скорость струи повышает разрушающее струи на отложения.

Но малое сечение щелей не позволяет регулировать расход воды, протекающей через устройство, в широком диапазоне, что уменьшает величину усилия импульсов воды и газа, действующих на отложения.

Техническим результатом изобретения является очистка трубопроводов, твердость которых превышает 2 единицы по шкале Мооса.

Указанный результат достигается тем, что в способе очистки трубопровода, включающем перемещение по трубопроводу трубочистного механизма с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы, в котором отложения удаляют со стенки трубы давлением упругих лепестков манжеты на отложения, причем струи формируют по всей поверхности манжеты с разными скоростями и струи формируют стенкой трубопровода и верхними упругими лепестками, отложения удаляют пульсирующим потоком жидкости, и в котором в потоке жидкости формируют зону образования зародышей кавитации, а с очищенного участка трубопровода удаляют частицы отложений, внесенные потоком жидкости в сформированные струи, во время перемещения устройства по трубопроводу лепестки контактируют со стенкой очищаемого трубопровода отогнутыми концами и образуют с ней сегментные щели.

Указанный результат достигается и тем, что в устройстве для очистки трубопровода, выполненном из ступиц, соединенных между собой, и установленных на них в шахматном порядке упругих и эластичных лепестков, концы лепестков отогнуты от продольной оси устройства и образуют при контакте со стенкой очищаемого трубопровода сегментные щели и закреплены на ступицах концами, выполненными в виде трапеции, причем на нижних лепестках на сторонах трапеции выполнены полуотверстия, а на верхних лепестках выполнены отверстия.

Перемещение по трубопроводу трубочистного механизма с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы, в котором отложения удаляют со стенки трубы давлением упругих лепестков манжеты и отложения, при этом струи формируют по всей поверхности манжеты и отложения удаляют пульсирующим потоком жидкости, причем в потоке жидкости формируют зону образования зародышей кавитации, при этом струи формируют с разными скоростями и струи формируют стенкой трубопровода и верхними упругими лепестками, при этом с очищенного участка трубопровода удаляют частицы отложений, которые потоком жидкости вносят в сформированные струи, при этом во время перемещения устройства по трубопроводу лепестки контактируют со стенкой очищаемого трубопровода отогнутыми участками лепестков позволяет повысить скорость очистки трубопровода.

Устройство выполняется из ступиц, соединенных между собой, при этом на ступицах в шахматном порядке установлены упругие и эластичные лепестки. При этом упругие лепестки образуют на периферии щели сегментного и прямоугольного сечения, сегментные щели образованы стенкой трубопровода и верхними упругими лепестками, а прямоугольные щели образованы стенкой трубопровода и верхними и нижними упругими лепестками, причем концы лепестков, которыми они закреплены на ступицах, выполнены суженными (в виде трапеции), и на нижних лепестках выполнены на сторонах сужения полуотверстия, а на верхних лепестках выполнены отверстия, позволяющие увеличить количество «агрессивных пузырьков» кавитаций, за счет чего возрастает скорость очистки трубопровода.

Выполнение свободных концов лепестков отогнутыми к продольной оси устройства позволяет увеличить величину импульсов перемещения воды и газа по трубопроводу, что позволяет увеличить скорость очистки трубопровода.

На представленных чертежах изображено:

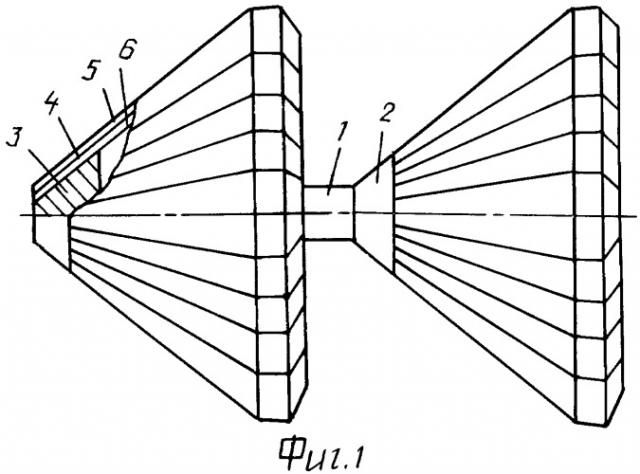

на фиг.1 - устройство для очистки;

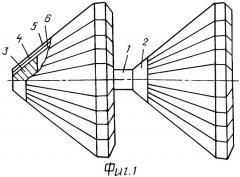

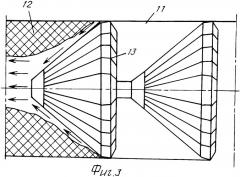

на фиг.2 - образование щелей упругими лепестками;

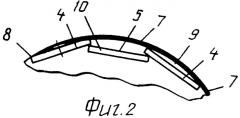

на фиг.3 - схема очистки;

на фиг.4 - упругий лепесток с отогнутым концом;

на фиг.5 - устройство для очистки с шаром и системой подачи газа;

на фиг.6 - выполнение конца верхней пластины;

на фиг.7 - выполнение конца нижней пластины;

на фиг.8 - многослойная пластина.

Устройство, изображенное на фиг.1, 2, выполнено из вала 1 со ступицами, 2, 3, на которых в шахматном порядке установлены упругие лепестки 4, 5 и эластичные лепестки 6.

Упругие лепестки 4, 5, выполнены в виде пластин, которые со стенкой 7 трубопровода контактирует ребрами 8 и образуют с ней сегментные щели 9.

Верхние лепестки 4 образуют с нижними лепестками 5 и стенкой 7 трубопровода щели 10. Сечение щелей 9 меньше, чем щелей 10.

Схема очистки, изображенная на фиг.3.

В трубопровод 11 с отложениями 12 установлено очистное устройство 13.

На фиг.4 изображен упругий лепесток 4, 5 с отогнутыми концами 14.

Устройство, изображенное на фиг.5, выполнено из трубоочистного механизма 15 и шара(16 шаров), установленных в трубопроводе 17, сообщенном с системой 18 подачи газа и насосом 19.

На фиг.6 изображен упругий верхний лепесток 4. Конец этого лепестка 4 выполнен треугольным или трапециидальным. На его продольной оси выполнено отверстие (отверстия) 20.

На упругом нижнем лепестке 5 (фиг.7) на сторонах треугольника или трапеции выполнены полуотверстия 21 (отверстие).

Лепестки 4, 5 могут быть выполнены многослойными (фиг.8), например из одинаковых пластин 22, толщиной 1 мм.

Устройство, изображенное на фиг.1, 2, 3, 4, 6, 7, 8, работает следующим образом.

Устройство устанавливают в трубопровод и подают воду. Напором воды устройство начинает перемещаться по трубопроводу. Часть воды в виде струй проходит через щели 9, 10 и размывает отложения гидродинамическим напором. Гидродинамическим напором смывается более мягкая часть отложений, твердость которых не превышает 2-х единиц по шкале Мооса.

Системой 18 в трубопровод 11 или 17 подают порции сжатого газа (воздуха).

Вода и воздух начинают ускоряться, разгоняя шары 16, которые периодически ударяют по очистному устройству 13 и стенке трубопровода 11.

Вода перемещается между трубопроводом 11 и концами 14 лепестков 4, 5.

Скорость потока воды и газа ускоряется. Так как давление в потоке воды и газа постоянно меняется, лепестки 4, 5 колеблются.

Разогнутый поток, пройдя по отогнутому концу 14, ударяет по отложениям 12. Давление воды и газа в зазоре, образованном отложениями 12 и лепестками 4, 5, повышается.

Лепестки 4, 5 за счет увеличения давления изгибаются в сторону противоположную ходу очистки.

Давление потока по обе стороны лепестков 4, 5 периодически изменяется. За счет этого лепестки 4, 5 колеблются.

Периодическое колебание лепестков 4, 5 образует следующий физический эффект.

Дело в том, что упругие лепестки контактируют со стенкой трубопровода только ребрами. Поэтому в десятки раз повышается удельное давление лепестков на отложения. Между верхним лепестком и стенкой трубопровода образуется щель в виде сегмента. Так как упругие лепестки вследствие пульсации потока жидкости колеблются, то эти колебания передаются отложениям и стенке трубопровода. Так как коэффициенты линейных расширений отложений и стенки трубопровода неодинаковые, частота колебаний отложений и стенки трубопровода также неодинаковые, при этом у них различные амплитуды колебаний. Бывают случаи, что отложения и стенка трубы колеблются в противофазах.

Все это приводит к образованию микрощелей в отложениях, между отложениями и стенкой трубопровода.

Эти щели все время увеличиваются и соединяются в более крупные щели. В дальнейшем щели заполняются газом и жидкостью. При пульсации потока происходит сжатие жидкости и газа в щелях. Во время уменьшения давления в потоке, в щелях появляются силы, которые отрывают отложения от стенки трубопровода.

В этом случае между лепестками 4, 5 и отложениями 12 всегда имеется зазор, изменяющий постоянно свое сечение. Через этот зазор постоянно протекает поток, уносящий разрушенные отложения из зоны разрушения.

В зоне разрушения отложений зазор между лепестками 4, 5 и отложениями постоянно изменяет сечение.

Так как на отложения подают вещество в жидкой фазе и в зоне разрушения отложений создают в веществе кавитационные пузырьки, при этом кавитационные пузырьки в веществе создают путем создания периодически изменяющегося давления, имеющего постоянную и переменную составляющие, причем указанные составляющие выбирают из следующих соотношений:

P1 = ОТ 0,3 до 0,7 (P2+P3);

P2+P3-P1 = от 1 до 10G;

где P1 - постоянная составляющая давления (МПа);

P2 - переменная составляющая давления (МПа);

P3 - давление насыщенных паров обрабатываемого вещества при температуре подачи его в зону обработки (МПа);

G - прочность на разрыв обрабатываемого вещества при температуре подачи его в зону обработки (МПа).

При соблюдении указанных условий одновременного воздействия переменного и статического давлений на вещество в жидкой фазе в жидкости образуются кавитационные пузырьки в тот момент, когда сумма двух величин: амплитуды переменного давления и давления насыщенных паров вещества при данной температуре превысит сумму двух величин: статического давления и прочности жидкости на разрыв при данной температуре. Момент этот по времени совпадает с моментом действия отрицательной полуволны переменного давления.

Во время действия на жидкость положительной полуволны переменного давления на кавитационные пузырьки действует сумма двух давлений амплитуды переменного давления и статического давления, которое стремится сжать пузырьки, т.е. захлопнуть их. В момент захлопывания пузырьков их стенки под действием разности давлений, действующих на кавитационные пузырьки, ускоряются, приобретают кинетическую энергию и сталкиваются в центре. Величина приобретенной кинетической энергии оказывается достаточной для разрыва связи между молекулами, а также между нуклонами, преодоления сил отталкивания ядер и осуществления взаимодействия между элементарными частицами, содержащимися в ядрах обрабатываемого вещества. В результате в локальной области вещества в момент исчезновения кавитационного пузырька (его захлопывания) происходит ядерная реакция с выделением большого количества энергии, которую направляют в виде ударной волны на отложения и разрушают их.

Воздействие ударными волнами в жидкости на кавитационные пузырьки позволяет повысить выделение энергии на порядок, следовательно, разрушающая сила, действующая на отложения, также повышается.

При необходимости изменения энерговыделения изменяют переменное давление и/или статическое давление путем изменения мощности порцию сжатого газа, и что импульсы потока создают путем увеличения или уменьшения подачи или отвода текучего продукта в трубопровод и из трубопровода.

Пульсирующий поток позволяет увеличивать скорость охлопывания кавитационных пузырьков. Это приводит к тому, что даже большие пузыри успевают схлопнуться в нужный полупериод. Кроме этого он способствует и образованию кавитационных пузырьков за счет увеличения статического давления и резкого его уменьшения.

Колебания упругих лепестков увеличивают скорость образования микрощелей в отложениях.

Формирование струй потока жидкости на внутренней поверхности трубы, вытекающие из щелей с разными скоростями способствует образованию вихревого движения струй. Также по этой причине в отложениях появляются силы сжатия и растяжения, способствующие образованию трещин в отложениях.

Расположение струй, имеющих большую и меньшую скорости истечения на поверхности отложений увеличивают силы, сжимающие и разрывающие отложения.

Разделение потока жидкости по длине трубопровода на три или четыре зоны, в которых диапазон давления потока разный, способствует созданию импульсного изменения давления потока, созданию местных гидроударов. Это также приводит к колебанию трубы и отложений с разными параметрами, что способствует более эффективному разрушению отложений, при этом поток жидкости насыщается большим количеством более мелких частиц отложений.

Контакт упругих лепестков с отложениями только ребрами увеличивает удельное давление на отложения в десятки раз, что приводит к эффективному разрушению отложений, при этом на стенке трубопровода образуются полосы с неполностью удаленными отложениями. В дальнейшем это приводит к измельчению этих отложений и смешиванию с потоком жидкости. После разрушения этих полос отложений образуются проходы для жидкости, через которые поток жидкости проникает в щели между стенкой трубы и отложениями.

Устройство, изображенное на фиг.5, работает следующим образом.

Системой 18 в поток воды, подаваемой насосом 19 в трубопровод, периодически подают сжатый воздух. Поток воды насыщается воздухом, его сплошность теряется. Поэтому при движении потока кавитация развивается быстрее. Воздух ускоряет скорость потока и усиливает импульс его. Движение шаров 16 за трубоочистным механизмом 15 увеличивают силу гидроудара и передают свою энергию, когда ударяют по трубочистному механизму 15. При перемещении шаров 16 по трубопроводу они ударяют друг о друга и о стенку трубопровода 17, которая начинает вибрировать. Вибрация трубы способствует развитию кавитации. Когда шары 16 ударяют по трубочистному механизму 15, то возникает удар. Этот удар служит для определения места нахождения трубоочистного механизма 15 в трубопроводе 17.

Пример.

Очищали трубопровод Ф530 мм, по которому транспортировали золу ТЭЦ.

Толщина отложений составляла 80 мм. Твердость отложений была равна 3 единицам по шкале Мооса. Длина трубопровода равна 13 км.

Способ осуществлялся устройством изображенным, на фиг.5.

В трубопровод установили трубоочистной механизм 15 диаметром 550 мм. Упругие лепестки 4, 5 были выполнены из стали 65Г. Их толщина была равна 3 мм. Ширина равна 45 мм, длина равна 250 мм. Диаметр ступицы равен 180 мм.

За трубочистным механизмом установили три металлических шара диаметром 490 мм.

В трубопровод 17 закачивали воду под давлением 0,9 МПа и периодически через каждые 5 минут подавали сжатый воздух под давлением 1,2 МПа в количестве 0,75 м3.

Конец трубопровода был открыт.Через 280 минут трубоочистной механизм 15 и шары 16 вышли из трубопровода.

Регулируя порции подачи воды и воздуха в трубопроводе системой подачи газа 18 и насосом 19, а также частоту их подачи, получают заданные значения статического и динамического давлений.

Это также способствует схлопыванию пузырьков на поверхности отложений или в их микрощелях.

Это приводит к тому, что большинство кавитационных пузырьков становятся «агрессивными».

Также это ведет к залповому схлопыванию пузырьков.

Такое техническое решение позволило очищать трубопроводы от отложений, твердость которых превышает две единицы по шкале Мооса.

Контрольные вырезки в трубопроводе показали, что трубопровод очищен хорошо.

Использование изобретения позволяет очищать трубопроводы с твердостью отложений до 5 единиц по шкале Мооса, например шламопроводы, трубопроводы золоудаления.

1. Способ очистки трубопровода, включающий перемещение по трубопроводу трубоочистного механизма с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы, в котором отложения удаляют со стенки трубы давлением упругих лепестков манжеты на отложения, при этом струи формируют по всей поверхности манжеты и отложения удаляют пульсирующим потоком жидкости, причем в потоке жидкости формируют зону образования зародышей кавитации, при этом струи формируют с разными скоростями и струи формируют стенкой трубопровода и верхними упругими лепестками, при этом с очищенного участка трубопровода удаляют частицы отложений, которые потоком жидкости вносят в сформированные струи, отличающийся тем, что во время перемещения устройства по трубопроводу лепестки контактируют со стенкой очищаемого трубопровода отогнутыми концами лепестков и образуют с ней сегментные щели.

2. Устройство для очистки трубопровода, содержащее выполненное из ступиц, соединенных между собой, и установленных на них в шахматном порядке упругих и эластичных лепестков, в которых концы лепестков отогнуты от продольной оси устройства и образуют при контакте со стенкой очищаемого трубопровода сегментные щели и закреплены на ступицах концами, выполненными в виде трапеции, на нижних лепестках на сторонах трапеции выполнены полуотверстия, а на верхних лепестках выполнены отверстия.