Устройство для изготовления длинномерных труб с винтовыми гофрами

Иллюстрации

Показать всеИзобретение может быть использовано в обработке металлов давлением при изготовлении труб с винтовыми гофрами. На станине устройства установлены головка с размещенными в ней вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующими роликами и узел рабочего перемещения прямолинейного участка трубы вдоль оси устройства, выполненный с возможностью вращения вокруг указанной оси. Узел рабочего перемещения прямолинейного участка трубы вдоль оси устройства выполнен в виде закрепленных на станине по разные стороны от головки двух платформ с приводами вращения вокруг оси устройства, на каждой из которых установлен узел крепления цилиндрического барабана с приводами его вращения вокруг своей оси, перемещения вдоль упомянутой оси и перемещения перпендикулярно оси устройства. Причем каждый цилиндрический барабан выполнен с возможностью закрепления на нем конца трубы и наматывания ее на барабан и сматывания с него. При этом оси барабана и устройства выполнены скрещивающимися и перпендикулярными между собой. Расширяются технологические возможности. 9 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения длинномерных труб с винтовыми гофрами. Кроме того, изобретение может быть использовано для получения труб из пластика.

Известно устройство для изготовления труб с винтовыми гофрами, включающее станину, установленные на ней головку с размещенными в ней вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующими роликами и узел рабочего перемещения трубы (Патент RU 2168384 С1, 7 В21D 15/04, 10.06.2001).

Недостатком известного способа являются ограниченные технологические возможности, выражающиеся в следующем:

1. Ограниченность длины изготавливаемых труб;

2. Низкое качество из-за невозможности приложения крутящих моментов к трубе для корректировки очагов деформации в процессе формообразования гофров.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для изготовления труб с винтовыми гофрами, содержащее станину, установленные на ней головку с размещенными в ней вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующими роликами и узел рабочего перемещения трубы вдоль оси устройства, выполненный с возможностью вращения вокруг указанной оси (Патент RU 2167731 С2, 7 В21D 15/04, 27.05.2001).

Недостатком известного способа являются ограниченные технологические возможности, выражающиеся в недостаточной длине изготавливаемых труб. Длина труб, изготавливаемых с помощью известного устройства, ограничена сортаментом (длиной) поставляемых промышленностью прямолинейных труб-заготовок.

Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей: увеличение длины изготавливаемых труб и уменьшение габаритных размеров устройства.

Для решения поставленной задачи устройство для изготовления длинномерных труб с винтовыми гофрами, содержащее станину, установленные на ней головку с размещенными в ней вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующими роликами и узел рабочего перемещения трубы вдоль оси устройства, выполненный с возможностью вращения вокруг указанной оси, снабжено двумя платформами с приводами их вращения вокруг оси устройства; платформы закреплены на станине по разные стороны от головки; на каждой из платформ установлен узел крепления цилиндрического барабана с приводами его вращения вокруг своей оси, перемещения вдоль упомянутой оси и перемещения перпендикулярно оси устройства, барабан выполнен с возможностью закрепления на нем конца трубы и наматывания ее на барабан и сматывания с него; ось барабана и ось устройства являются скрещивающимися и перпендикулярными между собой. Привод вращения платформы может быть выполнен с возможностью согласования ее скорости и скорости вращения деформируемого участка трубы. Привод вращения барабана может быть выполнен с возможностью регулирования скорости перемещения прямолинейного участка трубы вдоль оси устройства. Привод перемещения барабана вдоль его оси и привод перемещения барабана перпендикулярно оси устройства могут быть выполнены с возможностью согласованной работы для совмещения оси прямолинейного участка трубы с осью устройства. Приводы вращения платформ вокруг оси устройства могут быть выполнены с возможностью их одновременного вращения. Приводы вращения платформ вокруг оси устройства могут быть выполнены с возможностью их раздельного вращения. Приводы вращения платформ вокруг оси устройства могут быть выполнены с возможностью их вращения с одинаковой скоростью. Приводы вращения платформ вокруг оси устройства могут быть выполнены с возможностью их вращения с разными скоростями. Приводы вращения платформ вокруг оси устройства могут быть выполнены с возможностью их вращения в одну и ту же сторону. Приводы вращения планшайб вокруг оси устройства могут быть выполнены с возможностью их вращения в разные стороны.

Оснащение устройства двумя платформами с приводами их вращения вокруг оси устройства и закрепление платформ на станине по разные стороны от головки позволяет установить на каждой из них узел крепления цилиндрического барабана с приводами его вращения вокруг своей оси, перемещения вдоль упомянутой оси и перемещения перпендикулярно оси устройства. Каждый барабан выполнен с возможностью закрепления на нем конца трубы и наматывания ее на барабан и сматывания с него. Перечисленные признаки позволяют намотанную на барабаны трубу размещать на устройстве, создавая сравнительно короткий рабочий прямолинейный участок трубы для получения на нем винтовых гофров. Это позволяет уменьшить габариты устройства и обрабатывать трубу-заготовку, намотанную на барабан, длина которой может быть значительно длиннее прямолинейной трубы-заготовки, что снимает ограничения, накладываемые сортаментом (длиной) прямолинейных труб-заготовок. Выполнение оси барабана и оси устройства скрещивающимися и перпендикулярными между собой позволяет поддерживать совпадение осей прямолинейного участка трубы и устройства, что обеспечивает процесс получения гофров.

Выполнение привода вращения платформы с возможностью согласования ее скорости со скоростью вращения деформируемого участка трубы дает возможность обеспечить необходимые геометрические параметры получаемых гофров.

Выполнение привода вращения барабана с возможностью регулирования скорости перемещения прямолинейного участка трубы вдоль оси устройства позволяет создавать оптимальные условия в очаге деформирования.

Выполнение привода перемещения барабана вдоль его оси и привода перемещения барабана перпендикулярно оси устройства с возможностью согласованной работы для совмещения оси прямолинейного участка трубы с осью устройства дает возможность поддерживать совпадение осей прямолинейного участка трубы и устройства, что обеспечивает процесс получения гофров.

Выполнение приводов вращения платформ вокруг оси устройства с возможностью их одновременного или раздельного вращения позволяет гибко менять технологические режимы получения гофров.

Выполнение приводов вращения платформ вокруг оси устройства с возможностью их вращения с одинаковой скоростью или с разными скоростями позволяет гибко менять технологические режимы получения гофров.

Выполнение приводов вращения платформ вокруг оси устройства с возможностью их вращения в одну и ту же или в разные стороны позволяет гибко менять технологические режимы получения гофров.

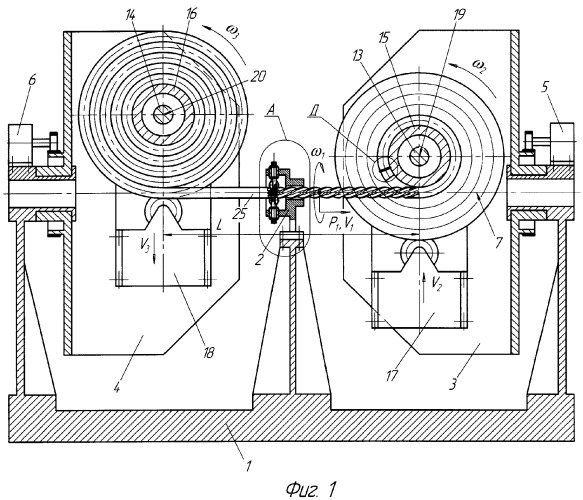

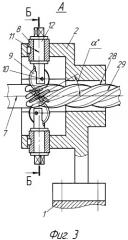

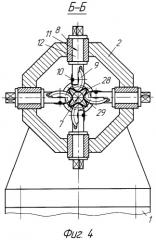

На фиг.1 схематично показан общий вид устройства в начале процесса; на фиг.2 схематично показан общий вид устройства в конце процесса; на фиг.3 показано место А на фиг.1; на фиг.4 показан разрез Б-Б на фиг.3; на фиг.5 показан разрез В-В на фиг.2, разрез повернут на 90°; на фиг.6 показан разрез Г-Г на фиг.5; на фиг.7 показано место Д на фиг.1; на фиг.8 показан разрез Е-Е на фиг.7.

Устройство включает в себя станину 1, на которой установлена головка 2, платформы 3,4 с приводами 5, 6 их вращения вокруг оси устройства 7. На фиг.1, 2 показан вариант зубчатого зацепления платформ 3, 4, с приводами 5, 6. В головке 2 размещены механизмы радиального перемещения 8 формообразующих роликов 9, которые установлены на осях 10. Механизмы радиального перемещения 8 могут быть выполнены в любом известном виде (втулка, вал, корпус и т.п. с одной степенью подвижности); например, на фиг.3, 4 показан вариант втулок 8, имеющих возможность поступательного перемещения вдоль осей 11, расположенных перпендикулярно к оси устройства 7. В головке 2 размещены механизмы радиального поворота 12 формообразующих роликов 9 вокруг осей 11. Механизмы радиального поворота 12 также могут быть выполнены в любом известном виде (втулка, вал, корпус и т.п.с одной степенью подвижности); например, на фиг.3 показан вариант расположенных во втулках 8 валов 12, имеющих возможность вращения вокруг осей 11. На валах 12 установлены оси 10 с роликами 9. Механизмы радиального перемещения 8 и радиального поворота 12 формообразующих роликов 9 снабжены приводами (на чертежах не показаны), в качестве которых могут быть использованы приводы любого известного типа. На платформах 3,4 установлены: 1) узлы 13, 14 крепления цилиндрических барабанов 15, 16 с приводами 17,18 их вращения вокруг своих осей 19, 20, 2) приводы 21, 22 (22 не показан) перемещения барабанов 15, 16 вдоль осей 19, 20; 3) привода 23, 24 (24 не показан) перемещения барабанов 15, 16 перпендикулярно оси устройства 7. Барабаны 15, 16 выполнены с возможностью закрепления на них конца трубы 25, например, с помощью хомута 26 и вставки 27. В качестве приводов 17, 18, 21…24 могут быть использованы любые известные типы приводов, например силовые цилиндры, электромеханические зубчатые, червячные, реечные, цепные и т.п.

Устройство работает в следующей последовательности.

Устройство приводят в исходное положение (фиг.1): ролики 9 посредством механизмов радиального перемещения 8 отводят от оси устройства 7 и посредством механизмов поворота 12 поворачивают на требуемый угол α относительно оси устройства 7; узел 13 крепления барабана 15 подводят к оси устройства 7, узел 14 крепления барабана 16 отводят от указанной оси; барабан 16 с намотанной на нем трубой-заготовкой 25 закрепляют на узле 16; трубу 25 вводят в рабочее пространство головки 2 между роликами 9 и закрепляют ее конец на барабане 15 посредством хомута 26 и вставки 27; барабан 15 закрепляют на узле 13. При этом между барабанами 15, 16 образуют прямолинейный участок трубы 25, ось которого совмещают с осью устройства 7. Длина L прямолинейного участка трубы 25 равна проекции межосевого расстояния между узлами 15, 16 на ось устройства 7. Включают привода 17, 18 на вращение барабанов 15, 16 со скоростями ω2 и ω3 соответственно. Труба 25 начинает наматываться на барабан 15, проходя прямолинейный участок со скоростью V1. При этом на прямолинейном участке трубы 25 создают осевое усилие Р1. Перемещают к оси устройства 7 ролики 9, которые формируют гофры 28 и впадины 29 на трубе 25. В процессе формообразования гофров 28 и впадин 29 деформируемый участок трубы 25 поворачивается вокруг оси устройства 7 со скоростью ω1, привод 5 включают на вращение платформы 3 вокруг оси устройства 7 с той же скоростью ω1 При наматывании первого слоя трубы 25 на барабан 15 посредством привода 21 перемещают барабан 15 вдоль оси 19 со скоростью V4, поддерживая совпадение прямолинейного участка трубы 25 с осью устройства 7. После того как первый слой трубы 25 будет намотан на барабан 15, привод 21 переключают на противоположное перемещение барабана 15 вдоль оси 19 и посредством привода 23 отводят барабан 15 от оси устройства 7 для поддержания совпадения прямолинейного участка трубы 25 с осью устройства 7. Аналогичные действия с приводами 21 и 23 производят после наматывания на барабан 15 каждого слоя трубы 25. Синхронно с наматыванием трубы 25 на барабан 15 происходит сматывание ее с барабана 16. При этом посредством приводов 22 и 24 (на чертежах не показаны, т.к. устройство и принцип работы их такие же, как у приводов 21 и 23, соответственно) поддерживается совпадение оси прямолинейного участка трубы 25 с осью устройства 7, но при этом барабан 16 перемещают к оси устройства 7. После заполнения барабана 15 трубой 25 с гофрами 28 привода 5, 6, 17, 18, 21...24 отключают, ролики 9 отводят от оси устройства 7 в исходное положение, барабаны 15, 16 снимают с устройства. Затем цикл повторяют. Формообразование гофров на трубе можно производить как в «холодную» так и в «горячую», подводя тепло в очаг деформации любым известным способом. Возможно получение гофров на трубах, поставляемых в рулонах, намотанных на бобины, катушки, барабаны и т.п., как металлических, так и пластмассовых.

Предложенное устройство позволяет увеличить длину изготавливаемых труб и уменьшить габариты устройства.

1. Устройство для изготовления длинномерных труб с винтовыми гофрами, содержащее станину, установленные на ней головку с размещенными в ней вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующими роликами и узел рабочего перемещения прямолинейного участка трубы вдоль оси устройства, выполненный с возможностью вращения вокруг указанной оси, отличающееся тем, что узел рабочего перемещения прямолинейного участка трубы вдоль оси устройства выполнен в виде закрепленных на станине по разные стороны от головки двух платформ с приводами вращения вокруг оси устройства, на каждой из которых установлен узел крепления цилиндрического барабана с приводами его вращения вокруг своей оси, перемещения вдоль упомянутой оси и перемещения перпендикулярно оси устройства, причем каждый цилиндрический барабан выполнен с возможностью закрепления на нем конца трубы и наматывания ее на барабан и сматывания с него, при этом оси барабана и устройства выполнены скрещивающимися и перпендикулярными между собой.

2. Устройство по п.1, отличающееся тем, что привод вращения платформы выполнен с возможностью согласования ее скорости и скорости вращения деформируемого участка трубы.

3. Устройство по п.1, отличающееся тем, что привод вращения барабана выполнен с возможностью регулирования скорости перемещения прямолинейного участка трубы вдоль оси устройства.

4. Устройство по п.1, отличающееся тем, что привод перемещения барабана вдоль его оси и привод перемещения барабана перпендикулярно оси устройства выполнены с возможностью согласованной работы для совмещения оси прямолинейного участка трубы с осью устройства.

5. Устройство по п.1, отличающееся тем, что приводы вращения платформ вокруг оси устройства выполнены с возможностью их одновременного вращения.

6. Устройство по п.1, отличающееся тем, что приводы вращения платформ вокруг оси устройства выполнены с возможностью их раздельного вращения.

7. Устройство по п.1, отличающееся тем, что приводы вращения платформ вокруг оси устройства выполнены с возможностью их вращения с одинаковой скоростью.

8. Устройство по п.1, отличающееся тем, что приводы вращения платформ вокруг оси устройства выполнены с возможностью их вращения с разными скоростями.

9. Устройство по п.1, отличающееся тем, что приводы вращения платформ вокруг оси устройства выполнены с возможностью их вращения в одну и ту же сторону.

10. Устройство по п.1, отличающееся тем, что приводы вращения платформ вокруг оси устройства выполнены с возможностью их вращения в разные стороны.