Устройство для уплотнения мешков, содержащих порошкообразные или гранулированные материалы

Иллюстрации

Показать всеУстройство содержит уплотнительную головку (52) и конвейерное средство (27) для подачи мешков (60) к уплотнительной головке. В уплотнительной головке имеются средства привода (51, 53, 54, 55), выполненные с возможностью продвижения уплотнительной головки, во время процесса уплотнения, на такой же скорости и в том же направлении, что и конвейерное средство, и одновременного продвижения уплотнительной головки в направлении, перпендикулярном направлению конвейерного средства, для уплотнения выступающего клапана мешка уплотнительной головкой при перемещении конвейерного средства. Обеспечивается возможность уплотнения мешков без замедления скорости работы линии. 17 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к устройству для закрывания мешков, содержащих порошкообразные или гранулированные материалы, в соответствии с вводной частью основного пункта формулы изобретения.

В частности, оно относится к устройству для уплотнения (герметизации) обычных бумажных мешков, содержащих порошкообразные или гранулированные материалы, используемые в различных областях и для очень широкого применения в строительных работах.

Предшествующий уровень техники

В одном углу этих мешков имеется, для доступа к внутренней части мешка, проход, который, когда мешок заполнен, обеспечивает возможность плотно закрывать, но не уплотнять содержащийся материал.

В частности, известны мешки, имеющие выступающий клапан, образованный в виде продолжения упомянутого прохода и способный закрываться, чтобы достигать полного уплотнения мешка.

Клапан выполняют из бумаги, покрытой внутри пластмассовым материалом, используемым для уплотнения мешка.

Известный способ использует подходящую машину для наполнения мешков. Один вариант осуществления этой машины имеет центральный вращающийся участок, от которого питаются радиально ответвляющиеся каналы, другие машины содержат ряд стационарных каналов. Клапаны мешков, подлежащих наполнению, вытягивают над подающими каналами через проход, созданный клапаном. Таким образом, каждый подающий канал насыпает свое содержимое в мешок.

После завершения действия наполнения, клапан уплотняют с помощью подходящего устройства. Это уплотнение можно достигать посредством различных известных устройств, действующих с помощью ультразвука, накатки, термического нагревания и т.д. Уплотнение можно выполнять, либо когда мешок находится все еще на наполняющем канале, либо позади по ходу наполняющей машины, во время цикла обработки и транспортирования мешков.

В общем, если действие уплотнения выполняют на пакетонаполнителе, это значительно уменьшает производственную мощность машины. Это является значительным недостатком и сильно влияет на продолжительность обработки и производительность производственного цикла.

Поэтому цель настоящего изобретения состоит в том, чтобы обеспечить устройство для закрывания мешков, содержащих порошкообразные или гранулированные материалы на линии транспортирования мешков, которое представляет усовершенствование известной техники в том смысле, что оно обеспечивает возможность уплотнения без замедления скорости работы линии, а следовательно, увеличивая производственную мощность до максимальных уровней, достигаемых с помощью доступных технологий упаковывания в мешки.

Раскрытие сущности изобретения

Эта и дополнительные цели достигнуты с помощью устройства для закрывания мешков, содержащих порошкообразные или гранулированные материалы, в соответствии с техническими идеями прилагаемой формулы изобретения.

Предложенное здесь решение не блокирует поток заполнения и транспортирования мешков, поэтому увеличивает количество обрабатываемых мешков.

Такая машина обеспечивает быстрое действие уплотнения, подлежащее добавлению к уже имеющимся линиям, но избегая инвестиций, вкладываемых в приобретение полностью новой наполнительной машины с объединенным уплотнением.

Краткое описание чертежей

Дополнительные характеристики и преимущества изобретения станут очевидными из следующего описания предпочтительного, но не исключительного варианта осуществления устройства для закрывания мешков, либо содержащих порошкообразные, либо гранулированные материалы, иллюстрируемые посредством неограничивающего примера на прилагаемых чертежах, на которых:

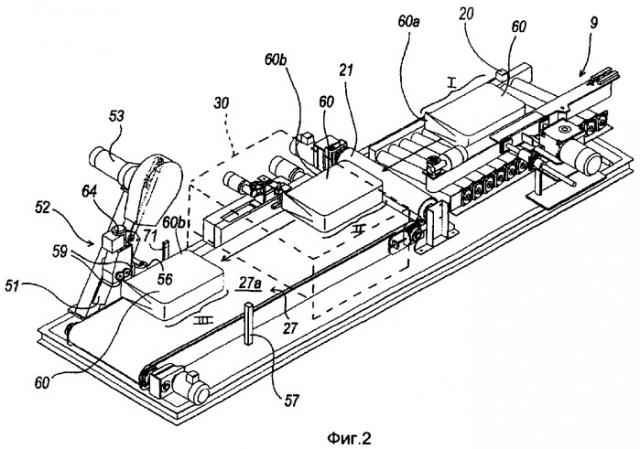

фиг.1 - вид в перспективе устройства согласно изобретению в его нерабочем состоянии;

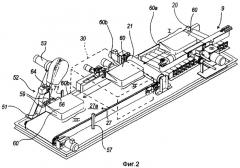

фиг.2 - вид в перспективе устройства фиг.1 при обработке

мешков;

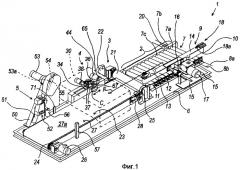

фиг.3 - вид сбоку уплотнительного блока устройства фиг.1;

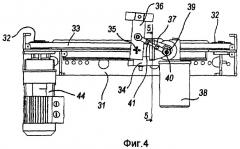

фиг.4 - вид в плане блока очистки клапана устройства фиг.1;

и фиг.5 - вид в разрезе, взятом по линии 5-5 на фиг.4.

Лучший способ выполнения изобретения

Обращаясь к упомянутым чертежам, отметим, что они показывают устройство для закрывания мешков, содержащих порошкообразный или гранулированный материал, обозначенное в целом ссылочной позицией 1. Оно содержит блок 2 выравнивания мешков, шаговый блок 3, блок 4 очистки клапана и уплотнительный (герметизирующий) блок 5. Эти блоки прикреплены обычным способом к раме, опирающейся на основание, и выровнены последовательно.

Блок 2 выравнивания содержит роликовый конвейер 7. Этот роликовый конвейер 7 состоит из множества роликов 7а, 7b и т.д., имеющих параллельные оси 8а, 8b, наклоненные приблизительно на 10° к общему направлению продвижения, обозначенному стрелкой F на фиг.1. Все ролики вращаются синхронно с помощью одного электрического двигателя (не показан). Предпочтительно ролики 7а, 7b и т.д. имеют стальную внешнюю поверхность.

Роликовый конвейер 7 ограничен на одной стороне (на чертежах с левой стороны, относительно направления продвижения мешка) по всей своей длине подпорной стенкой 9, расположенной в плоскости, перпендикулярной плоскости роликов 7, и параллельной направлению F продвижения. Подпорная стенка 9 состоит из ремня 12, способного скользить в упомянутой плоскости, натянутого между первым роликом 11 и вторым роликом 10. Ролик 11 соединен с двигателем 13, который приводит его в действие, а следовательно, также приводит в действие ремень 12. Ролик 10 имеет известное средство 18 для регулирования своего положения, чтобы регулировать натяжение ремня 12. Практически ролик 10 можно перемещать от ролика 11 или к нему, чтобы регулировать натяжение ремня 12 регулировочным винтом 18а. Ролики 10, 11 прикреплены и поддерживаются подвижной конструкцией 14, соединенной с направляющими 15, обеспечивая возможность последним горизонтально скользить над роликовым конвейером 7. Положение подвижной конструкции 14 (и следовательно, подпорной стенки 9) регулируют известным способом с помощью двигателя 17, взаимодействующего со стойкой 16, соединенной с конструкцией 14.

И приводной электродвигатель для роликового конвейера 7, и приводной электродвигатель 13 для ремня имеют средство регулирования скорости.

Блок выравнивания также содержит фотоэлемент 20, который контролирует плотность заполнения блока, чтобы проверять, имеются ли не полностью заполненные мешки.

Расположенный ниже по потоку блока 2 выравнивания шаговый блок 3 содержит обрезиненный плакированный ролик 21, вращаемый с помощью соответствующего редукторного электродвигателя 22, соединенного с частотным вариатором, чтобы регулировать скорость вращения ролика 21. Этот ролик по существу выровнен с плоскостью, определенной роликовым конвейером 7.

Использование этого ролика 21 будет разъяснено ниже.

Конвейерная лента 23 обычного типа расположена ниже по потоку шагового блока 3 и выровнена с роликом 21. Она содержит пару роликов 24, 25, между которыми протянута горизонтально расположенная лента 27. Ролик 25 способен перемещаться так, чтобы обычным образом регулировать натяжение ленты 27 посредством винта 28, причем ролик 24 вращается с помощью редукторного электродвигателя 26.

Блок очистки 4 клапанов, полностью окруженный корпусом 30, показанным пунктирными линиями, расположен сбоку ленточного конвейера на противоположной стороне относительно подпорной стенки 9 (и следовательно, на левой стороне в настоящем примере). Корпус окружает весь блок 4 очистки клапана и часть конвейерной ленты. Внутри корпуса 30 обычным всасывающим средством создана вакуумная область.

Блок 4 очистки клапана виден на фиг.4 и содержит основание 31, опирающееся на раму 6, к которой прикреплена пара зубчатых шкивов 32, один из которых работает в режиме холостого хода, тогда как другой соединен с редукторным электродвигателем 44. Через два зубчатых шкива проходит зубчатая лента 33, имеющая части, жестко прикрепленные к способной скользить конструкции 34. Профилированные колеса 42 выступают от этого последнего, зацепляясь с направляющей 43, жестко скрепленной с основанием 31. Способная скользить конструкция 34 также имеет качающийся рычаг 36, поворачивающийся в точке 35 на своем горизонтальном участке 34а. Конструкция 34 также поддерживает редукторный электродвигатель 38 с помощью пары кронштейнов 37. Выходной вал 39 от редукторного электродвигателя соединен с кулачком 40, подвешенным к соединительному штоку 41, который также соединен с качающимся рычагом 36. Качающийся рычаг 36 поддерживает ряд регулируемых по высоте насадок 67, питаемых сжатым воздухом известным способом.

Расположенный выше по потоку блок 4 очистки клапана является механическим датчиком 65, который приводит блок 4 в действие, когда мешок прибывает.

Уплотнительный блок 5 обеспечен позади по ходу от блока 4 очистки клапана. Уплотнительный блок 5 содержит прикрепленный к раме 6 опорный элемент 50, на котором имеется направляющая 51, наклоненная под углом 60° (угол α) к опорной поверхности 27а конвейерной ленты 27, и на котором скользит уплотнительное оборудование, например, уплотнительная головка 52 посредством зубчатых колес.

Опора 50 поддерживает редукторный электродвигатель 53, имеющий выходной вал 53а, соединенный с кривошипом 54, подвешенным к соединительному штоку 55. Соединительный шток 55 также подвешен к уплотнительной головке 52, конкретно к пластине 100, имеющей четыре профилированных колеса 101, взаимодействующих с направляющей 51, чтобы направлять пластину 100. Пластина 100 жестко прикреплена к уплотнительной головке 52 с помощью ребер 103 жесткости.

Уплотнительная головка 52 является оборудованием типа, содержащего два зацепляющихся зубчатых колеса 59, одно из которых является ведущим колесом, приводимым редукторным электродвигателем 64, а другое является ведомым колесом. Два зубчатых колеса 59 приводят во взаимный контакт верхнюю сторону и нижнюю сторону клапана, который плакирован пластмассовым слоем с низкой температурой плавления (например, полиэтиленом и т.д.), нанесенным на внутреннюю часть клапана 60а. Таким образом, клапан 60а становится уплотненным.

Расположенный выше по потоку уплотнительной процедуры направляющий ролик 56 способен перемещаться в горизонтальной плоскости и установлен на средстве (не показано, но является обычным), обеспечивающем ему возможность принимать первое положение, удаленное от конвейерной ленты 27, и второе положение, в котором направляющий ролик 56 накладывается на ленту 27. Перемещением направляющего ролика 56 управляют на основании информации, принимаемой механическим датчиком 71.

Фиг.2 показывает устройство фиг.1 при обработке мешка 60, предварительно заполненного порошкообразным материалом известным способом.

Мешок 60 показан на его различных стадиях обработки, то есть стадии I подачи, стадии II очистки клапана и уплотнительной стадии III.

Мешок 60, который имеет на правой стороне выступающий клапан 60а, через который он был предварительно заполнен с помощью линии наполнения, не показанной, расположен на роликовом конвейере 7 так, что клапан 60а находится напротив подпорной стенки 9.

Наклон роликов 7а, 7b подталкивает мешок 60 к ремню 12 подпорной стенки 9. По существу, конкретный наклон ролика означает, что все мешки, достигающие роликового конвейера, становятся выровненными с контрольной поверхностью, задаваемой подпорной стенкой 9.

Скорость движения ремня 12 и периферийная скорость роликов 7а, 7b должны быть подобными, но не обязательно равными. Если скорость ремня 12 немного больше, мешок 60 стремится поворачиваться по часовой стрелке (со ссылкой на фиг.2), тогда как, если меньше, он поворачивается против часовой стрелки.

Электромеханическая система обеспечивает возможность точного изменения положения подпорной стенки 9, а следовательно, приспосабливания контрольной поверхности к мешкам различной ширины так, чтобы клапан лежал снаружи роликового конвейера 7. Положение подпорной стенки 9 устанавливают известной системой управления.

Затем мешок 60 входит в контакт с шаговым роликом 21. Скорость ролика 21 определяет скорость, с которой мешки 60 подаются к последующим стадиям обработки. Его поверхность выполнена из каучука или материала с высоким коэффициентом трения. Мешки, входящие в контакт с шаговым роликом 21, замедляются, и их скорость приспосабливается к скорости, установленной для ролика. Учитывая, что мешок одновременно зацеплен шаговым роликом 21 и роликовым конвейером, он будет проскальзывать на этом последнем, поскольку поверхности роликов 7а, 7b и т.д. выполнены из материала с низким коэффициентом трения (в этом примере из стали).

Мешок 60, расположенный на конвейерной ленте 27, входит в корпус 30, который находится под вакуумом, и когда он проходит перед механическим датчиком 65, сжатый воздух подается через насадки 67. Редукторные электродвигатели 44 и 38 также активизируются. Скорость редукторного электродвигателя 44 является такой, чтобы обеспечивать возможность скользящей конструкции 34 перемещаться, следуя за продвижением мешка. Скорость конвейерной ленты 27 и скользящей конструкции 34 по существу идентичны.

Сцепление, которым управляет редукторный электродвигатель 38, перемещает насадки 67 по траектории С дуги окружности, чтобы обеспечивать возможность сжатому воздуху эффективно вычищать какой-либо порошкообразный остаток на клапане 60а. Насадки 67 остаются во взаимодействии с клапаном 60а в течение некоторого времени, достаточного для того, чтобы очистить клапан от какой-либо остающейся пыли.

Учитывая, что это действие имеет место внутри вакуумной окружающей среды, какой-либо остаток высасывается обычным способом.

После завершения стадии очистки клапана, редукторный электродвигатель 44 полностью изменяет свое движение и поворачивает скользящую конструкцию 34 к ее начальному положению, готовому к обработке другого прибывающего мешка.

Мешок 60, который был только что очищен, перехватывается механическим датчиком 71, направляющий ролик 56 отводится назад, чтобы обеспечивать возможность проходить клапану 60а, затем снова соединяется с мешком, чтобы ограничивать степень его выступания.

Направляющий ролик 56 предотвращает касание мешком 60 контура уплотнительной головки 52 во время уплотнительного действия.

Когда клапан 60а близко подходит к зубчатым колесам 59, и редукторный электродвигатель 64, и редукторный электродвигатель 53 активизируются вышеупомянутым датчиком 71 или другим датчиком, не показанным.

Конец клапана 60а зацепляется между зубчатыми колесами 59, и начинается уплотнительное действие. Уплотнительная головка 52 спускается вниз по направляющей 51 и одновременно продвигается, чтобы следовать за мешком, транспортируемым лентой 27.

Периферийная скорость зубчатых колес равна вертикальной компоненте перемещения уплотнительной (герметизирующей) головки 52, горизонтальная компонента перемещения головки 52 равна скорости перемещения ленты 27 и, следовательно, клапана 60а.

Уплотнительная головка должна иметь постоянную скорость во время уплотнительного действия. Соединительная система штока-кривошипа, как известно, не обеспечивает возможность равномерного перемещения, получаемого во время уплотнительной процедуры, если скорость вращения кривошипа постоянная. Двигатель 53 является электродвигателем бесщеточного типа, связанным с электронным устройством управления, которое, сообщая неравномерную скорость вращения, обеспечивает прерывание в неравномерном движении головки 52, вызываемое с помощью сцепления соединительного штока-кривошипа, подлежащее компенсации.

После завершения уплотнения мешка, головка 52 снова поднимается вдоль направляющей, пока она не достигает начального положения, готового к уплотнению следующего мешка. Клапан 60а, с пластмассовым слоем, имеющимся на его внутренней части, проходит по всей своей длине между зубчатыми колесами 59. Зубчатые колеса 59 выполнены так, что на конце этого прохода две пластмассовые поверхности соединяются вместе, следовательно, мешок уплотняется.

Обычно мешки, прибывающие от линии упаковывания, транспортируются на скорости между 1 и 1,25 м/с.

Роликовый конвейер 7 имеет меньшую скорость, являющуюся компромиссной между скоростью входа мешка и скоростью расположенного позади по ходу шагового ролика 21. Хорошая скорость составляет приблизительно 0,8 м/с, на этой скорости нет никаких сжиманий между мешками (которые могут, следовательно, лучше скользить один к другому) даже для линий с высокой производительностью.

Конвейерная лента 27, на которой мешки транспортируются, перемещается со скоростью, обычно установленной на 0,5 м/с, которая соответствует пропускной способности 4000 мешков/час длиной 45 см (25 кг) и 3000 мешков/час длиной 60 см (50 кг). Следовательно, скорость очистных насадок также составляет 0,5 м/с.

В результате, если в машину осуществляется подача с пропускной способностью 4000 мешков/час 25-килограммовых мешков или 3000 мешков/час 50-килограммовых мешков, все мешки, расположенные позади по ходу шагового ролика 21, будут находиться близко друг к другу.

Более высокие скорости для конвейерной ленты 27 обеспечат более высокую производительность.

Если скорость транспортирования мешка составляет 0,5 м/с, как заявлено, тригонометрические вычисления показывают, что скорость спуска составляет приблизительно 0,86 м/с, а основная скорость вдоль направляющей составляет 1 м/с.

Всасывающую позицию можно обеспечивать в уплотнительном блоке, чтобы помещать окружающую среду под вакуумом. Эффект вакуума состоит в том, что стороны клапана, подлежащие уплотнению, располагаются близко друг к другу, облегчая процесс уплотнения.

В альтернативных вариантах осуществления уплотнительная головка может использовать другой механизм, например, ультразвук, сшивание, нагрев воздухом или радиационный нагрев ИК-излучением.

Головка привода может также содержать альтернативное средство привода для сцепления соединительного штока-кривошипа, такое как зубчатая лента.

В качестве альтернативы описанному блоку 4 очистки, неподвижный ряд насадок, подсоединенных к сжатому воздуху и запитываемых последовательно, можно эффективно заменить подвижными насадками.

В качестве альтернативы роликовому конвейеру 7, можно использовать ленточный конвейер с (наклонной) лентой с низким коэффициентом трения.

1. Устройство для закрывания клапанных мешков, имеющих выступающий клапан и содержащих порошкообразные или гранулированные материалы, подходящее для установки в ленточной или роликовой линии для передачи мешков, содержащее, по меньшей мере, одну уплотнительную головку и конвейерное средство для подачи мешков к уплотнительной головке, отличающееся тем, что в уплотнительной головке имеются средства привода, выполненные с возможностью продвижения уплотнительной головки, во время процесса уплотнения, на такой же скорости и в том же направлении, что и конвейерное средство, и одновременного продвижения уплотнительной головки в направлении, перпендикулярном направлению конвейерного средства, для уплотнения выступающего клапана мешка уплотнительной головкой при перемещении конвейерного средства.

2. Устройство по п.1, отличающееся тем, что конвейерное средство является конвейерной лентой или роликовым конвейером.

3. Устройство по п.1, отличающееся тем, что уплотнительная головка содержит зубчатые колеса.

4. Устройство по п.1, отличающееся тем, что средство привода содержит направляющую, на которой уплотнительная головка выполнена с возможностью скольжения.

5. Устройство по п.4, отличающееся тем, что направляющая наклонена к опорной поверхности конвейерной ленты.

6. Устройство по п.5, отличающееся тем, что наклон (α) направляющей к поверхности конвейерного средства составляет 60°.

7. Устройство по п.4, отличающееся тем, что уплотнительная головка соединена со сцеплением соединительного штока-кривошипа, которым управляет бесщеточный электродвигатель, соединенный с электронным устройством управления.

8. Устройство по п.1, отличающееся тем, что горизонтальная компонента скорости уплотнительной головки равна скорости конвейерного средства.

9. Устройство по п.1, отличающееся тем, что направляющий ролик расположен выше по потоку уплотнительной головки.

10. Устройство по п.1, отличающееся тем, что блок очистки клапана расположен выше по потоку уплотнительной головки, чтобы очищать клапан от следов пыли.

11. Устройство по п.10, отличающееся тем, что блок очистки клапана содержит, по меньшей мере, одну насадку, имеющую свои собственные средства привода, обеспечивающее ее продвижение на такой же скорости, как конвейерное средство, чтобы оно было в состоянии очищать клапан, в то время как конвейерное средство перемещается.

12. Устройство по п.10, отличающееся тем, что блок чистки клапана содержит ряд насадок, соединенных со сжатым воздухом и запитываемых последовательно.

13. Устройство по п.10, отличающееся тем, что блок чистки клапана содержит конструкцию, которая непосредственно поддерживает, по меньшей мере, одну насадку, причем упомянутая конструкция имеет средство, обеспечивающее качательное движение на упомянутой конструкции.

14. Устройство по п.1, отличающееся тем, что шаговый ролик расположен выше по потоку конвейерного средства.

15. Устройство по п.1, отличающееся тем, что выше по потоку уплотнительной головки имеется роликовый конвейер, содержащий множество роликов, имеющих свои оси вращения, параллельные друг другу и наклоненные к подпорной стенке, причем упомянутые ролики, с помощью своего перемещения, подталкивают мешки к подпорной стенке.

16. Устройство по п.15, отличающееся тем, что подпорная стенка (9) имеет для мешков подвижную опорную поверхность, содержащую скользящий ремень, проходящий натянутым между двумя роликами, один из которых моторизован.

17. Устройство по п.15, отличающееся тем, что упомянутая подпорная стенка имеет средство для регулирования своего положения относительно роликового конвейера.

18. Устройство по п.1, отличающееся тем, что содержит выше по потоку уплотнительной головки конвейерную ленту, наклоненную к подпорной стенке, причем упомянутая лента подталкивает мешки к подпорной стенке.