Способ получения водорода из углеводородного и органического сырья

Иллюстрации

Показать всеИзобретение относится к области химии, а именно к способам производства водорода из углеводородного и(или) органического сырья. Способ получения водорода включает периодическое чередование стадий а) получения водорода путем смешения паров исходного сырья с водяным паром и пропускания получаемой смеси через, по крайней мере, один смешанный неподвижный слой, состоящий из частиц катализатора паровой конверсии углеводородов и частиц хемосорбента диоксида углерода, и б) периодической регенерации хемосорбента при повышенной температуре в потоке регенерирующего газа с удалением десорбирующегося диоксида углерода с потоком регенерирующего газа. На стадии регенерации хемосорбента в качестве регенерирующего газа используют смесь воздуха с горючим веществом, способным каталитически окисляться кислородом воздуха с выделением тепла на частицах катализатора. При этом температуру потока регенерирующего газа на входе в слой частиц катализатора и хемосорбента поддерживают на уровне ниже температуры начала каталитического окисления горючего вещества, а поток регенерирующего газа пропускают через слой частиц катализатора и хемосорбента в направлении, противоположном направлению подачи паров исходного сырья с водяным паром. В качестве исходного сырья используют либо легкие газообразные парафины, в частности метан, а также содержащие их смеси, в частности природный газ, либо легкие спирты, в частности этанол или метанол, а в качестве горючего вещества используют либо пары исходного сырья, либо водород. Изобретение позволяет получать водород с минимальными примесями оксидов углерода. 6 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области химии, а именно к способам производства водорода из углеводородов, в том числе из метана, а также других видов органического сырья, например этанола и метанола.

Производство водорода из углеводородного и органического сырья является актуальной задачей в области водородной энергетики. Кроме того, весьма важной задачей в этой области является вовлечение в сырьевой оборот природного газа, а также возобновляемых органических топлив, в частности биоэтанола. При этом основными критериями успеха технологий для производства водорода являются минимальные капитальные и энергетические затраты на их осуществление, а также высокая чистота производимого водорода (особенно, в части содержания оксидов углерода).

Известны способы для получения водорода путем паровой конверсии метана и других видов углеводородных и органических топлив, основанные на осуществлении реакций (на примере метана):

(Справочник азотчика. М., Химия, 1967, т.1, с.95-121; Патент GB №1349449, МПК7 C10G 11/28; C10G 13/30; опубл. 1974-04-03).

Эти способы широко применяются и хорошо опробованы в промышленной практике. Однако из-за существенной обратимости реакций (1-3) получение водорода, чистота которого соответствует требованиям топливных элементов, возможно только в сложных многостадийных схемах. Кроме того, реакции (1) и (2) сильно эндотермичны и для их осуществления требуется непрерывный подвод энергии, например, за счет тепла сгорания части метана:

что не только ухудшает энергетический баланс процесса, но также требует использования сложной и дорогой теплообменной инфраструктуры. Кроме того, при сжигании метана по реакции (4) не исключается образование токсичных продуктов горения (оксиды азота, СО, сажа и пр.). В целом, существующие системы отличаются высокими единичными капитальными затратами, что обуславливает чрезвычайно низкую рентабельность таких систем при переработке относительно небольших объемов газа.

Известен способ для получения водорода (Патент США №6103143, МПК 7 С07С 1/02; B01D 59/26; С01 В 3/24; С01 В 3/26; опубл. 2000-08-15). Способ включает пропускание смеси, содержащей углеводород и водяной пар, через неподвижный слой смеси частиц катализатора паровой конверсии углеводородов и частиц хемосорбента (например, оксида кальция), способного обратимо поглощать диоксид углерода по реакции:

Поглощение диоксида углерода непосредственно в слое позволяет существенно сдвигать химические равновесия в реакциях (1-3) в сторону образования водорода. В результате известная система позволяет получать водород высокой чистоты, соответствующей требованиям топливных элементов, в одну технологическую стадию. Кроме того, экзотермичность реакции (5) позволяет скомпенсировать энергетические потребности эндотермических реакций (1) и (2) и обеспечить энергетическую сбалансированность стадии получения водорода.

Недостатком известного способа и этой системы является необходимость периодической регенерации сорбента СО2, которая, во-первых, требует значительных внешних энергозатрат, а во-вторых, значительного усложнения конструкции системы для получения водорода.

Перед авторами ставилась задача разработать способ получения водорода из углеводородного и органического сырья, позволяющий получать чистый водород с минимальными примесями оксидов углерода, при максимальной технологической простоте и минимальных капитальных и эксплуатационных затратах.

Поставленная задача решается тем, что в способе получения водорода из углеводородного и(или) органического сырья, включающем периодическое чередование стадий а) получения водорода путем смешения паров исходного сырья с водяным паром и пропускания получаемой смеси через по крайней мере один смешанный неподвижный слой, состоящий из частиц катализатора паровой конверсии углеводородов и частиц хемосорбента диоксида углерода, и б) периодической регенерации хемосорбента при повышенной температуре в потоке регенерирующего газа с удалением десорбирующегося диоксида углерода с потоком регенерирующего газа, на стадии регенерации хемосорбента в качестве регенерирующего газа используют смесь воздуха с горючим веществом, способным каталитически окисляться кислородом воздуха с выделением тепла на частицах катализатора. При этом температуру потока регенерирующего газа на входе в слой частиц катализатора и хемосорбента поддерживают на уровне ниже температуры начала каталитического окисления горючего вещества, а поток регенерирующего газа пропускают через слой частиц катализатора и хемосорбента в направлении, противоположном направлению подачи паров исходного сырья с водяным паром. В качестве исходного сырья используют либо легкие газообразные парафины, в частности метан, а также содержащие их смеси, в частности природный газ, либо легкие спирты, в частности этанол или метанол, а в качестве горючего вещества используют либо пары исходного сырья, либо водород. Кроме того, используют катализатор, содержащий, по меньшей мере, один из переходных или благородных металлов VIII-ой группы или их соединения, в частности, по меньшей мере, один из металлов из ряда Ni, Fe, Со, Pt, Pd, Rh, Ru, а в качестве хемосорбента диоксида углерода используют кислородсодержащие соединения щелочных и щелочно-земельных металлов, в частности материалы, содержащие оксиды кальция и/или магния. Для осуществления способа смесь паров исходного сырья с водяным паром пропускают, по крайней мере, через два параллельных смешанных слоя частиц катализатора и хемосорбента с периодическим противофазным чередованием стадий получения водорода и регенерации хемосорбента. При этом для осуществления заявляемого способа регенерирующий поток подают в смешанный слой катализатора и хемосорбента с температурой не выше 300°С, а давление на стадии получения водорода поддерживают более высоким, чем на стадии регенерации хемосорбента.

Технический эффект предлагаемого способа заключается в том, что регенерацию сорбента проводят за счет тепла реакции глубокого окисления горючего органического вещества, осуществляемой непосредственно в смешанном слое частиц катализатора и сорбента. Это позволяет равномерно распределить тепло по объему реактора, а также существенно снизить теплопотери в окружающую среду. Кроме того, равномерное распределение тепла по радиусу реактора снимает ограничения на диаметр реактора и позволяет создавать установки по производству водорода неограниченной единичной мощности.

Регенерирующую смесь воздуха с горючим веществом, способную каталитически окисляться кислородом воздуха с выделением тепла на частицах катализатора, на стадии регенерации хемосорбента целесообразно подавать в смешанный слой частиц катализатора и хемосорбента с температурой ниже температуры начала каталитического окисления горючего вещества, то есть, для большинства типичных органических горючих веществ, не выше 300°С. В этих условиях в смешанном слое частиц катализатора и хемосорбента возникает тепловой фронт реакции глубокого окисления горючего вещества, в котором разница между максимальной температурой в реакторе и входной температурой смеси воздуха с горючим веществом существенно превышает адиабатический разогрев реакции окисления горючего вещества. Соответственно, это позволяет достигать высоких температур в реакторе, необходимых для эффективной регенерации хемосорбента, при невысоких концентрациях горючего вещества в регенерирующей смеси.

Принципиально важным является также противоточное направление движения потоков в смешанном слое частиц катализатора и хемосорбента в разных фазах реакционного цикла (т.е. поток на стадии конверсии движется в направлении, противоположном направлению движения потока на стадии регенерации), так как именно в таком варианте удается обеспечить оптимальное тепловое сопряжение стадий и максимальную стабильность процесса.

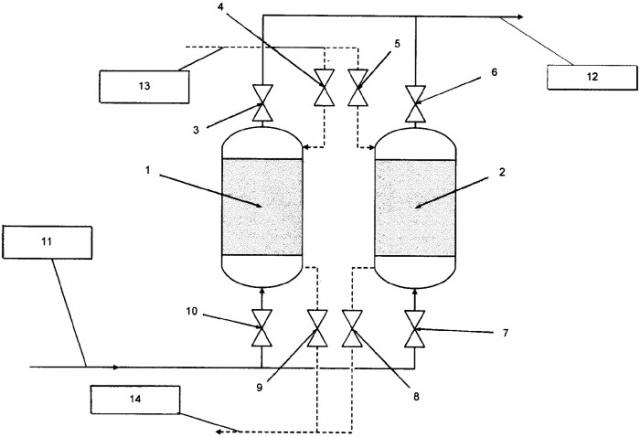

На фиг.1 приведена блок-схема, поясняющая принцип осуществления способа, где 1, 2 - реакторы с неподвижными слоями смеси частиц катализатора и хемосорбента, 3-10 - переключающие клапаны, 11 - газоход подачи смеси горючего вещества и водяного пара, 12 - газоход подачи водорода, 13 - газоход отвода отработанного воздуха, 14 - газоход подачи смеси воздуха с горючим веществом.

Поток смеси горючего вещества и водяного пара через переключающий клапан 10 подают в реактор 1, работающий в режиме адсорбционно-каталитической конверсии. Образующийся водород при этом выводят в газоход в верхней части установки через клапан 3. Одновременно в реактор 2 через клапан 5 подают смесь воздуха с горючим веществом, при этом в реакторе происходит регенерация сорбента в тепловом фронте реакции глубокого окисления топлива. Отработанный воздух, содержащий продукты горения (углекислый газ и пары воды), а также десорбированный диоксид углерода, через клапан 8 сбрасывается в атмосферу. По мере исчерпания адсорбционной емкости сорбента и соответствующего завершения цикла конверсии в реакторе 1, а также цикла регенерации в реакторе 2, происходит переключение потоков и смена режимов работы реакторов: смесь сырья с водяным паром начинает подаваться в реактор 2 через клапан 7 с выводом водорода через клапан 6, а смесь воздуха с горючим веществом подают в реактор 1 по линии клапанов 4 и 9. Такие переключения в дальнейшем повторяют неограниченное число раз.

Основными преимуществами заявляемого способа являются: возможность одностадийного производства водорода высокой чистоты из углеводородного и органического сырья с минимальными капитальными и энергетическими затратами, а также возможность создавать установки по производству водорода неограниченной единичной мощности.

Пример 1

Процесс осуществляют в установке, аналогичной приведенной на фиг.1. В качестве исходного сырья и горючего вещества для регенерации сорбента используется природный газ. В реактор загружена механическая смесь частиц катализатора (оксида никеля, промотированного палладием) и хемосорбента углекислого газа (оксид кальция). На стадии адсорбционно-каталитической конверсии в реактор подается смесь, содержащая 25 об.% метана и 75 об.% водяного пара, на стадии регенерации - воздух с примесью метана 1 об.% с исходной температурой 20°С.

При общей длительности цикла (адсорбционно-каталитическая конверсия + регенерация) около 40 мин удается достичь стабильного циклического режима, в котором производится водород, содержащий не более 1% оксидов углерода и не более 6-8% метана (другие примеси отсутствуют).

1. Способ получения водорода из углеводородного и(или) органического сырья, включающий периодическое чередование стадий а) получения водорода путем смешения паров исходного сырья с водяным паром и пропускания получаемой смеси через по крайней мере один смешанный неподвижный слой, состоящий из частиц катализатора паровой конверсии углеводородов и частиц хемосорбента диоксида углерода, и б) периодической регенерации хемосорбента при повышенной температуре в потоке регенерирующего газа с удалением десорбирующегося диоксида углерода с потоком регенерирующего газа, отличающийся тем, что на стадии регенерации хемосорбента в качестве регенерирующего газа используют смесь воздуха с горючим веществом, способным каталитически окисляться кислородом воздуха с выделением тепла на частицах катализатора, причем температуру потока регенерирующего газа на входе в слой частиц катализатора и хемосорбента поддерживают на уровне ниже температуры начала каталитического окисления горючего вещества, при этом поток регенерирующего газа пропускают через слой частиц катализатора и хемосорбента в направлении, противоположном направлению подачи паров исходного сырья с водяным паром.

2. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют либо легкие газообразные парафины, в частности, метан, а также содержащие их смеси, в частности, природный газ, либо легкие спирты, в частности, этанол или метанол.

3. Способ по п.1, отличающийся тем, что в качестве горючего вещества используют либо пары исходного сырья, либо водород.

4. Способ по 1, отличающийся тем, что используют катализатор, содержащий, по меньшей мере, один из переходных или благородных металлов VIII-ой группы или их соединения, в частности, по меньшей мере, один из металлов из ряда Ni, Fe, Co, Pt, Pd, Rh, Ru, а в качестве хемосорбента диоксида углерода используют кислородсодержащие соединения щелочных и щелочноземельных металлов, в частности, материалы, содержащие оксиды кальция и/или магния.

5. Способ по любому из пп.1-3 или 4, отличающийся тем, что смесь паров исходного сырья с водяным паром пропускают, по крайней мере, через два параллельных смешанных слоя частиц катализатора и хемосорбента с периодическим противофазным чередованием стадий получения водорода и регенерации хемосорбента.

6. Способ по любому из пп.1-3 или 4, отличающийся тем, что регенерирующий поток подают в смешанный слой катализатора и хемосорбента с температурой не выше 300°С.

7. Способ по любому из пп.1-3 или 4, отличающийся тем, что давление на стадии получения водорода поддерживают более высоким, чем на стадии регенерации хемосорбента.