Способ получения бемита и водорода

Иллюстрации

Показать всеИзобретение относится к области неорганической химии и может быть использовано при получении водорода и кристаллического гидроксида алюминия в виде бемита, который может быть использован в различных областях промышленности. Готовят суспензию порошкообразного алюминия в воде. При приготовлении суспензии порошкообразного алюминия в воде в нее вводят не более 0,1 М катализатора - гидроксида щелочного металла. В реакторе создают давление насыщенных водяных паров, распыляют суспензию в реактор высокого давления. После распыления суспензии и до вывода из реактора бемита осуществляют выдержку суспензии для доокисления алюминия и кристаллизации бемита. Затем выводят из реактора смесь паров воды и водорода. Бемит выводят в приемное устройство. Для обеспечения непрерывности процесса используют, по крайней мере, один дополнительный реактор, причем во время распыления суспензии в одном из реакторов, по крайней мере, в одном их других осуществляют доокисление алюминия и кристаллизацию бемита и производят вывод бемита. Изобретение позволяет получать химически чистый бемит кристаллической структуры. 1 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Изобретение относится к способам получения гидроксида алюминия бемитной формы, а именно к способам получения бемита из металлического алюминия окислением в водной среде. Бемит используется в различных областях промышленности в качестве адсорбента, катализатора и т.п. Бемит высокой степени чистоты используется в электронной и оптической промышленности в виде тонкого порошка - в качестве абразивных порошков, в частности, для жестких дисков или магнитных головок.

Способ относится также к получению водорода, а именно к способам получения водорода химическим взаимодействием металлов и воды. Водород может использоваться в различных химических процессах как восстановитель, а также в определенных условиях как топливо.

Основным способом промышленного получения гидроксидов алюминия является процесс Байера, а последующая их сушка и прокалка приводит к получению оксидов алюминия [Химическая энциклопедия. Изд. "Советская энциклопедия", М., 1988 г., т.1, c.213-214]. Однако обычные способы получения гидроксидов алюминия не обеспечивают достижения высокой чистоты (и однородности по структуре) продукта.

Известен [патент США 2758011, кл. 423-627, Universal Oil Products Co, опуб. 7.08.1956 г.] способ получения оксида алюминия в форме бемита (γ-AlOOH), который включает реакцию, проводимую в автоклаве, куда загружают воду и алюминий в виде мелкодисперсных частиц. Затем смесь нагревают до температуры 482-705°F (250-374°С), после чего начинают перемешивание при этой же температуре под давлением, достаточным для поддержания воды в жидкой фазе. Процесс ведут в течение времени, достаточного для взаимодействия всего алюминия. В приведенных примерах это время составляет около 4 часов. После того, как весь алюминий прореагировал, перемешивание прекращают, автоклав с реакционной смесью охлаждают и отделяют полученный гидроксид алюминия. Установка для проведения способа включает реактор с мешалкой, отверстия для ввода воды и порошкообразного алюминия, отстойник, конденсатор для приема парогаза. Проведение такого способа в промышленном масштабе не технологично из-за его периодического режима; способ не позволяет получать бемит и водород с необходимой для промышленного применения интенсивностью.

Известен [патент США 5,225,229, кл. 423/629, Aluminum Company of America, опуб. 06.07.1993 г.] способ производства гидрокисида алюминия, при котором происходит реакция алюминия с водой в жидкой фазе при рН около 12,4. При таком рН гидрокисид алюминия производится с приемлемой скоростью для частиц с величиной удельной площади поверхности от 20000 мм2/г до 75000 мм2/г. В соответствии с другим видом способа этого патента к воде добавляется в качестве катализатора органическое вещество - хлорин. Недостатком предложенного способа является необходимость повышения рН, что достигается добавлением существенного количества веществ, обеспечивающих такие высокие значения рН. При этом способ не обеспечивает необходимую чистоту продуктов. Кроме того, процесс протекает с недостаточной скоростью.

Известен [патент США 6,638,493, кл. 423/657, Andersen, et al., опуб. 28.10.2003 г.] способ производства газообразного водорода, который включает реакцию алюминия с водой в присутствии гидроксида натрия в качестве катализатора. В соответствии с одним из аспектов данного изобретения процесс содержит следующие этапы: создание в реакторе водного раствора щелочи, содержащего от 0,26 М до 19 М NaOH (М - мольная концентрация); на следующем этапе происходит реакция взаимодействия алюминия с водой на поверхности раствора, при этом осадок опускается из района кипящего слоя на дно реактора, что препятствует смешиванию осадка с алюминием в реакторе. Поскольку реакция происходит в кипящем слое на поверхности раствора, в реакции не используется большая часть объема реактора, что и определяет недостаточную производительность процесса по водороду. Высокое содержание NaOH в получаемом этим способом гидроксиде алюминия существенно затрудняет его реализацию как товарного продукта, что не позволяет снизить стоимость процесса.

Прототипом предлагаемого изобретения является способ получения гидроксидов или оксидов алюминия и водорода из алюминия и воды и устройство для его осуществления [патент РФ 2278077, кл. С01F 7/42, Берш А.В. и др. от 11.07.2005 г.], при котором из мелкодисперсного алюминия готовят суспензию порошкообразного алюминия в воде. Суспензию непрерывно подают в реактор высокого давления, в котором предварительно создаются насыщенные пары воды с температурой, оптимальной для проведения процесса. Из реактора пароводородную смесь подают в конденсатор, где водород отделяют от паров воды. Гидроксиды алюминия выводятся в приемное устройство. Изменяя диапазоны температуры и давления в реакторе, а также весовые соотношения участвующих в реакции алюминия и воды, получают необходимую форму гидроксида алюминия, например бемитную. Осуществление способа происходит в установке, включающей смеситель; реактор высокого давления, снабженный форсункой, обеспечивающей распыление суспензии порошкообразного алюминия в воде; приемное устройство для бемита; конденсатор. Необходимые диапазоны давления и температуры в реакторе поддерживаются как за счет непрерывного отвода парогаза и суспензии бемита, так и за счет регулировки подачи воды и порошка алюминия в реактор. Это серьезная техническая задача, поскольку соотношение между давлением, температурой и массой выводимых парогаза и суспензии гидроксида алюминия определяется достаточно сложной формулой, учитывающей парциальные давления насыщенного водяного пара и водорода, массу вводимого алюминия, температуру в реакторе, свободный объем реактора. Динамическое изменение этих факторов делает необходимым применение управляющего контроллера для обеспечения необходимой точности поддержания режимов в реакторе за счет использования обратной связи между процессами, происходящими в реакторе и источником подаваемой суспензии. При приготовлении суспензии порошка алюминия и воды имеется возможность изменять состав суспензии при отклонениях режимов по температуре и давлении в реакторе. Для получения водорода высокой чистоты используют дистиллированную воду. Способ обладает такими преимуществами, как обеспечение химической чистоты получаемых продуктов и автоматизация процесса.

К недостаткам способа следует отнести его высокую стоимость, определяемую значительной ценой исходного сырья - мелкодисперсного алюминия. Размер применяемых порошков алюминия при указанном способе ограничен 20 микронами. Это ограничение вызвано требуемой величиной скорости окисления алюминия, которая определяет полноту превращения алюминия в гидроксиды в реакторе. При использовании порошков алюминия с размерами частиц больше 20 мкм в продуктах реакции при их непрерывном выводе из реактора всегда имеется неокисленный алюминий в количестве до 15 мас.%. Кроме того, в данном способе при непрерывной подаче суспензии алюминия с водой в реактор и непрерывном выводе продуктов реакции не удается получить однородный фазовый состав гидроксидов алюминия. Получаемый гидроксид алюминия представлял собой бемит как в аморфном (15-20 мас.%), так и в кристаллическом состоянии (80-85 мас.%).

Указанные недостатки устраняет предлагаемый способ.

Целью предлагаемого изобретения является разработка способа непрерывного получения химически чистого, полностью окристаллизованного по своей структуре гидроксида алюминия - бемита (AlOOH) и водорода при использовании порошков алюминия с размерами частиц до 60 микрон. Решаются такие технические задачи, как увеличение надежности и стабильности работы реактора.

Сущность предлагаемого способа получения нанокристаллического гидроксида алюминия в виде бемита и водорода, включающего приготовление суспензии порошкообразного алюминия в воде, создание в реакторе давления и температуры насыщенных водяных паров, соответствующих условиям проведения интенсивной реакции окисления алюминия, распыление суспензии в реакторе, вывод из реактора смеси паров воды и водорода, а также вывод бемита из реактора в приемное устройство, заключается в том, что при приготовлении суспензии порошкообразного алюминия в воде в нее вводят катализатор - гидроксид щелочного металла в количестве не более 0,1 М (М - мольная концентрация), причем после распыления суспензии до вывода из реактора бемита осуществляют выдержку суспензии для доокисления алюминия и кристаллизации бемита.

Кроме того, предлагается способ получения нанокристаллического гидроксида алюминия в виде бемита и водорода, при котором для обеспечения непрерывности технологического процесса получения бемита и водорода используют не менее одного дополнительного реактора, причем во время распыления суспензии в одном из реакторов, по крайней мере, в одном из других реакторов осуществляют доокисление алюминия, кристаллизацию бемита и производят вывод бемита.

Предлагаемый способ и устройство для его реализации поясняются следующими фигурами:

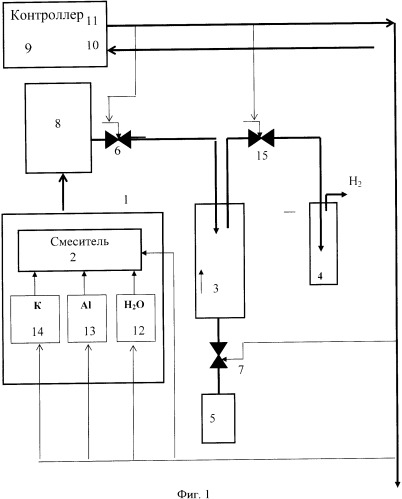

на фиг.1 представлена блок-схема устройства реализации способа с одним реактором;

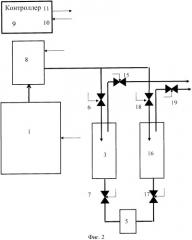

на фиг.2 представлена блок-схема устройства реализации способа с двумя реакторами;

на фиг.3 показана последовательность технологических процессов в установке.

Перечень принятых обозначений:

1) регулируемый источник суспензии порошкообразного алюминия с водой,

2) смеситель,

3) реактор,

4) конденсатор,

5) приемный узел,

6) регулируемый клапан подачи суспензии,

7) регулируемый клапан отвода бемита,

8) средство подачи суспензии в реактор,

9) управляющий контроллер,

10) вход управляющего контроллера,

11) выход управляющего контроллера,

12) регулируемое средство подачи воды,

13) регулируемое средство подачи порошка алюминия,

14) средство подачи катализатора,

15) регулируемый клапан отвода пароводородной смеси,

16) дополнительный реактор,

17) дополнительный регулируемый клапан отвода бемита,

18) дополнительный регулируемый клапан подачи суспензии в дополнительный реактор,

19) дополнительный регулируемый клапан отвода паро-водородной смеси,

В блок-схеме устройства на фиг.1 показана установка, включающая реактор 3, соединенный со средством 8 подачи суспензии в реактор. Между входом реактора 3 и выходом средства 8 подачи суспензии в реактор включен регулируемый клапан подачи суспензии 6. Вход средства 8 подачи суспензии в реактор соединен с выходом регулируемого источника суспензии порошкообразного алюминия с водой 1, который содержит смеситель 2, соединенный с выходами регулируемого средства подачи воды 12, регулируемого средства подачи порошка алюминия 13 и регулируемого средства подачи катализатора 14. Выход реактора 3 через регулируемый клапан отвода паро-водородной смеси 15 соединен с входом конденсатора 4. Другой выход реактора 3 через регулируемый клапан отвода бемита 7 соединен с входом приемного узла 5 сборника бемита. Вход 10 контроллера 9 соединен с датчиками давления и температуры (на фиг.1 не показаны).

На фиг.2 показана блок-схема устройства с дополнительным реактором 16. Вход дополнительного реактора 16 через дополнительный регулируемый клапан подачи суспензии 18 соединен с выходом средства 8 подачи суспензии в реактор. Выход дополнительного реактора 16 отвода бемита через дополнительный регулируемый клапан 17 соединен с входом приемного узла 5. Другой выход дополнительного реактора 16 отвода паро-водородной смеси через дополнительный регулируемый клапан 19 соединен с конденсатором 4 (на фиг.2 не показан). Входы управления дополнительных регулируемых клапанов 17, 18, 19 соединены с выходом 11 контроллера 9 (эти связи на фиг.2 не показаны).

В качестве регулируемого средства подачи воды 12 и катализатора 14 может быть использован, например, регулируемый дозировочный насос. Источник суспензии 1 содержит регулируемое средство подачи порошка алюминия 13, представляющее из себя шнековый дозатор с регулируемой производительностью. Средство 8 подачи суспензии в реактор содержит дозировочный насос 5 мембранного типа фирмы Prominent. Смеситель 2 представляет собой сосуд из нержавеющей стали, снабженный перемешивающим устройством. Регулируемые клапаны 6, 7, 15, 17, 18, 19 могут быть фирмы ЛГ Автоматика. Для измерения давлений и температур применяются датчики фирмы Метран. Контроллер 9, в качестве которого, например, может быть использован контроллер типа CM 1820M КП2, соединен с компьютером верхнего уровня связью, на фиг.1 не показанной.

Реализация способа

Взаимодействие порошкообразного металлического алюминия с водой по реакции

2Аl + 4Н2O = 2AlOOH + 3Н2 (газ) + Q (ккал),

описанное в прототипе, происходит при тонком распылении суспензии порошка алюминия с водой при задаваемом соотношении Al/Н2О=1/7÷1/8 из источника 1 в реактор 8, в котором имеются вода и ее пары при температуре Т=330-350°С и давлении Р=15-17 МПа. При этом размер капель впрыскиваемой суспензии должен быть не более 100 мкм.

Однако в отличие от способа, описанного в прототипе, при приготовлении суспензии порошка алюминия с водой в ее состав в смесителе вводят микродобавку растворимого в воде катализатора в пределах не более 0,1 М (мольная концентрация). Максимальное количество катализатора, которое вводится в смеситель, определяется требованием отсутствия выделения водорода в смесителе, который может образоваться при возникновении реакции взаимодействия алюминия с водой уже при комнатной температуре. При температуре Т=300÷350°С и давлении Р=10-17 МПа в реакторе скорость химической реакции взаимодействия алюминия с водой в присутствии катализатора существенно возрастает. Действие катализатора объясняется тем, что при его участии возникают нестойкие промежуточные соединения (активированные комплексы) ионы алюмината [Al(OH)- 4]n(OH)2 -n-2, распад которых приводит к образованию продуктов реакции. При этом энергия активации реакции понижается и активными становятся некоторые молекулы, энергия которых была недостаточна для осуществления реакции в отсутствие катализатора. В результате общее число активных молекул возрастает и скорость реакции увеличивается. Величины измеренных нами удельных скоростей реакции взаимодействия алюминия с водой для порошков алюминия различных размеров при введении в состав исходных компонентов катализатора (например, NaOH) приведены в таблице 1.

Удельная скорость реакции взаимодействия алюминия с водой оценивалась в общепринятых единицах как количество водорода (в литрах), выделившегося с одного грамма алюминия за одну секунду. Здесь же представлены величины времени, в течение которого происходит полное окисление алюминия, введенного в реактор во время эксперимента.

| Таблица 1Значения удельной скорости реакции для ряда фракций порошков алюминия | |||||

| № п/п | Марка порошка Al | Средний размер частиц, мкм | Концентрация NaOH, мол.% | Время реакции, с | Удельная скорость реакции, л/г·с |

| 1. | АСД-6 | 8 | - | 60 | 0,21 |

| 2. | АСД-6 | 8 | 0,05 | 51 | 0,25 |

| 3. | АСД-6 | 8 | 1,0 | 45 | 0,32 |

| 4. | АСД-4 | 14 | - | 315 | 0,05 |

| 5. | АСД-4 | 14 | 0,05 | 130 | 0,1 |

| 6. | АСД-4 | 14 | 0,1 | 66 | 0,18 |

| 7. | АСД-1 | 34 | - | 670 | 0,015 |

| 8. | АСД-1 | 34 | 0,05 | 340 | 0,05 |

| 9. | АСД-1 | 34 | 0,1 | 160 | 0,08 |

Анализ полученных результатов показывает, что введение катализатора в состав исходных реагентов существенно увеличивает скорость протекания реакции взаимодействия алюминия с водой в реакторе в диапазонах температур Т=300÷350°С и давлений Р=10÷17 МПа, причем эффект влияния катализатора проявляется сильнее для крупнодисперсных порошков. Так для порошка АСД-1, в котором присутствует до 15 мас.% фракций величиной 60 микрон, достигнуто полное превращение алюминия в гидроксид алюминия. Таким образом, при введении микродобавки катализатора становится возможным применять данный способ получения гидроксидов алюминия и водорода при использовании порошков алюминия более крупных фракций - до 60 микрон.

Добавка катализатора в таких небольших количествах практически не сказывается на качестве получаемого бемита. Это можно объяснить тем, что реакция взаимодействия алюминия с водой при получении гидроксида алюминия в форме бемита проводится при большом избытке воды (соотношении исходных компонентов Al/H2O=1/7-1/8). На образование собственно бемита тратится около 10% имеющейся в реакторе воды, поэтому основная часть растворенного катализатора выводится с парами воды, которые по массе составляют около 90% вводимой в реактор суспензии. В результате содержание Na в составе бемита не превышает 0,02 мас.%, что является приемлемым для большинства сфер его применения.

Регулировка подачи катализатора в смеситель применяется при изменении условий приготовления суспензии (марка применяемого порошка, концентрация катализатора в суспензии).

Кроме химической чистоты важнейшей характеристикой гидроксида алюминия (бемита), определяющей широту его использования и ценность, является степень окристаллизованности. Во многих областях применения бемита (адсорбенты, катализаторы, фильтрующие элементы, как компонента в порошковой металлургии и др.) используется только полностью окристаллизованный бемит. В способе, описанном в прототипе, при непрерывном выводе гидроксидов алюминия и водорода в получаемом бемите содержится от 10 до 15% аморфной составляющей. Это свидетельствует о том, что время пребывания частиц алюминия в реакторе при таком способе проведения реакции взаимодействия с водой недостаточно не только для полного окисления алюминия, но и для полной кристаллизации получаемых гидроксидов.

Для достижения полной кристаллизации образовавшегося бемита необходима его выдержка в течение определенного времени в реакторе до вывода в приемную емкость. Этот процесс проводится при тех же параметрах в реакторе (Т=300÷350°С и давлении Р=10÷17 МПа), при которых в нем осуществляется реакция взаимодействия алюминия с водой. Время, в течение которого происходит окончательное окисление алюминия и полная кристаллизация бемита, зависит от размера частиц порошка алюминия, входящего в состав исходной суспензии, подаваемой в реактор. В таблице 2 приведены экспериментально установленные значения суммарного времени выдержки продуктов реакции после завершения подачи исходной суспензии реагентов в реактор, необходимого для окончательного окисления частиц алюминия и полной кристаллизации бемита для различных порошков алюминия.

| Таблица 2Время выдержки для различных марок порошков алюминия | ||

| Марка порошка алюминия | Время выдержки, с | |

| без добавки катализатора | с катализатором 0,05% М | |

| АСД-6 | 110 | 75 |

| АСД-4 | 320 | 110 |

| АСД-1 | 670 | 215 |

Для реализации непрерывного режима работы установки в технологическую схему вводится по крайней мере один дополнительный реактор. Число дополнительных реакторов определяется суммарным временем подачи исходных компонентов и продолжительности выдержки для окисления алюминия и кристаллизации бемита, то есть размерами частиц используемого порошка алюминия.

В основе способа лежит многократное повторение цикла последовательной закачки исходной суспензии в 1-й и 2-й реакторы (см. фиг.3). Продолжительность закачки в каждый реактор одинакова и выбирается такой, чтобы процессы окисления алюминия, образования бемита, его кристаллизации и вывода в каждом из реакторов завершались до момента возобновления в него подачи исходной суспензии.

Закачка исходной водной суспензии алюминия начинается с 1-го реактора и длится определенное время, в течение которого в нем начинается процесс окисления алюминия с образованием бемита и выделением водорода. После завершения подачи в 1-й реактор водная суспензия алюминия начинает подаваться во 2-й реактор. Время закачки суспензии во 2-й реактор имеет ту же длительность, что и время подачи в 1-й. При этом в 1-м реакторе продолжается доокисление закаченного в него алюминия, происходит кристаллизация образовавшегося бемита в течение определенного времени и его вывод. После вывода бемита из 1-го реактора подача исходной суспензии, которая в этот момент производилась во 2-й реактор, переключается вновь на 1-й реактор. В это время во 2-м реакторе происходит доокисление алюминия, поступавшего с момента начала закачки исходной суспензии в этот реактор, кристаллизация образовавшегося в нем бемита в течение определенного времени и его вывод, то есть процессы, аналогичные тем, что происходили в 1-м реакторе. С момента возобновления подачи суспензии в 1-й реактор описанная выше последовательность процессов начинается вновь, что обеспечивает непрерывность работы установки.

Как показывают результаты рентгеноструктурного анализа, продуктом реакции окисления порошков алюминия является полностью окристаллизованный бемит без примесей других форм гидроксидов и оксидов алюминия.

Результаты исследований физико-химических свойств порошков бемита, полученного этим способом, представлены в таблице 3.

| Таблица 3Физико-химические свойства бемита | ||

| № п/п | Наименование | Значение |

| 1 | Внешний вид | Высокодисперсный порошок белого цвета |

| 2 | Структура кристалла | Бемит |

| 3 | Размер кристаллов, Å, не более | 1000 |

| 4 | Массовая доля примесей (в пересчете на прокаленное вещество), %, | |

| не более: | ||

| диоксид кремния (SiO2), | 0,05 | |

| оксид железа (Fe2О3), | 0,05 | |

| оксид натрия (Na2O) | 0,05 | |

| 5 | Массовая доля воды, %, не более | 1,5 |

| 6 | Удельная истинная плотность, г/см3, не более | 3,06 |

| 7 | Насыпная плотность, кг/м3, не более | 600 |

| 8 | Потеря массы при прокаливании (при температуре до 1100°С), %, не более | 17 |

| 9 | Удельная специфическая поверхность, м2/г, в пределах | 40-100 |

| 10 | Удельная электрическая проводимость водного экстракта, µСм/см, не более | 200 |

| 11 | Показатель рН водной суспензии, не более | 9 |

В процессе испытаний экспериментальной технологической установки общее количество полученного водорода полностью соответствовало расчетным величинам, определяемым по количеству поступившего в реакторы порошка алюминия. В составе полученного водорода содержится (см. табл.4) небольшое количество примесей, которые содержатся в алюминии и воде и, по всей видимости, выделяются в процессе реакции их взаимодействия. Влажность водорода будет определяться типом применяемой осушительной колонки.

| Таблица 4Результаты масспектрометрического анализа химического состава пробы газа | |

| Состав пробы газа (компоненты) | Объемное содержание компонентов, % |

| Водород (H2) | 99,95 |

| Сумма (N2 + CO)* | 0,04 |

| Углекислый газ (СО2) | 0,01 |

| Аргон (Аr) | 0,01 |

| Кислород (O2) | 0,01 |

| Пары воды (H2О)** | --- |

| * - массы (N2 + CO) на МИ 1201 не разрешаются;** - количество Н2О на МИ 1201 не определяется. |

Результаты анализа химического состава пробы газа были проведены на масспектрографе марки МИ 1201 (магнитно-изотопный масспектрометр) и свидетельствуют о том, что качество получаемого водорода соответствует требованиям ГОСТ 3022-80 и он может использоваться во многих отраслях промышленности и сельского хозяйства.

Таким образом, решены поставленные технические задачи и достигнуты цели изобретения.

Экспериментальная установка создана, в основном, на базе имеющихся в продаже элементов, специально изготовлен корпус реактора с необходимыми магистралями и устройствами ввода и вывода обрабатываемых продуктов.

Кроме того, следует отметить, что разработанный способ характеризуется безотходностью, технологичностью, высокой производительностью, а также экологической безопасностью. Применение катализатора, введение в процесс этапа доокисления алюминия и кристаллизации бемита обеспечивают получение бемита нанокристаллической структуры, высокой степени чистоты из порошков алюминия с размером частиц до 60 микрон, интенсивное выделение водорода. При применении, по крайней мере, одного дополнительного реактора достигается непрерывность процесса. Стабильность и надежность работы реактора обеспечиваются средствами мониторинга его состояния (датчиками температуры и давления) и управлением с помощью контроллера, связанного с компьютером более высокого уровня.

1. Способ получения кристаллического гидроксида алюминия в виде бемита и водорода, включающий приготовление суспензии порошкообразного алюминия в воде, создание в реакторе давления насыщенных водяных паров, распыление суспензии в реактор высокого давления, вывод из реактора смеси паров воды и водорода, а также вывод бемита из реактора в приемное устройство, отличающийся тем, что при приготовлении суспензии порошкообразного алюминия в воде в нее вводят не более 0,1 М катализатора - гидроксида щелочного металла, после распыления суспензии и до вывода из реактора бемита осуществляют выдержку суспензии для доокисления алюминия и кристаллизации бемита.

2. Способ по п.1, отличающийся тем, что для обеспечения непрерывности процесса используют, по крайней мере, один дополнительный реактор, причем во время распыления суспензии в одном из реакторов, по крайней мере, в одном их других осуществляют доокисление алюминия и кристаллизацию бемита и производят вывод бемита.