Способ изготовления проппанта

Иллюстрации

Показать всеИзобретение относится к производству проппанта, предназначенного для использования в нефтедобывающей промышленности в качестве расклинивающего агента при добыче методом гидравлического разрыва. Техническим результатом является придание проппанту антибактериальных свойств для интенсификации нефтедобычи. В способе изготовления проппанта, используемого при добыче нефти методом гидравлического разрыва пласта, включающем нанесение на гранулы бактерицида и силиконового гидрофобизатора, указанное нанесение осуществляют последовательной обработкой обожженных магнийсиликатных гранул раствором бактерицидного препарата в количестве 0,2-2,5 мас.% от веса гранул в пересчете на активное вещество, а затем указанным гидрофобизатором в количестве 0,3-2,0 мас.% от веса гранул с последующей промывкой горячей водой. Причем обработку раствором бактерицидного препарата осуществляют в течение 2-5 минут. 1 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к производству проппантов, предназначенных для использования в нефтедобывающей промышленности в качестве расклинивающих агентов при добыче нефти методом гидравлического разрыва пласта (ГРП).

Проппанты - прочные сферические гранулы, которые удерживают трещины ГРП от сжатия под большим давлением и обеспечивают необходимую проницаемость для истекающего через пачку проппантов нефтепродукта.

Общеизвестно, что в разрабатываемых нефтяных месторождениях присутствуют различные виды микроорганизмов - гетеротрофные, сульфатвосстанавливающие, углеводородокисляющие и тионовые бактерии, причем вышеперечисленные виды бактерий развиваются в пласте комплексно и размножение одних видов бактерий готовит среду для роста других. Бактерии, по мере увеличения биомассы, образуют на твердых поверхностях массивную пленку слизи, что вызывает уменьшение или закупорку нефтепроводящих каналов в пачке проппантов. А сульфатвосстанавливающие бактерии способны закупоривать поры слоя расклинивателей (проппантов) не только за счет слизи, но и за счет осаждения сульфита железа, образуемого в результате взаимодействия сероводорода, выделяемого ими, с ионами железа, содержащимися в пластовой воде, что резко снижает объем добычи нефти. Кроме того, продукты жизнедеятельности бактерий усиливают коррозию нефтяного оборудования, ухудшают качество добываемой нефти и усложняют ее очистку и переработку. Несмотря на бактерицидную обработку промысловых вод и вод для приготовления геля - носителя проппантов, подавление микрофлоры в пачке расклинивателей (проппантов) является затруднительным, поскольку при смыкании трещины часть гранул разрушается, образуя малопроницаемые сегменты, которые могут служить средой для развития бактерий. Бактерицидный препарат, нанесенный непосредственно на проппанты, является надежным барьером для роста бактериальных колоний. Кроме того, нефтепродукт, перемещаясь через слой проппантов с бактерицидной поверхностью, проходит дополнительную антибактериальную обработку. Что может положительно сказаться на сроках службы нефтепромыслового оборудования и качестве добываемой нефти.

Таким образом, подавление роста бактерий в пачке проппантов позволит предотвратить зарастание нефтепроводящих каналов и интенсифицировать процесс нефтедобычи и снизить коррозию нефтепромыслового оборудования.

Известен способ изготовления керамических расклинивателей (проппантов) нефтяных скважин (патент РФ №2235703) из магнийсиликатного материала на основе форстерита с содержанием последнего 55-80%, который последовательно измельчают, гранулируют и обжигают при температуре 1150-1350°С. Полученные таким способом магнийсиликатные проппанты не обладают антибактериальным действием, вследствие чего при эксплуатации нефтепроводящие каналы в слое проппантов будут постепенно закупориваться развивающейся бактериальной средой.

Известен патент РФ №2180397, в котором проппант, используемый при добыче нефти методом ГРП, полученный на основе спеченного алюмосиликатного сырья, в виде гранул со сферичностью и округленностью по Крумбейну не менее 0.8 с покрытием, имеет гидрофобное покрытие, выполненным путем нанесения на гранулы с размерами 0.1-2.5 мм и плотностью 2.3-3.6 г/см3 кремнийорганических соединений на основе этиловых эфиров ортокремниевой кислоты - полимерэтилсиликатов - ЭТС-32 или ЭТС-40 или АКОР Б-100 или АКОР Б-300 или катионоактивных поверхностно-активных веществ - ДОН - 52 или ИВВ-1.

Недостатком известных алюмосиликатных проппантов, с нанесенными на них полимерэтилсиликатами или катионоактивными поверхностно-активными веществами, является то, что перечисленные покрытия не обладают бактерицидным действием. При промышленном использовании вышеуказанных проппантов будет наблюдаться постепенное зарастание нефтепроводящих каналов в пачке проппантов, что приведет к снижению интенсивности нефтедобычи.

Наиболее близкой по технической сущности к заявляемому решению является заявка США №20020045057 от 18.04.02, в которой патентуется био - вспомогательная среда, представляющая полимерную гидрофобную пленку (битум и полимеры силикона - силикон, силоксаны, включая силанол). Полимерная пленка в данном техническом решении является: носителем токсина и питательной средой для размножения микроорганизмов определенного рода. Бактерицидный эффект достигается за счет того, что поверхность покрытия обрастает микроорганизмами одного вида, подавляющими размножение бактерий других видов. Недостатком известного технического решения является невозможность его использования при изготовлении проппантов, поскольку обрастание поверхности полимерной пленки как таковое не устраняется. Следует отметить, что в нефтяном пласте способны существовать только определенные виды микроорганизмов, развитие же других видов бактерий сдерживается эксплуатационными пластовыми условиями - температурой (40-120С°) и химическим составом нефтепродукта.

Технической задачей, на решение которой направлено заявляемое изобретение, является придание проппантам антибактериальных свойств с целью предотвращения развития в пачке расклинивателей (проппантов) бактериальной среды, вызывающей закупорку нефтепроводящих каналов и, как следствие, снижающей интенсивность нефтедобычи. Указанная цель достигается тем, что поверхность гранул смачивают раствором бактерицидного препарата в количестве 0.2-2.5 мас.% от веса проппантов в пересчете на активное вещество. Кроме того, на увлажненную раствором бактерицида поверхность гранул дополнительно наносят гадрофобизатор в количестве 0.3-2.0 мас.% от веса проппантов. Основным носителем бактерицида в заявляемом техническом решении является проппант, а гадрофобизатор предназначен только для замедления вымывания биоцида с поверхности проппанта и не является питательной средой для развития определенных видов бактерий.

В настоящее время разработано более 20 видов бактерицидов, используемых в нефтедобыче для антибактериальной обработки закачиваемых вод (Альтосан, СНПХ, ЛПЭ и пр.). Большинство из них представляют собой готовые к применению водные растворы биоцидов для подавления активности внутрипластовых микроорганизмов. Выбор того или иного препарата определяется сервисными компаниями в зависимости от характеристик скважины. Известные растворы биоцидов могут быть использованы и для нанесения на проппанты с целью предотвращения развития бактериальных сообществ в их пачке. Нанесение антибактериального препарата может осуществляться различными способами: механическим перемешиванием проппантов и необходимого количества раствора бактерицида в лопастном смесителе, путем пропитки поверхности проппантов раствором бактерицида, подачей раствора бактерицида через форсунку в барабанный смеситель и пр. В этом случае подавитель роста бактерий находится как на поверхности проппантов, так и в микропорах, имеющихся на поверхности всех керамических проппантов. Однако для предотвращения вымывания бактерицида нефтепродуктом предпочтительнее вводить препарат в состав известных водонепроницаемых покрытий, используемых при производстве проппантов (ЭТС-32, ЭТС-40, полиметилсилоксан, силиконовый герметик, полимерные покрытия, предотвращающие обратный выброс проппантов и т.д.), путем последовательной обработки поверхности гранул раствором антибактериального препарата и гидрофобизатором. В этом случае бактерицид присутствует как в порах проппантов, так и в составе гидрофобной пленки. Дозировка бактерицидного препарата рассчитывается отдельно для каждого месторождения и определяется бактериальной средой и степенью заражения скважин. Антибактериальная обработка поверхности проппантов может производиться как непосредственно перед их подачей в скважину с учетом требуемого количества биоцида, так и на предприятии - производителе проппантов по заявке сервисной компапнии. В первом случае операцию сушки проппантов можно исключить, во втором, с целью предотвращения слипания расклинивателей при транспортировке и хранении, последние высушиваются естественным образом или путем обдува теплым воздухом.

Смачивание поверхности гранул раствором бактерицидного препарата в количестве менее 0.2 мас.% от веса проппантов в пересчете на активное вещество не дает необходимого антибактериального эффекта, а обработка поверхности проппантов раствором биоцида в количестве более 2.5 мас.% в пересчете на активное вещество не вызывает заметного увеличения антибактериальной активности гранул.

Нанесение на поверхность проппантов гидрофобизатора в количестве менее 0.3 мас.% от веса расклинивателей вызывает частичное вымывание бактерицида и несколько снижает антибактериальную активность гранул. При увеличении количества наносимого гирофобизатора свыше 2.0 мас.% от веса проппантов у последних отсутствует видимый бактерицидный эффект. Это связано с тем, что из-за увеличения толщины гидрофобной пленки раствор биоцида не попадает во внешний слой покрытия.

Экспериментальным путем установлено, что продолжительность обработки проппантов раствором бактерицидного препарата менее 2 минут не позволяет равномерно распределить биоцид по поверхности гранул. Увеличение времени обработки проппантов свыше 5 минут существенно не влияет на характер распределения биоцида, однако удлиняет производственный цикл обработки проппантов. В примерах, приведенных ниже, указаны оптимальные временные параметры нанесения биоцида и гидрофобизатора.

Проппанты по заявляемому изобретению получали следующим образом:

Пример 1. Предварительно обожженные магнийсиликатные проппанты фракции 16/30 меш в количестве 100 г подавали в лопастной смеситель, куда добавляли 10 мл водного раствора антибактериального препарата «Альтосан - бактерицид», содержащего 1 г активного вещества. После перемешивания в течение 5 мин проппанты выгружали и высушивали.

Пример 2. Предварительно обожженные магнийсиликатные проппанты фракции 16/30 меш в количестве 100 г подавали в лопастной смеситель, куда добавляли 10 мл водного раствора антибактериального препарата «Альтосан - бактерицид», содержащего 1 г активного вещества, и перемешивали в течение 2 мин, затем в смеситель вводили гидрофобизатор ЭТС-32 в количестве 1 г и продолжали смешивание в течение 3 мин. После перемешивания проппанты выгружали и высушивали.

Пример 3. Предварительно обожженные магнийсиликатные проппанты фракции 16/30 меш в количестве 100 г подавали в лопастной смеситель, куда добавляли 10 мл водного раствора антибактериального препарата «Альтосан - бактерицид», содержащего 1 г активного вещества, и перемешивали в течение 2 мин, затем в смеситель вводили гидрофобизатор полиметилсилоксан (ПМС) в количестве 1 г и продолжали смешивание в течение 3 мин. После перемешивания проппанты выгружали и высушивали.

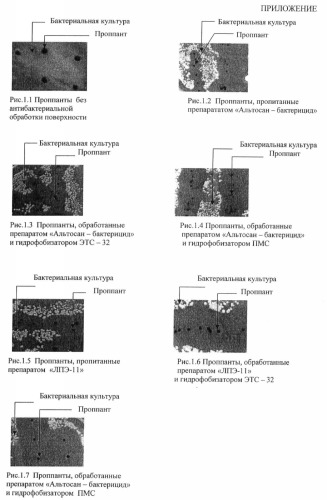

Аналогичным образом получали пробы с бактерицидным препаратом ЛПЭ-11, представляющим собой водную эмульсию подавителя роста бактерий. Подготовленные таким образом проппанты промывались водой с температурой 60°С в течение 10 суток и помещались в бактериальную среду, параллельно в ту же среду помещались гранулы без антибактериальной обработки. Антибактериальная активность проппантов исследовалась на культуре Bacillus subtilis в течение 28 суток. Результаты исследований представлены в Приложении (рис 1.1-1.7).

Анализ вышеприведенных фотографий показывает, что проппанты с антибактериальной поверхностью (рис.1.2-1.7) препятствуют развитию бактериальной культуры. Проппанты, обработанные бактерицидными препаратами и гидрофобизаторами (рис.1.3, 1.4, 1.6, 1.7), оказывают более выраженное биоцидное воздействие, чем проппанты, пропитанные препаратами «Альтосан - бактерицид» и «ЛПЭ-11». Это связано с тем, что при промывке проб проппантов горячей водой, бактерицидный препарат постепенно вымывается с поверхности гранул и антибактериальный эффект обеспечивается только за счет препарата, остающегося в порах.

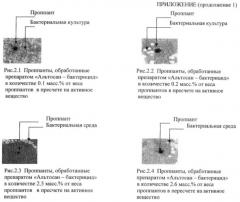

Пример 4. Четыре пробы предварительно обожженных магнийсиликатных проппантов фракции 16/30 меш, массой 100 г каждая, последовательно подавали в лопастной смеситель, куда добавляли по 10 мл водного раствора антибактериального препарата «Альтосан - бактерицид», содержащего соответственно 0.1 г, 0.2 г, 2.5 г и 2.6 г активного вещества. После перемешивания в течение 5 мин проппанты выгружали и высушивали. Подготовленные таким образом проппанты промывались водой с температурой 60°С в течение 5 суток и помещались в бактериальную среду.

Антибактериальная активность проппантов исследовалась на культуре Bacillus subtilis в течение 28 суток. Результаты исследований представлены в Приложении (рис 2.1-2.4).

Из приведенных выше фотографий видно, что смачивание поверхности проппантов раствором бактерицида в количестве менее 0.2 мас.% в пересчете на активное вещество не препятствует образованию бактериальных колоний, как вокруг расклинивателей, так и на их поверхности, а применение раствора биоцида в количестве более 2.5 мас.% в пересчете на активное вещество не приводит к заметному улучшению антибактериальных свойств проппантов.

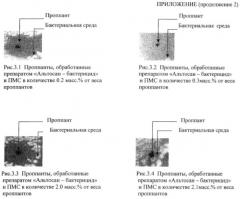

Пример 5. Предварительно обожженные магнийсиликатные проппанты фракции 16/30 меш и массой 100 г подавали в лопастной смеситель, куда добавляли 10 мл водного раствора антибактериального препарата «Альтосан - бактерицид», содержащего 2.5 г активного вещества, и перемешивали в течение 2 мин, затем в смеситель вводили гидрофобизатор полиметилсилоксан (ПМС) в количестве 0.2 г и продолжали смешивание в течение 3 мин. После перемешивания проппанты выгружали и высушивали. Подготовленные таким образом проппанты промывались водой с температурой 60°С в течение 10 суток и помещались в бактериальную среду.

Аналогичным образом готовили пробы проппантов, содержащие полиметилсилоксан (ПМС) в количестве 0.3 г, 2.0 г и 2.1 г.

Антибактериальная активность проппантов исследовалась на культуре Bacillus subtilis в течение 28 суток. Результаты исследований представлены в Приложении (рис 3.1-3.4).

Анализ снимков показывает, что при нанесении гидрофобизатора в количестве менее 0.3 мас.% от веса проппантов с последующей промывкой пробы горячей водой антибактериальный эффект несколько снижается из-за вымывания части биоцида, а увеличение количества гидрофобизатора свыше 2.0 мас.% от веса проппантов приводит к заметному снижению бактерицидного эффекта, т.к. антибактериальный препарат практически отсутствует во внешнем слое покрытия.

1. Способ изготовления проппанта, используемого при добыче нефти методом гидравлического разрыва пласта, включающий нанесение на гранулы бактерицида и силиконового гидрофобизатора, отличающийся тем, что указанное нанесение осуществляют последовательной обработкой обожженных магнийсиликатных гранул раствором бактерицидного препарата в количестве 0,2-2,5 мас.% от веса гранул в пересчете на активное вещество, а затем указанным гидрофобизатором в количестве 0,3-2,0 мас.% от веса гранул с последующей промывкой горячей водой.

2. Способ по п.1, отличающийся тем, что обработку раствором бактерицидного препарата осуществляют в течение 2-5 мин.