Барабан для намотки линейного материала

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в машине для скрепления арматуры при помощи проволоки. Барабан снабжен датчиком контроля вращения барабана, который имеет два фланца, внутренний цилиндрический участок, в который введен вал для установки барабана, и внешний цилиндрический участок, вокруг которого намотана проволока. Между внутренним цилиндрическим участком и внешним цилиндрическим участком расположено множество объектов с отличающейся количественно физической характеристикой, обнаруживаемых датчиком контроля вращения барабана. Обеспечивается надежное обнаружение расхода проволоки 3 з.п. ф-лы, 40 ил.

Реферат

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию машины для скрепления арматуры, предназначенной для прочного скрепления при помощи проволоки, например, арматурных стержней, пересекающих друг друга, а также к созданию барабана, используемого в такой машине, а более конкретно к созданию машины для скрепления арматуры, в которой не происходит выпадение проволоки из корпуса кассеты при сматывании (подаче) проволоки, а также к созданию машины для скрепления арматуры, в которой контролируется (детектируется) расход проволоки, и к созданию барабана, используемого в такой машине.

Предпосылки к созданию изобретения

Уже известна машина для скрепления арматуры, описанная в патенте Японии JP 11-104777 "Тормозной механизм барабана для проволоки, предназначенный для использования в машине для скрепления арматурных стержней" и в полезной модели Японии 2557192 "Барабан для проволоки, предназначенный для использования в машине для скрепления арматурных стержней".

На фиг.38 и 39, прилагаемых к данному описанию, показана эта машина для скрепления арматуры, в которой барабан 2, вокруг которого намотана проволока 3, находится в задней части машины для скрепления арматуры 1. Проволока 3, вытянутая с барабана 2, подается к переднему участку машины для скрепления арматуры 1 при помощи средства подачи проволоки 5, и свивается, когда она подается вдоль направляющей 6, имеющей дуговидную канавку, с образованием петли вокруг арматурных стержней 7, пересекающих друг друга в виде креста. Проволока 3, которая намотана вокруг арматурных стержней 7 в виде петли, захватывается при помощи участка захвата 4, после чего подача проволоки при помощи средства подачи проволоки 5 прекращается; а крюк для скрутки 8, имеющий на своем переднем конце канавку для удержания проволоки 3 в виде петли, приближается к проволоке 3. После введения проволоки в канавку, крюк для скрутки 8 вращается, чтобы связать арматурные стержни 7 при помощи проволоки 3. Затем проволока 3 отрезается при помощи режущего средства, предусмотренного на участке захвата 4, который затем освобождает проволоку 3.

В задней части машины для скрепления арматуры 1 предусмотрены участок удержания (крепления) барабана (корпус кассеты (не показан)), предназначенный для удержания барабана 2, оптический датчик, установленный в заданном положении на участке удержания барабана (на корпусе кассеты), обращенный к боковой поверхности барабана 2, и метка, выполненная на боковой поверхности барабана 2 и детектируемая (обнаруживаемая) при помощи оптического датчика.

В задней части машины для скрепления арматуры 1, показанной на фиг.39, предусмотрены рычаг 9 для удержания барабана 2, оптический датчик, установленный в заданном положении на рычаге 9 и обращенный к боковой поверхности барабана 2, и метка, выполненная на боковой поверхности барабана 2 и детектируемая при помощи оптического датчика.

Оптический датчик направляет свет на боковую поверхность барабана 2 и детектирует (принимает) отраженный свет от метки; когда барабан 2 вращается, отраженный свет детектируется при помощи оптического датчика главным образом периодически.

Когда проволока 3 на барабане 2 израсходована, барабан 2 перестает вращаться, так что периодический отраженный свет от метки, который детектируется при помощи оптического датчика, отсутствует, за счет чего определяют, что проволока 3 израсходована. На фиг.39 символом А1 обозначен скручивающий механизм, а символом А2 обозначено пусковое устройство.

Однако, в корпусе известной машины для скрепления арматуры 1, когда оптический датчик открыт наружу, за счет проникновения мешающего света через зазор между барабаном 2 и участком удержания барабана (корпусом кассеты) или между барабаном 2 и рычагом 9, показанным на фиг.39, может происходить нарушение нормальной работы оптического датчика; более того, когда заменяют барабан 2, проволока 3 на котором израсходована, или когда снимают барабан 2, пыль или грязь могут попадать на оптический датчик, что делает невозможным обнаружение метки на барабане 2, в результате чего оптический датчик не может обнаруживать периодический отраженный свет, что приводит к нарушению нормальной работы машины.

В полезной модели Японии 2557192 также используют метку для ее обнаружения при помощи оптического датчика. Однако здесь принимают во внимание, что объект, который должен быть обнаружен (далее "обнаруживаемый объект"), не может быть обнаружен, когда размеры машины для скрепления арматуры 1 и барабана 2 или их соединение друг с другом имеют некоторый люфт, или когда обнаруживаемый объект загрязнен или находится вне диапазона должных расстояний.

Сущность изобретения

В соответствии с настоящим изобретением предлагается решение указанных проблем. Задачей настоящего изобретения является создание барабана для использования в машине для скрепления арматуры, в которой прекращение вращения барабана детектируется при помощи оптического датчика, что позволяет обнаруживать полный расход проволоки, и в которой исключены сбои за счет проникновения мешающего света или оседания на датчике пыли и т.п., что позволяет надежно обнаруживать расход проволоки при помощи оптического датчика.

Для решения указанной задачи в соответствии с п.1 формулы изобретения предлагается барабан, предназначенный для использования в машине для скрепления арматуры, снабженной датчиком контроля вращения барабана, который имеет два фланца, внутренний цилиндрический участок, в который введен вал для установки барабана, и внешний цилиндрический участок, вокруг которого намотана проволока; отличающийся тем, что между внутренним цилиндрическим участком и внешним цилиндрическим участком расположено множество объектов с отличающейся количественно физической характеристикой, обнаруживаемых датчиком контроля вращения барабана.

Барабан по п.2 формулы изобретения представляет собой барабан для использования в машине для скрепления арматуры по п.1 и характеризуется тем, что объекты с различающимися физическими характеристиками расположены на разных расстояниях между датчиком и каждым из обнаруживаемых объектов.

Барабан по п.3 формулы изобретения характеризуется тем, что датчик представляет собой оптический датчик, и обнаружение отличающихся количественно физических характеристик обнаруживаемых объектов определяется отраженным от них светом.

Барабан по п.4 формулы изобретения характеризуется тем, что внутренний цилиндрический участок и внешний цилиндрический участок соединены ребрами и обнаруживаемые объекты расположены на этих ребрах.

Краткое описание чертежей

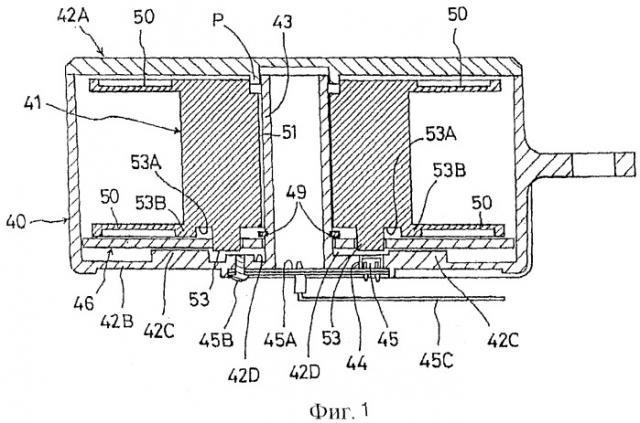

На фиг.1 показано сечение корпуса кассеты машины для скрепления арматуры с закрепленным на ней барабаном.

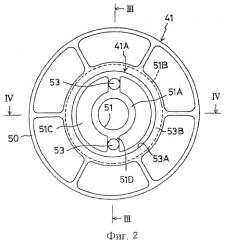

На фиг.2 показан вид снизу барабана фиг.1.

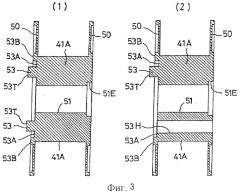

На фиг.3(1) показано сечение барабана фиг.2 по линии III-III, а на фиг.3(2) показано сечение модификации фиг.3(1).

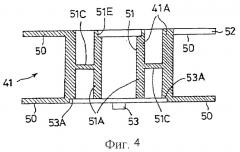

На фиг.4 показано сечение по линии IV-IV фиг.2.

На фиг.5 показан вид сзади барабана фиг.1.

На фиг.6 показан вид сверху крышки, закрепленной на корпусе кассеты фиг.1.

На фиг.7 показан вид сбоку машины для скрепления арматуры.

На фиг.8 показан вид сбоку машины для скрепления арматуры.

На фиг.9 показан вид сбоку барабана, снабженного множеством выступов, имеющих различную высоту.

На фиг.10 показано центральное поперечное сечение фиг.9.

На фиг.11 показан вид сбоку барабана, снабженного множеством выступов, имеющих различные площади.

На фиг.12 показано центральное поперечное сечение фиг.11.

На фиг.13 показан вид сбоку, где можно видеть механизм удержания барабана, предназначенного для машины для скрепления арматуры, без какого-либо корпуса для установки барабана, причем барабан снабжен множеством выступов, имеющих различную высоту.

На фиг.14 показан вид сбоку машины для скрепления арматуры.

На фиг.15 показан вид сбоку машины для скрепления арматуры фиг.14, с открытой крышкой корпуса кассеты.

На фиг.16 показан вид сбоку машины для скрепления арматуры в соответствии с другим вариантом исполнения.

На фиг.17 показано сечение корпуса кассеты машины для скрепления арматуры в соответствии с третьим вариантом исполнения.

На фиг.18 показано сечение корпуса кассеты машины для скрепления арматуры в соответствии с четвертым вариантом исполнения.

На фиг.19(а)-19(f) приведены поясняющие виды, где можно видеть, как количество принятого света флуктуирует в зависимости от расстояния между прерывателем отражающего типа и отражающим материалом.

На фиг.20(а) приведен график, показывающий зависимость между расстоянием от прерывателя до отражающего материала и выходным током, а на фиг.20(b) приведен поясняющий вид, показывающий как расположены прерыватель и отражающий материал.

На фиг.21 показан поясняющий вид корпуса кассеты в соответствии со вторым вариантом.

На фиг.22 показан основной участок сечения фиг.21.

На фиг.23 показан поясняющий вид крышки корпуса кассеты в соответствии со вторым вариантом.

На фиг.24 показан основной участок сечения фиг.23.

На фиг.25 показан поясняющий вид запорного средства, установленного на крышке фиг.23.

На фиг.26 показан поясняющий вид подстроечного кольцевого элемента, установленного на крышке фиг.23.

На фиг.27 показан поясняющий вид накладки, закрепленной на корпусе кассеты.

На фиг.28 схематично показана конструкция бокового участка фланца малого диаметра барабана для проволоки в соответствии со вторым вариантом.

На фиг.29(а) схематично показана конструкция бокового участка фланца большого диаметра барабана для проволоки фиг.28, на фиг.29(b) показан с увеличением участок удержания концевого участка (конца) завершения намотки проволоки, на фиг.29 (с) показан с увеличением частичный вид в перспективе, где можно видеть конструкцию концевого участка начала намотки проволоки, а на фиг.29(d) показан поясняющий вид, где можно видеть концевой участок начала намотки проволоки в изогнутом состоянии.

На фиг.30 показано сечение барабана для проволоки фиг.28 по линии III-III.

На фиг.31 показано сечение по линии IV-IV фиг.28.

На фиг.32 показано сечение по линии V-V фиг.29.

На фиг.33 показан поясняющий вид, где можно видеть конструкцию участка в непосредственной близости от отверстия для введения проволоки и от регулировочной выемки фланца.

На фиг.34 показано сечение по линии VII-VII фиг.33.

На фиг.35 показано сечение, где можно видеть как барабан для проволоки закреплен на корпусе кассеты.

На фиг.36 показан вид сбоку, где можно видеть как корпус кассеты с закрепленным на нем барабаном для проволоки установлен на основном корпусе машина для скрепления.

На фиг.37 показан вид сбоку фиг.36 со снятой крышкой.

На фиг.38 показан вид сбоку известной машины для скрепления арматуры.

На фиг.39 показан вид сбоку известной машины для скрепления арматуры.

На фиг.40 показан с увеличением основной участок поясняющего вида фиг.35.

Подробное описание изобретения

Далее будут описаны со ссылкой на чертежи машина для скрепления арматуры в соответствии с первым вариантом исполнения и барабан, используемый в ней.

На фиг.7 схематично показана конструкция машины для скрепления арматуры в соответствии с этим вариантом.

Машина для скрепления арматуры 20 имеет на нижнем участке переднего конца основного корпуса машины для скрепления 21 направленные в сторону арматурных стержней 22 два участка 23 опорной плиты, в которые упираются арматурные стержни 22, причем между двумя участками 23 опорной плиты предусмотрен крюк для скрутки 25, имеющий на своем переднем конце канавку для введения проволоки 24.

Крюк для скрутки 25 может вращаться при помощи электродвигателя 26 посредством механизма выдвижения и втягивания 29. Механизм выдвижения и втягивания 29 образован, например, при помощи кулачкового механизма, и приспособлен для введения проволоки 27 в канавку для введения проволоки 24 крюка для скрутки 25, когда электродвигатель 26 начинает вращаться, причем крюк для скрутки 25 отводится в резервное положение, когда вращение электродвигателя 26 прекращается.

Таким образом, когда пусковое устройство включено, чтобы начать вращение электродвигателя 26, то крюк для скрутки 25 выдвигается в направлении проволоки 27, причем после введения проволоки 27 в канавку для введения проволоки 24, крюк для скрутки вращается, а при выключении пускового устройства 28 крюк прекращает вращение и возвращается в резервное положение.

Основной корпус машины для скрепления 21 имеет проход для проволоки 30, через который пропускают проволоку 27. Проход для проволоки 30 идет от заднего конца участка основного корпуса машины для скрепления 21 до направляющего участка 31 для скручивания проволоки. Направляющий участок 31 изогнут по дуге и имеет проход для проволоки 30 в виде канавки, открытой на внутренней стороне дуги. На участке прохода для проволоки 30, на заднем участке основного корпуса машины для скрепления 21, расположено зубчатое колесо 33, установленное на выходном валу двигателя 32. Зубчатое колесо 33 выходит в отверстие (не показано), предусмотренное в проходе для проволоки 30, и прижимает проволоку 27 к нижнему участку прохода для проволоки 30. Когда микровыключатель 33 включен при помощи пускового устройства 28, двигатель 32 вращается, что позволяет подавать проволоку 27 к передней или задней части основного корпуса машины для скрепления 21. Прямое и обратное вращение двигателя управления 32 производится при помощи схемы управления (не показана), которая расположена в основном корпусе машины для скрепления 21; например, после намотки проволоки 27 вокруг арматурных стержней 22 в виде петли, проволоку 27 тянут в направлении корпуса кассеты, чтобы таким образом уменьшить слабину (провисание) проволоки 27.

В положении прохода для проволоки 30, в котором он доходит до направляющего участка 31, предусмотрено средство захвата и отрезания проволоки 34. Средство захвата и отрезания проволоки 34 содержит, например, два участка захвата и две режущие кромки, причем проволока 27 проходит между двумя участками захвата и между двумя режущими кромками. Когда поданное количество проволоки 27, определенное на основании числа оборотов двигателя 32, достигает заданного количества, средство захвата и отрезания проволоки 34 захватывает концевой участок проволоки 27 при помощи двух участков захвата. Когда передний конец участка проволоки 27 намотан вокруг арматурных стержней 22 в виде петли, а задний конец участка петли захвачен при помощи двух участков захвата, производят скручивание при помощи крюка для скрутки 25 для связывания арматурных стержней 22, а затем две режущие кромки прижимаются друг к другу, чтобы отрезать проволоку 27.

На заднем конце основного корпуса машины для скрепления 21 образован опорный участок 35 для установки барабана. На опорном участке 35 предусмотрен установочный вал 36, таким образом, что он выступает (выдается). Корпус кассеты 40 установлен с возможностью отсоединения на установочном валу 36. Внутри корпуса кассеты 40 установлен барабан 41 (см. фиг.1 и 2). В корпусе кассеты 40 образовано отверстие (не показано), через которое вытягивают проволоку 27. Отверстие корпуса кассеты 40 выходит в проход для проволоки 30.

На фиг.1-5 показан вариант корпуса кассеты и барабана машины для скрепления арматуры. Корпус кассеты 40 является частью машины для скрепления арматуры 20.

На фиг.1 и 2 показано, как барабан 41 установлен в корпусе кассеты 40. Корпус кассеты 40 изготовлен из пластмассы с высокой износостойкостью и изгибной прочностью, такой как полипропилен, причем из нижнего участка 44 корпуса кассеты 40 выступает вал для установки барабана 43, в который для крепления вводят установочный вал 36 опорного участка 35.

Верхний участок корпуса кассеты 40 открыт для введения барабана 41, причем это отверстие закрыто крышкой 42А. Передний концевой участок вала для установки барабана 43 может быть введен в цилиндрический выступ Р в центральной части крышки 42А.

В основании 42В корпуса кассеты 40 предусмотрено отверстие 44 для установки датчика, причем внутри отверстия 44 для установки датчика установлен прерыватель отражающего типа 45, работающий как оптический датчик. Позицией 45А обозначена клеммная доска, на которой установлен прерыватель 45; клеммная доска 45А имеет круглое отверстие, диаметр которого превышает диаметр вала для установки барабана 43, так что установочный вал 36 без помех может быть введен в вал для установки барабана 43. Один концевой участок клеммной доски 45А закреплен на нижнем участке 42 В корпуса кассеты 40 при помощи винта 45В. С клеммной доской 45А соединен кабель 45С, подключаемый к описанной выше схеме управления, что позволяет подводить электропитание к прерывателю 45 и передавать выходной сигнал прерывателя 45 на схему управления.

Схема управления детектирует вращение барабана 41 при помощи выходного сигнала от прерывателя 45. Более конкретно, когда, несмотря на то, что электропитание для вращения подается на двигатель 32, а изменение выходного напряжения от прерывателя 45 не детектируется в течение заданного промежутка времени, то схема управления принимает решение о том, что барабан 41 не вращается, и информирует оператора о том, что проволока 27 на барабане 41 закончилась, например, при помощи излучения света от СИД или другого элемента световой индикации, который предусмотрен на боковой поверхности машины для скрепления арматуры 1.

Непрозрачная крышка 46, которая установлена с возможностью вращения на участке основания вала для установки барабана 43, закрывает прерыватель 45 сверху. Для того, чтобы она существенно отличалась по яркости (по отражательной способности - Прим. переводчика) от барабана 41, крышка 46 изготовлена из цветной пластмассы, например из черной пластмассы. Как это показано на фиг.6, на участках крышки 46, проходящих над прерывателем 45, образованы два отверстия 47. Крышка 46 имеет в своей центральной части отверстие 48, через которое пропущен вал для установки барабана 43. Вертикальное перемещение крышки 46 ограничено при помощи стопорного кольца 49, установленного на валу для установки барабана 43 (см. фиг.1).

На фиг.2-5 показана конфигурация барабана 41. Барабан 41 образован из пластмассы с высокой износостойкостью и изгибной прочностью, такой как полипропилен; проволока 27 намотана вокруг барабана 41 и может перемещаться к передней или задней части основного корпуса машины для скрепления 21 за счет подачи при помощи зубчатого колеса 33. Барабан 41 может вращаться в прямом и обратном направлениях, в зависимости от того, сматывается проволока 27 или же она перематывается.

Барабан 41 имеет участок ступицы 41А, вокруг которого намотана проволока 27 и в который вводят вал для установки барабана 43, а также имеет два фланца 50 для регулирования горизонтального позиционного отклонения проволоки 27.

Ступица 41А имеет внутренний цилиндрический участок 51А, в который введен вал для установки барабана 43, и внешний цилиндрический участок 51В, вокруг которого намотана проволока 27. Внутренний цилиндрический участок 51А и внешний цилиндрический участок 51В соединены при помощи промежуточных пластинчатых участков 51C и ребер 51D, причем выступы 53, которые образованы на ребрах 51D, используют в качестве обнаруживаемых объектов. Как это показано на фиг.3 и 4, установочная выемка 51Е образована на том концевом участке внутреннего цилиндрического участка 51А, который обращен к крышке 42А, причем кольцевой выступ Р крышки 42А входит в установочную выемку 51Е. Вал для установки барабана 43 вводят в отверстие ступицы 51 внутри внутреннего цилиндрического участка 51А.

Фланцы 50 являются по мере возможности облегченными, чтобы добиться уменьшения веса и стоимости. Как это показано на фиг.5, на одном из фланцев 50 предусмотрена установочная канавка 52 для закрепления концевого участка начала намотки проволоки 27.

Как это показано на фиг.1 и 2, выемка 53А образована на поверхности барабана 41, обращенной к нижнему участку 42В корпуса кассеты 40, причем стопорное кольцо 49 вала для установки барабана 43 расположено в выемке 53А. Два выступа 53 образованы у основания выемки 53А. Два выступа 53 имеют цилиндрическую конфигурацию, так что они могут быть соответственно введены в отверстия 47 крышки 46 без какого-либо люфта. Между выемкой 53А и фланцем 50 образован толстостенный участок в виде кольца 53В, который входит в контакт с крышкой 46 для предотвращения поступления света в выемку 53А.

Более того, на нижнем участке 42В корпуса кассеты 40 образован толстостенный участок 42С, поддерживающий нижний боковой фланец 50 барабана 41, причем выемка 42D образована между валом 43 для установки барабана и толстостенным участком 42С. Выемка 42D образует зазор между прерывателем 45 и выступами 53, причем толстостенный участок 42С и крышка 46 вращаются, находясь в контакте скольжения друг с другом, за счет чего производится экранирование, чтобы предотвратить поступление мешающего света в прерыватель 45.

Два выступа 53 проходят над прерывателем 45, который излучает свет, в ходе вращения барабана 41. Так как крышка 46 является черной, а два выступа 53 являются белыми, то количество отраженного света от выступов больше, чем количество отраженного света от крышки 46. Прерыватель 45 принимает отраженный свет и вырабатывает соответствующее выходное напряжение, передаваемое на схему управления, которая детектирует вращение барабана 41 на основании изменения выходного напряжения прерывателя 45.

В состоянии, в котором проволока 27 намотана вокруг барабана 41, если двигатель 32 вращается, то барабан 41 тоже вращается за счет сматывания проволоки 27, так что два выступа 53 периодически проходят над прерывателем 45, в результате чего на прерыватель 45 поступает отраженный свет от черной крышки 46 и отраженный свет от белых выступов 53.

Так как количество отраженного света от белых выступов 53 больше, чем количество отраженного света от черной крышки 46, то выходное напряжение прерывателя 45 периодически изменяется. Если это периодическое изменение происходит с постоянной частотой во время вращения двигателя 32, то это означает, что барабан 41 вращается.

Однако, если, несмотря на то, что двигатель 32 вращается, нет изменения с постоянной частотой выходного напряжения прерывателя 45, то это означает, что барабан 41 не вращается.

Таким образом, схема управления позволяет определять вращение барабана 41 на основании вращения двигателя 32 и изменения выходного напряжения прерывателя 45.

Вместо того, чтобы делать весь барабан 41 белым вместе с выступами 53, можно сделать белыми поверхности верхних частей 53Т выступов 53 или наклеить на них белые наклейки. Более того, можно также сделать крышку 46 белой, а барабан 41 черным. Что касается различий в цвете между крышкой 46 и барабаном 41, то достаточно иметь такие различия, которые позволяют распознавать различие в количестве отраженного света, причем цвет необязательно должен быть только черным и бельм.

В то время как в описанном выше варианте обнаруживаемые объекты представляют собой выступы 53, которые отличаются по цвету от крышки, можно также использовать обнаруживаемые объекты в виде множества небольших выступов, небольших выемок и т.п., образованных при помощи конусов, полусфер и т.п., или ступенчатых участков, канавок и т.п., образованных на поверхностях выступов 53 или образованных за счет придания шероховатости поверхности.

Альтернативно, как это показано на фиг.3 (2), в качестве другого примера обнаруживаемого объекта можно образовать сквозное отверстие 53Н в заданном положении на нижней стороне барабана 41; вместо образования такого сквозного отверстия 53Н можно также создать множество небольших выступов, небольших выемок и т.п., образованных из конусов, полусфер и т.п., или ступенчатых участков, канавок и т.п., или создать шероховатость поверхности.

На фиг.9 и 10 показан барабан в соответствии с другим вариантом, в котором ступенчатый участок 62 образован в центральной части фланца 61 барабана 60, причем выемки 63 образованы в плоской части ступенчатого участка 62. Всего образовано шесть выемок 63, причем опорный участок 64 образован в центре шести выемок 63. В центральной части опорного участка 64 образовано отверстие 65 для вала. Вокруг опорного участка 64 образованы ребра 66, при помощи которых выемки 63 разделены друг от друга. На ребрах 66 образованы выступы D1-D6, которые служат в качестве обнаруживаемых объектов. Выступы D1, D3, D5 имеют одну высоту, а выступы D2, D4 и D6 - другую высоту, что позволяет прерывателю отражающего типа 45, выполненному как оптический датчик, надлежащим образом принимать количества отраженного света от шести выступов D1-D6. Можно также предусмотреть, чтобы каждый выступ D1-D6 имел свою собственную (различную) высоту. Однако достаточно иметь всего две различные высоты, имеющие различие, соответствующее диапазону работы датчика.

Известно, что в прерывателе отражающего типа 45 светоизлучающий элемент и светопринимающий элемент обычно установлены на несущей плате со смещением друг от друга и направлены в одном и том же направлении для того, чтобы свет, излучаемый светоизлучающим элементом, после его отражения от отражающего элемента мог быть принят светопринимающим элементом прерывателя 45; следует иметь в виду, что если расстояние между прерывателем 45 и отражающим элементом является слишком малым, то отраженный свет от отражающего элемента не доходит до светопринимающего элемента в достаточной степени; с другой стороны, если расстояние между прерывателем 45 и отражающим элементом является слишком большим, то отраженный свет от отражающего элемента также не доходит до светопринимающего элемента в достаточной степени. Желательно, чтобы расстояние между прерывателем 45 и отражающим элементом составляло от 1 мм до 6 мм, а преимущественно от 2 до 4.5 мм. С учетом указанного в данном барабане 60 высоту выступов D1-D6, которые образуют отражающие элементы, выбирают таким образом, чтобы скомпенсировать любой люфт, возникающий при сборке машины для скрепления арматуры, чтобы светопринимающий элемент принимал надлежащее количество отраженного света.

На фиг.11 и 12 показан барабан 67 в соответствии с еще одним вариантом настоящего изобретения. В барабане 67 фиг.11 и 12 верхние участки выступов Е1-Е6, которые образуют отражающие элементы для отражения излучаемого прерывателем 45 света, отличаются друг от друга по отражающей площади. Само собой разумеется, что можно комбинировать их с выступами D1-D6 барабана 60, показанного на фиг.9 и 10, в результате чего можно получить различия не только по высоте, но и по площади. В других отношениях этот барабан имеет такую же конструкцию, что и барабан 60 фиг.9 и 10, причем описание барабана 60 применимо и к данному случаю.

На фиг.13 и 7 показан механизм удержания барабана, предусмотренный в машине для скрепления арматуры 70, не имеющей корпуса для установки барабана. В этом механизме удержания барабана два рычага 72 и 73 образованы на корпусе 71 машины для скрепления арматуры таким образом, что они выступают из него, причем опорный вал 75 барабана 74 закреплен на одном рычаге 72. Установочный участок 76 закреплен на переднем конце опорного вала 75, так что он имеет возможность перемещения, причем установочный участок 76 подается (прижимается) в направлении переднего конца опорного вала 75 при помощи пружины 77. На переднем концевом участке другого рычага 73 установлен цилиндрический элемент 78, имеющий основание для удержания барабана 74. У основания цилиндрического элемента 78 закреплен прерыватель 79 отражательного типа, который представляет собой оптический датчик. Цилиндрический элемент 78 может быть введен с возможностью вращения в участок 80 цилиндрической периферийной стенки барабана 74. Установочный участок 76 входит в имеющий малый диаметр участок 81 цилиндрической периферийной стенки барабана 74.

У обоих концов цилиндрического участка 82 барабана 74 образованы участки 83 в виде фланцев, причем проволока 84 намотана вокруг цилиндрического участка 82. Внутреннее пространство цилиндрического участка 82 экранировано при помощи перегородки 85. Внутри цилиндрического участка 82 образованы ребра 86, на верхнем участке которых закреплена экранирующая пластина 87. На экранирующих пластинах 87 образовано множество выступов 88-90, которые служат в качестве обнаруживаемых объектов. Все выступы 88-90 имеют различную высоту, причем расстояния между участками вершин выступов 88-90 и прерывателем 79 отличаются друг от друга. Когда барабан 74 удерживается при помощи двух рычагов 72 и 73, свет прерывается в пространстве между оптическим датчиком 79 и экранирующей пластиной 87, а когда барабан 74 вращается, то соответствующее количество света, отраженного от выступов 88-90, принимается прерывателем 79.

В приведенном выше примере используют количество отраженного света в качестве количественной физической характеристики, детектируемой при помощи прерывателя 45, причем "количество света", используемое в качестве количественной физической характеристики, должно изменяться. Это изменение может быть реализовано, например, за счет наклона верхних частей выступов D1-D6 или Е1-Е6, за счет придания им конфигурации вогнутого или выпуклого зеркала или за счет образования большого числа выемок и выступов на верхних частях выступов. Более того, в качестве обнаруживаемых объектов могут быть использованы также наклейки с металлическим глянцем или же печатные наклейки или метки, установленные на верхних частях выступов барабана 60, 67, на участках фланца или на других участках боковой поверхности.

Более того, когда в приведенном выше примере используют количество отраженного света в качестве количественной физической характеристики, детектируемой при помощи прерывателя 45, причем отраженный свет должен изменяться как количественная физическая характеристика обнаруживаемого объекта, можно также предусмотреть специфический рисунок, такой как полосы, которые при детектировании датчиком дают специфические импульсы, так чтобы иметь выходной сигнал прерывателя в виде специфических импульсов.

В качестве других примеров возможной количественной физической характеристики обнаруживаемого объекта можно привести ток индукции, напряжение индукции и магнитные свойства. Например, можно предусмотреть в качестве обнаруживаемого объекта катушку индуктивности, магнит или элемент Холла на выступе, участке фланца и т.п. барабана, или наклеивать элемент с катушкой индуктивности, магнитом, магнитной лентой и т.п., чтобы за счет этого возбуждать электромагнитный сигнал, позволяющий получать выходной сигнал датчика машины для скрепления арматуры в виде специфических импульсов, так чтобы можно было детектировать вращение барабана и остающееся на нем количество проволоки за счет подсчета числа оборотов в минуту барабана.

Далее описаны со ссылкой на чертежи машина для скрепления арматуры в соответствии с другим вариантом настоящего изобретения и барабан, предназначенный для использования в ней.

На фиг.14 и 15 схематично показана конструкция машины для скрепления арматуры в соответствии с этим вариантом. На фиг.14 показано состояние, в котором крышка 40А корпуса кассеты 40 закрыта, а на фиг.15 показано состояние, в котором крышка 40А корпуса кассеты 40 открыта.

Как это показано на фиг.14 и 15, в машине для скрепления арматуры 20 образованы на нижнем участке переднего конца участка основного корпуса машины для скрепления 21 направленные в сторону арматурных стержней 22 два участка 23 опорной плиты, в которые упираются арматурные стержни 22, причем между двумя участками 23 опорной плиты образован участок крюка для скрутки (участок захвата проволоки) 25.

Участок крюка для скрутки 25 имеет несколько пластин Р1, P2 и Р3, между которыми пропускают проволоку 27. Пластины Р1, P2 и Р3 идут в вертикальном направлении (в состоянии резерва), что позволяет вводить проволоку 27 между ними, причем они расположены параллельно друг другу, при этом пластины Р1 и Р3 выполнены с возможностью приближения к центральной пластине P2 и удаления от нее. Проволоку 27 пропускают между пластинами P2 и Р3, затем охватывают ею по периметру арматурные стержни 22 и пропускают между пластинами Р1 и Р2. Крюк для скрутки 25 снабжен передаточным механизмом D1, который позволяет за счет вращения двигателя 26 сначала захватывать передний концевой участок проволоки 27 между пластинами Р1 и Р2, а затем захватывать задний концевой участок проволоки 27 между пластинами Р2 и Р3, причем после отрезания заднего концевого участка проволоки 27 при помощи режущего механизма 34 крюк для скрутки 25 начинает вращаться.

В основном корпусе машины для скрепления 21 проход для проволоки 30, через который пропускают проволоку 27, предусмотрен на направляющем участке 31, в котором проход для проволоки 30 образован в виде дуговидной канавки, открытой на внутренней стороне.

Далее будет описана операция скрепления арматурных стержней. Когда микровыключатель 33 включен при помощи пускового устройства 28, двигатель для подачи проволоки (не показан) вращается, чтобы привести во вращение подающее зубчатое колесо 33. За счет вращения подающего проволоку зубчатого колеса 33 проволока 27, намотанная вокруг барабана для проволоки 41, установленного в корпусе кассеты 40, поступает в заданном количестве к крюку для скрутки 25 через проход для проволоки 30 в направляющем участке 31. Когда один конец проволоки 27 доходит до участка захвата проволоки 25, то проволока 27 упирается в верхний концевой участок пластины Р1 участка крюка для скрутки 25 и за счет этого останавливается, причем одновременно передний концевой участок проволоки 27 зажимается между пластинами Р1 и Р2 участка крюка для скрутки 25.

После этого двигатель подающего проволоку зубчатого колеса 33 вращается в обратном направлении, для того чтобы ввести проволоку 27 в тесный контакт с арматурными стержнями 22, а затем проволока 27 отрезается при помощи режущего устройства 34. В этом процессе задний концевой участок проволоки 27 также зажимается между пластинами Р2 и Р3 участка захвата проволоки 25, так что оба концевых участка проволоки 27 зажаты между пластинами Р1, Р2 и Р3 участка захвата проволоки 25.

После намотки проволоки 27 вокруг арматурных стержней 22 включают двигатель 26; при этом участок захвата проволоки 25 вращается за счет вращения двигателя 26 и проволока 27 скручивается, в результате чего завершается скрепление (связываение) арматурных стержней 22. При завершении скрепления возрастает момент кручения, что детектируется и приводит к останову двигателя 26.

Крышка 40А корпуса кассеты 40 может быть открыта и закрыта при повороте вокруг петли (шарнира) 40В.

Символом R1 обозначена тяга для вращения подвижного резака С1 режущего устройства 34, причем тяга R1 может двигаться вперед и назад заданное число раз при помощи передаточного механизма D2, приводимого в движение от передаточного механизма D1, при этом подвижный резак С1 вращается вокруг неподвижного резака С2, чтобы отрезать проволоку 27.

На фиг.16 показан другой вариант, в котором проволоку 27 наматывают несколько раз и затем отрезают при помощи режущего устройства 34. После этого перемещают вперед участок крюка для скрутки 25 при помощи механизма выдвижения и втягивания 29, снабженного двигателем 26, и после захвата проволоки 27 производят ее скручивание.

На заднем конце основного корпуса машины для скрепления 21 образован опорный участок 35 для установки барабана. На опорном участке 35 предусмотрен установочный вал 36 таким образом, что он выступает (выдается). Корпус кассеты 40 установлен с возможностью отсоединения на установочном валу 36. Внутри корпуса кассеты 40 установлен барабан 41 (см. фиг.1 и 2). В корпусе кассеты 40 образовано отверстие (не показано), через которое вытягивают проволоку 27. Отверстие корпуса кассеты 40 выходит в проход для проволоки 30.

На фиг.1-5 показан вариант корпуса кассеты 40 и барабана 41 машины для скрепления арматуры. Корпус кассеты 40 является частью машины для скрепления арматуры 20. Корпус кассеты вместо съемного типа может быть также и стационарного типа.

Корпус кассеты 40 изготовлен из пластмассы с высокой износостойкостью и изгибной прочностью, такой как полипропилен, причем из основания 42В корпуса кассеты 40 выступает вал для установки барабана 43, в который для крепления вводят установочный вал 36 опорного участка 35.

Верхняя сторона корпуса кассеты 40 о