Станок для обработки цилиндрических деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для обработки бандажей, роликов и других крупногабаритных цилиндрических деталей, в частности в бумагоделательном производстве, производстве цемента. Станок содержит неподвижную съемную эстакаду, опорную раму с суппортами продольного и поперечного хода, приводы подачи и вращения инструмента и копировальное устройство. Предусмотрен демпфирующий стол, состоящий из основания, верхней опоры, двух направляющих, двух газовых двухтрубных демпферов и передней подвижной скобы. Последняя имеет тяговую ось с регулировочной гайкой и контргайкой для сдвига верхней опоры относительно основания. Копировальное устройство выполнено в виде рамы, включающей два прижима и три оси, и четырех копирующих опор, в каждой из которых расположены два самоустанавливающихся ролика. Рама копировального устройства закреплена в кронштейнах верхней опоры демпфирующего стола. Инструмент выполнен в виде ленточно-шлифовальной головки, установленной на опорной раме под углом наклона α=55° к горизонтальной плоскости. В результате повышается точность обработки и снижается шероховатость обрабатываемой поверхности за счет обеспечения гашения вибраций и сглаживания ударов и толчков от скопированных неровностей и выступов обрабатываемой детали. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, к механообрабатывающему производству и может быть использовано для обработки бандажей, роликов и других крупногабаритных цилиндрических деталей (диаметром до 7000 мм) в бумагоделательном производстве, при производстве цемента и др.

Известен станок для обработки крупногабаритных цилиндрических деталей по а.с. 1738476, МПК В23В 5/32, 1992 г. Однако следящая копировальная система на станке не достаточно эффективна. Известно «Устройство для обработки бандажей вращающихся печей» а.с.№156 73 27 МПК В23В 5/32, 1990 г., которое не отвечает требованиям получения заданной точности и шероховатости поверхности.

Ближайшим аналогом предлагаемого изобретения является техническое решение по а.с. №1764830, МПК В23В 5/32, 1992 г. «Устройство для обработки наружных поверхностей вращения», однако копировальное устройство не обеспечивает эффективность при обработке грубых или загрубленных участков поверхности крупногабаритных изделий. Это изобретение относится к машиностроению и может быть использовано при ремонте без демонтажа технологического оборудования с незакрепленной осью вращения. Устройство содержит установленные на корпусе опорные ролики, имеющие возможность взаимодействия с обрабатываемыми изделиями.

Техническим результатом предлагаемого изобретения «Станок для обработки цилиндрических деталей» является повышение точности обработки и резкое снижение шероховатости обрабатываемой поверхности.

Указанный технический результат достигается тем, что известный станок, содержащий неподвижную съемную эстакаду, опорную раму с суппортами продольного и поперечного хода, приводы подачи и вращения инструмента и копировальное устройство, снабжен демпфирующим столом, состоящим из основания, верхней опоры, двух направляющих, двух газовых двухтрубных демпферов и передней подвижной скобы, имеющей тяговую ось с регулировочной гайкой и контргайкой для сдвига верхней опоры относительно основания, а копировальное устройство выполнено в виде рамы, включающей два прижима и три оси, и четырех копирующих опор, в каждой из которых расположены два самоустанавливающихся ролика, при этом рама копировального устройства закреплена в кронштейнах верхней опоры демпфирующего стола, а инструмент выполнен в виде ленточно-шлифовальной головки, установленной на опорной раме под углом наклона α=55° к горизонтальной плоскости.

Кроме того, станок снабжен электрической схемой управления приводом вращения ленточно-шлифовальной головки, содержащей штатную и аварийную кнопки отключения, частотный преобразователь, амперметр и вольтметр.

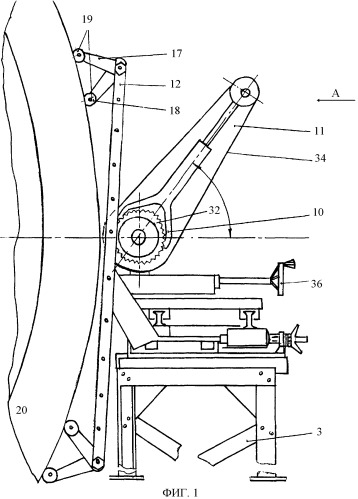

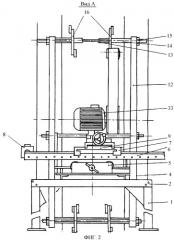

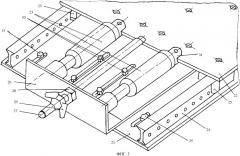

На фиг.1 приведена схема предлагаемого станка, на фиг.2 изображен вертикальный разрез станка, на фиг.3 показан в изометрии демпфирующий стол.

Станок состоит из пяти основных узлов: неподвижной съемной эстакады, демпфирующего стола, опорной рамы с суппортами продольного и поперечного хода, копировального устройства и собственно станка с главным и вспомогательным приводами. Неподвижная съемная эстакада состоит из 2-х опорных сварных стоек-конвертов 1, столешницы 2, восьми укосин 3 и двух поперечин 4. На поперечинах 4 четырьмя болтами закреплен демпфирующий стол 5.

К демпфирующему столу 5 с помощью восьми болтов Ml 6 крепится опорная рама 6 с направляющими полозьями. На направляющие полозья устанавливается суппорт продольного хода 7.

Перемещение этого суппорта обеспечивается вспомогательным приводом 8 (мотор-редуктором через цепную передачу). На столе суппорта 7 монтируется суппорт поперечного хода 9 и главный привод 10 с рабочим органом станка - шлифовальной головкой 11.

Копировальное устройство состоит из рамы и четырех копирующих опор. Рама включает два прижима 12 с регулярно насверленными отверстиями диаметром 20 мм, и три оси 13 диаметром 25 мм с резьбой М24, комплекта дистанционных втулок 14, изготовленных из стальной трубы 36×3, гаек 15 М24, четырех копирующих опор 16. На две периферийные оси 13, равнорасположенные от средней оси, одеваются через дистанционные втулки 14 четыре копирующих опоры.

Каждая копирующая опора 16 состоит из сдвоенного стального кронштейна 17, двух осей 18, на которые посажены по одному подшипнику качения 19, с двух сторон закрепленному гайками 20.

Демпфирующий стол состоит из основания 21 толщиной 20 мм, верхней опоры 22, двух газовых двухтрубных демпферов 23, двух направляющих 24, четырех сопряженных с ними втулок 25, передней подвижной скобы 26, тяговой оси 27, гайки 28 и контргайки-барашка 29, четырех болтов 30 крепления основания 21 к поперечинам 4, болтов крепления передней подвижной скобы 26 к основанию стола 21.

Собранная рама с копирующими опорами с помощью средней оси закрепляется в проушинах кронштейнов 31 демпфирующего стола.

Привод вращения шлифовальной головки выполнен в виде опорного колеса 32, посаженного на вал электродвигателя 33.

В качестве «бесконечной» абразивной ленты 34 применяются ленты с различными характеристиками зернистости и стойкости, что позволяет обрабатывать поверхности тел вращения с разными исходными шероховатостями и твердостью на оптимальных режимах главного привода и с минимальными затратами времени, электроэнергии и расходных материалов.

Управление работой главного и вспомогательного приводов осуществляется одним оператором с пульта управления.

Электрическая схема управления работой главного привода состоит из штатной и аварийной кнопок отключения, частотного преобразователя, амперметра и вольтметра.

Позиционирование неподвижной эстакады производится с помощью оптического прибора. Схема и вариант крепления выбирается на месте монтажа, поэтому конструкция неподвижной эстакады для жесткости может быть усилена дополнительными элементами. Монтаж и крепление осуществляется так, чтобы круг с шлифовальной лентой при своем касании находился на высоте половины диаметра обрабатываемого бандажа или барабана, а ось шлифованной головки 11 была бы расположена под углом к горизонтальной плоскости станка шлифуемого изделия. В таком положении с помощью четырех болтов М20 производится фиксация стола к поперечинам.

Настройка начального положения величины «сдвига» верхней части стола относительно нижней производится по величине замеренного радиального биения.

После касания абразивной ленты «выступов» вращающегося бандажа затягиваются четыре болта-фиксатора 35, соединяющие основание 21 с верхней опорой 22 с помощью вваренных резьбовых втулок 25 в среднем положении (посередине поперечных пазов стола).

Далее привод печи отключается и производится заневоливание амортизаторов, со сдвигом верхней опоры 22 демпфирующего стола относительно основания 21 путем затягивания гайки тяговой оси 27 по часовой стрелке при ослабленном барашке 29 до тех пор, пока передняя пластина не переместится на величину, превышающую величину замеренного биения на 3-5 мм.

В процессе проведения обработки бандажа измеряется толщина снятия металла. Если хода резьбы на тяговой оси не хватает для того, чтобы гарантированно обеспечить снятие слоя поверхности бандажа на величину замеренного биения, производится ослабление четырех болтов-фиксаторов, дополнительный сдвиг подвижной части стола под воздействием амортизаторов до касания опоры колеса поверхности бандажа, контргайка 29 и гайка 28 заворачиваются по часовой стрелке, болты-фиксаторы затягиваются, и производится повторное шлифование поверхности бандажа на штатной скорости вращения печи. Болты-фиксаторы обеспечивают устойчивость рабочего органа станка при воздействии толчков и вибраций и являются дополнительным инструментом увеличения глубины поперечной подачи станка.

При шлифовании бандажей ролики копировальной опоры, упираясь в обрабатываемую поверхность бандажа, катятся по ней, повторяя «выступы» и «впадины» ее поверхности. Благодаря заневоленным амортизаторам демпфирующего стола обеспечивается постоянный контакт копировальных опор с поверхностью бандажа, а толчки и вибрации, воздействующие на опорное колесо 32 станка, происходят с уменьшенными частотой и амплитудой. Меняя величину расстояния (плеча рычага) от оси крепления копировального устройства на кронштейнах до осей с копировальными опорами, можно оптимизировать режимы обработки в зависимости от величины диаметра, обрабатываемой поверхности радиального биения и состояния поверхности обрабатываемого бандажа.

Подача поперечного суппорта осуществляется вручную вращением по часовой стрелке штурвала 36 до тех пор, пока токовая нагрузка электродвигателя главного привода по показанию штатного амперметра не превысит 15-20А, что непрерывно контролируется и регулируется оператором. Далее включается привод продольного хода, обеспечивающий проход инструмента по длине обрабатываемой поверхности бандажа слева-направо и справа-налево.

Продольная ось шлифовальной головки 11, проходящая через центр опорного колеса 32, наклонена под углом α=55°, полученным экспериментально: при таком положении шлифованной головки достигается наиболее эффективная обработка. Это вполне объяснимо, т.к при угле наклона головки α=55° создается наиболее благоприятное условие для резания металла, оптимальное пятно контакта инструмента с обрабатываемой деталью, удобный выход продуктов резания из зоны обработки и хорошие условия отвода тепла из зоны резания.

По разработанным требованиям создан опытный экземпляр станка ШБЛ-2000. Станок ШБЛ-2000 прошел испытания на ЗАО ММК «МОСИНТРАСТ» по восстановлению геометрических параметров (цилиндричность, устранение недопустимых биений) и физических параметров (шероховатость контактной поверхности) крупногабаритных тел вращения методом шлифования «бесконечными» абразивными лентами. Таким образом, создана универсальная механическая система защиты (УМСЗ), предназначенная для безаварийной работы рабочего органа станка-круга с шлифовальной лентой при контакте ленты с геометрическими и физическими дефектами обрабатываемых поверхностей.

Рабочий орган станка - шлифованная головка выставляется так, чтобы круг со шлифовальной лентой при своем касании находился на высоте половины диаметра бандажа.

В электрической схеме управления работой главного привода используется частотный преобразователь. В качестве «бесконечной» шлифовальной ленты применяются ленты с различными характеристиками шероховатости и стойкости. Их применение позволяет обрабатывать поверхности тел вращения с разными шероховатостью и твердостью при оптимальных режимах вращения и с минимальными затратами времени, электроэнергии и расходных материалов. На период наладки и настройки рабочего органа станка печь обжига временно переводится в режим вращения на вспомогательном приводе.

При величине биения более допустимого производится переналадка демпфирующего стола. После касания круга (ленты) с «выступом» вращающегося бандажа затягиваются четыре болта, соединяющие нижний стол с швеллерными балками, а далее производится сдвиг верхней части демпфирующего стола относительно нижней части путем затягивания гайки по часовой стрелке при ослабленной контргайке, а также при ослабленных 4-х болтов-фиксаторов крепления верхней и нижней плит друг с другом. Далее навешивается рама, собранная из прижимов, трех осей, на две из которых (периферийные оси, как правило, равноотстоящие от средней оси) одеваются через проставочные патрубки копирующие ролики.

Средняя ось качания продевается в проушины кронштейнов верхней опоры стола. При шлифовании бандажей ролики, опираясь на обрабатываемую поверхность бандажа, катятся по ней, повторяя «выступы» и «впадины» его поверхности, благодаря демпфирующему столу, с уменьшенными частотой и амплитудой.

Меняя величину расстояния (плеча) от оси качания копировального устройства на кронштейнах до осей с копирующими роликами, можно настраивать станок, сглаживая удары колеса рабочего органа при попадании на выступ или во впадину бандажа, в зависимости от диаметра обрабатываемой детали, состояния поверхности, а также от величины радиального биения бандажа.

Технические характеристики станка ШБЛ-2000 с установленной УМСЗ

| Габариты, мм | 2000×900 2750х |

| Габариты УМСЗ, мм | 1500×300×1018 |

| Масса станка (без съемной УМСЗ), кг | 290 |

| Масса УМСЗ, кг | 128 |

| Количество суппортов станка | 2 |

| Величина продольного хода, мм | до 1890 |

| Глубина резания, мм/проход | 0,05-0,3 |

| Мощность главного привода, кВт | 7,5 |

| Мощность привода продольного хода, кВт | ' |

| Электропитание: | от 3-фазной сети переменного тока |

| Напряжение питания, В | 380 |

Область применения УМСЗ:

- восстановление бандажей с диаметрами от 2000 мм до 7000 мм шириной до 1200 мм вращающихся печей обжига цемента, регенерации извести и т.п.;

- восстановление корообдирочных барабанов на комбинатах с диаметром до 7000 мм и длиной до 1000 мм;

- обработка любых подобных тел вращения.

По сравнению с внедряемыми в цементной промышленности для ремонтно-профилактических работ станками марки УВС-01, станок ШБЛ-2000, снабженный универсальной механической системой защиты от воздействия разного рода дефектов обрабатываемой поверхности, имеет ряд преимуществ:

- обработка тел вращения большого диаметра без их демонтажа и останова производства продукции;

- высокая точность (овальность - не более 1,0 мм на диаметре до 5200 мм) и шероховатость поверхности (Ra - не более 0,32-0,63 по ГОСТ 2789-73);

- быстрота монтажа и переналадки станка;

- небольшой относительно веса станка.

Успех применения опытного экологически чистого станка ШБЛ-2000 в бумагоделательном производстве и при обработке бандажей и корообдирочных барабанов связан с внедрением универсальной механической системы защиты рабочего колеса станка от поломки при контакте с разного вида дефектами обрабатываемых поверхностей бандажей и барабанов (наклепы, сколы, стыки сварных швов, заваренные трещины и т.п.) УМСЗ представляет из себя следящую систему управления работой станка ШБЛ-2000, где стол демпфирующий используется в качестве исполнительного органа, а копир с копирующими узлами - в качестве чувствительного элемента системы.

Назначение копира - отслеживание неровностей поверхности обработки и передача «плечами» рамы усилия реакций ударов и толчков от скопированных неровностей и выступов.

Назначение демпфирующего стола - гашение вибраций и сглаживание воспринятых копиром ударов и толчков и тем самым защита круга с вращающейся лентой станка от вибраций, от резкого врезания в тело бандажа и сглаживание его поперечной подачи при копировании «впадины» на бандаже.

Система УМСЗ обладает рядом положительных свойств, в т.ч.:

- высокая надежность;

- быстрота сборки и наладки;

- возможность шлифования цилиндра работающей печи, не прекращая выпуска продукции;

- высокий экономический эффект от применения (не менее 300 тыс.рублей в год на один бандаж).

Время монтажа копировальной рамы - не более 15 минут. Время настройки демпфирующего стола - не более 30 минут.

Метод восстановления бандажей с помощью станка ШБЛ-2000 после установки на него УМСЗ хорошо зарекомендовал себя при восстановлении геометрической формы и шероховатости поверхности бандажей и роликов на известерегенерационных печах (бандажи диаметром 4200 мм) и корообдирочных барабанах (бандажи диаметром до 7000 мм и бандаж диаметром 5200 мм).

| ПЕРЕЧЕНЬ ОБОЗНАЧЕНИЙ | |||

| 1. | Стойка-конверт | 19. | Подшипник качения |

| 2. | Столешница | 20. | Гайка крепления подшипника |

| 3. | Укосина | 21. | Основание |

| 4. | Поперечина | 22. | Верхняя опора |

| 5. | Демпфирующий стол | 23. | Газовый двухтрубный демпфер |

| 6. | Опорная рама | 24. | Направляющая |

| 7. | Суппорт продольного хода | 25. | Втулка |

| 8. | Вспомогательный привод | 26. | Подвижная скоба |

| 9. | Суппорт поперечного хода | 27. | Тяговая ось |

| 10. | Главный привод | 28. | Гайка |

| 11. | Шлифовальная головка | 29. | Контргайка-барашек |

| 12. | Прижим | 30. | Болт |

| 13. | Опорная ось | 31. | Кронштейн |

| 14. | Дистанционная втулка | 32. | Опорное колесо |

| 15. | Гайка | 33. | Электродвигатель |

| 16. | Копирующая опора | 34. | Абразивная лента |

| 17. | Кронштейн | 35. | Болт-фиксатор |

| 18. | Ось | 36. | Штурвал |

1. Станок для обработки цилиндрических крупногабаритных деталей, содержащий неподвижную съемную эстакаду, опорную раму с суппортами продольного и поперечного хода, приводы подачи и вращения инструмента и копировальное устройство, отличающийся тем, что он снабжен демпфирующим столом, состоящим из основания, верхней опоры, двух направляющих, двух газовых двухтрубных демпферов и передней подвижной скобы, имеющей тяговую ось с регулировочной гайкой и контргайкой для сдвига верхней опоры относительно основания, а копировальное устройство выполнено в виде рамы, включающей два прижима и три оси, и четырех копирующих опор, в каждой из которых расположены два самоустанавливающихся ролика, при этом рама копировального устройства закреплена в кронштейнах верхней опоры демпфирующего стола, а инструмент выполнен в виде ленточно-шлифовальной головки, установленной на опорной раме под углом наклона α=55° к горизонтальной плоскости.

2. Станок по п.1, отличающийся тем, что он снабжен электрической схемой управления приводом вращения ленточно-шлифовальной головки, содержащей штатную и аварийную кнопки отключения, частотный преобразователь, амперметр и вольтметр.