Устройство для импульсного иглофрезерования

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, в частности к устройствам для обработки иглофрезерованием. Устройство содержит корпус с расположенными в нем режущими элементами и волноводом, выполненным с возможностью приложения к нему с помощью бойка периодической импульсной нагрузки. Корпус выполнен охватывающим заготовку и с радиальными пазами на торце, в которых установлены упомянутые режущие элементы. Режущие элементы выполнены в виде пучков ворса из металлических проволочек, V-образно изогнутых внутрь корпуса, имеющих периферийную часть, расположенную в плоскости, перпендикулярной продольной оси устройства, и отогнутую часть, расположенную под углом к этой плоскости. Пучки ворса образуют рабочую поверхность, охватывающую заготовку. Волновод выполнен в виде втулки, размещен в отверстии корпуса и обеспечивает создание периодической импульсной нагрузки, направленной на дополнительное сообщение перемещения металлических проволочек пучков ворса, выпрямления их и создания натяга. В результате расширяются технологические возможности, увеличивается производительность и снижаются расходы. 4 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к устройствам и способам обработки иглофрезерованием с импульсным нагружением инструмента.

Известна цилиндрическая щетка и способ механической обработки ею, содержащая установленную на корпусе обойму с цилиндрическими гнездами, в каждом из которых размещен стакан с пучком ворса, и упругий элемент, расположенный под стаканами и контактирующий с корпусом, при этом стаканы установлены в гнездах свободно, каждое гнездо на внутренней поверхности имеет кольцевую проточку, а на наружной поверхности стакана выполнен кольцевой выступ, ширина которого меньше ширины проточки гнезда, причем упругие элементы размещены в канавках корпуса, кроме того, на упругих элементах смонтированы отражатели [1].

Известная цилиндрическая щетка и способ обработки, реализуемый ею, имеет ограниченные технологические возможности, не позволяет производить резание неровностей значительной глубины, не позволяет управлять усилием прижатия пучков ворса к обрабатываемой поверхности, т.е. не позволяет управлять глубиной резания, что снижает производительность и качество обработки.

Задачей изобретения является расширение технологических возможностей иглофрезерования благодаря использованию импульсного нагружения режущего инструмента, позволяющего управлять глубиной режущего слоя, микрорельефом поверхности, а также повышение качества, точности и производительности обработки благодаря использованию многоэлементного режущего инструмента.

Поставленная задача решается с помощью предлагаемого устройства для иглофрезерования поверхностей тел вращения, содержащего корпус с расположенными в нем режущими элементами и волноводом, к которому с помощью бойка прикладывают периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов, при этом корпус выполнен охватывающим заготовку, на торце которого в радиальных пазах установлены режущие элементы в форме пучков ворса из V-образно изогнутых внутрь корпуса металлических проволочек так, что периферийная часть пучков лежит в плоскости, перпендикулярной продольной оси устройства, а отогнутая часть - под углом α к этой плоскости, причем пучки образуют рабочую охватывающую заготовку поверхность диаметром, равным диаметру заготовки, при этом в отверстии корпуса размещен волновод, выполненный в форме втулки, периодическая импульсная нагрузка которого направлена на дополнительное сообщение перемещения металлических проволочек пучков ворса, выпрямляя их и создавая натяг, кроме того, угол изгиба пучков проволочек взят не менее значения, определяемого по формуле:

α≥arc cos(1-t/l0),

где t - припуск, снимаемый иглофрезой, мм;

l0 - длина отогнутых металлических проволочек пучков ворса, мм.

Сущность предлагаемого устройства для иглофрезерования поверхностей тел вращения поясняется чертежами.

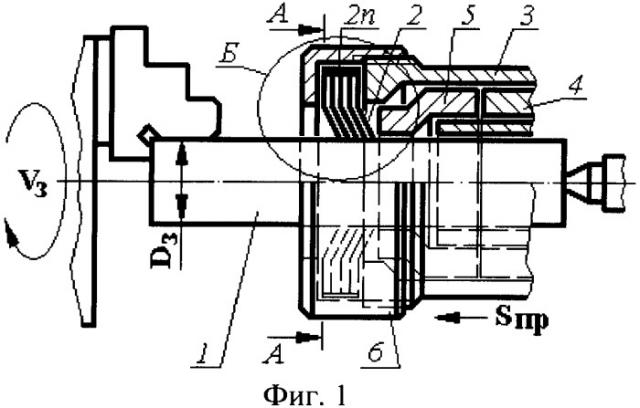

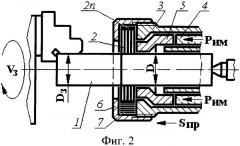

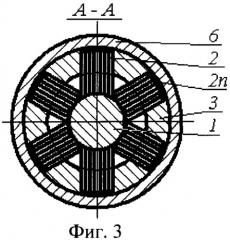

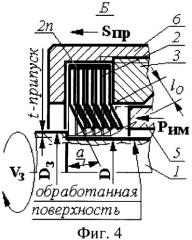

На фиг.1 представлена наладка для обработки заготовки вала, установленного в трехкулачковом самоцентрирующем патроне токарного станка с поджатием задним центром, предлагаемым устройством в момент перед включением рабочего хода, частичный продольный разрез; на фиг.2 - схема обработки заготовки предлагаемым устройством в момент импульсного нагружения режущих элементов - пучков ворса, продольный разрез; на фиг.3 - поперечное сечение А-А на фиг.1; на фиг.4 - элемент Б на фиг.1, где тонкими линиями показано положение металлических иголок пучка ворса при действии импульсной нагрузки РИМ.

Предлагаемое устройство служит для иглофрезерования поверхностей тел вращения 1 с периодическим импульсным нагружением пучков ворса 2 из V-образно изогнутых внутрь корпуса 3 металлических проволочек. Обрабатываемой заготовке 1 сообщают вращательное движение Vз, а режущим элементам 2 - продольную подачу

SПР.

Корпус 3 является частью гидроцилиндра, который охватывает заготовку 1. Гидроцилиндр выполнен в виде двух концентрических цилиндров: наружного и внутреннего, между которыми расположены боек 4 и волновод 5, изготовленные в виде втулок.

На торце корпуса 3 в радиальных пазах установлены режущие элементы 2, выполненные в форме пучков ворса из V-образно изогнутых внутрь корпуса металлических проволочек так, что периферийная часть пучков лежит в плоскости, перпендикулярной продольной оси устройства, а отогнутая часть - под углом α к этой плоскости. Торцы пучков отогнутой части образуют режущую рабочую охватывающую заготовку поверхность диаметром D3 в свободном, не нагруженном состоянии равным диаметру заготовки. Металлические проволочки торцами периферийной частью прикреплены к пластине 2п, например, точечной сваркой. Крепление пучков ворса 2 в радиальных пазах корпуса осуществляется гайкой 6, которая консольно защемляет вместе с пластиной 2п периферийную часть пучков, располагаемую в плоскости, перпендикулярной продольной оси устройства.

В гидроцилиндре размещен волновод 5, на который с одного торца воздействует боек 4, создавая периодическую импульсную нагрузку РИМ, вырабатываемую гидравлическим генератором импульсов (ГГИ) (не показан), который подключен к корпусу 3 [2-4]. Другим торцом волновод 5 воздействует на отогнутые части пучков ворса 2. Периодическая импульсная нагрузка РИМ волновода направлена на дополнительное сообщение перемещения металлических проволочек пучков ворса 2, выпрямляя их и создавая дополнительный натяг.

Угол изгиба пучков проволочек к плоскости, перпендикулярной продольной оси устройства, зависит от величины припуска, снимаемого предлагаемым иглоинструментом, и длины отогнутых металлических проволочек пучков ворса и должен быть не менее значения, определяемого по формуле:

α≥arc cos (1 - t/l0),

где t - припуск, снимаемый предлагаемым иглоинструментом, мм;

l0 - длина отогнутой части металлических проволочек пучков ворса, мм.

Пучки ворса 2, образующие охватывающую рабочую режущую поверхность, расположены в пазах торца корпуса 3 радиально относительно продольной оси устройства. При износе пучки ворса правятся и настраиваются на нужный диаметр заготовки D3 путем радиального смещения к центру и установки прокладок 7. На фиг.2, внизу, условно показан максимально изношенный пучок ворса с максимальным количеством регулировочных прокладок 7.

Корпус 3 с инструментом 2 подается на заготовку в продольном направлении SПР таким образом, что заготовка проходит через центральное отверстие корпуса цилиндра. При действии на торец волновода 5 бойка 4, которые соосно установлены в корпусе 3, создается импульсная нагрузка РИМ путем удара волновода по изогнутым частям пучков ворса, выпрямляя их (см. фиг.2), и совместно с вращательным движением заготовки V3 происходит внедрение иголок в обрабатываемую поверхность, резание и снятие стружки. Такой импульсный режим резания позволяет интенсифицировать процесс иглофрезерования.

В качестве механизма импульсного нагружения иглоинструмента предлагаемого устройства применяется гидравлический генератор импульсов (не показан) [2, 3]. Заготовке сообщают вращательные движения V3, а устройству с иглоинструментом - продольную подачу SПР. Периодическую импульсную РИМ нагрузку прикладывают в направлении продольной подачи к изогнутой части пучков ворса, стремясь выпрямить их и направить иглы радиально к центральной оси обрабатываемой поверхности.

Периодическую импульсную нагрузку РИМ осуществляют с помощью бойка 4, воздействующего на торец волновода 5. В результате удара бойка по торцу волновода в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на пучки ворса и на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы резания, которая интенсифицирует процесс.

Возможность рационального использования энергии ударных волн определяется размерами инструмента экспериментально.

При перемещении бойка в продольном направлении согласно фиг.1-2 отогнутые пучки ворса воспринимают на себя периодическую импульсную нагрузку РИМ волновода, благодаря которой отогнутые части пучка ворса выпрямляются и радиально приближаются к обрабатываемой поверхности, производя резание.

Общая продольная периодическая импульсная нагрузка РИМ бойка по волноводу воспринимается отогнутой частью пучков ворса и равномерно распределяется на каждую иглу. Это значит, что каждый пучок ворса своими иголками оказывает режущее воздействие с импульсной нагрузкой, направленной вдоль обрабатываемой поверхности.

Периодическая импульсная нагрузка РИМ должна быть больше суммарной силы, требуемой для деформации по выпрямлению отогнутой части пучков ворса и силы, необходимой для резания. Отвод волновода и бойка после удара в первоначальное положение (согласно фиг.1-2 вправо) осуществляется за счет упругости пучков ворса и возвращения отогнутой части в первоначальное свободное состояние.

В результате удара бойка по торцу волновода и волновода по изогнутым пучкам ворса последние воздействуют на обрабатываемую поверхность с цикличностью, задаваемой гидравлическим генератором импульсов. Возможность рационального использования энергии ударных волн определяется размерами пучков.

Точность формы обрабатываемой поверхности заготовки предлагаемым устройством повышается и снижается величина шероховатости благодаря самоцентрированию и самоустановке пучков ворса на обрабатываемой поверхности при ее биениях и вибрациях.

Если припуск будет не большим (менее 1 мм), то предлагаемое устройство работает как упрочняющее, без снятия стружки, так как металлические проволочки отогнутой части пучка прогибаются в продольном направлении.

Пример. Для оценки параметров качества поверхностного слоя, обработанного и упрочненного предлагаемым устройством, проведены экспериментальные исследования обработки вала с использованием гидравлического генератора импульсов [2, 3]. Значения технологических факторов (частоты ударов, диметр инструмента, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного и режущего воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего и режущего воздействия ведет к возникновению больших инерционных сил и вибраций, которые отрицательно влияют на качество обработки.

Перед началом работы новым инструментом правили рабочую поверхность проволочного ворса путем внутреннего шлифования в собранном виде. В качестве ворса применяли стальную пружинную проволоку диаметром 1,5…2,5 мм из стали 65Г.

В процессе обработки наружной поверхности вращающейся заготовки пучки проволочного ворса касаются заготовки, т.е. пока не действует ударная импульсная нагрузка РИМ обработки нет.

При действии импульсной нагрузки РИМ на рабочие пучки ворса основное силовое воздействие на обрабатываемую поверхность осуществляют первые по ходу вращения проволочные элементы, имеющие свободную длину 1 и прогиб под углом α. Соседние с ними проволочные элементы упруго поджимают их, несколько увеличивая сосредоточенное суммарное воздействие на обрабатываемую поверхность.

Для осуществления обработки резанием необходимо, чтобы твердость и предел прочности при растяжении материала проволочных элементов ворса были выше этих параметров материала обрабатываемой заготовки в 1,5…2 раза, соотношение l0/i, где i - наименьший радиус инерции поперечного сечения проволочных элементов, находилось в пределах 50…100, а коэффициент Кп плотности проволочного ворса в пределах 0,7…0,9; при этом натяг должен составлять - 0,7…1,5 мм. Режимы работы инструмента можно рекомендовать следующие. Окружная скорость заготовки 0,2…0,5 м/с. Продольная подача определяется по формуле SПР=L·n (мм/мин), где n - частота вращения заготовки, мин-1; значение L (мм) зависит от натяга и диаметра инструмента и определяется опытным или расчетным путем.

Испытания устройства при обработке заготовки вала из горячекатанного проката из стали 20 показали, что оно срезает с обрабатываемой поверхности окалину вместе с оставленным припуском, усилие прижатия пучков ворса к обрабатываемой поверхности заготовки составляет 200…600 Н на 10 мм ширины рабочей поверхности пучков, а тангенциальная составляющая силы резания равна 150…550 Н.

Для обработки предлагаемым устройством необходимо соблюдать условия Кр=р/σв=1,5…2,0: где р - импульсное давление при иглофрезеровании, Мпа; σв - предел прочности материала обрабатываемой заготовки, Мпа.

Выбор соответствующего импульсного давления р зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от угла наклона α.

При обработке металлов предлагаемым устройством твердость обработанной поверхности повышается, в результате улучшается износостойкость обрабатываемой поверхности и качество обработки, снижается величина шероховатости обрабатываемой поверхности, а также увеличивается производительность обработки и долговечность инструмента. Величина силы импульсного нагружения инструмента составляла РИМ=255…400 кН.

Производственные испытания показали, что предложенное устройство интенсифицирует процесс обработки благодаря воздействию импульсной нагрузки на режущие рабочие элементы, улучшаются условия самозатачивания проволочных элементов ворса.

Устройство расширяет технологические возможности иглофрезерования в комбинации с окончательным упрочнением, повышает качество и производительность обработки за счет сообщения пучкам ворса низкочастотных продольных колебаний, интенсифицирует процесс иглофрезерования и упрочнения за счет приложения к пучкам ворса продольной импульсной силы, а также за счет увеличения зоны контакта инструмента с заготовкой.

Преимуществом устройства является возможность плавного регулирования частоты и усилия импульсной нагрузки, которая позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущих проволочных элементов инструмента, технических условий, режимов резания.

Достигаемая в процессе обработки предлагаемым инструментом предельная величина шероховатости составляет Ra=0,8 мкм, возможно снижение исходной шероховатости в 2,5 раза.

Микровибрации в процессе благоприятно сказываются на условиях работы предлагаемого устройства. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает резание и формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки.

При наложении колебаний рабочая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемое устройство расширяет технологические возможности импульсной обработки резанием и поверхностным пластическим деформированием за счет управления глубиной срезаемого слоя и микрорельефом поверхности путем использования устройства и инструмента специальной формы с большим количеством режущих и деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление благодаря простоте конструкции.

Источники информации

1. А.с. СССР 824 969, МКИ3 А46В 7/10. Цилиндрическая щетка. Берков Б.В. 2809273-12; 08.08.79; 30.04.81. Бюл. №16.

2. Патент РФ 2 098 259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статикоимпульсной обработки поверхностным пластическим деформированием. 96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

Устройство для иглофрезерования поверхностей тел вращения, содержащее корпус с расположенными в нем режущими элементами и волноводом, выполненным с возможностью приложения к нему с помощью бойка периодической импульсной нагрузки, вырабатываемой гидравлическим генератором импульсов, отличающееся тем, что корпус выполнен охватывающим заготовку и с радиальными пазами на торце, в которых установлены режущие элементы, выполненные в виде пучков ворса из металлических проволочек, V-образно изогнутых внутрь корпуса, имеющих периферийную часть, расположенную в плоскости, перпендикулярной продольной оси устройства, и отогнутую часть, расположенную под углом α к этой плоскости, пучки ворса образуют рабочую поверхность, охватывающую заготовку, диаметром, равным диаметру заготовки, при этом волновод выполнен в виде втулки, размещен в отверстии корпуса и обеспечивает создание периодической импульсной нагрузки, направленной на дополнительное сообщение перемещения металлических проволочек пучков ворса, выпрямления их и создания натяга, а угол α определен по формулеα≥arccos(1-t/l0),где t - припуск, снимаемый иглофрезой, мм;l0 - длина отогнутых металлических проволочек пучков ворса, мм.