Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления

Иллюстрации

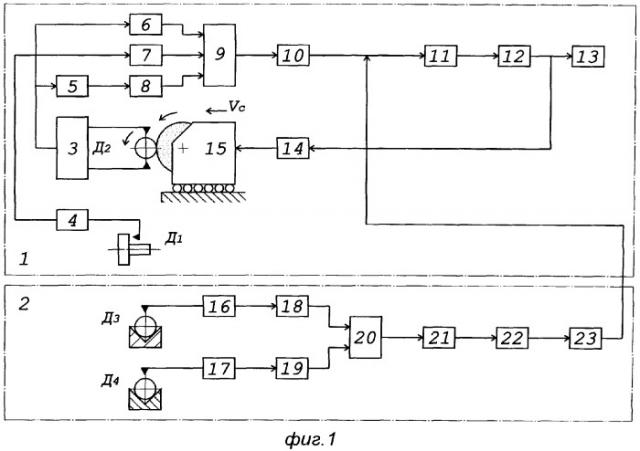

Показать всеИзобретение относится к машиностроению и станкостроению и может быть использовано при автоматизации шлифовальных станков. Технический результат - оптимизация управления. Способ управления включает рабочий цикл шлифования и этап послеоперационного контроля детали. В цикле шлифования определяют погрешность формы детали, время цикла шлифования и значение конечной скорости снятия припуска в момент окончания обработки детали. При этом значение вектора управляющего воздействия, установленное по среднестатистической априорной информации, последовательно корректируют по минимуму времени цикла шлифования и погрешности формы детали, а затем - по минимуму дисперсии конечной скорости снятия припуска и ее математического ожидания. Осуществляют параметрическую идентификацию на основе статистической оценки показателя качества детали на этапе послеоперационного контроля. Устройство содержит основной 1 и дополнительный 2 контуры управления. Основной контур 1 содержит датчики размера 3, осевой ориентации 4 и датчик контроля выходной координаты 5. Дополнительный контур 2 содержит датчики контроля размеров 16 и шероховатости 17. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению и станкостроению и может быть использовано при автоматизации шлифовальных станков.

Известен способ управления режимом шлифования на основе алгоритма управления вида Vc(S), содержащий этапы обработки детали с заданными скоростями Vc шлифовального суппорта и переключающиеся в функции текущего припуска S и этап размерного выхаживания. Длительность этапов шлифования и размерного выхаживания, а также уровень подач Vc шлифовального суппорта на указанных этапах задаются на основе априорной информации и корректируются по результатам послеоперационного контроля показателя качества, в качестве которого выступает, как правило, размер детали.

Данный способ управления отличается простотой реализации, не требует значительных материальных затрат при изготовлении и эксплуатации. Недостатком способа является ограниченная возможность оптимизации процесса шлифования, которая осуществляется на основе априорной информации и реализует, как правило, критерий минимакса.

Лучшие результаты могут быть получены по способу управления циклом поперечной подачи в соответствии с а.с. №1316800, согласно которому установленные перед началом обработки параметры оптимального управления корректируются по результатам измерения и статистической обработки дополнительной информации. В качестве последней используются результаты контроля наиболее значимых возмущающих факторов, имеющих случайно-функциональный характер, оцениваемый статистическими методами. К числу таких возмущающих факторов относятся, например, затупление шлифовального круга и вариации режущей способности инструмента, которые могут быть оценены через параметр постоянной времени процесса шлифования Тоу

где Креж. - коэффициент, характеризующий режущую способность шлифовального круга;

J - жесткость эквивалентной упругой системы станка.

Поскольку жесткость станка изменяется в течение интервала времени, исчисляемого годами, то можно считать, что J=const и постоянная времени является функцией режущей способности инструмента

Идентификацию постоянной времени или другого параметра, характеризующего свойства возмущающего фактора, можно осуществить в цикле шлифования детали и использовать полученную информацию для формирования управляющего воздействия в текущем цикле или при обработке последующей детали (см. А.Г.Решетов. Автоматизация шлифования и размерного контроля деталей. СПб.: Политехника, 2003 г., стр.104…109). Однако возникающая в этом случае динамическая погрешность имеет значительную величину, и эффективность адаптивного управления снижается.

Лучшие результаты могут быть получены, если идентификацию стохастического параметра в цикле обработки детали дополнить идентификацией параметра на этапе послеоперационного контроля детали, что позволяет значительно снизить динамическую погрешность измерения.

Действительно, размер готовой детали L является функцией конечной скорости снятия припуска Vмк и времени запаздывания tε при отводе шлифовального круга в момент окончания обработки

Погрешность размера детали в этом случае можно представить в виде

При небольшом допущении tε=const и переходя к малым приращениям, получим

где - постоянный коэффициент, характеризующий условия обработки.

Аналогичным образом может быть установлена взаимосвязь между другой составляющей показателя качества - шероховатостью обработанной поверхности Ra и конечной скоростью снятия припуска Vмк

где С3 - постоянный коэффициент, характеризующий условия обработки по микронеровностям поверхности.

Выражения (5) и (6) устанавливают взаимосвязь динамического параметра (скорости снятия припуска) с показателем качества, измеренным в статических условиях. Точность оценки можно повысить, если произвести статистическую обработку результатов измерения

Для процессов шлифования с периодической правкой круга определение (7) и (8) целесообразно производить по малой выборке деталей n=3…5 шт., используя приближенные оценки - размах и среднее арифметическое

где Vмк max, Vмк min - максимальное и минимальное значения конечной скорости снятия припуска в выборке.

На этом принципе строится двухконтурная система управления режимом шлифования, содержащая основной и дополнительный контуры управления, которая принимается за прототип (там же, стр.124). Устройство, реализующее указанный способ, содержит два контура управления.

Основной контур системы включает в себя датчик размера детали, вторичный преобразователь и блоки цифровой обработки измерительной информации, которые могут быть объединены в структуре микро-ЭВМ.

Второй, дополнительный контур имеет аналогичную структуру и связан с основным контуром через интерфейсное устройство передачи данных. Во втором контуре осуществляется послеоперационный контроль размера детали, который в силу статических условий и периодического эталонирования имеет объективный характер и высокую точность измерения.

Однако двухконтурная система в обычном исполнении имеет существенный недостаток, обусловленный тем, что контролируется только одна составляющая показателя качества - размер детали (макрогеометрия поверхности), тогда как для современного производства необходимо учитывать параметры микрогеометрии поверхности, в первую очередь, шероховатость.

Целью настоящего изобретения является оптимизация управления по последовательно применяемым критериям.

Поставленная цель достигается тем, что в цикле шлифования определяется погрешность формы детали, машинное время и значение выходной координаты процесса шлифования в момент окончания обработки. Значение вектора управляющих воздействий, установленное по среднестатистической априорной информации, вначале корректируется по минимуму машинного времени и погрешности формы детали. Затем корректируется по минимуму дисперсии выходной координаты и ее математическому ожиданию.

Параметрическая идентификация выполняется на основе статистической оценки показателя качества деталей на этапе послеоперационного контроля.

Авторам неизвестен способ с перечисленными выше отличительными признаками.

Устройство (фиг.1) содержит основной 1 и дополнительный 2 контуры управления. Основной контур 1 содержит датчики размера 3, осевой ориентации 4 и датчик контроля выходной координаты 5, выходы которых через вторичные преобразователи 6, 7 и 8 подключены к входу аналогового мультиплексора 9. Выход аналогового мультиплексора 9 через аналого-цифровой преобразователь 10 подключен к входу микро-ЭВМ 11, выход которой через устройство ввода-вывода информации 12 подключен к показывающему устройству 13 и через блок управления подачей 14 - к входу шлифовального станка 15. Дополнительный контур 2 содержит датчики контроля размеров 16 и шероховатости 17, которые через вторичные преобразователи 18 и 19 подключены к входу аналогового мультиплексора 20. Выход аналогового мультиплексора 20 через аналого-цифровой преобразователь 21 подключен к входу микро-ЭВМ 22, выход которой через устройство ввода-вывода информации 23 подключен к входу микро-ЭВМ 11 основного контура 1.

Работа устройства осуществляется следующим образом.

Обрабатываемая деталь в позиции Д1 ориентируется относительно шлифовального круга (осевая ориентация). Указанная операция осуществляется с помощью датчика 4, который предоставляет измерительную информацию через вторичный преобразователь 7, аналоговый мультиплексор 9 и аналого-цифровой преобразователь 10 в микро-ЭВМ 11. На этом этапе работает программа осевой ориентации детали. После завершения операции осевой ориентации детали управление передается программе активного контроля. Датчик 3 вводится в зону обработки детали (позиция Д2), и начинается обработка детали в соответствии с алгоритмом Vc=f(S), представленным на фиг.2. Перед началом обработки производится измерение начальной погрешности Δфн формы детали датчиком 3

где Sн max, Sн min - максимальное и минимальное значения начального припуска детали перед обработкой.

Затем определяется время tш, необходимое для уменьшения имеющейся Δфн погрешности до приемлемого значения Δфк в конце обработки на основе выражения

Время tш сравнивается с временем цикла шлифования Тм (машинное время) и его допустимым значением Тмдоп. Должно соблюдаться условие

В случае необходимости время Тм увеличивается, например, за счет перераспределения длительности этапов шлифования.

Операция (13) осуществляется в автоматическом режиме, но может быть выполнена оператором станка. При этом выполняется минимизация критерия оптимальности J1 с учетом экспертной оценки ξ1 оператором станка технологической ситуации

Для этой цели система содержит показывающее устройство 13 (фиг.1), на экране которого отображаются в виде элементов столбиковой диаграммы (фиг.3) значения погрешности формы Δф и машинное время Тм, ограниченные соответственно значениями Δф доп., Тм доп. Как правило, допустимое значение Δф доп. составляет величину 0,1…0,15 от поля допуска детали, если это не оговорено требованиями чертежа.

Получение второго частного критерия оптимальности J2 связано с оценкой выходной координаты технологического процесса шлифования - конечной скорости снятия припуска Vмк.

Обработка детали ведется обычно по трехинтервальному циклу, как это представлено на фиг.2. Скорости подачи суппорта на черновом этапе Vc1, на чистовом Vc2 и моменты переключения подач S1 и S2 определяют фазовые траектории снятия металла Vм (S).

В силу вариации параметров режима обработки, заготовок детали, режущего инструмента и других факторов фазовые траектории выборки деталей занимают некоторую область, заштрихованную на фиг.2. Получающийся ансамбль фазовых траекторий обуславливает вариации скорости снятия припуска Vмк в момент отвода шлифовального круга

Оценка конечной скорости снятия припуска производится на основе непосредственного дифференцирования сигнала

Для уменьшения погрешности дифференцирования возможно использование схем фильтрации сигнала измерительной информации, например по а.с. №1201114.

Оценка статистических значений - среднего и размаха ΔVмк выполняется по малой выборке (n=3…5 шт.) или методом скользящей средней.

Поскольку оценки и ΔVмк связаны с показателями качества Ra и ΔL уравнениями (7) и (8), то указанные оценки используются для минимизации критерия J2

Реализация (17) может быть осуществлена также по методу оптимума номинала с использованием функции пользы.

Как и в случае критерия J1, критерий J2 может быть реализован с участием оператора и его оценкой технологической ситуации ξ2

Результаты оптимизации выводятся на показывающее устройство 13, как это представлено на фиг.3. На этой же фигуре обозначены допустимые границы указанных параметров: ΔLдоп. и Ra доп. - соответственно поле допуска на деталь и шероховатость детали по чертежу.

Достоинством предлагаемой системы является возможность периодической идентификации коэффициентов С2 и С3 выражений (5) и (6). Для этих целей служит второй контур 2 с двумя позициями измерений Д3 и Д4. В позиции Д3 измеряется отклонение детали ΔL от номинального значения

где Lи и Lэт. - измеренное и действительное значения размеров детали.

Отклонения ΔL проверяются также по малой выборке деталей размером 3…5 шт., и определяется значение размаха R(ΔL)

где ΔLmax, ΔLmin - максимальное и минимальное отклонения размеров деталей в выборке.

В позиции Д4 измеряется значение шероховатости поверхности детали Ra, и определяется ее среднее значение в выборке деталей n=3…5 шт.

Затем в микро-ЭВМ 11 рассчитываются на основе (9) и (10) уточненные значения коэффициентов С2 и С3

Практическая реализация способа осуществлена в микропроцессорной системе активного контроля модели АСК 2474, разработанной совместно Тольяттинским государственным университетом и Волжским автомобильным заводом (краткие технические сведения прилагаются). В качестве дополнительного контура используется система статистической обработки информации модели ИСЛ 2331, также являющейся совместной разработкой (паспорт ИСЛ 2331 ПС прилагается).

Применение микропроцессорной системы АСК 2474 на основе указанного способа позволяет оптимизировать механообработку по частным критериям - производительности и качеству деталей в среднем на 25…30%, что дает экономический эффект порядка 53 т.руб. в год. При этом срок окупаемости финансовых вложений не превышает двух лет.

1. Способ управления процессом шлифования деталей на станке, включающий рабочий цикл шлифования и этап послеоперационного контроля детали, отличающийся тем, что в цикле шлифования определяют погрешность формы детали, время цикла шлифования и значение конечной скорости снятия припуска в момент окончания обработки детали, при этом значение вектора управляющего воздействия, установленное по среднестатистической априорной информации, последовательно корректируют по минимуму времени цикла шлифования и погрешности формы детали, а затем - по минимуму дисперсии конечной скорости снятия припуска и ее математического ожидания, при этом параметрическую идентификацию выполняют на основе статистической оценки показателя качества детали на этапе послеоперационного контроля.

2. Устройство управления процессом шлифования деталей на станке, содержащее основной и дополнительный контуры управления, причем основной контур содержит датчики размера и осевой ориентации детали, выходы которых через вторичные преобразователи подключены к входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь подключен к входу микро-ЭВМ, выход которой через устройство ввода-вывода информации подключен к показывающему устройству и блоку управления подачей станка, а дополнительный контур содержит датчик контроля размеров, который через вторичный преобразователь подключен к входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь подключен к входу микро-ЭВМ, выход которой через устройство ввода-вывода информации подключен к входу микро-ЭВМ основного контура, отличающееся тем, что основной контур управления снабжен датчиком контроля скорости снятия припуска, вход которого соединен с выходом датчика контроля размера, а выход через вторичный преобразователь подключен к входу аналогового мультиплексора, а дополнительный контур управления снабжен датчиком контроля шероховатости детали, выход которого через вторичный преобразователь подключен к входу аналогового мультиплексора.