Бампер

Иллюстрации

Показать всеИзобретение относится к бамперам транспортных средств. Бампер содержит пластмассовый оболочковый корпус, ребра, округления и отверстия под резьбовой крепеж и установку электроосветительных элементов. Бампер по составу выполнен цельной единой конструкцией, однородным из синтезированного дегидрогенизационного пропена до 80% и наполнителя в виде графитизированных шариков или микростеклошариков. Внутреннее оребрение разделяет бампер на безопасные зоны нагружения и достигает по высоте, как минимум, 2-3-х толщин оболочкового материала. Поверхности отверстий под установку электроосветительных элементов выполнены под углом самозаклинивания. Отверстия под закрепление бампера и закрепления к бамперу номерного знака изготовляют в процессе прессо-литьевого формирования фасонных поверхностей. Внутренняя поверхность граничит с внешним профилем кузова автомобиля и повышает статическое закрепление бампера к профилю кузова автомобиля. Верхний выступ с трапециидальным сечением служит для уменьшения зазорного пространства бампера и кузова автомобиля с одновременной фиксацией к нему своими внешними поверхностями силами самозаклинивания. Достигается повышение прочностных характеристик. 3 ил.

Реферат

Изобретение относится к разновидности буфера, а более точнее к бамперу легкового автомобиля, приспособлению в виде скобы из металла или ударопрочной пластмассы, укрепляемой на передней части автомобиля для смягчения случайных несильных ударов.

К известным аналогам следует отнести: 1. DE 19620404А1, 14.08.1997; 2. FR 2856968 А1, 07.01.2005; 3. GB 2069940 А, 03.09.1981; 4. US 4325574 А, 20.04.1982; 5. WO 2005054011 А1, 16.06.2005.

К недостатку известных аналогов следует отнести многопозиционность операций в отдельных комплектующих изделиях, которыми дополняют фрагменты бампера, что в итоге удорожает его в десятки раз, делая трудоемким технологический процесс изготовления дорогостоящего механического, гальванического, прессового, термического и иного оборудования, заменяемого одной деталью, как описано ниже, в которой выполнены все необходимые операции, относимые к форме его конструкции, обеспечивающей установку на автомобиле с использованием соответствующего резьбового крепежа, за счет введения прессо-литьевого процесса изготовления сложно-фасонного оболочкового бампера.

Задачей нового технического решения является улучшение дизайна и органолептических восприятий формы бампера легкового автомобиля, связанных с повышением прочностных характеристик его не армированного профиля, и получение пригодной для использования одной цельной конструкции, в отличие от зарубежных аналогов: DE 19620404 А1, 14.08.1997; FR 2856968 А1, 07.01.2005; GB 2069940 А, 03.09.1981; US 4325574 А, 20.04.1982; WO 2005054011 А1, 16.06.2005.

Поставленная задача достигается тем, что бампер содержит пластмассовый оболочковый корпус с ребрами, округлениями и отверстиями под резьбовой крепеж и установку электроосветительных элементов, отличается тем, что по составу выполнен цельной единой конструкцией, однородным и содержащим синтезированный дегидрогенизационный пропен (СН3СН) до 80% и наполнитель в виде графитизированных шариков или микростеклошариков, способствующих сглаживанию или смягчению несильных ударов, за счет внедрения массы наполнителя в приповерхностный слой или растирания в поверхностном слое графитизированного наполнителя, что особенно важно при касательных скольжениях инородного материала, поверхности отверстий под установку электроосветительных элементов выполнены под углом самозаклинивания от 3 до 3,5°, величина максимального прогиба бампера с исходным восстановлением размера колеблется от 0,5 до 5 мм при ударах с силой до 55 кгс, внутреннее оребрение разделяет бампер на безопасные зоны нагружения, а в случае превышения максимальных кинематических нагружений до 65-70 кгс/см2 структура бампера (1) претерпевает локальное трещинообразование или выбоины без переноса этих нагружений на соседние зоны бампера при температуре от ±50°С, внутреннее оребрение достигает по высоте, как минимум, 2-3-х толщин оболочкового материала, при заполнении из экструдера однородной массы бампера используют кратковременный нагрев пенополиуретана и его наполнителя до 165°С при тщательном перемешивании компонентов, с последующим подстуживанием прессо-литьевой формы до +45°С, отверстия под закрепление бампера и закрепления к бамперу номерного знака изготовляют в процессе прессо-литьевого формирования фасонных поверхностей (8-83), под давлением 18-22 бар, равно как и поверхности самозаклинивания (5 и 6) верхнего выступа (7), причем поверхность (39) создает прижатие бампера к поверхностям отверстий (2 и 4) резьбового крепежа, а смещение налипшей грязи или снега происходит за счет сил гравитации, снижающих адгезионное состояние поверхности (39), одновременно угловые кромки (58 и 68) расположены преимущественно в пределах дорожной колеи и служат для граничного контакта с жидкой фазой грунтовой дороги, внутренняя поверхность (24) граничит с внешним профилем кузова автомобиля наряду с поверхностями (18-20, 22, 23 и 25, 26, 33 и 32), повышает статическое закрепление бампера к профилю кузова автомобиля, верхний выступ (7), с трапециидальным сечением, служит для уменьшения зазорного пространства с кузовом автомобиля с одновременной фиксацией к нему своими внешними поверхностями силами самозаклинивания.

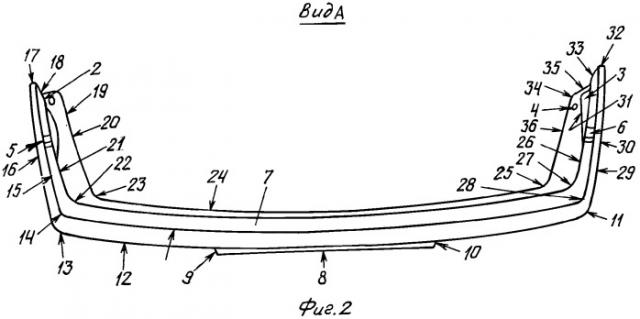

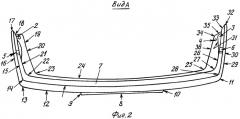

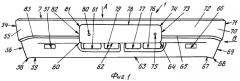

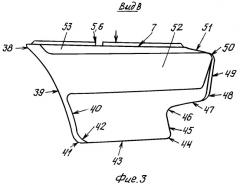

Графические изображения: фиг.1 - вид спереди; фиг.2 - вид в плане; фиг.3 - вид сбоку.

Цифровые обозначения, используемые в графических материалах: бампер (1); поверхности отверстий (2 и 4); поверхности самозаклинивания (5 и 6), верхний выступ (7); фасонные поверхности (8-83); угловые кромки (58 и 68); внутренняя поверхность (24).

Описание бампера.

Бампер, содержащий пластмассовый оболочковый корпус с ребрами, округлениями и отверстиями под резьбовой крепеж и установку электроосветительных элементов, отличается тем, что:

- по составу выполнен цельной единой конструкцией, однородным и содержащим синтезированный дегидрогенизационный пропен (СН3СН) до 80% и наполнитель в виде графитизированных шариков или микростеклошариков (20%), способствующих сглаживанию или смягчению несильных ударов, за счет внедрения массы наполнителя в приповерхностный слой или растирания в поверхностном слое графитизированного наполнителя, что особенно важно при касательных скольжениях инородного материала;

- поверхности отверстий (61, 62, 76, 77 и 79) под установку корпусов электроосветительных элементов выполнены под углом самозаклинивания от 3 до 3,5°;

- величина максимального прогиба бампера с исходным восстановлением размера колеблется от 0,5 до 5 мм при ударах с силой до 55 кгс/см2;

- внутреннее оребрение разделяет бампер на безопасные зоны нагружения, а в случае превышения максимальных кинематических нагружений до 65-70 кгс/см2 структура бампера (1) претерпевает локальное трещинообразование или выбоины без переноса этих нагружений на соседние зоны бампера при температуре от ±50°С;

- внутреннее оребрение достигает по высоте, как минимум, 2-3-х толщин оболочкового материала;

- при заполнении из экструдера однородной массы бампера используют кратковременный нагрев пенополиуретана и его наполнителя до 165°С при тщательном перемешивании компонентов, с последующим подстуживанием прессо-литьевой формы до +45°С;

- отверстия под закрепление бампера и закрепления к бамперу номерного знака изготовляют в процессе прессо-литьевого формирования фасонных поверхностей (8-83), под давлением 18-22 бар, равно как и поверхности самозаклинивания (5 и 6) верхнего выступа (7);

- поверхность (39) создает прижатие бампера к поверхностям отверстий (2 и 4) резьбового крепежа;

- смещение налипшей грязи или снега происходит за счет сил гравитации, снижающих адгезионное состояние поверхности (39);

- угловые кромки (58 и 68) расположены преимущественно в пределах дорожной колеи и служат для граничного контакта с жидкой фазой грунтовой дороги;

- внутренняя поверхность (24) граничит с внешним профилем кузова автомобиля наряду с поверхностями (18-20, 22, 23 и 25, 26, 33 и 32), повышает статическое закрепление бампера к профилю кузова автомобиля;

- верхний выступ (7), с трапециидальным сечением, служит для уменьшения зазорного пространства с кузовом автомобиля с одновременной фиксацией к нему своими внешними поверхностями силами самозаклинивания.

Пример выполнения бампера.

Бампер, содержащий пластмассовый оболочковый корпус с ребрами, округлениями и отверстиями под резьбовой крепеж и установку электроосветительных элементов, выполняют таким образом, что:

1) бампер (1) по составу выполнен цельной единой конструкцией, однородным и содержащим синтезированный дегидрогенизационный пропен (СН3СН) до 80% и наполнитель в виде графитизированных шариков или микростеклошариков (20%), способствующих сглаживанию или смягчению несильных ударов, за счет внедрения массы наполнителя в приповерхностный слой или растирания в поверхностном слое графитизированного наполнителя, что особенно важно при касательных скольжениях инородного материала;

2) поверхности отверстий (61, 62, 76, 77 и 79) под установку корпусов электроосветительных элементов выполнены под углом самозаклинивания от 3 до 3,5°;

3) величина максимального прогиба бампера с исходным восстановлением размера колеблется от 0,5 до 5 мм при ударах с силой до 55 кгс/см2;

4) внутреннее оребрение разделяет бампер на безопасные зоны нагружения, а в случае превышения максимальных кинематических нагружений до 65-70 кгс/см2 структура бампера (1) претерпевает локальное трещинообразование или выбоины без переноса этих нагружений на соседние зоны бампера при температуре от ±50°С;

5) внутреннее оребрение достигает по высоте, как минимум, 2-3-х толщин оболочкового материала;

6) при заполнении из экструдера однородной массы бампера используют кратковременный нагрев пенополиуретана и его наполнителя до 165°С при тщательном перемешивании компонентов, с последующим подстуживанием прессо-литьевой формы до +45°С;

7) отверстия под закрепление бампера и закрепления к бамперу номерного знака изготовляют в процессе прессо-литьевого формирования фасонных поверхностей (8-83), под давлением 18-22 бар, равно как и поверхности самозаклинивания (5 и 6) верхнего выступа (7);

8) поверхность (39) создает прижатие бампера к поверхностям отверстий (2 и 4) резьбового крепежа;

9) смещение налипшей грязи или снега происходит за счет сил гравитации, снижающих адгезионное состояние поверхности (39);

10) угловые кромки (58 и 68) расположены преимущественно в пределах дорожной колеи и служат для граничного контакта с жидкой фазой грунтовой дороги;

11) внутренняя поверхность (24) граничит с внешним профилем кузова автомобиля наряду с поверхностями (18-20, 22, 23 и 25, 26, 33 и 32), повышает статическое закрепление бампера к профилю кузова автомобиля;

12) верхний выступ (7), с трапециидальным сечением, служит для уменьшения зазорного пространства с кузовом автомобиля с одновременной фиксацией к нему своими внешними поверхностями силами самозаклинивания.

Доказательство осуществимости выполнения изобретения:

Прессово-литьевой подачей вышеупомянутых композиций материалов, через литниковую систему, с поддержкой давления в местах подвода литников, закачивается жидкая смесь из экструдера и объем бампера с условием обхода горячей смесью закладных деталей, получаем необходимую геометрию пространственных и внутренних профилей бампера в течение 1-1,5 минут.

После кратковременного подстуживания бампер (1) извлекают из пресс-формы и завершают операции его изготовления подрезкой литниковой системы, после чего выбирают гальванические или покрасочные операции по его доводке, контролю и упаковке.

Промышленная эффективность изготовления бампера состоит в правильном подборе однородной смеси, выборе режимов изготовления бампера и сведения заключительных операций к выполнению контроля, покрытия поверхностного слоя и упаковке изделия.

Экономическая эффективность нового бампера состоит в изготовлении цельного бампера без комплектующих его надстроек, в применении жаро- и холодостойких материалов, выполнении в процессе литья всех механических операций, необходимых для рабочего использования формы бампера по назначению.

Бампер, содержащий пластмассовый оболочковый корпус, с ребрами, округлениями и отверстиями под резьбовой крепеж и установку электроосветительных элементов, отличающийся тем, что бампер по составу выполнен цельной единой конструкцией, однородным из синтезированного дегидрогенизационного пропена до 80% и наполнителя в виде графитизированных шариков или микростеклошариков, способствующих сглаживанию или смягчению ударов за счет внедрения массы наполнителя в приповерхностный слой или растирания в поверхностном слое наполнителя для касательных скольжений инородного материала, поверхности отверстий под установку электроосветительных элементов выполнены под углом самозаклинивания от 3 до 3,5°, величина максимального прогиба бампера с исходным восстановлением размера колеблется от 0,5 до 5 мм при ударах с силой до 55 кгс, внутреннее оребрение разделяет бампер на безопасные зоны нагружения, а в случае превышения максимальных кинематических нагружений до 65-70 кгс/см2 структура бампера претерпевает локальное трещинообразование или выбоины без переноса этих нагружений на соседние зоны бампера при температуре от ±50°С, внутреннее оребрение достигает по высоте, как минимум, 2-3-х толщин оболочкового материала, при заполнении из экструдера однородной массы бампера используют ее кратковременный нагрев до 165°С при тщательном перемешивании компонентов с последующим подстуживанием прессо-литьевой формы до +45°С, отверстия под закрепление бампера и закрепления к бамперу номерного знака изготовляют в процессе прессо-литьевого формирования фасонных поверхностей под давлением 18-22 бар, как и поверхности самозаклинивания верхнего выступа, причем поверхность бампера создает прижатие его к поверхностям отверстий резьбового крепежа, смещение налипшей грязи или снега происходит за счет сил гравитации, снижающих адгезионное состояние поверхности, а угловые кромки расположены преимущественно в пределах дорожной колеи и служат для граничного контакта с жидкой фазой грунтовой дороги, внутренняя поверхность граничит с внешним профилем кузова автомобиля и повышает статическое закрепление бампера к профилю кузова автомобиля, а верхний выступ с трапецеидальным сечением служит для уменьшения зазорного пространства с кузовом автомобиля с одновременной фиксацией к нему своими внешними поверхностями силами самозаклинивания.