Способ производства гидроксиламинсульфата

Иллюстрации

Показать всеСпособ производства гидроксиламинсульфата (ГАС) включает синтез ГАС восстановлением NO, полученного предварительной парокислородной конверсией аммиака, водородом в растворе серной кислоты на катализаторе, вывод хвостового газа из реакторов синтеза на очистку от оксидов азота сжиганием, при этом очистку от оксидов азота предварительно промытого водой хвостового газа после смешения его с распыленной водой при массовом соотношении хвостовой газ: вода, равном 5-6:1, и с кислородом воздуха, из условия суммарного объемного содержания оксидов азота и кислорода в хвостовом газе, равного 5,2>СN2O об.%/4+СNO об.%/8+СO2 об.%>4 при избытке водорода, проводят частичным сжиганием хвостового газа с изменением его объема в прямом круговом цикле, включающем расширение газа при его вводе в камеру при начальном давлении выше атмосферного, сжатие с обеспечением конечной температуры не более 150°С, поджигание искрой и расширение сжигаемого хвостового газа с образованием дополнительной энергии, отвод очищенного газа при уменьшении объема под давлением выше атмосферного, содержащего H2, N2 и Н2O, с последующим охлаждением и выделением из него реакционной воды, после чего в газ вводят дополнительно водород для обеспечения объемного соотношения Н2:N2, равного 3:1, и направляют смесь в производство аммиака. Способ позволяет удалить оксиды азота из хвостовых газов при их частичном сжигании с последующим использованием компонентов очищенного газа в производстве ГАС или аммиака. 3 з.п. ф-лы, 1 ил., 5 табл.

Реферат

Настоящее изобретение относится к способу производства гидроксиламинсульфата (ГАС) - полупродукта для получения капролактама. Изобретение может быть использовано для повышения эффективности производства капролактама и смежного производства аммиака.

В качестве аналога принят способ по авторскому свидетельству СССР SU 1599302, С01В 21/14, 15.10.1990, позволяющий уменьшить количество хвостовых газов за счет повышения степени превращения сырья в производстве гидроксиламинсульфата. Известный способ включает производство концентрированной моноокиси азота парокислородной каталитической конверсией аммиака, получаемого, в свою очередь, на базе азотно-водородной смеси при стехиометрическом соотношении водорода и азота (3:1). Синтез гидраксиламинсульфата осуществляют методом восстановления NO водородом при молярном соотношении Н2:NO=10-20:1 на суспензированном платиновом катализаторе. Однако степень превращения сырья в ГАС даже в лабораторных условиях не превышает 92.5%. В целях безопасности хвостовые газы из реакторов синтеза ГАС выводят и сжигают в факеле, что не гарантирует защиту атмосферы от выброса оксидов азота. При этом теряется не только сырье, но и его энергетический потенциал. Экономически целесообразнее вернуть водород, моноокись азота и азот, составляющие большую часть хвостовых газов, назад в производство ГАС или направить их в смежные производства, например в производство аммиака.

В качестве прототипа принят «Способ производства гидроксиламинсульфата» по патенту №2327633 заявка №2006126312/15(028550) от 19.07.2006, с приоритетом от 19.07. 2006, авторы Ардамаков С.В., Огарков А.А., Лукьянов И.В., Петров Г.Г., Ферд М.Л., Федорова Е.М., Панов В.П., Чупалов B.C., RU, включающий получение концентрированной моноокиси азота парокислородной каталитической конверсией аммиака, синтез гидроксиламинсульфата восстановлением NO водородом в растворе серной кислоты на катализаторе, вывод хвостовых газов, содержащих NO, Н2, N2O, N2, СН4 и водяной пар, из реакторов синтеза на сжигание, с предварительным извлечением моноокиси азота из хвостовых газов абсорбцией растворами закиси сернокислого железа. Хвостовые газы из отделения синтеза ГАС содержат 2-14 об.% NO, 65-70 об.% H2, до 10.5 об.% H2O и до 10 об.% N2. Перед абсорбцией NO хвостовые газы очищают от примесей серной кислоты и гидроксиламинсульфата вымораживанием или водной промывкой. После абсорбции при давлении выше атмосферного NO десорбируют из раствора нагреванием или током водорода и возвращают в поток концентрированной моноокиси азота или в реактор синтеза гидроксиламинсульфата, а регенерированный раствор солей железа - на стадию абсорбции NO из хвостовых газов. Хвостовые газы после абсорбции NO направляют на сжигание в факельную установку или на установку с утилизацией тепла их сгорания. При этом теряется водород и азот, необходимое сырье, например, для синтеза аммиака. При сжигании в факеле даже очищенного от моноокиси азота хвостового газа наблюдается загрязнение атмосферы оксидами азота, обусловленное вторичным образованием в пламени NO и N2O в окислительной среде в присутствии избытка кислорода.

Техническим результатом заявляемого решения является устранение указанных недостатков, а именно - деструкция оксидов азота в хвостовых газах при их частичном сжигании с последующим использованием компонентов очищенного газа в производстве ГАС или в смежном производстве аммиака при одновременном сохранении качественных и количественных характеристик производств ГАС и аммиака.

Техническая задача, на решение которой направлено предлагаемое техническое решение по совершенствованию способа производства гидроксиламинсульфата, включает получение концентрированной NO парокислородной каталитической конверсией аммиака, синтез гидроксиламинсульфата восстановлением NO водородом в среде водного раствора серной кислоты на платиновом катализаторе, вывод хвостового газа, содержащего NO, N2O, Н2, N2 и Н2О, из реакторов синтеза на очистку хвостового газа от оксидов азота сжиганием и заключается в деструкции оксидов азота при частичном сжигании хвостового газа после водной промывки и смешения его с определенными количествами распыленной воды при массовом соотношении хвостовой газ: вода 5-6:1 и с кислородом воздуха из условия суммарного объемного содержания оксидов азота и кислорода в хвостовом газе 5.2>СN2О об.% /4+СNO об.%/8+СO2 об.%>4 при избытке водорода, с изменением объема в прямом круговом цикле, включающем расширение газа при начальном давлении выше атмосферного при его вводе в камеру, сжатие с обеспечением конечной температуры не более 150°С, поджигание от искры и расширение сжигаемого газа с образованием дополнительной (механической) энергии, отвод очищенного газа при уменьшении объема под давлением выше атмосферного, содержащего Н2, N2 и Н2O, с последующим охлаждением и выделением из него реакционной воды, коррекцией состава газа введением дополнительного водорода для обеспечения объемного соотношения

Н2:N2=3:1 и направление азотно-водородной смеси в производство аммиака или разделение очищенного газа на водород и азот и рециклинг компонентов в производство ГАС и аммиака. Предлагаемое решение отличается тем, что для повышения безопасности процесс сжигания оксидов азота в хвостовом газе проводят в «рубашке» из газообразного азота, с непрерывной подачей азота до 10 м3/ч. Хвостовой газ перед частичным сжиганием разделяют на разорванные потоки производительностью до 1000 м3/ч. Хвостовой газ из производства ГАС - почти готовая горючая смесь, но с перевернутым составом, из топлива (Н2) и окислителей (N2O и NO) для двигателя внутреннего сгорания (ДВС), в цилиндрах которого можно провести ее контролируемый взрыв и уничтожить N2O, пожертвовав при этом частью водорода и NO. Недостающее количество окислителя компенсируется вводом в хвостовой газ определенного количества кислорода с воздухом, а для предотвращения неконтролируемого воспламенения и обратной вспышки в хвостовой газ предусматривается впрыск распыленной воды.

Технически процесс очистки хвостового газа от оксидов азота реализуется с помощью двигателя внутреннего сгорания (ДВС), с последующим использованием вторичных материальных и энергетических ресурсов очищенных газов в производствах ГАС и аммиака. При этом из хвостовых газов согласно прототипу 80% моноокиси азота, до сжигания в ДВС, можно рекуперировать, например, абсорбцией раствором закиси сернокислого железа и вернуть ее на синтез ГАС, что повышает экономическую эффективность предлагаемого способа.

Все выполненные исследования и термодинамические расчеты показали принципиальную возможность использования для этой цели карбюраторных поршневых или роторно-поршневых двигателей, т.к. температура сгорания хвостового газа при предлагаемых условиях ведения процесса ниже 2400°С и безопасна для ДВС. Максимальное содержание NO в очищенных хвостовых газах, например, при 2400°С не более 20 мг/м3, a N2O - 1 мг/м3, т.к. процессы восстановления оксидов азота протекают при существенном избытке водорода, температурах 1400-2400°С и давлении более 2 МПа.

При использовании ДВС в качестве химического реактора в составе мини-ТЭС способ позволяет не только освободиться от N2O и NO, но и получить сырье для смежного производства аммиака в виде бинарной смеси водорода и азота, а также - электроэнергию, пар, горячую воду, обессоленную воду и, возможно, холод.

После ДВС без разбавления состав газа (без учета содержания паров воды) получается около 40% N2 и соответственно до 60% Н2, который после коррекции направляется в производство аммиака, или подвергается мембранному разделению по компонентам, или, в худшем случае, сжигается в котельной без всякого ущерба для окружающей среды и котельного оборудования. Экологическая опасность и взрывоопасность очищенного хвостового газа определяется практически только наличием в нем водорода.

Технико-экономические исследования показали, что в ДВС при практически полном сжигании NO и N2O в среде избыточного водорода выделяется большое количество энергии, которую целесообразно использовать для выработки электроэнергии, пара и горячей воды. При сжигании оксидов азота и кислорода тепло выделяется при протекании следующих экзотермических реакций

| H2+N2O=H2O+N2, | ΔН298=-14478 кДж/м3 «N2O» |

| H2+NO=H2O+1/2N2, | ΔН298=-14800 кДж/м3 «NO» |

| 2Н2+O2=2H2O | ΔН298=-21620кДж/м3 «O2» |

Выбор степени сжатия хвостового газа в цилиндрах водородного ДВС, работающего без детонации и используемого в качестве химического реактора, определяется нижним концентрационным пределом воспламенения (НКПВ) оксидов азота и кислорода в водороде и температурой самовоспламенения смеси.

НКПВ различных окислителей в водороде выглядят так

| кислород | 4% по объему |

| воздух | ~25% по объему |

| окись диазота N2O | 16% по объему |

| моноокись азота NO | ~32% по объему, |

а температуры самовоспламенения различных окислителей с водородом

| кислород | ~510°С |

| воздух | 590-750°С |

| окись диазота N2O | 150-350°С |

| моноокись азота NO | 150-350°С |

Взрыв смеси водорода и оксидов азота в цилиндрах ДВС, т.е. работоспособность хвостового газа возможны, если концентрация NO и N2O в смеси, находящейся в замкнутом объеме, будет больше НКПВ по сумме окислителей. По предлагаемому техническому решению работоспособность хвостового газа и эффективность очистки приближенно определяется ограничительными условиями по кислородному числу, находящемуся в пределах от 4 до 5.2 и характеризующему объемное содержание всех окислителей в пересчете на кислород в смеси, которое рассчитывается по формуле

5.2>СN2O об.%/4+СNO об.%/8+СO2 об.%>4

Верхний порог кислородного числа, равный 5.2, ограничен технологически безопасной верхней температурой сгорания и давлением для ДВС, т.е. ~2400°С и ~6 МПа, а нижний - НКПВ по окислителям в хвостовом газе и равен 4. Реальный хвостовой газ со стадии синтеза ГАС не содержит кислорода и при штатном режиме работы реакторов имеет кислородное число меньше 4. Окись диазота N2O, как самый взрывоопасный и важнейший окислитель в смеси, в этом отношении по своим окислительным свойствам находится между воздухом и кислородом. Поэтому недостаточное количество окислителей может быть компенсировано вводом в хвостовой газ непосредственно в карбюраторе ДВС минимально необходимого количества кислорода с воздухом при объемном соотношении хвостовой газ: воздух равный 12-42:1, с обеспечением СO2 не менее 0.5 об.%.

При смешении воздуха с хвостовым газом в карбюраторе пойдут следующие реакции с кислородом

2NO+О2=2NO2

Н2+No2=H2O+NO

или суммарно 2 Н2+О2=2Н2О

но скорость реакции окисления NO и время контакта относительно невелики, а доля окислившейся моноокиси азота до NO2 не более 5%. Количество выделяющегося тепла при этом повышает температуру смеси менее, чем на 10°С, и принципиально на тепловой режим работы ДВС не влияет. При высоких температурах работы ДВС в интервале 1400-2400°С образование высших оксидов азота и азотной кислоты в восстановительной среде избыточного водорода практически невозможно.

Температура самовоспламенения оксидов азота в смеси с водородом ниже, чем у кислорода или воздуха и находится в диапазоне 150-350°С, но она зависит от присутствия в смеси характерных для производства примесей - следов гидроксиламинсульфата и серной кислоты, которые ее понижают.Поэтому по данному способу предусматривается специальная очистка хвостового газа водной промывкой перед его подачей в ДВС.

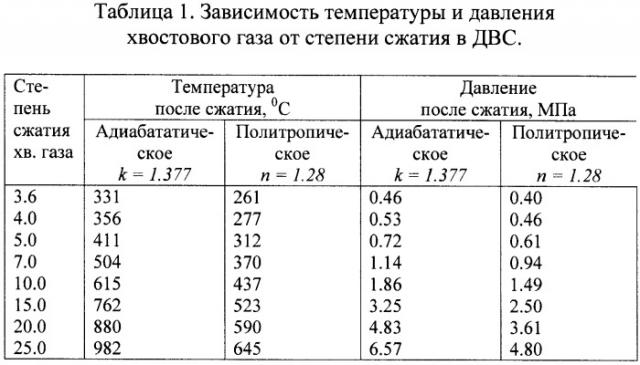

При сжатии хвостового газа зависимость конечной температуры (Т2) и давления (Р2) сжатой смеси от степени сжатия, полученная стандартным термодинамическим расчетом, в адиабатическом (теоретическом) процессе при показателе адиабаты k=1.377 и в политропическом процессе при показателе политропы n=1.28 при начальных температуре газа в цилиндрах 100°С и давлении 0.078 МПа при впуске в цилиндры ДВС приведена в таблице 1.

Как следует из таблицы 1, при всех степенях сжатия в цилиндрах конечная температура смеси после сжатия выше нижней границы температур самовоспламенения водорода с оксидами азота, т.е. при кислородном числе более 4 произойдет преждевременное самовоспламенение сжатой смеси. Согласно предлагаемому способу для предотвращения преждевременного неконтролируемого воспламенения или обратной вспышки в хвостовой газ предусматривается впрыск распыленной обессоленной воды через карбюратор (или форсунку) в количестве, гарантирующем снижение температуры сжатого газа в цилиндре за счет испарения воды ниже 150°С, т.е. ниже температуры самовоспламенения. Одновременно этим приемом решается проблема детонационного сжигания оксидов азота и кислорода в водороде, что характерно для водородных ДВС. Необходимое количество воды для достижения температуры не более 150°С определяется тепловым балансом процессов сжатия очищаемого хвостового газа и смешения с остаточными газами в цилиндрах, с воздухом и водой, что достигается в диапазоне массового соотношения газа и воды 5-6:1. При соотношении газ: вода более 6: 1 температура сжатого газа в ДВС превысит 150°С и произойдет неконтролируемое воспламенение хвостового газа или обратная вспышка. При массовом соотношении газа и воды менее 5:1 возникает проблема экранирования электрических свечей пленкой жидкой воды, гашение электрической искры, и ДВС работает неустойчиво или вообще останавливается.

Для повышения безопасности хвостовой газ до карбюраторного ДВС проходит гидравлический затвор, который служит газожидкостной преградой с целью разрыва потока газа в случае распространения обратной вспышки, и поступает в карбюратор на смешение с кислородом воздуха и водой. При превышении давления 0.12 МПа, с целью повышения взрывобезопасности, газ через дополнительный гидравлический затвор уходит на факел, что создает возможность для аварийного выброса хвостового газа при отказе ДВС.

В гидравлические затворы схемы непрерывно поступает обессоленная вода. Перед ДВС предусматривается введение в газовую смесь азота. Расход азота носит переменный характер и вводится он по необходимости, при пуске или остановке двигателя, при предаварийных ситуациях, например при снижении давления в подводящих коммуникациях менее 0.105 МПа. Непрерывно азот подается только в картер ДВС с расходом до 10 м3/ч, образуя «рубашку» из газообразного азота вокруг камеры сгорания для предотвращения неконтролируемой вспышки хвостового газа в полостях ДВС.

Принимаемая степень сжатия газа в ДВС во многом определяется составом газовой смеси. Чем меньше степень сжатия смеси и ниже число оборотов двигателя, тем безопаснее процесс и меньше требуется воды для нормализации работы двигателя, но при этом ухудшаются его экономические показатели. Например, степень сжатия хвостового газа в карбюраторном поршневом двигателе, надежно работающего без детонации, оптимально находится в пределах от 4 до 5. При степени сжатия более 5 ДВС работает в жестких условиях, часто с детонацией, что снижает его ресурс, а при степени сжатия менее 4 неоправданно снижается экономичность процесса.

Верхняя температура и давление в цилиндрах, а также содержание оксидов азота после электрического поджигания сжатой смеси газов искрой, будет определяться начальной концентрацией оксидов азота и кислорода в хвостовом газе и принятой степенью сжатия. Эти зависимости можно проследить по примерам в таблицах 2 и 3.

| Таблица 2.Зависимость температуры сгорания и давления хвостового газа в цилиндрах ДВС, а также содержания оксидов азота и аммиака в очищенном газе от их начального содержания. | |||||||||

| № пп | Степень сжатия газа в ДВС | Исх. хвост. газ до ДВС | кислородное числоx | t сгорания, °С | Р сгорания, МПа | Очищенный газ после ДВС | |||

| СNO, об.% | CN2O об.% | СNO, мг/м3 | СN2O, мг/м3 | СNH3, мг/м3 | |||||

| 1 | 4 | 2.0 | 10.0 | 4.00 | 1388 | 1.98 | 4.0 * 10-4 | 1.4*10-4 | 0 |

| 2 | 4 | 2.0 | 11.0 | 4.10 | 1400 | 2.06 | 4.4 * 10-3 | 4.0*10-6 | 4.6*10-15 |

| 3 | 4 | 10.0 | 10.0 | 4.45 | 1827 | 2.56 | 0.8 | 6.5*10-5 | 1.1 |

| 4 | 4 | 14.0 | 9.0 | 5.10 | 2370 | 3.22 | 20.5 | 0.5 | 50 |

| xвведен воздух в количестве, обеспечивающий СO2 в смеси 1.1-1.5% об. И вода - при массовом отношении хвостовой газ: вода, равном 5.6:1 | |||||||||

| Таблица 3.Зависимость температуры сгорания и давления «хвостового» газа, а также содержание оксидов азота и аммиака в очищенном газе от степени сжатия в ДВС при кислородном числе равном 5.2. | |||||||||

| № пп | Степень сжатия газа в ДВС | Исх. хвост газ до ДВС | Ввод воды в газ, мас. отношение хв. газ: вода | t сгорания, °С | Р сгорания, МПа | Очищенный газ после ДВС | |||

| СNO, об.% | СN2O об.% | CNO, мг/м3 | СN2O, мг/м3 | СNH3,мг/м3 | |||||

| 5 | 5 | 10.0 | 10.0 | 6.1:1 | ~2400 | ~4.0 | |||

| 6 | 5 | 10.0 | 10.0 | 6.0:1 | ~2400 | ~4.0 | до 20 | ~1*10-4 | до 50 |

| 7 | 5 | 5.0:1 | ~2400 | 3.9 | |||||

| 8 | 7 | 10.0 | 10.0 | 4.7:1 | ~2400 | 6.0 | до 20 | ~1*10-4 | до 50 |

| 9 | 10 | 4.4:1 | ~2400 | 9.5 |

Анализ примеров, приведенных в таблицах 2 и 3 предлагаемого способа, показывает, что нормальная работа ДВС наблюдается при кислородном числе от 4 до 5.2 и массовом соотношении хвостовой газ: вода от 5.0 до 6.0 (примеры 2, 3, 4, 6, 7). При кислородном числе, равном 5.2, практически при любом составе газа наблюдается предельная верхняя температура для ДВС ~2400°С (примеры 5-9). При массовом соотношении хвостовой газ: вода менее 5.0:1 и при степени сжатия выше 5 (примеры 8 и 9) ДВС работает неустойчиво или с детонацией. При массовом соотношении хвостовой газ: вода более 6:1 (пример 5) ДВС работает неустойчиво, так как смесь дает обратную вспышку. Снижение кислородного числа до 4.0 (пример 1) резко снижает мощность и эффективность работы ДВС, и он останавливается или работает на грани остановки.

Для повышения общей эффективности способа ДВС работает в составе мини-ТЭС, для чего ДВС объединен с электрогенератором и теплорекуперационным оборудованием с целью производства электроэнергии, пара и обессоленной воды.

Очищенный газ после ДВС с целью его охлаждения и выделения обессоленной воды, а также производства пара и горячей воды проходит последовательно паровой или водогрейный котел и контактный теплоутилизатор, где он отдает тепло и где происходит конденсация водяного пара с получением обессоленной реакционной воды.

С целью повышения безопасности работы мини-ТЭС используется не один, а несколько отдельно стоящих защищенных блоков поршневых или роторно-поршневых ДВС с производительностью до 1000 м3/ч по очищаемому хвостовому газу каждый. Соответственно, делят общий поток хвостового газа с обязательной установкой перед каждым ДВС собственного гидравлического затвора, обеспечивающего разрыв потока газа, что практически снижает вероятность аварии до нуля. Количество блоков с ДВС определяется не только литражом ДВС, но и принятым числом оборотов двигателя, которое может меняться от 1000 до 6000 мин-1, но оптимально находится в интервале 1500-3000 мин-1.

Очищенный газ, содержащий практически бинарную смесь (без учета содержания паров воды) около 40% N2 и соответственно до 60% Н2, после коррекции состава водородом для обеспечения соотношения Н2:N2=3:1 направляют в производство аммиака или очищенный и обезвоженный хвостовой газ разделяют на водород и азот с последующим рециклингом для производств гидроксиламинсульфата или аммиака.

Пример осуществления способа.

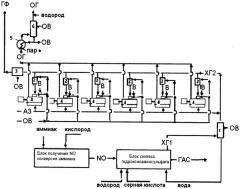

Иллюстрация осуществления способа производства гидроксиламинсульфата по настоящему изобретению представлена на чертеже, где приведена принципиальная схема отделения деструкции оксидов азота в хвостовом газе производства ГАС с помощью двигателей внутреннего сгорания.

Условные обозначения:

1 - скруббер-промыватель; 2 - гидравлический затвор, Н=1.0 м; 3 - гидравлический затвор, Н=2.0 м; 4 - ДВС с карбюратором или форсункой и электрогенератор; 5 - паровой или водогрейный котел, 6 - контактный теплоутилизатор.

AЗ - азот;

ГАС - раствор гидроксиламинсульфата потребителю;

OB - обессоленная вода:

В - воздух для ДВС;

ХГ1 - хвостовые газы из реакторов синтеза ГАС;

ХГ2 - промытый хвостовой газ;

ОГ - очищенный от оксидов азота хвостовой газ (смесь H2 и N2) в производство аммиака;

ГФ - хвостовой газ на сжигание на факел.

Аммиак, получаемый в из стехиометрической смеси газов водорода и азота=3:1, и кислород поступают в производство ГАС из смежных производств для синтеза концентрированной 92,0-94,0%-ной NO известным способом парокислородной каталитической конверсией аммиака на платиновом катализаторе. После охлаждения и конденсации водяных паров из нитрозных газов концентрированную NO направляют на синтез гидроксиламинсульфата известным способом восстановления NO водородом в 19%-ном растворе серной кислоты. Водный раствор гидроксиламинсульфата ГАС направляют потребителю.

Хвостовые газы ХГ1 из реакторов синтеза ГАС с давлением 0,14 МПа с характеристикой, приведенной в таблице 4, подвергаются промывке в скруббере 1 от примесей кислоты и ГАС. Орошение скруббера осуществляется обессоленной водой в количестве 45 м3/ч с температурой 29°C. Из скруббера вода с температурой 29.3°С направляется в производство ГАС.

Далее очищенный и охлажденный до 35°С газ ХГ2 делят на шесть потоков по ~750 м3/ч, каждый проходит гидравлический затвор 2, обеспечивающий разрыв потока газа, и его давление снижается до 0.12 МПа, а далее газ поступает в карбюраторы ДВС 4, каждого из шести блоков, в составе общей мини-ТЭС.

При превышении давления 0.12 МПа, с целью обеспечения взрывобезопасности процесса, газ ГФ через гидравлический затвор 3, обеспечивающий газоводяную преграду с целью разрыва потока газа, уходит на факел, что создает возможность для аварийного выброса хвостового газа при отказе ДВС. В гидравлические затворы 2 перед каждым блоком непрерывно поступает и отводится обессоленная вода О В в количестве ~ до 0.5 м3/ч. До гидравлического затвора 3, предусматривается введение газообразного азота A3 в очищаемый хвостовой газ. Азот вводится в поток по необходимости, например - при пуске или остановке двигателей, или при предаварийных ситуациях, например при давлении в газопроводе перед ДВС менее 0.105 МПа. Непрерывно азот A3 подается только в картер ДВС для создания азотной «рубашки» вокруг камеры сгорания с расходом азота до 10 м3/ч для предотвращения неконтролируемой вспышки смеси в полостях ДВС.

В качестве химических реакторов для сжигания оксидов азота в хвостовом газе принимаются 12-цилиндровые 4-тактные карбюраторные ДВС, с номинальным числом оборотов 1500 мин-1, литраж которых 38.8 л, в количестве 6 (шести) блоков мини-ТЭС по 150 кВт номинальной электрической мощности каждый. Степень сжатия в цилиндрах равна 4, что обеспечивает отсутствие детонации при работе ДВС. Мини-ТЭС с общим литражом ДВС около 240 литров производит до 800 кВт электрической энергии и более 1000 кВт тепла в виде пара и горячей воды.

«Кислородное число» хвостового газа до подачи его в ДВС равно СN2O об.%/4+СNO об.%/8+CO2 об.%=10.0/4+10.0/8+0=3.75,

т.е. кислородное число меньше 4, и смесь неработоспособна. Поэтому требуется дополнительное введение в нее окислителя, т.е. кислорода (с воздухом). Воздух вводится из расчета объемного соотношения хвостовой газ: воздух 14:1 для создания концентрации кислорода CO2=1-3 об.%.

В карбюраторах ДВС газ смешивается с распыленной обессоленной водой в суммарном количестве до 430 кг/ч (около 70 литров/ч воды на один блок) для обеспечения мягкой и безопасной работы двигателей при массовом отношении хвостовой газ: вода=5.6:1 и с воздухом в количестве до 320 м3/ч (около 64 м3/ч на один блок).

Состав газа до и после сжигания в ДВС приведен в таблице 5

| Таблица 5.Материальный баланс сжигания подготовленного хвостового газа в ДВС | ||||||

| До сжигания | После сжигания | |||||

| м3/ч | Кг/ч | об.% | м3/ч | кг/ч | % по объему | |

| моноокись азота NO | 450 | 603 | 8.4 | ~0.002 | ~0.004 | 6·10-5% (~0.8 мг/м3)x |

| вода | 626 | 503 | 11.7 | 1663 | 1335 | 33.8 |

| водород | 3050 | 272 | 57.1 | 2016 | 180 | 41.1 |

| азот | 702 | 877 | 13.1 | 1377 | 1720 | 28.1 |

| окись диазота N2O | 450 | 884 | 8.4 | ~0 | ~0.015 | 0.33· 10-8% (~7*10-5мг/м3) |

| кислород | 67 | 96 | 1.3 | ~0 | ~0 | ~0 |

| аммиак | ~0 | ~0 | ~0 | ~0 | ~0.005 | 1.5·10-6% (~1.1 мг/м3) |

| Общая сумма | 5345 | 3235 | 100.0 | 5056 | 3235 | 100 |

Проверяем кислородное число хвостового газа после введения в него воды и воздуха с помощью таблицы 5 до сжигания в ДВС

СN2O об.%/4+СNO об.%/8+СO2 об.%=8.4/4+8.4/8+1.3=4.45,

т.е. кислородное число больше 4, и смесь работоспособна.

Очистку хвостового газа от оксидов азота проводят при избытке водорода, при его частичном сжигании с изменением объема очищаемого газа в прямом круговом рабочем цикле ДВС.

Температура хвостового газа перед впуском в камеру сжигания ДВС и его расширением равна 25°С, давление 0.12 МПа.

Температура в конце ввода в камере с учетом смешения с остаточными газами, воздухом и испарения части введенной воды после расширения хвостового газа в ДВС равна 89°С. Давление в камере в конце расширения газовой смеси на впуске 0.08 МПа.

Температура в конце политропического сжатия хвостового газа с учетом испарения введенной воды в ДВС равна 150°С. Давление в конце сжатия газовой смеси 0.46 МПа.

После поджигания хвостового газа от электрической искры верхняя температура смеси 1827°C, давление сгорания 2.0 МПа.

Температура в конце политропического расширения сжигаемого газа с получением дополнительной (механической) энергии равна 910°С. Давление в конце расширения сжигаемого газа 0.35 МПа.

Отвод очищенного хвостового газа из камеры осуществляется при уменьшении его объема с конечной температурой 430°С при давлении 0.15 МПа.

ДВС охлаждаются обессоленной водой суммарно в количестве до 36 м3/ч с начальной температурой 60°С.

После ДВС очищенная от оксидов азота парогазовая смесь с давлением 0.15 МПа, температурой 430°С с целью охлаждения поступает в паровой котел 5, где ее температура снижается до 230°С. Далее для дальнейшего охлаждения и выделения реакционной воды смесь охлаждается в контактном теплоутилизаторе 6 до 60°С, где из газа конденсируется большая часть паров реакционной обессоленной воды. Паровой котел запитывается обессоленной водой из контактного теплоутилизатора или водой, предварительно подогретой в ДВС, подаваемой для его охлаждения (на схеме не показано).

Очищенный газ, содержащий практически бинарную смесь (без учета содержания паров воды) около 41.5% N2 и соответственно до 58.5% Н2, после коррекции состава водородом в количестве 2115 м3/ч для обеспечения соотношения Н2:N2=3:1, направляют в производство аммиака.

1. Способ производства гидроксиламинсульфата, включающий получение концентрированной NO парокислородной каталитической конверсией аммиака, синтез гидроксиламинсульфата восстановлением NO водородом в растворе серной кислоты на катализаторе, вывод хвостового газа, содержащего NO, N2O, H2, N2 и Н2О, из реакторов синтеза на очистку хвостового газа от оксидов азота сжиганием, отличающийся тем, что очистку от оксидов азота предварительно промытого водой хвостового газа, после смешения его с распыленной водой при массовом соотношении хвостовой газ:вода, равном 5-6:1, и с кислородом воздуха, из условия суммарного объемного содержания оксидов азота и кислорода в хвостовом газе, равного 5,2>СN20 об.%/4+СNO об.%/8+СO2 об.%>4, при избытке водорода, проводят частичным сжиганием хвостового газа с изменением его объема в прямом круговом цикле, включающем расширение газа при его вводе в камеру при начальном давлении выше атмосферного, сжатие с обеспечением конечной температуры не более 150°С, поджигание искрой и расширение сжигаемого хвостового газа, с образованием дополнительной энергии, отвод очищенного газа при уменьшении объема под давлением выше атмосферного, содержащего Н2, N2 и Н2О, с последующим охлаждением и выделением из него реакционной воды, после чего в газ вводят дополнительно водород для обеспечения объемного соотношения Н2:N2, равного 3:1, и направляют азотно-водородную смесь в производство аммиака.

2. Способ по п.1, отличающийся тем, что процесс сжигания оксидов азота в хвостовом газе проводят в «рубашке» из газообразного азота с непрерывной его подачей до 10 м3/ч.

3. Способ по п.1, отличающийся тем, что очищенный и обезвоженный хвостовой газ разделяют на водород и азот с последующим рециклингом для производств гидроксиламинсульфата или аммиака.

4. Способ по п.1, отличающийся тем, что хвостовой газ перед его частичным сжиганием разделяют на потоки производительностью до 1000 м3/ч с обеспечением разрыва каждого из потоков перед камерами сжигания.