Устройство для определения деформации массива горных пород по оси скважины

Иллюстрации

Показать всеИзобретение относится к горному делу, используется для оценки напряженно-деформированного состояния массива по оси скважины. Техническим результатом является повышение надежности конструкции, повышение точности измерений, обеспечение надежного контакта распорных узлов, повышение осевой устойчивости и упрощение монтажа/демонтажа. Устройство содержит расположенные в заданной последовательности опорный репер, имеющий распорный узел, по меньшей мере, одну пару измерительный блок - подвижный репер, причем последний имеет распорный узел и соединен с измерительным блоком, и регистратор, соединенный с измерительными блоками электрокабелем. Опорный репер соединен с измерительным блоком, а измерительные блоки - между собой полыми штангами неподвижно. Подвижный репер указанной пары установлен с возможностью ограниченного осевого перемещения на наружной поверхности корпуса измерительного блока и имеет поперечный штифт, расположенный в продольных пазах корпуса измерительного блока и постоянно взаимодействующий с наконечником датчика перемещений измерительного блока. Распорные узлы опорного и подвижного реперов включают, по меньшей мере, три пары шарнирно соединенных между собой рычагов. Пары этих рычагов одним концом шарнирно соединены с корпусом опорного или подвижного реперов соответственно, а другим концом шарнирно соединены с подпружиненной и подвижной в осевом направлении первой или второй опорной втулкой соответственно. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к горному делу и может быть использовано для оценки напряженно-деформированного состояния (НДС) массива горных пород по оси скважины.

Известен прибор для измерения смещений горных пород по авт. св. СССР №573592, Е21С 39/00, опубл. в БИ №35, 1977 г, включающий корпус, внутри которого размещен лентопротяжный механизм с самописцем, прижимной ролик, подвижные пластины, емкость с краской, имеющую трубчатый отвод и кисточку, и стопорное устройство, выполненное в виде защелки с пружиной и гибких нитей.

Этот прибор является сложным по конструкции и управлению стопорным устройством, что обуславливает его низкую надежность.

Наиболее близким по технической сущности и совокупности существенных признаков является деформометр для контроля НДС в блочных структурах геосферы по патенту РФ №2305186, Е21С 39/00, опубл. в БИ №24, 2007 г., включающий базовый зонд, по крайней мере, один измерительный зонд, соединенные штангами неподвижно и трубопроводами энергоносителя, и контроллер, соединенный с измерительными зондами электрокабелем, при этом базовый зонд состоит из корпуса и неподвижного распорного узла с опорными ножками, а измерительный зонд - из корпуса, распорного узла с опорными ножками и измерителя. Корпус измерительного зонда выполнен разъемным и состоит из силового и приборного патрубков, причем распорный узел измерительного зонда выполнен подвижным и размещен в силовом патрубке, а измеритель, в качестве которого использован растровый датчик перемещений с подвижным наконечником,- в приборном патрубке. Подвижный распорный узел снабжен направляющим стержнем, а силовой патрубок - направляющей втулкой, в которой закреплена неподвижная планка с фиксирующим гнездом для установки подвижного распорного узла в среднем положении. Направляющий стержень распорного узла пропущен через направляющую втулку и постоянно контактирует с подвижным наконечником растрового датчика перемещений.

Размещение подвижного распорного узла в корпусе измерительного зонда усложняет конструкцию, что обуславливает низкую надежность работы деформометра.

Конструктивное выполнение опорной ножки распорного узла в виде подвижного поршня со штоком неизбежно приводит к появлению зазоров, которые уменьшают точность измерений при знакопеременных величинах деформации массива, что приводит к снижению надежности работы деформометра.

Наличие трубопроводов энергоносителя для управления опорной ножкой распорного узла в виде подвижного поршня со штоком усложняет конструкцию прибора, затрудняет его сборку, монтаж и демонтаж в скважине и, как следствие, снижает надежность работы деформометра.

В целом, деформометр, включающий базовый и измерительный зонды, соединенные штангами неподвижно, обладает невысокой осевой устойчивостью за счет эксцентрического расположения штанг в скважине, что уменьшает точность измерений из-за изгибных напряжений, возникающих при прогибе штанг, следовательно, приводит к снижению надежности работы устройства.

Техническая задача, решаемая предлагаемым устройством, заключается в повышении надежности его работы за счет:

- упрощения конструкции;

- повышения точности измерения деформации массива путем устранения радиальных и осевых зазоров распорных узлов опорного и подвижного реперов, возникающих при изготовлении и сборке устройства;

- обеспечения надежного контакта распорных узлов опорного и подвижного реперов со стенкой скважины даже при значительных отклонениях диаметра скважины от номинального;

- повышения осевой устойчивости;

- упрощения монтажа и демонтажа устройства в скважине.

Задача решается тем, что в устройстве для определения деформации массива горных пород по оси скважины, содержащем расположенные в заданной последовательности опорный репер, имеющий распорный узел, по меньшей мере, одну пару измерительный блок - подвижный репер, причем последний имеет распорный узел и соединен с измерительным блоком, и регистратор, соединенный с измерительными блоками электрокабелем, при этом опорный репер соединен с измерительным блоком, а измерительные блоки - между собой полыми штангами неподвижно, согласно техническому решению подвижный репер указанной пары установлен с возможностью ограниченного осевого перемещения на наружной поверхности корпуса измерительного блока и имеет поперечный штифт, расположенный в двух продольных пазах корпуса измерительного блока и постоянно взаимодействующий с наконечником датчика перемещений измерительного блока. Распорный узел опорного репера включает, по меньшей мере, три пары шарнирно соединенных между собой рычагов. Пары этих рычагов одним концом шарнирно соединены с корпусом опорного репера, а другим концом шарнирно соединены с подпружиненной и подвижной в осевом направлении первой опорной втулкой. Распорный узел подвижного репера включает, по меньшей мере, три пары шарнирно соединенных между собой рычагов. Пары этих рычагов одним концом шарнирно соединены с корпусом подвижного репера, а другим концом шарнирно соединены с подпружиненной и подвижной в осевом направлении второй опорной втулкой.

Наличие, по меньшей мере, трех пар шарнирно соединенных между собой рычагов в распорных узлах опорного и подвижного реперов, когда пары рычагов одним концом шарнирно соединены с корпусом опорного или подвижного репера, а другим концом шарнирно соединены с подпружиненной и подвижной в осевом направлении первой опорной или второй опорной втулкой соответственно:

- исключает все зазоры (радиальные и осевые), возникающие при изготовлении и сборке устройства, что повышает точность измерении;

- обеспечивает надежный контакт распорных узлов опорного и подвижного реперов со стенкой скважины даже при значительных отклонениях диаметра скважины от номинального;

- обеспечивает надежный контакт распорных узлов опорного и подвижного реперов со стенкой скважины при частичном разрушении поверхности скважины в зоне контакта с рычагами распорных узлов.

Установка на наружной поверхности корпуса измерительного блока с возможностью ограниченного осевого перемещения подвижного репера с поперечным штифтом, расположенным в двух продольных пазах корпуса измерительного блока и постоянно взаимодействующим с наконечником датчика перемещений измерительного блока:

- обеспечивает возможность расположения датчиков перемещений разных конструкций в прочном и герметичном корпусе, что повышает надежность работы устройства и расширяет область использования устройства;

- максимально облегчает и упрощает конструкцию подвижного репера, что повышает надежность работы устройства.

Целесообразно рычаги распорных узлов опорного и подвижного реперов выполнить сменными, что расширяет область использования устройства в скважинах различного диаметра с сохранением неизменными основных узлов устройства и упрощает конструкцию устройства и, в конечном счете, повышает надежность работы устройства.

Целесообразно углы между продольной осью устройства и продольными осями рычагов, шарнирно соединенных с первой и второй опорными втулками распорных узлов опорного и подвижного реперов, выполнить по 40÷50 градусов для каждого диаметра скважины. Такое техническое решение обеспечивает максимальную передачу усилия сжатия пружины на стенки скважины при оптимальных радиальных и осевых размерах указанных распорных узлов, что упрощает конструкцию устройства и, как следствие, повышает надежность его работы.

При углах, отличных от указанного диапазона, уменьшается величина силы распора о стенки скважины, что может привести к проскальзыванию опорного и подвижного реперов относительно стенки скважины при деформации массива горных пород. Это снижает надежность работы устройства.

Для предотвращения проскальзывания при различных диаметрах скважины с постоянными рычагами необходимо существенное увеличение жесткости пружины, что приводит к усложнению конструкции за счет увеличения размеров распорных узлов.

Целесообразно рычаги распорных узлов опорного и подвижного реперов в месте контакта со стенкой скважины снабдить подпружиненными направляющими.

Поверхность скважины может быть с кавернами, по величине превышающими размеры опорных поверхностей указанных распорных узлов. В этом случае возможно заклинивание устройства в скважине при монтаже или демонтаже, что снижает надежность устройства. Пружины в направляющих закреплены таким образом, что всегда ориентируют опорную поверхность направляющих параллельно продольной оси устройства, что обеспечивает плавное движение устройства при монтаже и демонтаже, следовательно, повышает надежность работы устройства.

Целесообразно для расширения области использования устройства, например, в выработках, содержащих взрывоопасные газы, элементы устройства выполнить из электропроводного материала для исключения накопления электростатического заряда.

Целесообразно при использовании устройства в протяженных скважинах, когда перепад температур в устье и забое скважины значителен, полые штанги выполнить из материала, обладающего минимальным коэффициентом линейного теплового расширения, что обеспечивает повышение точности измерений, следовательно, повышает надежность работы устройства.

Целесообразно для увеличения осевой устойчивости устройства, для уменьшения силы трения и уменьшения прогиба, а следовательно, для повышения точности измерений полые штанги в средней части по длине снабдить опорными центрирующими элементами с наружным диаметром, равным наименьшему диаметру скважины. Такое техническое решение обеспечивает концентрическое расположение полых штанг в скважине, что увеличивает осевую устойчивость устройства, следовательно, повышает надежность работы последнего.

Сущность технического решения поясняется примером конкретного исполнения и чертежами, на которых показаны:

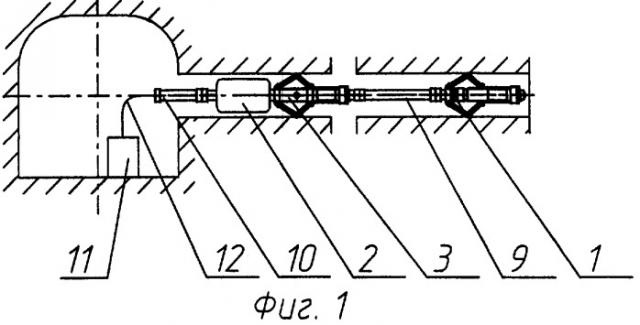

фиг.1 - схема размещения устройства в скважине с одной парой измерительный блок - подвижный репер при расположении опорного репера в забое скважины;

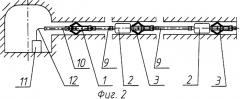

фиг.2 - схема размещения устройства в скважине с двумя парами измерительный блок - подвижный репер при расположении опорного репера в районе устья скважины;

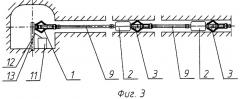

фиг.3 - схема размещения устройства в скважине с двумя парами измерительный блок - подвижный репер при закреплении опорного репера к неподвижной опоре, расположенной в горной выработке;

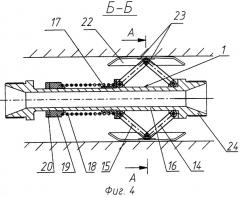

фиг.4 - конструкция опорного репера (разрез Б-Б на фиг.5);

фиг.5 - разрез А-А на фиг.4;

фиг.6 - конструкция измерительного блока с подвижным репером (разрез Г-Г на фиг.7);

фиг.7 - разрез В-В на фиг.6;

фиг.8- конструкция полой штанги (разрез Е-Е на фиг.9);

фиг.9 - разрез Д-Д на фиг.8.

Устройство для определения деформации массива горных пород по оси скважины (далее устройство) состоит из расположенных в заданной последовательности опорного репера 1 (фиг.1) и, по меньшей мере, одной пары измерительный блок 2 - подвижный репер 3. При данной последовательности опорный репер 1 расположен в забое скважины. Опорный репер 1 может быть расположен в районе устья скважины (фиг.2) или в горной выработке (фиг.3).

Последовательность расположения элементов устройства определяется поставленными задачами.

Подвижный репер 3 установлен с возможностью ограниченного осевого перемещения на наружной поверхности корпуса 4 (фиг.6) измерительного блока 2 и имеет поперечный штифт 5, расположенный в двух продольных пазах 6 корпуса 4 измерительного блока 2 и постоянно взаимодействующий с наконечником 7 датчика 8 перемещений измерительного блока 2. Опорный репер 1 соединен неподвижно с измерительным блоком 2 посредством полой штанги 9 (далее штанга 9). Окончательная установка устройства в скважине выполняется полой досылочной штангой 10 (далее досылочная штанга 10). Измерительный блок 2 соединен с регистратором 11 электрокабелем 12, пропущенным через досылочную штангу 10. При установке в скважине нескольких пар измерительный блок 2 - подвижный репер 3 (фиг.2) измерительные блоки 2 соединены между собой неподвижно штангами 9, а с регистратором 11 электрокабелем 12, проходящим через штанги 9, корпусы 4 измерительных блоков 2 и досылочную штангу 10.

Опорный 1 и подвижный 3 реперы снабжены распорными узлами. Распорный узел опорного репера 1 (фиг.4) включает, по меньшей мере, три пары шарнирно соединенных между собой рычагов 14 и 15, каждая пара рычагов 14, 15 одним концом шарнирно соединена с корпусом 16 опорного репера 1, а другим концом шарнирно соединена с первой опорной втулкой 17, которая подвижно в осевом направлении расположена на цилиндрической поверхности корпуса 16 опорного репера 1 и поджата пружиной 18, гайкой 19 и контргайкой 20. На осях 21 (фиг5) шарнирных соединений рычагов 14 и 15 закреплены направляющая 22 с двумя пружинами 23. Для соединения со штангами 9 и досылочной штангой 10 корпус 16 опорного репера 1 выполнен с резьбовым соединением 24 с конической опорной поверхностью с обеих сторон для обеспечения прочного и герметичного соединения.

Предварительно, по заданному диаметру скважины, подбираются пары рычагов 14 и 15 распорного узла опорного репера 1 таким образом, чтобы угол между продольной осью корпуса 16 опорного репера 1 и продольной осью сменного рычага 15 при распоре о стенки скважины составлял 40÷50 градусов для каждого диаметра скважины, что обеспечивает максимальную передачу усилия сжатия пружины 18 на стенки скважины. Поджатием пружины 18 гайкой 19 задается необходимое усилие распора о стенки скважины, контргайка 20 фиксирует заданное положение гайки 19. Опорный репер 1 подготовлен к монтажу в скважину.

Измерительный блок 2 (фиг.6) состоит из корпуса 4, в котором расположен датчик 8 перемещений с подвижным наконечником 7. Для соединения со штангами 9 корпус 4 выполнен с обеих сторон с резьбовыми соединениями 25 и 26 с коническим опорными поверхностями для обеспечения прочного и герметичного соединения. В корпусе 4 измерительного блока 2 выполнены два продольных паза 6 на участке перемещения подвижного наконечника 7, имеющих длину не менее его хода.

На наружной цилиндрической поверхности корпуса 4 измерительного блока 2 расположен ограниченно подвижно в осевом направлении подвижный репер 3 со штифтом 5, жестко закрепленным к корпусу 27 подвижного репера 3 и подвижным в осевом направлении в пределах продольных пазов 6 корпуса 4 измерительного блока 2. Датчик 8 перемещений расположен в корпусе 4 измерительного блока 2 таким образом, что его подвижный наконечник 7 постоянно контактирует со штифтом 5 при движении последнего в пределах продольных пазов 6 корпуса 4 измерительного блока 2.

Распорный узел подвижного репера 3 включает, по меньшей мере, три пары шарнирно соединенных между собой рычагов 28 и 29, каждая пара которых одним концом шарнирно соединена с корпусом 27 подвижного репера 3, а другим концом шарнирно соединена со второй опорной втулкой 30. Последняя подвижно в осевом направлении расположена на цилиндрической поверхности корпуса 27 подвижного репера 3 и поджата пружиной 31, гайкой 32 и контргайкой 33. На осях 34 (фиг.7) шарнирных соединений рычагов 28 и 29 закреплены направляющая 35 (фиг.6) с двумя пружинами 36.

Предварительно, по заданному диаметру скважины, подбираются пары рычагов 28 и 29 распорного узла подвижного репера 3 таким образом, чтобы угол между продольной осью корпуса 27 подвижного репера 3 и продольной осью сменного рычага 29 при распоре о стенки скважины составлял 40÷50 градусов для каждого диаметра скважины, что обеспечивает максимальную передачу усилия сжатия пружины 31 на стенки скважины. Величина вышеуказанных углов определяется длиной сменных рычагов 15, 29, шарнирно соединенных с первой 17 и второй 30 опорными втулками распорных узлов опорного 1 и подвижного 3 реперов, для каждого диаметра скважины. Поджатием пружины 31 гайкой 32 задается необходимое усилие распора о стенки скважины, контргайка 33 фиксирует заданное положение гайки 32. Измерительный блок 2 с подвижным репером 3 подготовлен к монтажу в скважину.

Штанга 9 (фиг.8) представляет собой полый стержень 37 с соединительной гайкой 38 и ниппелем 39 с обеих сторон. Ниппель 39 выполнен со сферической поверхностью в месте контакта с присоединительными элементами опорного репера 1 и измерительного блока 2 для обеспечения герметичности соединения.

Целесообразно, для применения устройства в выработках, содержащих взрывоопасные газы, все элементы устройства выполнить из электропроводного материала.

Целесообразно при использовании устройства в протяженных скважинах со значительным перепадом температур в устье и забое полые штанги выполнить из материала, обладающего минимальным коэффициентом линейного теплового расширения.

В средней части по длине каждая штанга 9 снабжена опорным центрирующим элементом 40 (фиг.8) с наружным диаметром, равным наименьшему диаметру скважины, для уменьшения силы трения и уменьшения прогиба, что повышает точность измерений. Опорный центрирующий элемент 40 состоит из двух центрирующих втулок 41, жестко соединенных между собой тремя и более опорными пластинами 42 (фиг.9).

Устройство работает следующим образом.

Для монтажа в скважину опорный репер 1 соединяется со штангой 9. При достижении расчетного расстояния между опорным репером 1 и парой измерительный блок 2 - подвижный репер 3, которое выполняется количеством штанг 9 между ними, измерительный блок 2 соединяется со штангой 9 и устанавливается в скважину. При необходимости штанги 9 соединяются между собой переходником.

Таким образом устанавливается с помощью штанг 9 необходимое количество пар измерительный блок 2 - подвижный репер 3. К последней паре измерительный блок 2 - подвижный репер 3 присоединяется досылочная штанга 10, с помощью которой устройство продвигается в скважину.

По мере продвижения устройства в скважину за счет силы трения направляющих 35 о стенки скважины штифты 5 совместно с подвижным репером 3 занимают крайнее (противоположное направлению установки устройства в скважину) положение в продольных пазах 6 корпуса 4 измерительного блока 2. Передвигая досылочной штангой 10 опорный репер 1 и пары измерительный блок 2 - подвижный репер 3 со штангами 9 в направлении, противоположном установке устройства в скважину, выставляется базовая точка отсчета датчика 8 перемещений. Базовая точка может быть выставлена в любой точке интервала между двумя крайними положениями штифта 5 в продольных пазах 6 корпуса 4 измерительного блока 2 в зависимости от видов измерений (знакопеременное перемещение или перемещение в одном направлении).

Непосредственное измерение заключается в том, что при деформации массива горных пород по оси скважины измеряется величина деформации участков скважины, на которых закреплены подвижные реперы 3, относительно точки горной выработки, на которой закреплен опорный репер 1. При этом штифт 5 подвижного репера 3 перемещается совместно с подвижным наконечником 7 датчика 8 перемещений. Величина деформации регистрируется датчиком 8 перемещений и передается на регистратор 11 по электрокабелю 12.

В случае когда опорный репер 1 закреплен к неподвижной опоре 13, расположенной в горной выработке (фиг.3), величина деформации по оси скважины измеряется относительно неподвижной опоры 13.

1. Устройство для определения деформации массива горных пород по оси скважины, содержащее расположенные в заданной последовательности опорный репер, имеющий распорный узел, по меньшей мере, одну пару измерительный блок - подвижный репер, причем последний имеет распорный узел и соединен с измерительным блоком, и регистратор, соединенный с измерительными блоками электрокабелем, при этом опорный репер соединен с измерительным блоком, а измерительные блоки - между собой полыми штангами неподвижно, отличающееся тем, что подвижный репер указанной пары установлен с возможностью ограниченного осевого перемещения на наружной поверхности корпуса измерительного блока и имеет поперечный штифт, расположенный в двух продольных пазах корпуса измерительного блока и постоянно взаимодействующий с наконечником датчика перемещений измерительного блока, при этом распорный узел опорного репера включает, по меньшей мере, три пары шарнирно соединенных между собой рычагов, причем пары этих рычагов одним концом шарнирно соединены с корпусом опорного репера, а другим концом шарнирно соединены с подпружиненной и подвижной в осевом направлении первой опорной втулкой, а распорный узел подвижного репера включает, по меньшей мере, три пары шарнирно соединенных между собой рычагов, причем пары этих рычагов одним концом шарнирно соединены с корпусом подвижного репера, а другим концом шарнирно соединены с подпружиненной и подвижной в осевом направлении второй опорной втулкой.

2. Устройство по п.1, отличающееся тем, что рычаги распорных узлов опорного и подвижного реперов выполнены сменными.

3. Устройство по п.1, отличающееся тем, что углы между продольной осью устройства и, продольными осями рычагов, шарнирно соединенных с первой и второй опорными втулками распорных узлов опорного и подвижного реперов, составляют 40÷50° для каждого диаметра скважины.

4. Устройство по п.1, отличающееся тем, что рычаги распорных узлов опорного и подвижного реперов в месте контакта со стенкой скважины снабжены подпружиненными направляющими.

5. Устройство по п.1, отличающееся тем, что элементы устройства выполнены из электропроводного материала.

6. Устройство по п.1, отличающееся тем, что полые штанги выполнены из материала, обладающего минимальным коэффициентом линейного теплового расширения.

7. Устройство по п.1, отличающееся тем, что полые штанги в средней части по длине снабжены опорными центрирующими элементами с наружным диаметром, равным наименьшему диаметру скважины.