Радиальный направляющий аппарат многоступенчатого погружного насоса

Иллюстрации

Показать всеИзобретение относится к области насосостроения и, прежде всего, к многоступенчатым насосам, используемым для добычи нефти из скважин и для подачи воды в продуктивный нефтеносный пласт для поддержания и повышения в нем пластового давления. Направляющий аппарат состоит из цилиндрического корпуса 4, выполненного заодно с верхним диском, нижнего диска, вкладышей 7, направляющих вертикальных вставок 8 и крышки, выполненных в виде отдельных деталей. Вкладыши 7, установленные напротив спиральных выходов 10, контактируют с внутренней поверхностью цилиндрического корпуса 4 и зафиксированы в периферийных выемках нижнего диска и между выступами соседних вертикальных вставок 8. Переходные каналы сформированы на внутренней цилиндрической поверхности вкладыша 7 с помощью профилированных наклонных выемок. Внутренняя сторона вертикальных вставок 8, размещенных по периферии нижней поверхности нижнего диска, служит цилиндрической поверхностью спиральных выходов 10, а внешняя сторона при стыковке с вкладышами 7 образует четвертую стенку переходного канала. Создание непрерывных направляющих каналов оптимальной конфигурации снижает гидравлические потери и обеспечивает эффективную перекачку жидкости с высоким содержанием газа. 9 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области насосостроения и, прежде всего, к многоступенчатым насосам, используемым для добычи нефти из скважин и для подачи воды в продуктивный нефтеносный пласт для поддержания и повышения в нем пластового давления.

Известно применение в ступенях погружного многоступенчатого центробежного насоса направляющего аппарата с лопастями, размещенными между верхним и нижним дисками, формирующими проточную часть направляющего аппарата (см., например, В.Н.Ивановский и др. «Оборудование для добычи нефти и газа», Москва, ГУЛ, изд-во «Нефть и газ» РГУ Нефти и газа им. И.М.Губкина, 2002. ч.1. с.356-360, рис.5.5).

Недостатком ступени с известным направляющим аппаратом является низкое значение напора, связанное с тем, что при переходе потока из рабочего колеса в направляющий аппарат через кольцевую безлопаточную камеру происходит расслоение перекачиваемой газожидкостной смеси, при котором жидкость будет прижиматься к стенке корпуса и терять значительную часть энергии до того, как попадет на лопатки направляющего аппарата.

Такой направляющий аппарат относительно прост в изготовлении, но ступени с таким НА недостаточно хорошо перекачивают газожидкостные смеси.

Известен целый ряд радиальных направляющих аппаратов, у которых конструкция устроена так, что перекачиваемая среда, выходя с рабочего колеса, попадает под воздействие направляющих элементов, выполненных в виде направляющих лопаток или ребер, образующих совместно с плоскими поверхностями дисков и цилиндрической поверхностью корпуса НА направляющие каналы, по которым перекачиваемая среда переходит к входу в рабочее колесо следующей ступени (патент РФ №35392 U1 на полезную модель, опубл. 10.01.2004, авт. свид-во СССР №479399, опубл. 05.08.1976, патент РФ №2142069, опубл. 27.11.1999).

В рассматриваемых конструкциях имеются спиральные выходы, диффузорные каналы, переходные наклонные каналы и обратные каналы. Подобная последовательность характерна для ступеней большого габарита. В ступенях меньшего габарита в некоторых случаях отдельные из перечисленных элементов отсутствуют.

В одном из таких направляющих аппаратов диффузорный канал укорочен, а вместо наклонных переходных каналов имеются вырезы с боковой поверхности нижнего диска, через которые среда может переходить из диффузорного канала в обратные (авт. свид-во СССР №479399, МКИ F04D 29/44, опубл. 05.08.1976). В другой конструкции направляющего аппарата переходный боковой канал образует боковые ребра более сложной формы (патент РФ №35392 U1 на полезную модель, МКИ F04D 29/44, опубл. 10.01.2004), что позволяет лучше организовать переход, однако форма таких наклонных переходных каналов несовершенна. Существуют конструкции направляющих аппаратов, в которых полностью отсутствуют диффузорные каналы, но есть хорошо оформленные наклонные переходные каналы (патент РФ №2142069, МКИ F04D 29/44, опубл. 27.11.1999).

Общим недостатком для всех перечисленных направляющих аппаратов является сложность изготовления.

Наиболее близким техническим решением является радиальный направляющий аппарат, имеющий цилиндрический корпус, выполненный заодно с верхним диском, и нижний диск в виде отдельной детали. На нижней, боковой и верхней поверхностях нижнего диска расположены направляющие лопатки, образующие с плоскими поверхностями верхних дисков данной и соседней ступеней, а также с внутренней цилиндрической поверхностью корпуса последовательность направляющих каналов: спирального выхода, диффузорного канала, переходного канала, обратного канала. При этом на боковой поверхности нижнего диска образованы выемки (см., например, Богданов А.А. Центробежные погружные электронасосы для добычи нефти. Москва, Недра, 1968, с.48-49, фиг.36).

Недостатком данного направляющего аппарата является достаточно высокая сложность изготовления нижнего диска, особенно для малых габаритов.

Описываемая конструкция направляющего аппарата изготавливается из более простых по форме деталей, обеспечивает высокие напорные и энергетические характеристики ступени и эффективную работу при перекачке газожидкостных смесей.

Технический результат достигается тем, что радиальный направляющий аппарат центробежного многоступенчатого насоса, содержащий цилиндрический корпус, выполненный заодно с верхним диском, нижний диск в виде отдельной детали, спиральные выходы, соединенные с обратными каналами посредством переходных каналов, согласно изобретению снабжен вкладышами, контактирующими с внутренней поверхностью цилиндрического корпуса и установленными напротив спиральных выходов, при этом в теле вкладышей выполнены наклонные профилированные выемки, формирующие переходные каналы.

Кроме того, цилиндрические поверхности спиральных выходов могут формироваться с помощью дополнительных вертикальных вставок, которые устанавливаются на периферии нижней части нижнего диска и при сборке чередуются с вкладышами, образуя кольцо. Для фиксации вкладышей на вставках с наружной стороны имеются два выступа, которые при сборке стыкуются с вкладышами.

Вкладыш может быть выполнен в форме тела, ограниченного внутренней и внешней цилиндрическими поверхностями, ось которых параллельна оси направляющего аппарата, двумя торцевыми гранями, параллельными оси направляющего аппарата и двумя горизонтальными гранями, перпендикулярными оси направляющего аппарата, а наклонная профилированная выемка сформирована на внутренней цилиндрической поверхности вкладыша. В верхнем диске могут быть выполнены гнезда для фиксации верхних горизонтальных граней вкладышей. При этом вкладыши могут быть установлены в периферийных выемках нижнего диска и зафиксированы со стороны торцевых плоскостей между выступами соседних вертикальных вставок. Дно выемки во вкладыше может быть образовано цилиндрической поверхностью, ось которой параллельна оси направляющего аппарата, а стенки выемки выполнены в виде сложной цилиндрической поверхности, образующие которой перпендикулярны оси направляющего аппарата. Поверхность стенок имеет вогнутые и выпуклые участки переменной кривизны, причем для обеспечения непрерывного тока жидкости входные и выходные участки выемки параллельны или направлены под малым углом к горизонтальным граням вкладыша и плавно сопряжены с промежуточной частью, выполненной наклонной.

Вкладыш целесообразно изготавливать методом прессования вдоль оси, параллельной его горизонтальным граням. К нижним участкам корпуса, вставок и вкладышей может прикладываться кольцевая крышка, имеющая гнезда для фиксации нижних горизонтальных граней вкладышей. Причем направляющие вертикальные вставки могут быть изготовлены в виде отдельной детали или заодно с кольцевой крышкой. Предпочтительно соединять отдельные детали направляющего аппарата путем склейки, пайки, сварки или фиксирующих элементов.

Сущность изобретения поясняется чертежами, где:

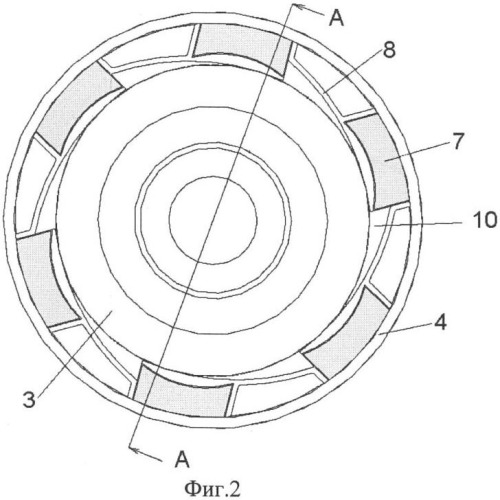

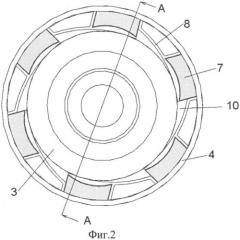

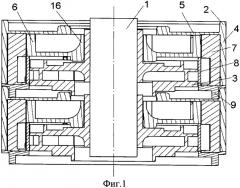

На фиг.1 приведен продольный разрез ступени по плоскости, проходящей через ось вала и пересекающей вкладыш вблизи входа в переходный канал. Разрез по А-А на фиг.2.

На фиг.2 - вид снизу ступени при снятой кольцевой крышке.

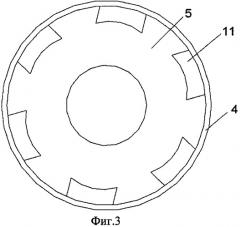

На фиг.3 - цилиндрический корпус направляющего аппарата, выполненный заодно с верхним диском, вид снизу.

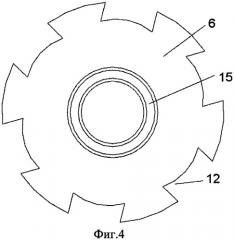

На фиг.4 - нижний диск направляющего аппарата, вид снизу.

На фиг.5 - нижний диск направляющего аппарата, вид сверху.

На фиг.6 - вкладыш направляющего аппарата, вид сверху (а) и со стороны выемки (б, в).

На фиг.7 - направляющая вертикальная вставка, вид снизу.

На фиг.8 - крышка направляющего аппарата, вид сверху.

На фиг.9 - вариант выполнения кольцевой крышки с направляющими вертикальными вставками, вид сверху (а) и разрез С-С (б).

На фиг.10 - вид снизу ступени с диффузорными каналами при снятой кольцевой крышке.

Насос набирается из ступеней вдоль вала 1. Каждая ступень содержит направляющий аппарат 2 и рабочее колесо 3 (фиг.1).

Направляющий аппарат 2 состоит (фиг.1) из цилиндрического корпуса 4, выполненного заодно с верхним диском 5, нижнего диска 6, вкладышей 7, направляющих вертикальных вставок 8 и крышки 9, выполненных в виде отдельных деталей. Стенки вставок 8 на выходе рабочего колеса 3 формируют спиральные выходы 10 (фиг.2). На нижней поверхности верхнего диска 5 выполнены гнезда 11 для вкладышей 7 (фиг.3).

На периферии нижнего диска 6 имеются фигурные выемки 12, предназначенные для вкладышей 7 (фиг.4, 5). На верхней поверхности нижнего диска 6 между ребрами 13 сформированы обратные каналы 14 (фиг.6). Нижний диск 6 имеет снизу выступ - опору 15, а сверху - втулку 16 (фиг.1, 4, 5), выполненную отдельно или заодно с ним.

Вкладыш 7 (фиг.6) ограничен внутренней 17 и внешней 18 цилиндрическими поверхностями, ось которых параллельна оси направляющего аппарата 2, двумя торцевыми гранями 19 и 20, параллельными оси направляющего аппарата, и двумя горизонтальными гранями 21 и 22, перпендикулярными оси направляющего аппарата. Торцевые грани 19 и 20 могут быть расположены параллельно или под углом друг к другу. На внутренней цилиндрической поверхности 17 сформирована наклонная профилированная выемка 23 с цилиндрическим дном 24 и стенками 25. Стенки 25 выемки 23 могут иметь вогнутые 26 и выпуклые 27 участки. Входные 28 и выходные 29 участки выемки 23 параллельны или направлены под малым углом к горизонтальным граням 21 и 22 вкладыша 7 и плавно сопряжены с наклонной промежуточной частью между вогнутыми 26 и выпуклыми 27 участками. Форма выемки 23 обеспечивает возможность прессования вкладыша 7 вдоль оси, параллельной его горизонтальным плоским граням 21 и 22.

Внутренняя сторона 30 вертикальных вставок 8 (фиг.7, 9) служит цилиндрической поверхностью спиральных выходов, а внешняя сторона 31, которая при сборке стыкуется с внутренней поверхностью 17 вкладышей 7, образует четвертую стенку переходного канала. С внешней стороны 31 имеются выступы 32 и 33, выемка между которыми выполнена для облегчения веса вставок 8 и, как следствие, всего направляющего аппарата 2. Выступ 32 со стороны 34, а выступ 33 со стороны 35 контактируют с торцевыми гранями 21, 22 вкладышей 7 и обеспечивают фиксацию взаимного положения вкладышей 7 и вертикальных направляющих вставок 8.

Кольцевая крышка 9 (фиг.8, 9) имеет на верхней стороне гнезда 36 для вкладышей 7 и в одном из исполнений может быть изготовлена заодно с направляющими вертикальными вставками (фиг.9). Крышка 9 выполнена с кольцевым выступом (фиг.1), который служит для фиксации взаимного соосного положения соседних ступеней.

Часть верхней поверхности крышки 9 стыкуется с торцами корпуса 4 и вертикальных вставок 8, свободная часть этой поверхности служит нижней горизонтальной поверхностью спиральных выходов 10. В гнездах 36 на крышке 9 фиксируется положение вкладышей 7 снизу, что обеспечивает совмещение переходных каналов со спиральными выходами 10. Сверху вкладыши 7 закрепляются в гнездах 11 верхнего диска 5.

При этом для обеспечения точной стыковки входов в переходные каналы со спиральными выходами 10 толщину края b-b на входе во вкладыш 7 выполняют равной глубине гнезда 36 в кольцевой крышке 9, а чтобы обеспечить точную стыковку выходов из переходных каналов с обратными каналами 14 толщину противоположного края с-с делают равной глубине гнезд 11 в верхнем диске 5 (фиг.6, а). Выполнение этих соотношений позволяет совместить кромку А-А с верхней поверхностью кольцевой крышки 9, а кромку D-D - с нижней поверхностью нижнего диска 6.

При сборке в цилиндрический корпус 4 направляющего аппарата 2 вплотную к верхнему диску 5 устанавливают нижний диск 6, ориентируя размещение гнезд 11 напротив трехгранных выемок 12. После чего в образовавшихся полостях размещают вкладыши 7 таким образом, чтобы их верхние горизонтальные грани 22 опирались на поверхность дна соответствующих гнезд 11 и углублялись в них на толщину с-с от грани 22, а цилиндрические поверхности 18 примыкали к внутренней поверхности корпуса 4.

Далее между вкладышами 7 вставляют вставки 8 (если они выполнены в виде отдельных деталей), совмещая торцевую грань 20 вкладыша 7 с поверхностью 34 выступа 32, а торцевую грань 19 прижимают к наружной стороне 35 выступа 33 следующей вертикальной направляющей вставки 8. В результате образуется кольцевая сборка из вертикальных вставок 8 и вкладышей 7 (фиг.2, 10).

В некоторых вариантах выступ 37 на вставке 8 может быть продлен за пределы вкладыша 7 с образованием диффузорных каналов 38 между ее внешней поверхностью 31 и внутренней поверхностью 30 соседней вставки 8 (фиг.10). В диффузорном канале 38 часть кинетической энергии превращается в напор, что снижает потери в переходном канале.

Сверху кольцевую сборку прикрывают кольцевой крышкой 9 с гнездами 36. Выступающая над уровнем направляющих вертикальных вставок 8 нижняя часть каждого из вкладышей 7 помещается в гнезде 36 на толщину b-b от грани 21.

В направляющем аппарате 2 обратные каналы 14 за счет примыкающей к ним нижней поверхности верхнего диска 5 оказываются ограниченными с четырех сторон.

Во время сборки направляющего аппарата места стыков отдельных деталей промазываются шликером на основе порошковой смеси, из которой изготовлены эти детали. Благодаря этому после сборки и спекания зазоры между деталями направляющего аппарата герметизируются и получаются проточные части, представляющие собой каналы, ограниченные с четырех сторон (диффузорные, переходные и обратные), что, по сравнению с прототипом, позволяет устранить возможные протечки.

Направляющий аппарат 2 работает следующим образом. Поток перекачиваемой жидкости, выходя из рабочего колеса 3, попадает в спиральные отводы 10 и диффузорные каналы 38 на нижней поверхности нижнего диска 6 (фиг.2, 9), затем проходит через переходные каналы во вкладышах 7, которые ограничены дном 24, стенками 25 выемки 23 и наружной поверхностью 31 вертикальной вставки 8, и поступает в обратные каналы 14.

Далее жидкость через кольцевой зазор, образованный между втулкой 16 и верхним диском 5, поднимается на вход рабочего колеса 3 следующей ступени.

Предлагаемая конструкция позволяет увеличить напор за счет стабилизации потока в четырехгранных каналах и предотвращения перетоков рабочей жидкости между ступенями.

Оптимальная конфигурация переходных каналов снижает гидравлические потери и обеспечивает эффективную перекачку жидкости с высоким содержанием газа.

Выполнение направляющего аппарата разъемным позволяет использовать для его изготовления технологию порошкового материаловедения с привлечением широкого ассортимента материалов. Кроме того, в случае изнашивания каждый из элементов может быть заменен отдельно.

1. Радиальный направляющий аппарат центробежного многоступенчатого насоса, содержащий цилиндрический корпус, выполненный заодно с верхним диском, нижний диск в виде отдельной детали, спиральные выходы, соединенные с обратными каналами посредством переходных каналов, отличающийся тем, что он снабжен вкладышами, установленными напротив спиральных выходов и контактирующими с внутренней поверхностью цилиндрического корпуса, при этом в теле вкладышей выполнены наклонные профилированные выемки, формирующие переходные каналы.

2. Направляющий аппарат по п.1, отличающийся тем, что спиральные выходы ограничены направляющими вертикальными вставками, установленными на периферии нижнего диска и имеющими на наружных сторонах, по крайней мере, по два выступа.

3. Направляющий аппарат по п.1, отличающийся тем, что вкладыш выполнен в форме тела, ограниченного внутренней и внешней цилиндрическими поверхностями, оси которых параллельны оси направляющего аппарата, двумя торцевыми гранями, параллельными оси направляющего аппарата и двумя горизонтальными гранями, перпендикулярными оси направляющего аппарата, а наклонная профилированная выемка сформирована на внутренней цилиндрической поверхности вкладыша.

4. Направляющий аппарат по п.1, отличающийся тем, что в верхнем диске выполнены гнезда для фиксации верхних горизонтальных граней вкладышей.

5. Направляющий аппарат по п.1, отличающийся тем, что вкладыши вставлены в периферийные выемки нижнего диска и зафиксированы со стороны торцевых плоскостей между выступами соседних вертикальных вставок.

6. Направляющий аппарат по п.1, отличающийся тем, что дно выемки во вкладыше образовано цилиндрической поверхностью, ось которой параллельна оси направляющего аппарата, а стенки выемки выполнены в виде изогнутых цилиндрических поверхностей с вогнутыми и выпуклыми участками переменной кривизны, образующие которых перпендикулярны оси направляющего аппарата, причем для обеспечения непрерывного тока жидкости входные и выходные участки выемки параллельны или направлены под малым углом к горизонтальным граням вкладыша и плавно сопряжены с промежуточной частью, выполненной наклонной.

7. Направляющий аппарат по п.1, отличающийся тем, что под нижним диском размещена кольцевая крышка, имеющая гнезда для фиксации нижних горизонтальных граней вкладышей.

8. Направляющий аппарат по п.1, отличающийся тем, направляющие вертикальные вставки изготовлены в виде отдельной детали или заодно с кольцевой крышкой.

9. Направляющий аппарат по п.1, отличающийся тем, что вкладыш изготовлен методом прессования вдоль оси, параллельной его горизонтальным граням.

10. Направляющий аппарат по п.1, отличающийся тем, что отдельные детали соединены путем склейки, пайки, сварки или фиксирующих элементов.