Сальниковый узел

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике и может быть использовано для герметизации штоков или валов, работающих в контакте с жидкостями, находящимися под высоким давлением. Сальниковый узел содержит корпус, в котором размещены набивка, нажимная втулка, нажимная полость, разделенная с напорной полостью обратным клапаном. Нажимная полость снабжена спускным устройством и соединена с напорной полостью через отверстие в нажимной втулке. Обратный клапан выполнен в виде эластичного кольца. Нажимная полость может быть соединена с напорной полостью через отверстие в корпусе. Изобретение повышает надежность уплотнения. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к уплотнительной технике и может быть использовано в для герметизации штоков или валов, работающих в контакте с жидкостями, находящимися под высоким давлением, например штока штангового насоса при добычи нефти.

Одной из причин остановки непрерывного технологического процесса является преждевременный выход из строя сальниковых уплотнительных элементов.

Известно сальниковое уплотнение с пластичной набивкой (по патенту RU 2242658), принудительно подаваемой нагнетающим устройством в рабочую камеру с отверстиями для установки уплотняемого элемента.

Известен сальниковый узел (по патенту RU 2016307), в котором стороны высокого давления размещен разделительный поршень, отделенный от уплотнительных элементов полостью для затворной жидкости. Поршень выполнен ступенчатой формы и обращен большей ступенью к стороне высокого давления, меньшей ступенью к корпусам образована уравнительная полость, соединенная с источником затворной жидкости. Полость с затворной жидкостью соединена с источником через обратный клапан. Недостатком известного сальникового узла является сложность и ненадежность сальникового узла.

Известен сальниковый узел (по патенту RU 2277660), выбранный в качестве прототипа, содержащий корпус с крышкой, в котором соосно размещены уплотняемый элемент, нажимная втулка и сальниковая набивка. В корпусе между нажимной втулкой и напорной полостью размещена компенсирующая полость, заполненная напорной жидкостью, работающей при низких температурах, состоящая из двух камер, отделенная от напорной полости разделительной втулкой.

Двухкамерная компенсирующая полость, наполненная напорной жидкостью, используется преимущественно для рабочих сред с высоким содержанием газов, поскольку из-за выделяющихся газов невозможно использовать рабочую среду в качестве напорной жидкости в компенсирующей полости.

Технической задачей изобретения является расширение арсенала сальниковых узлов. По сравнению с прототипом достигается упрощение конструкции сальникового узла.

Технический результат достигается в сальниковом узле, содержащем корпус, в котором размещены набивка, нажимная втулка, нажимная полость, разделенная с напорной полостью обратным клапаном. Нажимная полость снабжена спускным устройством и соединена с напорной полостью через отверстие в нажимной втулке. Обратный клапан выполнен в виде эластичного кольца. Нажимная полость может быть соединена с напорной полостью через отверстие в корпусе.

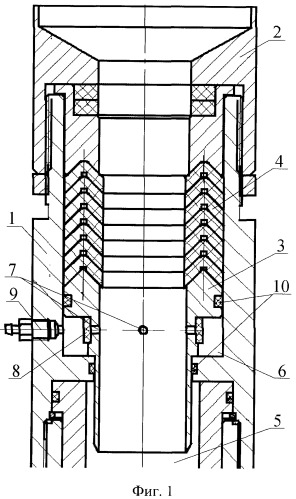

Изобретение поясняется фигурами:

фиг.1 - сальниковый узел с отверстиями в нажимной втулке;

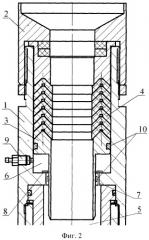

фиг.2 - сальниковый узел с отверстиями в корпусе.

Сальниковый узел (фиг.1) содержит корпус 1, снабженный крышкой 2 с резьбой. В корпусе 1 соосно размещены уплотняемый шток или вал (не показан), нажимная втулка 3 и сальниковая набивка 4, уплотняющая напорную полость 5. При эксплуатации сальникового узла напорная полость 5 наполнена рабочей средой, находящейся под высоким давлением. Между корпусом 1 и нажимной втулкой 3 образована однокамерная нажимная полость 6, сообщающаяся с напорной полостью 5 через отверстия 7 в нажимной втулке 3. Обратный клапан 8 в этом случае может быть выполнен в виде кольца из эластичного материала, например из резины, охватывающего нажимную втулку 3 таким образом, что отверстия 7 оказываются закрыты кольцом. На фиг.2 показан вариант сальникового узла, в котором отверстия 7 выполнены в корпусе 1.

Нажимная полость 6 может быть снабжена спускным устройством, например, штуцером 9, установленным в отверстии в стенке корпуса 1.

Поверхности между корпусом 1 и нажимной втулкой 3 уплотнены резиновыми манжетами 10.

Сальниковый узел работает следующим образом.

Перед началом работы производится предварительная затяжка набивки 4 вращением крышки 2 по резьбе на корпусе 1. Под действием давления в напорной полости 5 рабочая среда поступает в нажимную полость 6 через отверстия 7. Для визуального контроля работы обратного клапана 8 может быть открыт штуцер 9 до появления в нем жидкости. Затем штуцер 9 закрывается.

Избыточное давление в нажимной полости 6 преобразовывается в поступательное перемещение нажимной втулки 3, которая поджимает набивку 4, компенсируя износ материала набивки 4 в процессе трения о вал или шток. Обратный клапан 8 позволяет поддерживать давление в нажимной полости 6 при колебаниях давления в напорной полости 5. Таким образом, набивка 4 находится в поджатом состоянии до полного износа и не требует дополнительного периодического обслуживания (подтяжки).

Замена набивки 4 производится во время остановки оборудования. Открывают штуцер 9, в результате чего происходит разгерметизация нажимной полости 6. Тем самым, упрощается демонтаж крышки 2.

Таким образом, предлагаемый вариант сальникового узла позволяет поддерживать постоянное давление сальниковой набивки на шток или вал и автоматически компенсировать ее износ.

1. Сальниковый узел, содержащий корпус, в котором размещены набивка, нажимная втулка и нажимная полость, соединенная с напорной полостью через обратный клапан.

2. Сальниковый узел по п.1, характеризующийся тем, что нажимная полость снабжена спускным устройством.

3. Сальниковый узел по п.1, характеризующийся тем, что нажимная полость соединена с напорной полостью через отверстие в нажимной втулке.

4. Сальниковый узел по п.1, характеризующийся тем, что обратный клапан выполнен в виде эластичного кольца.

5. Сальниковый узел по п.1, характеризующийся тем, что нажимная полость соединена с напорной полостью через отверстие в корпусе.