Устройство магнитной обработки текучей среды (варианты)

Иллюстрации

Показать всеИзобретение относится к области энергетики. Устройство магнитной обработки текучей среды содержит, по меньшей мере, один проточный канал, причем этот или каждый проточный канал имеет, по меньшей мере, два периферийно расположенных магнита, а устройство приспособлено взаимодействовать с подающим текучую среду трубопроводом так, что при использовании протекающая через проточный канал текучая среда подвергается воздействию магнитного поля, при этом упомянутые, по меньшей мере, два магнита расположены на противоположных сторонах упомянутого или каждого проточного канала и разделены расстоянием менее примерно 90 мм. Изобретение позволяет повысить качество сжигания топлива. 4 н. и 18 з.п. ф-лы, 54 ил., 5 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к аппарату для магнитной обработки топлива перед его подачей в горелки установки сжигания, в частности, но не в качестве ограничения, к аппарату и способу магнитной обработки различных видов топлива.

УРОВЕНЬ ТЕХНИКИ

Магнитная обработка различных видов топлива перед сжиганием для улучшения эффективности сгорания топлива уже известна. Существует много простых устройств и аппаратуры для намагничивания ископаемого топлива, в которых магниты закреплены вокруг топливопровода при различном угловом разнесении, например 90°.

Кроме того, были раскрыты устройства, в которых магниты удерживаются в пределах топливопровода (например, EP 0976682-A2). Эта компоновка позволяет преодолеть некоторые из недостатков, описанных ранее для более простых устройств, где магниты крепятся снаружи топливопровода. Однако из-за недопонимания механизма намагничивания топлива и результирующего прироста в эффективности сгорания такие устройства не были оптимизированы с точки зрения различных задействованных факторов.

Предшествующие устройства либо устанавливаются прямо в линию, либо являются сложными, изготовленными по специальным требованиям заказчика изделиями, которые используют сложные траектории потоков топлива. Известны прямолинейные устройства с относительно низкой стоимостью; однако они до сих пор не продемонстрировали значительных улучшений топливной экономичности (кпд) по широкому диапазону систем сжигания. Другие устройства доказали свою эффективность, но слишком дороги по сравнению с экономией затрат, обусловленной возросшей топливной экономичностью.

Сжигание, с химической точки зрения, представляет собой процесс быстрого высокотемпературного горения различных видов топлива, вызывающий окисление углерода до монооксида углерода или диоксида углерода. Известно, что уровень выброса монооксида углерода является в широком смысле показателем эффективности (полноты) процесса сгорания, так как он является результатом неполного окисления различных видов углеродного топлива.

Любая сера, присутствующая в топливе, окисляется до диоксидной или триоксидной формы в зависимости от условий, тогда как азот, если он присутствует, остается непрореагировавшим или превращается в оксиды азота. Большинство реакций сгорания происходит в газовой фазе за исключением горения связанного углерода в твердых видах топлива.

Преимущества намагничивания были известны на протяжении более столетия, следующего за открытием доктором Ван-дер-Ваальсом того, что при сжигании замечались улучшения, когда топливо пропускалось через магнитное поле перед сжиганием.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предложено устройство магнитной обработки текучей среды, содержащее по меньшей мере один проточный канал, причем этот или каждый проточный канал имеет по меньшей мере два периферийно расположенных магнита, устройство приспособлено взаимодействовать с подающим текучую среду трубопроводом, так что при использовании протекающая через проточный канал текучая среда подвергается воздействию магнитного поля; при этом упомянутые по меньшей мере два магнита расположены на противоположных сторонах упомянутого или каждого проточного канала и разделены расстоянием менее примерно 90 мм.

Согласно второму аспекту настоящего изобретения предложено устройство магнитной обработки текучей среды, содержащее по меньшей мере один проточный канал, причем этот или каждый проточный канал имеет по меньшей мере один периферийно расположенный магнит; устройство приспособлено взаимодействовать с подающим текучую среду трубопроводом так, что при использовании протекающая через проточный канал текучая среда подвергается воздействию магнитного поля; при этом отношение площади поперечного сечения подающего текучую среду трубопровода к общей площади поперечного сечения проточного канала или всех проточных каналов находится в диапазоне от 1:1,1 до 1:2,8.

Согласно третьему аспекту изобретения предложено устройство магнитной обработки текучей среды, содержащее по меньшей мере один проточный канал, причем этот или каждый проточный канал имеет по меньшей мере один периферийно расположенный магнит, устройство приспособлено взаимодействовать с подающим текучую среду трубопроводом так, что при использовании протекающая через проточный канал текучая среда подвергается воздействию магнитного поля; при этом отношение ширины упомянутого по меньшей мере одного подающего текучую среду трубопровода к длине той секции по меньшей мере одного проточного канала, вдоль которой простирается упомянутый по меньшей мере один магнит, находится приблизительно в диапазоне от 1:20 до 1:40.

Согласно четвертому аспекту изобретения предложено устройство магнитной обработки текучей среды, содержащее по меньшей мере один проточный канал, причем этот или каждый проточный канал имеет по меньшей мере один периферийно расположенный магнит, устройство приспособлено взаимодействовать с подающим текучую среду трубопроводом так, что при использовании протекающая через проточный канал текучая среда подвергается воздействию магнитного поля; при этом напряженность магнитного поля в той секции упомянутого по меньшей мере одного проточного канала, вдоль которой простирается упомянутый по меньшей мере один магнит, составляет между 0,02 и 1,0 Тл.

Для любого из вышеприведенных аспектов последующие признаки являются предпочтительными.

Текучая среда может представлять собой топливо. Текучая среда может включать в себя материалы, которые обладают свойствами текучести, такие как угольная пыль, газ и нефть.

Отношение площади поперечного сечения подающего текучую среду трубопровода к общей площади поперечного сечения проточного канала или всех проточных каналов может быть в диапазоне от 1:1,2 до 1:2,4, предпочтительно - от 1:1,6 до 1:2,4, а более предпочтительно - от 1:1,8 до 1:2,2.

В тех случаях, когда на противоположных сторонах упомянутого или каждого проточного канала предусмотрены по меньшей мере два магнита, разделяющее их расстояние может быть меньшим, чем примерно 80 мм, предпочтительно - меньшим, чем примерно 75 мм, более предпочтительно - примерно равным 60 мм или меньшим.

Отношение ширины упомянутого по меньшей мере одного подающего текучую среду трубопровода к длине той секции упомянутого по меньшей мере одного проточного канала, вдоль которой простирается упомянутый по меньшей мере один магнит, может составлять приблизительно в диапазоне от 1:22 до 1:30, предпочтительно - примерно от 1:24 до 1:26, а наиболее предпочтительно - примерно 1:24.

Напряженность магнитного поля в той секции упомянутого по меньшей мере одного проточного канала, вдоль которой простирается упомянутый по меньшей мере один магнит, может быть между приблизительно 0, 025 и 0,5 Тл, а более предпочтительно - между 0,1 и 0,5 Тл.

Согласно пятому аспекту изобретения устройство магнитной обработки текучей среды содержит по меньшей мере один проточный канал, причем этот или каждый проточный канал имеет по меньшей мере один периферийно расположенный магнит, при этом упомянутый по меньшей мере один магнит съемным образом вмещен в секцию корпуса этого устройства.

Секция корпуса предпочтительно выполнена из цветного металла. Секция корпуса может быть выполнена из ферритной или электротехнической стали.

В состав устройства может входить по меньшей мере один внутренний магнит в пределах проточного канала. Упомянутый по меньшей мере один внутренний магнит может быть размещен в секции, герметично изолированной от проточного канала. Упомянутый по меньшей мере один внутренний магнит может быть заключен в немагнитной секции этой секции корпуса.

Предусматривание съемных магнитов является выгодным потому, что магниты могут быть легко переконфигурированы или заменены для изменения характеристик устройства.

Устройство может быть смонтировано в пределах существующего подающего текучую среду трубопровода.

Устройство может быть выполнено из немагнитного материала, такого как, например, сталь, нержавеющая сталь, медь, алюминий, медно-никелевые сплавы, пластмассы или углеродные волокна.

В состав устройства может входить внутренний(е) заменяемый(е) магнитный(е) картридж(и).

Длина устройства может составлять от 10 до 400 см. Внутренний(е) съемный(е) магнитный(е) картридж(и) может/могут иметь длину от 5 до 350 см.

Внутренний(е) заменяемый(е) магнитный(е) картридж(и) может/могут удерживаться в положении внутри устройства средством удерживания, в которое может/могут вставляться съемный(е) магнитный(е) картридж(и).

Внутренние заменяемые магнитные картриджи могут разделять проточный канал на подканал(ы).

Отношение площади живого сечения устройства и/или его канала(ов) к площади живого сечения подающего текучую среду трубопровода может составлять от 1:1,1 до 1:25, предпочтительно - примерно 1:2.

Внутренний(е) съемный(е) магнитный(е) картридж(и) может/могут включать в себя по меньшей мере одно средство направления потока между смежным(и) подканалом(ами).

Внутренний(е) заменяемый(е) магнитный(е) картридж(и) может/могут быть по существу таким(и) же широким(и), как и проточный канал, например на +/- 10% шире или уже.

Внутренний(е) магнитный(е) картридж(и) может/могут содержать в себе по меньшей мере один магнит.

Внутренний(е) магнитный(е) картридж(и) может/могут формировать трубопровод, выполненный из материала, который будет изолировать и/или содержать в себе магниты, такого как немагнитный материал.

Внутренний(е) магнитный(е) картридж(и) может/могут иметь разделительную пластину, выполненную из металла, который будет изолировать магниты в пределах картриджа(ей), каковым металлом может быть ферритная сталь или электротехническая сталь.

Упомянутый или каждый проточный канал может иметь внешний(е) съемный(е) магнитный(е) картридж(и), размещенный(е) снаружи устройства.

Внешние съемные магнитные картриджи могут быть размещены внутри внешнего кожуха. Внешний кожух может содержать множество секций, которые могут быть скомпонованы так, что они могут быть скреплены вместе.

Внешний кожух может быть размещен вокруг хвостовика устройства и может прижиматься к устройству средством удерживания.

Внешний кожух может быть съемным для того, чтобы обеспечить возможность установки или съема внешнего(их) съемного(ых) магнитного(ых) картриджа(ей).

Внешний кожух может быть выполнен из ферритной стали или электротехнической стали.

Внешний(е) заменяемый(е) магнитный(е) картридж(и) может/могут быть по существу таким(и) же широким(и), как и проточный канал, предпочтительно на + или - 10%.

Внешний(е) магнитный(е) картридж(и) может/могут содержать в себе по меньшей мере один магнит.

Внешний(е) магнитный(е) картридж(и) может/могут представлять собой трубопровод, выполненный из материала, который будет изолировать и/или содержать в себе магниты, такого как немагнитный материал.

Магниты внутри внутреннего магнитного картриджа и внешнего магнитного картриджа могут быть скомпонованы по-разному в зависимости от топлива, которое может проходить через магнитное поле картриджа(ей), и отношения ширины проточного канала к длине той секции подающего текучую среду трубопровода, вдоль которой простирается упомянутый по меньшей мере один магнит (отношения длины пребывания).

Магниты, пригодные для использования в любом аспекте этого изобретения, включают в себя, например, спеченные ферритовые магниты, редкоземельные магниты, самарий-кобальтовые магниты, спеченные магниты на основе неодима-железа-бора, альниковые магниты и никелевые магниты.

Количество магнитов внутри внешнего(их) магнитного(ых) картриджа(ей) и/или внутреннего(их) магнитного(ых) картриджа(ей) может изменяться в зависимости от отношения ширины подающего текучую среду трубопровода к длине той секции упомянутого по меньшей мере одного проточного канала, вдоль которой простирается упомянутый по меньшей мере один магнит (отношения длины пребывания).

Компоновка полярности магнитов внутри внутреннего(их) магнитного(ых) картриджа(ей) и внешнего(их) магнитного (ых) картриджа(ей) может изменяться согласно виду и качеству топлива, температуре топлива, давлению топлива, времени между намагничиванием и сжиганием и требуемому отношению длины пребывания этого устройства.

Предпочтительно, магнитное(ые) поле(я) прикладывае(ю)тся по существу под прямыми углами к потоку топлива.

По меньшей мере один конец устройства может быть прикреплен к конусу, который может уменьшать размер трубопровода до размера той трубной конструкции, к которой может быть присоединено это устройство.

По меньшей мере один конец устройства может быть прикреплен к проходному фланцу.

Проходной фланец может быть такого размера, чтобы обеспечить возможность размещения или вынимания внутреннего(их) съемного(ых) магнитного(ых) картриджа(ей) из проточного канала.

По меньшей мере один конец проточного канала может иметь второй проходной фланец, прикрепленный к конусу, который может уменьшать размер проточного канала до размера той трубной конструкции, к которой может быть присоединено это устройство.

Два этих проходных фланца могут быть прикреплены друг к другу, образуя продолжение проточного канала.

Фланцы и/или винтовые резьбы могут крепиться к концевым конусам, что может обеспечить возможность установки данного узла в ту трубную конструкцию, где этот узел может быть смонтирован.

Согласно еще одному аспекту настоящего изобретения по меньшей мере одно или более устройств могут быть вмонтированы в существующую трубную конструкцию с тем, чтобы обеспечить требуемые отношения длины пребывания для гарантирования того, что достигается эффективная экономия.

Может быть использовано ответвление трубопровода для того, чтобы позволить установить одно или более устройств в виде батареи устройств.

Все описанные здесь признаки могут комбинироваться с любым из вышеприведенных аспектов в любом сочетании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания изобретения и для того, чтобы показать, каким образом могут быть осуществлены на практике варианты его воплощения, в качестве примера будет сделана ссылка на сопроводительные схематичные чертежи, на которых:

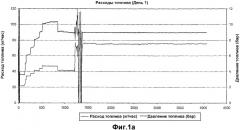

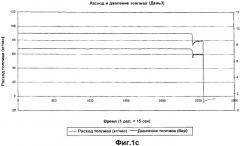

фиг.1a, 1b и 1с показывают графики расхода и давления топлива на протяжении испытаний;

фиг.2а, 2b и 2с показывают графики температуры топлива на наконечнике горелки и в точке выше по потоку относительно горелки на протяжении испытаний;

фиг.3а, 3b и 3с показывают графики температуры воздушной камеры («коробки») на протяжении испытаний;

фиг.4а, 4b и 4с показывают графики полного расхода воздуха в горелке на протяжении испытаний;

фиг.5а, 5b и 5с показывают графики первичного, вторичного и третичного топливного коэффициента на протяжении испытаний;

фиг.6а, 6b и 6с показывают графики температуры камеры сгорания на протяжении испытаний;

фиг.7а, 7b и 7с показывают графики профилей температуры в канале дымовых газов на протяжении испытаний;

фиг.8а, 8b и 8с показывают графики уровней выбросов кислорода в дымовых газах на протяжении испытаний;

фиг.9а, 9b и 9с показывают графики уровней выбросов диоксида углерода на протяжении испытаний;

фиг.10а, 10b показывают графики уровней выбросов монооксида углерода на протяжении испытаний;

фиг.11а и 11b показывают графики уровня монооксида углерода в зависимости от уровня кислорода в дымовых газах, дифференцированные по использованию (или иным образом) устройства магнитного улучшения топлива;

фиг.12 показывает график уровня монооксида углерода как функции отношения вторичного воздуха к третичному для 2-го дня испытаний;

фиг.13а, 13b и 13с показывают графики уровней SO2, которые измерены в выпускном отверстии U-образного патрубка на протяжении испытаний;

фиг.14а, 14b и 14с показывают графики уровней NOx на протяжении испытаний;

фиг.15а и 15b показывают графики уровня монооксида азота в зависимости от уровня кислорода в дымовых газах на протяжении испытаний;

фиг.16а и 16b показывают графики уровней монооксида азота в зависимости от отношения вторичного воздуха к третичному на протяжении испытаний;

фиг.17а, 17b и 17с показывают графики основных отклонений в температуре во время хода испытаний;

фиг.18а показывает данные о температуре в камере сгорания как функцию содержания кислорода в дымовых газах с дифференцированными результатами для магнитного и пустого блока на протяжении испытаний;

фиг.19а и 19b показывают графики отношений расходов вторичного воздуха к третичному в зависимости от уровней кислорода в дымовых газах на протяжении испытаний;

фиг.20 показывает график подводимой теплоты и возвратной теплоты в течение 2-го дня испытаний;

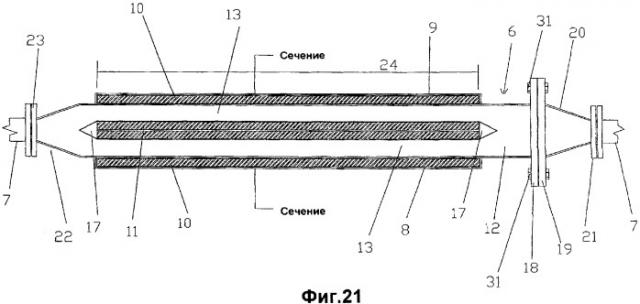

фиг.21 показывает схематичный вид сбоку в сечении первого варианта воплощения устройства магнитной обработки текучей среды;

фиг.22 показывает вид в поперечном сечении устройства магнитной обработки текучей среды;

фиг.23 показывает вид сбоку в сечении внешнего магнитного картриджа;

фиг.24 показывает вид сбоку в сечении внутреннего магнитного картриджа; и

фиг.25 показывает вид сверху многочисленных устройств магнитной обработки текучей среды.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

На фиг.21 устройство 6 обработки топлива показано смонтированным в существующем подающем топливо трубопроводе (топливопроводе) 7 и содержит два периферийных коробчатых профиля 8 и 9 соответственно, в которые вставлено множество внешних магнитных картриджей 10. Эти периферийные коробчатые профили 8 и 9 образуют внешний кожух. Устройство 6 обработки топлива также содержит внутренний магнитный картридж 11, который вставлен внутрь трубопровода 12, формируя множество проточных каналов 13 для топлива с заданным зазором магнитного поля. Устройство также может быть смонтировано в новой трубной конструкции, например в новой заводской установке. При этом отношение площади поперечного сечения подающего текучую среду трубопровода (топливопровода) к общей площади поперечного сечения проточных каналов 13 для текучей среды (топлива) составляет приблизительно от 1:1,1 до 1:2,8. Расстояние между магнитными картриджами 10 и 11 составляет приблизительно 10-60 мм. Отношение ширины подающего текучую среду трубопровода 7 к длине той секции проточных каналов 13 для текучей среды, вдоль которой простираются магнитные картриджи 10, 11, находится в диапазоне от 1:30 до 1:40.

Топливо, протекающее через устройство 6 обработки топлива по каналам 13, на своем пути к точке сжигания топлива или чему-либо подобному (не показано) подвергается воздействию магнитных полей магнитов 28, 29, 30 (фиг.23, 24) в пределах внутреннего магнитного картриджа 11 и внешних магнитных картриджей 10. Это приводит в результате к более эффективному процессу горения, как это описано ниже.

Обрабатываемым топливом может быть ископаемое топливо, такое как нефть и газ, или эквивалентные виды топлива.

Более подробно, устройство 6 обработки топлива содержит две части 8 и 9 (см. фиг.22), которые образуют съемный коробчатый профиль, скрепленные вместе вокруг трубопровода 12 посредством болтов 14. Эти части 8 и 9 также закрепляют на месте внешние магнитные картриджи 10, удерживая их параллельно трубопроводу 12. Внутренний магнитный картридж 11 закреплен на месте внутри трубопровода 12 между верхней и нижней опорами 15, 16, которые позволяют внутреннему магнитному картриджу скользить внутрь и наружу, когда это требуется.

Трубопровод 12 может быть выполнен из неферритной стали или неэлектротехнической стали и обычно называется немагнитным трубопроводом, который выбран потому, что он не намагничивается со временем и не изменяет магнитные свойства поля, порожденного внешними магнитными картриджами 10 или внутренним магнитным картриджем 11. Также могут быть использованы материалы, обладающие подобными свойствами.

Возвращаясь к фиг.21, внутренний магнитный картридж 11 имеет переднее и заднее средство 17 направления потока, обычно называемое дефлектором (отбойником), который служит для того, чтобы направлять топливо, протекающее через устройство 6 обработки топлива, в каналы 13, и для того, чтобы обеспечивать плавное протекание топлива.

Один конец трубопровода 12 оборудован фланцем 18, который имеет проем такого же внутреннего диаметра, как и трубопровод 12, чтобы позволять внутреннему магнитному картриджу 11 плавно проскальзывать внутрь и наружу устройства 6 обработки топлива. Второй фланец 19, который также имеет проем такого же внутреннего диаметра, как и трубопровод 12, прикреплен к трубопроводу 20, который может быть в форме конуса, уменьшающего трубопровод 12 до размера топливопровода 7. Трубопровод 20 может быть оборудован вторым фланцем 21 или снабжен резьбой (не показана) в зависимости от компоновки, требуемой для присоединения к топливопроводу 7. Фланцы 18 и 19 могут быть взаимно соединены с использованием болтов 31.

На другом конце трубопровода 12 присоединен трубопровод 22, который может быть в форме конуса, уменьшающего трубопровод 12 до размера топливопровода 7. Трубопровод 22 может быть оборудован фланцем 23 или снабжен резьбой (не показана) в зависимости от компоновки, требуемой для присоединения к топливопроводу 7.

Фланец 18, фланец 19, трубопровод 20, фланец 21, трубопровод 22 и фланец 23 могут быть выполнены из неферритной стали или неэлектротехнической стали (обычно называемой немагнитной), которая выбрана потому, что она не намагничивается со временем и не будет рассеивать магнитное поле, порождаемое внешним магнитным картриджем 10 и внутренним магнитным картриджем 11, обратно вдоль существующего подающего трубопровода 7. Она также не будет рассеивать магнитное воздействие на топливо.

Длина 24 пребывания устройства 6 обработки топлива будет определяться площадью живого сечения подающего трубопровода 7, зазором магнитного поля и временем между намагничиванием и сжиганием, а также может учитывать удельные расходы топлива, давление топлива и вид топлива.

Площадь живого сечения и ширина каналов 13 будет определяться площадью живого сечения подающего трубопровода 7, зазором магнитного поля и временем между намагничиванием и сжиганием, а также может учитывать удельные расходы топлива, давление топлива и вид топлива.

Фиг.22 показывает поперечное сечение устройства 6 обработки топлива. Внешние магнитные картриджи 10 состоят из трубопровода, в который вставлено большое количество магнитов 28, 29, 30 (фиг.23). Трубопровод 32 может быть выполнен из неферритной стали или неэлектротехнической стали, обычно называемой немагнитной.

Внутренний магнитный картридж 11 содержит верхний и нижний периферийные коробчатые профили 25 и 26 и разделительную пластину 27. Верхний и нижний периферийные коробчатые профили присоединены к разделительной пластине 27 с формированием двух трубопроводов, в которые вставлено большое количество магнитов 28, 29, 30 (фиг.24). Верхний и нижний коробчатые профили 25 и 26 могут быть выполнены из неферритной стали или неэлектротехнической стали, обычно называемой немагнитной. Разделительная пластина 27 может быть выполнена из ферритной стали или электротехнической стали, обычно называемой магнитной.

Второй вариант воплощения устройства 6 обработки топлива показан на фиг.25, согласно которому устройство 6 обработки топлива сконструировано подобным же образом за исключением того, что может быть более чем одно устройство 6 обработки топлива, которые соединены в батарею, называемую также матрицей. Фиг.25 показывает два устройства 6 обработки топлива в матрице. Трубопровод 33 разветвляется из одного трубопровода с диаметром, который является таким же, как и диаметр топливопровода 7, на два трубопровода с диаметрами, которые являются такими же, как и диаметр трубопровода устройства 6 обработки топлива. Одинарный конец трубопровода 33 присоединен к фланцу 35, который, в свою очередь, может крепиться болтами 37 к фланцу 34 топливопровода 7. Каждый из сдвоенных концов имеет фланец 36, присоединенный к трубопроводу 33, который, в свою очередь, может крепиться болтами 37 к устройству 6 обработки топлива.

Трубопровод 33, фланец 35 и фланцы 36 могут быть выполнены из неферритной стали или неэлектротехнической стали, обычно называемой немагнитной.

Фиг.25 показывает сдвоенную матрицу устройств 6 обработки топлива, однако может присутствовать любое количество устройств, установленных в 3, 4, 5, 6 и т.д. ответвлениях или матрицах. Количество устройств 6 обработки топлива будет зависеть от площади живого сечения топливопровода 7, зазора магнитного поля, длины пребывания, вида и качества топлива, времени между намагничиванием и сжиганием.

Всесторонние испытания ряда устройств магнитной обработки текучей среды с переменными факторами позволили сконструировать устройство, которое дает особенно выгодную топливную экономичность по сравнению с более ранними устройствами.

Предыдущие устройства приводили к неравномерному намагничиванию из-за того, что поле распространялось только на часть топливопровода. В случае тех устройств магнитной обработки текучей среды, где магниты закреплены вокруг топливопровода с угловым расстоянием 90°, недостатки наблюдаются уже для труб с диаметром более 5 см. Это происходит вследствие того, что магнитное поле проходит через меньшую часть топлива из-за ослабления поля. Магниты также могут крепиться вокруг трубы с разными угловыми расстояниями.

Факторы, которые найдены играющими важную роль, определяющую уровень достигнутой топливной экономичности, включают в себя напряженность магнитного поля, зазор магнитного поля, конфигурацию полярности и ориентацию магнитов, время пребывания (время, в течение которого топливо подвергается воздействию магнитного поля), время между намагничиванием и сжиганием, давление топлива и общую форму топливных каналов внутри устройства. В частности, было найдено, что особенно существенной является равномерность магнитного поля, через которое протекает топливо.

Для того чтобы определить эффективность устройства магнитной обработки текучей среды, были предприняты серии испытаний на испытательной установке по сжиганию топлива компании Powergen в Рэтклифе, Ноттингемшир, Великобритания.

Были предприняты испытания с устройством магнитной обработки текучей среды на испытательной установке мощностью 1 МВт с использованием тяжелого нефтяного топлива (мазута), сжигаемого на одиночной горелке, горящей горизонтально в камере сгорания.

Как и со всеми огневыми испытаниями такого рода, качество горелки, ее установка и настройка имеют очень высокое качество с хорошей полнотой сгорания, значительно превышающей те типичные промышленные области применения, где предложенное устройство магнитной обработки текучей среды могло бы найти свою наилучшую применимость. Был утвержден протокол по фактическому снижению номинальных характеристик (разрегулированию) горелки для обеспечения более репрезентативных условий сжигания.

Установив таким образом характеристики горелки, было предпринято большое разнообразие испытаний с тем, чтобы сначала установить базовые характеристики горелки перед переходом к исследованию влияния устройства магнитной обработки текучей среды на общие рабочие характеристики, как обсуждено ниже.

В Рэтклифском исследовательском центре компании Powergen была сконструирована испытательная установка мощностью 1 МВт по сжиганию топлива для воспроизводства характера пламени, времени пребывания в печи и температурных профилей, встречающихся в больших водяных трубных котлах, которые используются в энергетической промышленности.

Испытательная установка: была снабжена многочисленными портами доступа, которые предоставляют возможность отбирать пробы и проводить измерения. Были предусмотрены полностью автоматические технические средства регистрации данных.

Испытательная установка была собрана и оснащена одиночной горизонтальной струйной спаренной жидкостной распылительной горелкой с Y-образным соплом, работающей на мазуте.

Система обеспечивала возможность полного независимого регулирования расходов первичного, вторичного и третичного воздуха в камере сгорания. В стандартной конфигурации воздух горения предварительно нагревали, а распределение третичного воздуха ко вторичному составляло 3,5:1.

Результаты начального испытания показали, что такая конфигурация является чрезвычайно эффективной с чрезвычайно низкими уровнями СО. Как абсолютные значения уровней СО, так и тот избыточный кислород, при котором значения СО наблюдаются увеличивающимися, являются чрезвычайно низкими по сравнению с типичной промышленной горелкой.

Для того чтобы попытаться обеспечить более реалистичное представление типичного промышленного котла, горелка была разрегулирована для увеличения суммарной концентрации СО и для подъема контрольной точки прерывания по СО. Эти результаты были достигнуты посредством использования воздуха горения с температурой окружающей среды (вместо предварительно нагретого).

Эти изменения оказали влияние на общие характеристики сжигания. Основное влияние оказывалось на контрольную точку прерывания по СО, которая перемещалась с примерно 0,2% кислорода до примерно 0,6%. При концентрациях кислорода сверх примерно 1% эти изменения влияния не оказывали.

Общая проблема настройки горелки и установления обоснованных исходных (стандартных) условий всегда мешала испытаниям устройств магнитной обработки текучей среды. Всегда выяснялось, что устройства улучшения сжигания наиболее склонны давать самые большие преимущества при их применении в типичном промышленном оборудовании.

Новая горелка, правильно установленная, настроенная, эксплуатируемая и обслуживаемая, будет давать очень высокую эффективность и низкие выбросы СО. Типичные промышленные горелки характеризуются относительно плохой настройкой и обслуживанием и, соответственно, более высокими интенсивностями выбросов.

Хотя горелка была разрегулирована с тем, чтобы давать более высокие выбросы СО и чтобы понизить контрольную точку прерывания по СО, результаты по-прежнему были очень хорошими по сравнению с типичными промышленными горелками, где типичные уровни кислорода в дымовых газах составляют около 3-8% (сухого), а уровни СО - 20-50 ч/млн.

Базовые измерения для разрегулированной горелки были получены в случае с топливом, протекающим через пустой блок, для концентраций кислорода в дымовых газах 0,3, 0,6 и 0,9%.

Измерения включали в себя удельный тепловой поток, температуру в каскадах ниже канала дымовых газов, уровни СО, контрольную точку прерывания по СО и содержания твердых частиц.

Фиг.1a, 1b и 1с показывают графики расхода и давления топлива на протяжении испытаний. Как можно видеть, не считая начального периода запуска, как расход, так и давление были крайне стабильными. Поэтому можно сделать заключение, что любые отмеченные последующие изменения являются не зависимыми от любого из этих параметров.

Фиг.2а, 2b и 2с показывают температуру топлива на наконечнике горелки и в некоторой точке в линии подачи выше по потоку относительно горелки.

Заметны некоторые очень незначительные изменения (около 1°С), но они не имеют никаких последствий с точки зрения влияния на общие тепловые балансы или характеристики системы.

Фиг.3а, 3b и 3с показывают температуру воздушной камеры.

Как и в случае с температурой топлива, есть некоторое непостоянство, но недостаточное для оказания значительного влияния на общие тепловые балансы или характеристики системы.

Фиг.4а, 4b и 4с показывают полный расход воздуха в горелке (первичного, вторичного и третичного), как только система настроена и стабилизирована за исключением изменений в полном расходе воздуха, требуемых для достижения разных уровней избыточного кислорода, можно видеть, что расход воздуха является очень устойчивым.

Фиг.5а демонстрирует начальную настройку горелки с отношением первичного воздуха ко вторичному около 3:1. Впоследствии оно было уменьшено до приблизительно 1:1 как часть протокола испытаний.

Температуры в камере сгорания, показанные на фиг.6а, 6b и 6с, являются общеизвестно трудными для точного измерения в значительной степени вследствие проблемы точного размещения и калибровки измерительного устройства.

Как может быть видно из этих фигур, в сигнале присутствует некоторый шум (приблизительно +/- 20°С около среднего значения), но это ожидаемо и отражает обычный шум и изменчивость, связанные с пламенем.

Некоторое количество термопар было размещено вдоль по длине канала дымовых газов и используется для измерения температуры дымовых газов. Тепло отводится от канала дымовых газов с профилем, скажем, для воспроизведения такового у типичного котла тепловой электростанции.

Фиг.7а, b и с показывают температурные профили на протяжении испытаний. Как можно видеть, температура на выходе уменьшается до примерно 740°С, что представляет только малую долю общего отвода теплоты от дымовых газов в типичном котле. Однако площадь теплопередачи является постоянной и любые различия в перепаде температуры между выходом из камеры сгорания и выходом из блока при различных режимах работы могут рассматриваться как отражающие изменения в суммарной эффективности теплопередачи.

Фиг.8а-8с показывают концентрацию кислорода в дымовых газах. На этих фигурах виден некоторый уровень «шума», которого следует ожидать, однако, общее управление является приемлемым. В общем и целом, можно видеть различные режимы работы, соответствующие уровням кислорода в дымовых газах 0,3, 0,6 и 0,9%.

Важно подчеркнуть, что эти уровни концентрации кислорода в дымовых газах являются значительно меньшими, чем те, с которыми обычно сталкиваются на промышленных котельных.

Фиг.9а-9с показывают соответствующие уровни CO2 на протяжении испытаний.

Фиг.9b включает в себя уровень кислорода в дымовых газах для целей сравнения и можно видеть, что, как и ожидалось, концентрация CO2 повышается по мере того, как уровень дымового кислорода снижается в соответствии с изменением коэффициента разбавления.

Фиг.10а, 10b показывают общие результаты по СО, представленные графически в зависимости от кислорода в дымовых газах. Как и ожидалось, для уровней кислорода, превышающих примерно 1%, уровни СО являются незначительными на уровне примерно 30 ч/млн.

По мере того как уровни кислорода в дымовых газах понижаются до 0,3-0,6%, уровни СО увеличиваются, как и могло бы ожидаться. Виден очень широкий разброс результатов при работе на низких уровнях кислорода в дымовых газах.

Фиг.11а и b иллюстрируют зависимость СО от кислорода в дымовых газах, дифференцированную по использованию (или иным образом) устройства магнитного улучшения топлива.

Из фиг.11а видно, что нет явного или значительного изменения в уровнях СО, когда задействовано магнитное устройство. Фиг.11b (результаты для 2-го и 3-го дней), как представляется, показывает заметное снижение в измеренных уровнях СО после переключения обратно на пустой блок, что является нелогичным, при том условии, что тем временем не было каких-либо других воздействий.

Потенциально возможные воздействия включают в себя период задержки, который был результатом активации подающей трубной конструкции или следствием изменения отношения вторичного воздуха к третичному.

Фиг.12 показывает уровень СО как функцию отношения вторичного воздуха к третичному для 2-го дня (единственный день, для которого такие данные имеются в распоряжении). Можно видеть, что есть некоторое подтверждение возрастания в диапазоне показаний приборов по СО, когда магнит приведен в действие, хотя минимальные показания приборов остаются неизменными. Следует отметить, что абсолютные уровни остаются крайне низкими при работе как с магнитами, так и без них по сравнению с типичными промышленными применениями. Также следует отметить, что есть общее увеличение в уровнях СО по мере того, как уменьшается отношение вторичного воздуха к третичному.

Фиг.13а, 13b и 13с изображают графики уровней SO2, которые измерены в выпускн