Сушильный барабан

Иллюстрации

Показать всеИзобретение относится к процессам сушки во вращающемся барабане разнообразных сыпучих веществ. Его применение возможно в строительной, горнообрабатывающей и других отраслях промышленности. Сушильный барабан содержит вращающийся цилиндрический корпус с подключением входной части с системой винтовых лопастей к источнику теплопитателя и загрузочной трубе и расположением в основной части системы радиальных лопастей, причем передняя часть барабана разделена на отсеки, каждый из которых снабжен винтовыми, радиальными и дополнительными лопастями, соединенные между собой фланцами с патрубками, диаметр которых составляет от 30 до 80% диаметра основного барабана, длина патрубков от 10 до 20% диаметра основного барабана, находящимися на расстоянии от 0,6 до 1 диаметра барабана от начала барабана и между собой. Конструктивные особенности позволяют получить технический результат, выраженный в увеличении производительности установки без снижения кпд. 2 ил.

Реферат

Предлагаемое изобретение относится к процессам сушки во вращающемся барабане разнообразных сыпучих веществ. Его применение возможно в строительной, горнообрабатывающей и других отраслях промышленности.

В качестве аналога известен прямоточный сушильный барабан для сыпучих материалов (см. а.с. СССР №1262232, МКИ F26В 11/04, 1985). Это устройство содержит вращающийся цилиндрический корпус, подключенный входной частью к источнику теплоносителя и загрузочной трубе. Он имеет в этой части систему винтовых лопастей, а в основной части систему радиальных лопастей, причем диаметр входной части корпуса превышает не более чем вдвое диаметр основной части корпуса. Во входной части корпуса после системы винтовых лопастей дополнительно установлена система радиальных лопастей. Длину расширенной части нельзя увеличить больше чем 1 D и диаметр выше 2 D, с увеличением длины оголяется торцовая часть, с увеличением диаметра передней части удаляется материал от факела. Поэтому в целом работа подобного устройства характеризуется малой экономичностью и эффективностью всего устройства в целом.

Известна также барабанная сушилка по патенту РФ №2208206, МКИ 7 F26B 11/04 от 24.09.01. Она включает барабан в виде полого перфорированного цилиндра с установленными внутри лопатками, выполненный с возможностью вращения вокруг продольной оси, трубопровод подвода теплоносителя, связанный с трубой с отверстиями, смонтированной под барабаном, загрузочное устройство и разгрузочную воронку, причем лопатки установлены по спирали, а барабан выполнен из каркаса, состоящего из продольных направляющих, связанных спицами и обтянутых съемной сеткой.

В качестве прототипа выбрано устройство, совпадающее с предлагаемым изобретением по большинству существенных признаков. Оно представлено в патенте РФ №2182296, МКИ 7 F26B 11/04 от 17.06.97. Устройство содержит вращающийся барабан с обечайками внутри и зигзагообразные элементы, образующие в кольцевом пространстве между обечайками каналы для перемещения материала, расположенные вдоль барабана и подключенные своими конечными участками соответственно к загрузочной и разгрузочной камерам, причем зигзагообразные элементы выполнены в виде прилегающих к поверхности выпукло-вогнутых поверхностей, состоящих из совокупности треугольников, основания которых попеременно присоединены к наружной и внутренней обечайкам, образующим стенки канала.

Прототип обеспечивает просушку поступающего материала, однако в нем не обеспечивается технический результат, выраженный в увеличении производительности установки без снижения кпд. Длину расширенной части нельзя увеличивать больше чем 1 D, а диаметр также нельзя увеличивать больше чем 2 D (где D - диаметр основного барабана). При увеличении длины оголяется торец барабана, что ведет к перегреву и неиспользованию объема передней расширенной части барабана. Увеличение диаметра более 2 D удаляет высушиваемый материал от факела горения топлива и снижает эффективность теплообмена. Это особенно заметно при диаметре основного барабана больше 1500 мм.

Указанный технический результат достигается тем, что в сушильном барабане, содержащем вращающийся цилиндрический корпус с подключением входной части с системой винтовых лопастей к источнику теплопитателя и загрузочной трубе и расположением в основной части системы радиальных лопастей, передняя часть барабана разделена на отсеки, каждый из которых снабжен винтовыми, радиальными и дополнительными лопастями, соединенные между собой фланцами с патрубками, диаметр которых составляет от 30 до 80% диаметра основного барабана, длина патрубков от 10 до 20% диаметра основного барабана, находящимися на расстоянии от 0,6 до 1 диаметра барабана от начала барабана и между собой.

В процессе поиска по источникам патентной и научно-технической информации не было найдено устройств, обладающих аналогичной совокупностью существенных признаков и обеспечивающих подобный эффект.Таким образом, существуют основания предполагать, что заявляемое изобретение является техническим решением задачи, обладающим новизной, промышленной применимостью и изобретательским уровнем.

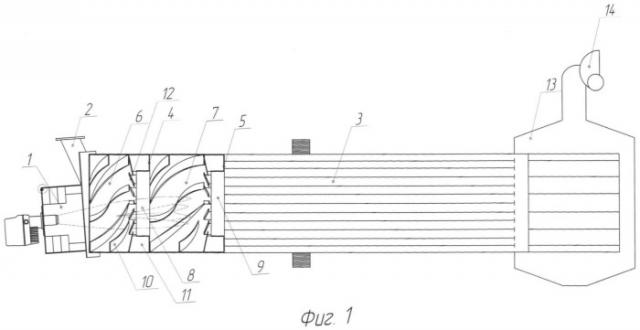

На фиг.1 показан общий вид устройства по предлагаемому изобретению.

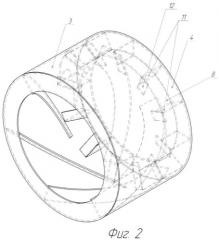

На фиг.2 показан вид образующегося кармана.

Горелочное устройство 1 с загрузочной трубой 2 подключено к вращающемуся барабану 3 (фиг.1). Его передняя часть разделена фланцами 4, 5 на отсеки 6, 7. Они соединяются между собой и основным барабаном патрубками 8, 9. Их диаметр в 1,5-2 раза меньше, чем диаметр основного барабана. Каждый отсек снабжен винтовыми 10, радиальными 11 и дополнительными 12 лопастями. Задняя часть барабана 3 подключена к разгрузочной камере 13 и вытяжному устройству 14. В устройстве расположены передняя, основная и выходная части.

Устройство работает следующим образом. Сырой материал по загрузочной трубе 2 поступает в отсек 6 барабана 3. Одновременно от горелочного устройства 1 в переднюю часть барабана 3 поступают отработанные газы, раскаленные до 1200°. При перемешивании лопастями 10, 11, 12 материал заполняет отсек 6, вращаясь вокруг факела. После заполнения отсека 6 высушиваемый материал поступает из него посредством дополнительных лопастей 12 в отсек 7 через патрубок 8. Его диаметр в 1,5 раза меньше, чем диаметр основного барабана 3. Отсек 7 имеет такое же устройство, как и отсек 6, только объемом на 20-30% больше. После заполнения отсека 7 высушиваемым материалом этот материал через патрубок 9, диаметром вдвое меньшим диаметра основного барабана 3, поступает в основной барабан, подогретый до температуры 90-100°. Температура отходящих газов также падает до 110-120°. В основном барабане 3 материал досушивается и поступает в разгрузочную камеру 13. Отходящие газы вытяжным устройством 14 выводятся в атмосферу.

Высокая производительность и экономичность такой установки достигаются тем, что передняя часть барабана 3, куда поступают раскаленные до 1200° отработанные газы от горелочного устройства 1, разделенная фланцами 4, 5 на отсеки 6, 7, в которых высушиваемый материал искусственно задерживается, перемешивается и вращается вокруг факела горения топлива. Материалоемкость отсеков 6, 7 в несколько раз превышает материалоемкость основного барабана 3. Именно в передней части барабана 3 происходит интенсивный теплообмен между энергией факела и сырым материалом. Производительность ограничивается только температурой входящих газов (чем она выше, тем больше производительность) и уносом частиц высушиваемого материала потоком отходящих газов.

В качестве примера конкретного исполнения необходимо сказать следующее. Предлагаемое изобретение наиболее эффективно использовать в области сушки сыпучих материалов. Это особенно наглядно на сушильных установках с диаметром от 1500 мм и выше. Устройство позволяет подавать раскаленные до 1200° и более газы в переднюю часть барабана, эффективно используя его для нагрева высушиваемого материала. При этом предел производительности данного устройства практически не ограничен по теплообмену. Чем больше количество раскаленных газов и выше их температура, тем можно больше подавать исходного сырого материала в переднюю часть барабана. Например, предел производительности при сушке кварцевого песка определяется предельным уносом частичек песка потоком отработанных газов по барабану. При этом нет предела по производительности устройства без снижения кпд в отличие от прототипа. При сушке сыпучих сред разной влажности, сыпучести, коэффициента влагоотдачи большое значение имеет расчетное время нахождения материала в зоне наивысшей температуры факела. Чем влажнее материал и ниже его сыпучесть и влагоотдача, тем быстрее он должен перемешиваться и дольше находиться в зоне максимальной температуры. Для регулировки количества материала и времени его оптимального нахождения в отсеке на радиальную лопасть устанавливают дополнительную лопасть под расчетным углом. Он определяется из естественного угла откоса материала в отсеке, формируемого в зависимости от его влажности. Лопасть пересыпает подсушенный до оптимальной сыпучести материал из кармана в следующий отсек или основной барабан. Карманы образуются из радиальных лопастей 11 и разделяющего фланца 4, корпуса барабана 3 и переходного патрубка 8 (фиг.2).

На практике это выглядит следующим образом. Материал подвергают лабораторным исследованиям и выясняют, какой влажности соответствует угол естественного откоса находящегося в барабане сыпучего материала. Например, при влажности 40% угол естественного откоса 30°, а при влажности 20% - 35°. Это значит, что если дополнительные лопасти установить под углом 35°, то подсушенный до 20% влажности сыпучий материал в первом отсеке будет пересыпаться в следующий. А недосушенный до 20% влажности сыпучий материал будет оставаться в первом отсеке. Диаметр и длина переходного патрубка, а значит, и емкость карманов также зависят от высушиваемого материала, поступающего в этот отсек. Чем выше влажность и ниже сыпучесть, тем больше его диаметр и меньше длина. Диаметр переходного патрубка составляет от 30 до 80% от диаметра основного барабана, длина от 10 до 20%. При диаметре более 80% падает количество высушиваемого материала в 1 отсеке. При диаметре менее 30% материалоемкость отсека будет превышать расчетную, что нежелательно, так как снижение влажности будет меньше расчетного. Передняя часть барабана разделена на отсеки, каждый из которых снабжен винтовыми, радиальными и дополнительными лопастями, соединенными между собой фланцами с патрубками. Патрубки находятся на расстоянии от 0,6 до 1 диаметра барабана от начала барабана и между собой. Расстояние патрубков от начала барабана менее 0,6 диаметра ведет к уменьшению материалоемкости загружаемого материала, что нежелательно. Расстояние патрубков от начала барабана более 1 диаметра барабана нежелательно, так как это связано с углом естественного откоса. При его малом угле возможно оголение внешнего торца барабана и его выход из строя из-за перегрева. Кроме того, ведет к недоиспользованию емкости отсека. Количество материала, пересыпаемого из отсеков дополнительными лопастями, также регулируется количеством этих лопастей, приваренных к радиальным лопастям. Их может быть как 12, как и количество радиальных лопастей, так и 6-4.

Четное число применяется для более равномерного распределения, а общее количество лопастей также зависит от диаметра барабана.

Необходимо отметить, что получение заявляемого технического результата обеспечивается именно предложенной совокупностью существенных признаков. В отличие от прототипа в предлагаемом изобретении увеличение производительности не связано с потерей кпд. Таким образом, реализуется более оптимальное использование конструкции, увеличивающее ее производительность и эффективность.

Сушильный барабан, содержащий вращающийся цилиндрический корпус с подключением входной части с системой винтовых лопастей к источнику теплопитателя и загрузочной трубе и расположением в основной части системы радиальных лопастей, отличающийся тем, что передняя часть барабана разделена на отсеки, каждый из которых снабжен винтовыми, радиальными и дополнительными лопастями, соединенные между собой фланцами с патрубками, диаметр которых составляет от 30 до 80% диаметра основного барабана, длина патрубков от 10 до 20% диаметра основного барабана, находящимися на расстоянии от 0, 6 до 1 диаметра барабана от начала барабана и между собой.