Способ поверки расходомера газа и устройство для его реализации

Иллюстрации

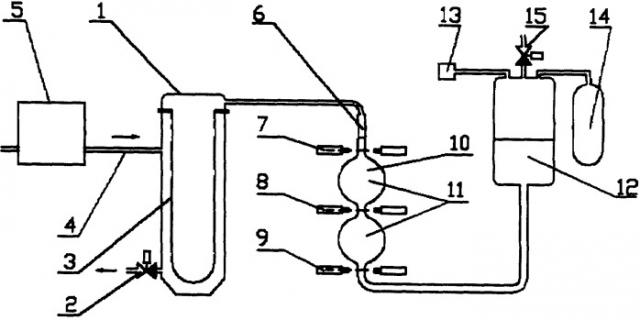

Показать всеВ процессе поверки поступающим из поверяемого расходомера 5 рабочим газом без прямого контакта вытесняют жидкость из емкости в виде мерной колбы 6 с калиброванными объемами 10, 11 и фотоэлектрическими определителями уровня жидкости 7, 8, 9 калиброванного объема. По приводимой формуле, включающей разницу между массами рабочего газа в моменты прохождения уровня жидкости через начальное и конечное сечения калиброванного объема и промежуток времени между этими моментами, определяют массовый расход рабочего газа. Устройство для реализации способа содержит разделительную емкость 1 с дренажным электромагнитным клапаном 2 и разделительной газонепроницаемой мембраной 3. Нижняя часть мерной колбы соединена с расширительной емкостью 12, в верхней части которой установлены барометр 13 и дополнительная емкость 14, а на выходе в атмосферу - дренажный электромагнитный клапан 15. Изобретение позволяет проводить поверку расходомеров газа на месте, не производя их демонтаж со стендовых и других систем подачи рабочего тела, и с более высокой точностью определять массовый расход рабочего газа. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано при поверке расходомеров газа, применяемых в промышленных, лабораторных и стендовых установках при испытаниях электрореактивных двигателей, микродвигателей и т.п., в частности при поверке расходомеров для диапазона малых массовых расходов газа.

Известен способ градуировки и поверки расходомера газа (а.с. №368493, кл. G01F 25/00, 1973 г.), основанный на пропускании газа через расходомер, измерении времени пропускания и изменения давления в емкости при постоянной температуре и вычислении расхода газа по определенной формуле. Этот способ реализуется с помощью устройства, содержащего калиброванную емкость, клапан и трубопровод, соединяющий расходомер с емкостью.

Недостатком указанного способа является ограниченность диапазона использования, так как при расчете расхода рабочего газа необходимо знать точное значение газовой постоянной рабочего газа и необходимо выполнять достаточно продолжительную выдержку во времени для выравнивания температуры газа в емкости, что усложняет способ.

Известным техническим решением является способ градуировки и поверки расходомера газа и устройство для его реализации (Патент РФ №2118798, кл. G01F 25/00, 1998), основанный на заполнении газом емкости и полости тела, расположенного внутри емкости, пропускании газа через расходомер в течение некоторого промежутка времени, определении показаний весов, нагруженных телом. Способ характеризуется тем, что используют емкость и тело с калиброванными объемами, емкость и полость тела сообщают между собой, заполняют рабочим газом и затем разобщают, газ на расходомер подают из калиброванной емкости и замеряют изменение выталкивающей силы, а массовый расход газа через расходомер в момент времени определяют по предложенной формуле.

Недостатком данного способа и устройства является сложность реализации, так как необходимо заполнить рабочим газом сообщающиеся емкость и полость тела при изменяющихся параметрах газа в некоторый промежуток времени, затем разобщить и подать рабочий газ на расходомер и определить выталкивающую силу, при этом расходомер необходимо демонтировать из системы подачи рабочего тела.

Наиболее близким техническим решением является способ градуировки газовых расходомеров и устройство его реализации (патент RU 2296958 С2), в котором при определении фактического расхода газа осуществляют вытеснение газом контрольной жидкости, предварительно уравновешенной вакуумированием, из контрольной трубки в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер, а величины объема и давления газа рассчитывают по начальной массе контрольной жидкости, вытесненной из контрольно трубки на текущий момент измерения, времени измерения, температуре, измеренной величине атмосферного давления, известным объему и высоте контрольной трубки, температуре газа, плотности контрольной жидкости. Изобретение направлено на повышение точности измерения расхода газа, на расширение диапазона измерений одного типоразмера расходомеров и повышение надежности их конструкции.

Недостатками данного технического решения являются:

- контрольный газ непосредственно контактирует с контрольной жидкостью (растворимость контрольного газа в жидкости для различных газов и смесей газов в некоторых случаях вообще неизвестна, а для некоторых газов совсем недопустима);

- недостаточно высокая точность измерения для образцового средства измерения малых расходов газа, т.к. имеет большой объем калиброванной емкости для малых измеряемых объемов;

- измеряемые объемы контрольного газа и массы контрольной жидкости не являются калиброванными по массе и объему;

- устройство является стационарным громоздким и сложным в обслуживании (система заливки контрольной жидкости, вакуумная система для откачки атмосферы из контрольной трубки, электронные весы и другое оборудование);

- устройство не позволяет проводить измерения непосредственно в стендовой системе подачи рабочего тела.

Задачей данного изобретения является упрощение способа поверки расходомера газа и устройства для его реализации, повышение точности поверки расходомера газа для диапазона малых массовых расходов рабочего газа.

Технический результат достигается тем, что в способе поверки расходомера газа основанном на пропускании рабочего газа через поверяемый расходомер, использовании поступающей из поверяемого расходомера массы рабочего газа для вытеснения жидкости из емкости с калиброванным объемом, ограниченным начальным и конечным сечениями, и измерении необходимых параметров для расчета массового расхода рабочего газа, вытеснение рабочим газом жидкости из калиброванного объема осуществляют без их прямого контакта, а массовый расход G рабочего газа определяют по формуле:

где Q - разница между массами рабочего газа в моменты прохождения уровня жидкости через начальное и конечное сечения калиброванного объема;

τ - промежуток времени между моментами прохождения уровня жидкости через начальное и конечное сечения калиброванного объема.

Отличительными признаками способа поверки расходомера газа является то, что рабочий газ, поступающий из расходомера, без прямого контактно вытесняет жидкость из калиброванного объема ограниченного начальным и конечным сечениями, а массовый расход рабочего газа определяют по предложенной выше формуле.

Значение величины Q рассчитывается по формуле, приведенной ниже:

где Vp - суммарный объем рабочего газа и влажного воздуха в устройстве в момент прохождения уровня жидкости начального сечения калиброванного объема;

Va - объем влажного воздуха в устройстве в момент прохождения уровня жидкости начального сечения калиброванного объема;

Vk - калиброванный объем мерной колбы, ограниченный начальным и конечным сечениями;

mr - масса молекулы газа;

k - постоянная Больцмана;

Т - температура газа в объеме устройства в процессе измерения;

V0=0.25π·d2·h0 - объем жидкости в трубочке над начальным сечением калиброванного объема;

π - число Пи, равное 3,14;

d - внутренний диаметр стеклянной трубки колбы выше начального сечения калиброванного объема;

h0 - высота уровня жидкости над начальным сечением калиброванного объема;

Рn - давление насыщенных паров жидкости;

φ - относительная влажность воздуха в объеме Va;

Рa1 - атмосферное давление в момент прохождения уровня жидкости через начальное сечение калиброванного объема;

Рa2 - атмосферное давление в момент прохождения уровня жидкости через конечное сечение калиброванного объема;

Р1=Рa+ρgh1 - давление газа в объеме устройства в момент прохождения уровня жидкости через начальное сечение калиброванного объема;

- превышение уровня жидкости в расширительной емкости над начальным сечением калиброванного объема;

S - площадь зеркала жидкости в расширительной емкости;

Р2=Ра+ρgh2 - давление газа в объеме устройства в момент прохождения уровня жидкости через конечное сечение калиброванного объема;

- превышение уровня жидкости в расширительной емкости над конечным сечением калиброванного объема;

ρ - плотность жидкости при температуре измерения;

g - ускорение силы тяжести.

Бесконтактный способ вытеснения жидкости рабочим газом из калиброванного объема, ограниченного начальным и конечным сечениями, при постоянном расходе рабочего газа через тестируемый расходомер позволяет повысить точность градуировки и поверки расходомера газа.

Устройство для поверки расходомера газа, включающее емкость с находящейся в ней жидкостью, соединенную с поверяемым расходомером и имеющую калиброванный объем с начальным и конечным определителями уровня жидкости, трубопроводы и измерительные приборы, содержит разделительную емкость с дренажным электромагнитным клапаном и разделительной газонепроницаемой мембраной, расширительную емкость, имеющую выход в атмосферу через дренажный электромагнитный клапан, трубопровод с барометром и дополнительную емкость, при этом емкость с находящейся в ней жидкостью выполнена в виде мерной колбы по крайней мере с двумя калиброванными объемами, имеющими начальные и конечные определители уровня жидкости, для возможности поверки на суммарном калиброванном объеме, вход разделительной емкости соединен трубопроводом с поверяемым расходомером, а выход - с входом мерной колбы, нижней частью соединенной с расширительной емкостью, а определители уровня жидкости выполнены фотоэлектрическими.

Использование разделительной газонепроницаемой мембраны препятствует прямому контакту рабочего газа с вытесняемой из калиброванного объема жидкостью.

Использование фотоэлектрических определителей уровня жидкости в начальном и конечном сечениях калиброванного объема позволяет с большой точностью определять положение уровня жидкости, время вытеснения жидкости, а также величину давления в калиброванном объеме, что повышает точность поверки расходомера газа.

Введение в схему устройства поверки расходомера газа дренажного электромагнитного клапана на выходе в атмосферу расширительной емкости позволяет убрать влияние местного колебания атмосферного давления в процессе вытеснения жидкости из калиброванного объема, а увеличение воздушного объема расширительной емкости за счет дополнительной емкости дает возможность уменьшить разницу давлений в калиброванном объеме в начальный и конечный моменты измерения, что повышает точность поверки расходомера газа при весьма малых массовых расходах газа.

Предлагаемый способ и устройство позволяют проводить поверки расходомеров газа на месте, не производя демонтаж их со стендовых и других систем подачи рабочего тела, и с более высокой точностью определять массовый расход рабочего газа, что ведет к упрощению способа и схемы устройства.

Схема устройства для поверки расходомера газа по предлагаемому способу приведена на чертеже.

Устройство содержит разделительную емкость 1 с дренажным электромагнитным клапаном 2 и разделительной газонепроницаемой мембраной 3, трубопровод 4 соединяет вход разделительной емкости 1 с расходомером 5, выход разделительной емкости 1 соединен с входом мерной колбы 6 с установленными фотоэлектрическими определителями уровня жидкости (ФУЖ) 7, 8 и 9 калиброванных объемов 10 и 11, нижняя часть мерной колбы 6 соединена с расширительной емкостью 12, в которой находится жидкость при атмосферном давлении, в верхней части расширительной емкости через трубопровод установлен барометр 13 и дополнительная емкость 14, а на выходе в атмосферу из расширительной емкости установлен дренажный электромагнитный клапан 15.

В исходном состоянии рабочий газ из расходомера 5 по входному трубопроводу 4 поступает в объем разделительной емкости 1 и через дренажный электромагнитный клапан 2 удаляется в атмосферу, при этом зеркало жидкости в мерной колбе 6 и в расширительной емкости 12 находятся на одном уровне и выше начального сечения калиброванного объема, в котором установлен ФУЖ 7.

При закрытии дренажного электромагнитного клапана 2 давление в газовом объеме разделительной емкости 1 повышается, разделительная газонепроницаемая мембрана 3 деформируется (сжимается), вытесняя влажный воздух в мерную колбу 6. При прохождении мениска жидкости через лазерный луч ФУЖ 7 начального сечения калиброванного объема 10 включается время отсчета вытеснения жидкости из калиброванного объема 10, одновременно осуществляется запись параметров рабочего газа (атмосферное давление, температура и относительная влажность), а также запись параметров расходомера 5. По мере вытеснения жидкости из калиброванного объема 10, в момент прохождения мениска жидкости через лазерный луч ФУЖ 8 конечного сечения калиброванного объема 10, выключается время отсчета вытеснения жидкости из калиброванного объема 10, одновременно выдается команда на открытие дренажного электромагнитного клапана 2, при этом осуществляется запись параметров рабочего газа (атмосферное давление, температура и относительная влажность) и запись параметров расходомера 5. Давление газа в разделительной емкости 1 снижается до атмосферного давления и жидкость из расширительной емкости 12 поступает обратно в мерную колбу 6, заполняя ее до исходного уровня. Система занимает исходное положение для очередного тестирования расходомера 5 при любом задании массового расхода газа.

При поверках расходомеров газа для диапазонов весьма малых массовых расходов газа воздушный объем расширительной емкости 12 увеличен за счет дополнительной емкости 14 и развязан с атмосферным давлением установкой на выходе дренажного электромагнитного клапана 15, при этом дренажный электромагнитный клапан 15 закрывается и открывается одновременно с дренажным электромагнитным клапаном 2.

Блок питания и управления устройства (не показан) позволяет, при переключении канала, производить поверку расходомера на суммарном калиброванном объеме 11, при этом определение времени вытеснения жидкости τ из калиброванного объема 11 фиксируется по сигналам ФУЖ 7 и ФУЖ 9.

Опытный образец устройства для поверки расходомера газа по предлагаемому способу изготовлен, прошел испытания на стендах и показал хорошие результаты.

1. Способ поверки расходомера газа, основанный на пропускании рабочего газа через поверяемый расходомер, использовании поступающей из поверяемого расходомера массы рабочего газа для вытеснения жидкости из емкости с калиброванным объемом, ограниченным начальным и конечным сечениями, и измерении необходимых параметров для расчета массового расхода рабочего газа, отличающийся тем, что вытеснение рабочим газом жидкости из калиброванного объема осуществляют без их прямого контакта, а массовый расход G рабочего газа определяют по формуле где Q - разница между массами рабочего газа в моменты прохождения уровня жидкости через начальное и конечное сечения калиброванного объема;τ - промежуток времени между моментами прохождения уровня жидкости через начальное и конечное сечения калиброванного объема.

2. Устройство для поверки расходомера газа, включающее емкость с находящейся в ней жидкостью, соединенную с поверяемым расходомером и имеющую калиброванный объем с определителями уровня в начальном и конечном сечениях калиброванного объема, трубопроводы и измерительные приборы, отличающееся тем, что содержит разделительную емкость с дренажным электромагнитным клапаном и разделительной газонепроницаемой мембраной, расширительную емкость, имеющую выход в атмосферу, на котором установлен дренажный электромагнитный клапан, трубопровод с барометром и дополнительную емкость, при этом емкость с находящейся в ней жидкостью выполнена в виде мерной колбы по крайней мере с двумя калиброванными объемами, для возможности поверки на суммарном калиброванном объеме, вход разделительной емкости соединен трубопроводом с поверяемым расходомером, а выход - со входом мерной колбы, нижней частью соединенной с расширительной емкостью, а определители уровня жидкости каждого калиброванного объема выполнены фотоэлектрическими.