Способ изготовления контрольного образца для дефектоскопии трубопроводов

Иллюстрации

Показать всеИзобретение относится к дефектоскопии подземных трубопроводов и может быть использовано для изготовления контрольного образца с трещиной коррозионного растрескивания под напряжением. Способ изготовления контрольного образца для дефектоскопии трубопроводов включает вырезку образца и нагружение его в присутствии рабочей среды до получения в нем трещины. Вырезку образца осуществляют из бывшего в эксплуатации трубопровода в месте возможного развития трещины на его поверхности. Направление вырезки образца выбирают перпендикулярно действующей в трубопроводе циклической нагрузке, а нагружение образца проводят при катодной поляризации, обеспечивая соответствие потенциала эксплуатационному. Достигаемый при этом технический результат заключается в увеличении точности настроек приборов и уменьшении погрешности при проведении дефектоскопических обследований. 1 табл., 3 ил.

Реферат

Изобретение относится к дефектоскопии подземных трубопроводов и может быть использовано для изготовления контрольного образца с трещиной коррозионного растрескивания под напряжением.

Трещины на наружной поверхности подземных газопроводов образуются преимущественно в результате коррозионного растрескивания под напряжением (КРН) и представляют собой, как правило, одну магистральную трещину в окружении множества мелких трещин глубиной до 0,5…1 мм.

Трещины КРН формируются в складках отслоившегося антикоррозионного полимерного покрытия и ориентированы преимущественно вдоль газопровода, т.е. перпендикулярно кольцевым растягивающим напряжениям, возникающим от внутреннего давления газа и циклически изменяющихся при пуске-остановке газопровода, изменении давления и т.д.

Необходимо изготовить контрольные образцы для дефектоскопии металла труб подземного газопровода.

Известен способ получения образца с трещиной, заключающийся в том, что в образце выполняют концентратор в виде надреза и нагружают образец до образования трещины, после этого удаляют поверхностный слой материала толщиной, не меньшей глубины надреза [а.с. №750324, G01N 1/28, опубл. 23.07.1980].

Недостатком известного способа является то, что развитие трещины происходит только за счет усталости материала, в результате искусственная трещина не идентична трещинам коррозионного растрескивания под напряжением, развивающимся в процессе эксплуатации подземных трубопроводов.

Наиболее близким по сущности к заявляемому способу является способ изготовления контрольного образца для дефектоскопии, заключающийся в том, что образец с концентратором в виде надреза нагружают до получения в нем трещин, при этом осуществляют подачу рабочей среды в трещину [а.с. №1820311, G01N 27/84, опубл. 07.06.1993].

Недостатком прототипа является неполное соответствие искусственных трещин в контрольном образце эксплуатационным трещинам по следующим причинам:

1. Получаемая трещина является прямолинейной, так как повторяет форму надреза, что не соответствует конфигурации реальных трещин коррозионного растрескивания под напряжением.

2. Физико-механические свойства и структура поверхности материала в окрестности трещины контрольного образца не соответствуют таковым после длительной эксплуатации трубопровода в силу того, что одновременно с ростом трещины происходит изменение поверхностных свойств материала под влиянием электрохимических процессов.

3. Получаемая трещина является единичной, в то время как эксплуатационные трещины могут представлять собой магистральную трещину в окружении множества более мелких трещин.

Перечисленные недостатки известного контрольного образца с трещиной не позволяют проводить на нем точную настройку дефектоскопических приборов по известным параметрам трещин, что приводит к погрешности определения размеров трещин на трубопроводе.

Целью изобретения является повышение точности настроек приборов и уменьшение погрешности при проведении дефектоскопических обследований.

Технической задачей изобретения является повышение степени соответствия искусственных трещин в контрольном образце реальным эксплуатационным трещинам на трубопроводе за счет создания условий образования искусственных трещин, максимально приближенных к условиям развития трещин на эксплуатируемом трубопроводе.

Поставленная задача решается за счет того, что в способе изготовления контрольного образца для дефектоскопии трубопроводов, включающем вырезку образца и нагружение в присутствии рабочей среды до получения в нем трещины, согласно изобретению, вырезку образца осуществляют из бывшего в эксплуатации трубопровода в месте возможного развития трещины на его поверхности, при этом направление вырезки образца выбирают перпендикулярно действующей в трубопроводе циклической нагрузке, а нагружение образца проводят при катодной поляризации, обеспечивая соответствие потенциала эксплуатационному.

Совокупность существенных отличительных признаков заявленного изобретения дает возможность достижения поставленной задачи за счет того, что образцы вырезают из бывшего в эксплуатации трубопровода, что позволяет использовать металл, естественно подготовленный к трещинообразованию под действием трех эксплуатационных факторов: грунтовой среды, катодной поляризации и механической нагрузки. В ходе эксплуатации трубопровода изменяется поверхность металла, она становится нестойкой к зарождению и развитию трещиноподобных дефектов. Выбирая направление вырезки образцов перпендикулярно действующей циклической нагрузке, достигают того, что в бывшем в эксплуатации трубопроводе поверхность подготовлена только к такому направлению зарождения и развития трещин. Наиболее значимый фактор - силовой, поэтому трещины развиваются всегда перпендикулярно действию нагрузки.

Место вырезки образца выбирают совпадающим с возможным местом развития трещины в трубопроводе. Это обусловлено тем, что для развития трещины в трубопроводе необходимо более или менее постоянное наличие ряда факторов. Для всех подземных трубопроводов силовой фактор один - это внутреннее давление. Грунтовая среда и катодная поляризация тоже примерно одинаковы, поэтому местом возможного развития трещины являются поверхность трубопровода с дефектами покрытия полимерными лентами в виде складок, ориентированных вдоль оси трубы.

При нагружении катодно поляризуют образец, так как катодная поляризация, которая действует на трубопроводе, в определенном диапазоне потенциалов является одним из факторов интенсивного роста трещин. Она - катализатор роста трещин в условиях силового воздействия, только в этих условиях формируется трещина, идентичная реальной.

Описанные особенности воспроизведения искусственных трещин в образцах существенным образом влияют на показания дефектоскопических приборов. В частности, значительное влияние на показания приборов магнитной и электромагнитной дефектоскопии, кроме глубины трещины, оказывают электромагнитные параметры материала в ее окрестности (удельная электрическая проводимость, магнитная проницаемость, которые, в свою очередь, зависят от физико-механических свойств и структуры поверхности: химического состава, микротвердости, наличия и глубины слоев обезуглероживания, наводораживания и т.п.). При длительной эксплуатации подземного газопровода исходная структура материала меняется под влиянием электрохимических процессов и циклически меняющихся напряжений, что также меняет электромагнитные параметры материала.

Изменения в структуре приводят к явному или скрытому развитию микротрещин рядом с измеряемой трещиной, что еще больше влияет на показания вихретокового прибора, вследствие появления электромагнитных наводок, экранирования, краевых эффектов. Поэтому в качестве контрольных образцов не годятся образцы с единичной выращенной из насечки искусственной трещиной.

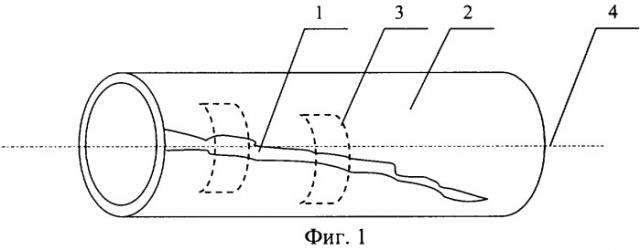

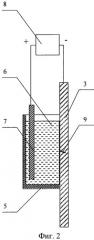

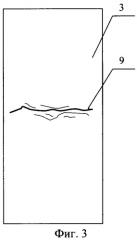

Способ поясняется фиг.1-3. На фиг.1 показан принцип выбора места вырезки образцов из бывшего в эксплуатации трубопровода. На фиг.2 показана коррозионная ячейка, смонтированная на образце в месте возможного развития трещины. На фиг.3 представлен образец с трещинами.

Способ реализуют следующим образом.

Для вырезки контрольных образцов выбирают трубу магистрального подземного газопровода, бывшую в эксплуатации, возможно, с места аварийного разрушения газопровода, изготовленную из стали марки Х-70, изолированную полимерной лентой.

Находят дефекты покрытия 1 в виде складок, ориентированных вдоль оси трубы 2, являющиеся местом возможного развития трещин. Вырезают образцы 3 таким образом, чтобы направление вырезки образцов было перпендикулярно оси трубы 4, а место развития трещины на образце 3 совпадало с местом расположения складки покрытия 1 на трубе 2 (фиг.1).

В месте развития трещины на образце 3 образуют коррозионную ячейку 5 из неэлектропроводных материалов. Наполняют коррозионную ячейку грунтовой водой 6 (фиг.2). Помещают в нее стальной анод 7 и подключают к источнику постоянного тока 8, обеспечивая катодную поляризацию образца. Прикладывая к образцам изгибающую циклическую нагрузку, изготавливают контрольные образцы с глубиной магистральной трещины от 3 до 10 мм (фиг.2, 3).

Пример.

Необходимо выполнить электромагнитный контроль металла газопровода, используя, например, прибор ВИТ-3 для измерения глубины трещин.

Исследуемый газопровод выполнен из труб, изготовленных из стали марки Х-70, диаметром 1420 мм, толщиной стенки 16,8 мм. Трубы изолированы покрытием в виде полимерных лент. Газопровод катодно поляризован, защитный потенциал равен минус 2,5 В.

Для изготовления контрольных образцов выполняли следующие операции.

Для вырезки контрольных образцов выбирали трубу магистрального подземного газопровода, бывшую в эксплуатации, с места аварийного разрушения газопровода, изготовленную из стали марки Х-70, изолированную полимерной лентой.

Находили дефекты покрытия в виде складок, ориентированных вдоль оси трубы, являющиеся местом возможного развития трещин. Вырезали образцы таким образом, чтобы направление вырезки образцов было перпендикулярно оси трубы, а место развития трещины на образце совпадало с местом расположения складки покрытия на трубе.

В месте развития трещины на образце образовали коррозионную ячейку из неэлектропроводных материалов. Наполняли коррозионную ячейку грунтовой водой, отобранной с места прокладки газопровода. Помещали в нее стальной анод и подключали к источнику постоянного тока, обеспечивая катодную поляризацию образца величиной минус 2,5 В.

Прикладывая к образцам изгибающую циклическую нагрузку, изготавливали контрольные образцы с глубиной магистральной трещины от 3 до 10 мм. Глубину магистральной трещины определяли на шлифованной боковой поверхности образца визуально с помощью измерительного микроскопа МБП-3, с увеличением 25 и 50 крат (см. таблицу).

С помощью полученных контрольных образцов настраивали прибор ВИТ-3 и выполняли дефектоскопию участка подземного газопровода.

Проводили оценку погрешности измерения глубины трещин прибором ВИТ-3 на 8 образцах из аварийных газопроводов, которые имеют реальные трещины коррозионного растрескивания под напряжением. Фактическая глубина трещин измерялась эталонным способом на шлифованных боковых поверхностях образцов визуально с помощью измерительного микроскопа МБП-3.

Прибор ВИТ-3 обычно настраивают (калибруют) на стандартных образцах, которые входят в комплект прибора и имеют надрез, имитирующий трещину. В нашем случае прибор ВИТ-3 предварительно настраивали на образцах с трещинами, которые были получены в месте надреза (по способу-прототипу), и образцах, изготовленных по заявляемому способу.

Полученные значения глубины трещин сравнивались с величинами, которые были установлены эталонным методом путем прямого замера.

| Таблица | |||||||

| Метод измерения | Измеренная максимальная глубина трещины, мм | ||||||

| Прямое измерение микроскопом МБП-3 (эталонный) | 2,81 | 3,75 | 4,05 | 5,23 | 6,89 | 8,65 | 9,02 |

| Вихретоковый метод (прибор настроен по образцам, изготовленным по способу-прототипу - с надрезом) | 3,8 (35,2) | 4,6 (22,6) | 5,1 (25,9) | 6,4 (22,4) | 7,4 (7,4) | 9,2 (6,6) | 9,8 (8,6) |

| Вихретоковый метод (прибор настроен по образцам, изготовленным заявляемым способом - без надреза) | 2,9 (3,2) | 4,0 (6,7) | 4,1 (1,2) | 5,3 (1,3) | 6,6 (4,4) | 8,6 (0,6) | 9,2 (2,0) |

В скобках - отклонение показаний вихретокового прибора от эталонного (%).

При настройке прибора на образцах с надрезом отклонение от эталонного метода составило в диапазоне трещин 2-5 мм 22,4-35,2%, в диапазоне трещин 6-10 мм составило 6,6-8,6%, а при настройке прибора на образцах, изготовленных по заявляемому способу, отклонение составило - 0,6-6,7%.

Технический результат изобретения проявляется в том, что за счет повышения степени соответствия искусственных трещин в контрольном образце и реальных эксплуатационных трещин в трубопроводе, добиваются увеличения точности настроек приборов и уменьшения погрешности дефектоскопии с 20-35% до 0,5-7%.

Способ изготовления контрольного образца для дефектоскопии трубопроводов, включающий вырезку образца и нагружение в присутствии рабочей среды до получения в нем трещины, отличающийся тем, что вырезку образца осуществляют из бывшего в эксплуатации трубопровода в месте возможного развития трещины на его поверхности, при этом направление вырезки образца выбирают перпендикулярно действующей в трубопроводе циклической нагрузке, а нагружение образца проводят при катодной поляризации, обеспечивая соответствие потенциала эксплуатационному.