Способ изготовления труб с винтовыми гофрами и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано в обработке металлов давлением при изготовлении труб с винтовыми гофрами. Для формообразования на исходной трубе гофров ролики размещают вокруг трубы и под углом к ее продольной оси. Трубу перемешают в осевом направлении. В процессе формообразования гофров к роликам подводят крутящий момент. Каждый ролик снабжен приводом вращения, выполненным с возможностью включения и отключения передачи ему крутящего момента при радиальном перемещении от минимального до максимального расстояния от оси устройства и повороте от 0° до ±90° относительно указанной оси. Расширяются технологические возможности, повышается качество и производительность. 2 н. и 6 з.п. ф-лы, 5 ил.

Реферат

Изобретения относятся к обработке металлов давлением и могут быть использованы для получения гофрированных труб преимущественно с винтовыми гофрами.

Известен способ изготовления труб с винтовыми гофрами, включающий формообразование на исходной трубе гофров расположенными вокруг трубы и под углом к ее продольной оси роликами при осевом перемещении трубы, радиальном перемещении роликов и при повороте их относительно оси трубы [Патент РФ №2152837, кл7. B21D 15/04, B21C 37/20, B21D 51/12, 2000].

Недостатком известного способа являются ограниченные технологические возможности, выражающиеся в следующем.

1. Невозможность получения на трубе винтовых гофров с малыми углами подъема винтовой линии (менее 45°). Указанное ограничивает технологические возможности, в частности ограничивает номенклатуру изделий.

2. Недостаточная высота получаемых на трубе винтовых гофров, что ограничивает номенклатуру изделий и, следовательно, технологические возможности.

3. Пониженые производительность и качество при изготовлении винтовых гофров с углами подъема винтовой линии близкими к 45° (45°-60°), что ограничивает технологические возможности.

Технической задачей изобретения является расширение технологических возможностей, повышение качества и надежности, увеличение производительности.

Поставленная задача решается тем, что в способе для изготовления труб с винтовыми гофрами, включающем формообразование на исходной трубе гофров расположенными вокруг трубы и под углом к ее продольной оси роликами при осевом перемещении трубы, радиальном перемещении роликов и при повороте их относительно оси трубы, процесс формообразования гофров производят роликами, которым сообщают крутящий момент, по направлению совпадающий с направлением вращения роликов при взаимодействии последних с трубой. При превышении линейной скорости поверхности трубы в очаге деформации относительно линейной скорости рабочей поверхности ролика передачу крутящего момента ролику могут прекращать.

Сообщение крутящего момента деформирующим роликам в процессе формообразования гофров позволяет увеличить скорость процесса, т.к. за счет сил трения между трубой и роликами посредством последних предается дополнительное силовое воздействие на трубу в очаге деформации и увеличивается скорость его перемещения, таким образом увеличивается скорость вращения и осевого перемещения трубы, что повышает производительность. Вместе с тем увеличение подвода энергии в очаг деформации позволяет уменьшить прилагаемое к трубе осевое усилие, что дает возможность получать гофры с большей точностью как на больших углах подъема их винтовой линии, так и при малых углах подъема. Рассматриваемый признак предлагаемого изобретения позволяет получать гофры с углом подъема винтовой линии 0°-45°, что невозможно при использовании известного устройства. В результате обеспечивается повышение качества и производительности.

Возможность прекращения передачи крутящего момента ролику при превышении линейной скорости поверхности трубы в очаге деформации относительно линейной скорости рабочей поверхности ролика позволяет снизить тормозное воздействие ролика на трубу, что снижает осевое усилие, прикладываемое к трубе, и тем самым повышает точность получаемых гофров, т.е. повышает качество.

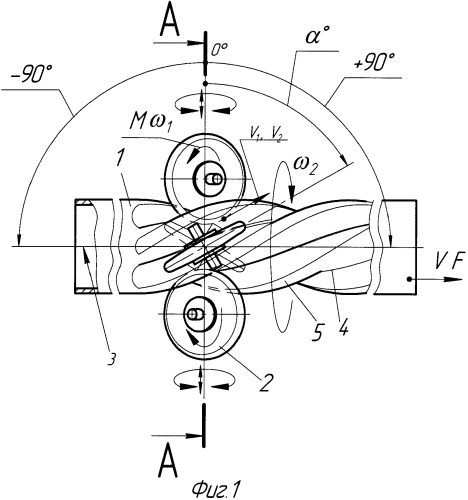

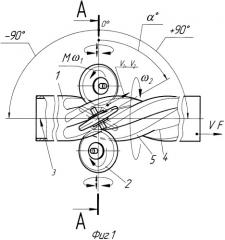

На фиг.1 показана схема осуществления способа; на фиг.2 показан разрез А-А на фиг.1.

Способ осуществляют следующим образом.

Трубу 1 размещают между роликами 2, прикладывают к ней осевое усилие F и со скоростью V перемещают между роликами 2, повернутыми на угол α°. Ролики 2 перемещают радиально к оси трубы 3 и в момент контакта трубы 1 с роликами 2 подводят к ним крутящий момент М, в результате чего ролики 2 принудительно вращают с окружной скоростью ω1. Внедряясь в трубу 1, ролики 2 формируют винтовые впадины 4 и гофры 5. При этом ролики 2 передают трубе 1 дополнительный импульс для ее вращения с окружной скоростью ω2 и осевого перемещения. После получения на трубе 1 требуемой длины гофрированного участка с требуемыми параметрами ролики 2 отводят от трубы 1, трубу 1 извлекают из устройства. Затем цикл повторяют.

Необходимость в крутящем моменте М возрастает по мере уменьшения угла α° поворота роликов 2 относительно оси трубы 3, т.е. угла подъема винтовой линии получаемых гофров 5. В предельном случае при угле α, равном 0°, винтовые гофры 5 вырождаются в кольцевые и без передачи крутящего момента М роликам 2 получение впадин 4 и гофров 5 на трубе 1 становится невозможным. Кроме того, крутящий момент М позволяет получать гофры увеличенной высоты. Таким образом, дополнительное силовое воздействие, вносимое в очаг деформации, позволяет получать винтовые гофры увеличенной высоты, а также получать кольцевые гофры, что расширяет номенклатуру изделий и, следовательно, увеличивает технологические возможности.

В случае осевого перемещения трубы 1 со скоростью V, превышающей оптимальную скорость в очаге деформации, линейная скорость V2 вращающейся поверхности трубы 1 становится больше, чем скорость V1 рабочей поверхности роликов 2. Возникают силы трения от проскальзывания трубы 1 относительно роликов 2, что приводит к необходимости увеличивать прикладываемое к трубе 1 осевое усилие F. В указанном случае, чтобы исключить тормозящее влияние роликов 2 на трубу 1 прекращают передачу крутящего момента М к роликам 2, которые при этом вращаются свободно без проскальзывания относительно трубы 1.

Известно устройство для изготовления труб с многозаходными винтовыми гофрами, содержащее корпус, закрепленные на корпусе механизмы радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства с осями и приводами радиального перемещения, установленные на упомянутых осях с возможностью вращения формующие ролики [Патент РФ №2147477, кл7. B21D 15/04, 11/06, 2000].

Недостатком известного устройства являются ограниченные технологические возможности, невысокое качество и недостаточная надежность, выражающиеся в следующем.

1. Невозможность получения на трубе винтовых гофров с малыми углами подъема винтовой линии (менее 45°).

2. Невозможность получения на трубе участков винтовых гофров с разными углами подъема винтовой линии за один проход.

3. Невозможность корректировки положения по углу формующих элементов относительно оси устройства и друг друга в процессе совершения рабочего хода устройства.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для изготовления труб с винтовыми гофрами, содержащее корпус, закрепленные на нем механизмы с приводами радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства и с осями, ролики, расположенные вокруг оси устройства на упомянутых осях с возможностью вращения. [Патент РФ №2152837, кл7. B21D 15/04, B21C 37/20, B21D 51/12, 2000].

Недостатком известного устройства являются ограниченные технологические возможности и недостаточная надежность, выражающиеся в следующем.

1. Невозможность получения на трубе винтовых гофров с малыми углами подъема винтовой линии (менее 45°), что ограничивает номенклатуру изделий, т.е. ограничивает технологические возможности.

2. Недостаточная высота получаемых на трубе винтовых гофров, что ограничивает номенклатуру изделий и, следовательно, технологические возможности.

3. Пониженые производительность и качество при изготовлении винтовых гофров с углами подъема винтовой линии, близкими к 45° (45°-60°), что ограничивает технологические возможности.

Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей, повышение качества, увеличение производительности.

Поставленная задача решается тем, что устройство для изготовления труб с винтовыми гофрами, содержащее корпус, закрепленные на нем механизмы с приводами радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства и с осями, формующие ролики, расположенные вокруг оси устройства на упомянутых осях с возможностью вращения, снабжено приводом вращения каждого формующего ролика, выполненного с возможностью включения и отключения передачи крутящего момента каждому формующему ролику при его радиальном перемещении от минимального до максимального расстояния от оси устройства и поворота от 0° до ±90° относительно упомянутой оси.

Привод вращения роликов может быть снабжен сцепными муфтами для обеспечения возможности включения и отключения передачи крутящего момента каждому формующему ролику.

Сцепные муфты могут быть выполнены с возможностью отключения передачи крутящего момента каждому формующему ролику при превышении линейной скорости поверхности трубы в очаге деформации относительно линейной скорости рабочей поверхности ролика.

Сцепные муфты могут быть выполнены с возможностью дистанционного управления.

Привод вращения роликов может быть выполнен в виде кинематически не связанных друг с другом отдельных приводов для каждого формующего ролика.

Приводы радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства и вращения роликов могут быть выполнены с возможностью ручного, или дистанционного, или автоматизированного, или автоматического управления.

Оснащение устройства приводом вращения каждого формующего ролика, выполненного с возможностью включения и отключения передачи крутящего момента каждому формующему ролику при его радиальном перемещении от минимального до максимального расстояния от оси устройства и повороте от 0° до ±90° относительно указанной оси, позволяет интенсифицировать процесс за счет дополнительного силового воздействия на трубу в очаге деформации. Появляется возможность снижения осевого усилия, прикладываемого к трубе, что дает возможность получать гофры с большей точностью как на малых углах подъема их винтовой линии, так и при больших углах подъема. Рассматриваемый признак предлагаемого изобретения позволяет получать гофры с углом подъема винтовой линии 0°-90°. В результате обеспечивается расширение технологических возможностей, повышение качества и производительности.

Оснащение привода вращения роликов сцепными муфтами для обеспечения возможности включения и отключения передачи крутящего момента каждому формующему ролику позволяет повысить точность силового и кинематического взаимодействия ролика и трубы в очаге деформации. Это расширяет технологические возможности, повышает качество и надежность, увеличивает производительность.

Выполнение сцепных муфт с возможностью отключения передачи крутящего момента каждому формующему ролику при превышении линейной скорости поверхности трубы в очаге деформации относительно линейной скорости рабочей поверхности ролика позволяет исключить вредное тормозное воздействие ролика на трубу. В результате снижается осевое усилие, прикладываемое к трубе, и тем самым повышается точность получаемых гофров.

Выполнение сцепных муфт с возможностью дистанционного управления облегчает наладку и управление устройством в процессе работы, что повышает производительность.

Выполнение привода вращения роликов в виде кинематически не связанных друг с другом отдельных приводов для каждого формующего ролика упрощает конструкцию и эксплуатацию.

Выполнение приводов радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства и вращения роликов с возможностью ручного, или дистанционного, или автоматизированного, или автоматического управления расширяет технологические возможности, давая возможность более гибко приспосабливать работу к конкретным условиям производства.

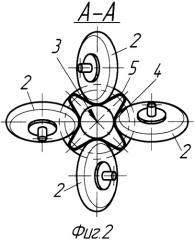

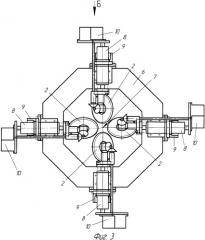

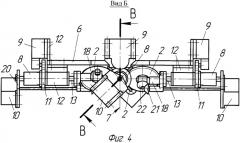

На фиг.3 схематично показан общий вид устройства; на фиг.4 вид по стрелке Б на фиг.3; на фиг.5 показан разрез В-В на фиг.4.

Устройство включает в себя корпус 6, на котором вокруг оси устройства 7 установлены приводы роликов: радиального перемещения 8, поворота 9 и вращения 10, (см. фиг.3, 4, 5). На фиг.5 показаны упомянутые приводы 8, 9, 10 одного ролика 2. Привод радиального перемещения 8 установлен на планшайбе 11, размещенной с возможностью вращения в кронштейне 12, который закреплен на корпусе 6. Привод радиального перемещения 8 может быть выполнен в виде силового цилиндра 8, шток 13 которого размещен в планшайбе 11 с возможностью поступательного перемещения вдоль радиально расположенной оси 14. Для угловой фиксации штока 13 относительно планшайбы 11 предусмотрена шпонка 15. Привод поворота 9 установлен на кронштейне 12. На выходном валу привода поворота 9 установлено зубчатое колесо 16, входящее в зацепление с зубчатым венцом 17 планшайбы 11. На штоке 13 закреплена вилка 18. Ролик 2 неподвижно соединен с полой осью 19, которая размещена с возможностью вращения в вилке 18. Соединение ролика 2 с осью 19 может быть выполнено как разъемным, например шпоночным или шлицевым, так и неразъемным, например сварным. Привод вращения 10 посредством плиты 20 неподвижно закреплен на штоке 13. На выходном валу привода вращения 10 установлено зубчатое колесо 21, входящее в зацепление с валом-шестерней 22, которая размещена в полости оси 19. Для сцепления-расцепления вала-шестерни 22 с осью 19 установлена сцепная муфта 23. В качестве приводов: радиального перемещения 8, поворота 9 и вращения 10 могут быть использованы любые известные типы приводов, например силовые цилиндры, электромеханические и электрогидравлические реечные, червячные, зубчатые, цепные и т.п. Указанные приводы, а также сцепные муфты 23, в качестве которых могут быть использованы пневматические, индукционные, электромагнитные дисковые, порошковые и др., могут быть выполнены с возможностью дистанционного, автоматизированного или автоматического управления.

Устройство работает в следующей последовательности.

Устройство приводят в исходное положение: ролики 2 отведены от оси устройства 7 и посредством привода поворота 9 и планшайбы 11 развернуты на требуемый угол α°, сцепные муфты 23 включены. Трубу 1 размещают между роликами 2, совмещают ось трубы 3 с осью устройства 7 и перемещают трубу 1 вдоль оси 7 любым известным способом (рабочим органом пресса, волочильного стана и т.п.). Включают приводы радиального перемещения 8 роликов 2 на их перемещение к оси устройства 7. На примере, приведенном на фиг.4, 5, перемещают шток 13, вместе с которым перемещаются вилка 18, ролик 2 с валом-шестерней 22 и со сцепной муфтой 23, плита 20, привод вращения 10 с зубчатым колесом 21. При подходе роликов 2 к трубе 1 включают приводы вращения 10, которые через зубчатые колеса 21, вала-шестерни 22 и сцепные муфты 23 передают крутящий момент М на оси 19, вращая их. Ролики 2, жесткоскрепленные с осями 19, также начинают вращаться. Ролики 2, воздействуя на трубу 1, образуют на ней впадины 4 и гофры 5. При подходе рабочих периферийных поверхностей роликов 2 к оси устройства 7 на расстояние, определяемое геометрическими размерами впадин 4 и гофров 5 трубы 1, приводы радиального перемещения 8 отключают, фиксируя ролики 2 от радиальных перемещений. От взаимодействия роликов 2 с перемещаемой вдоль оси устройства 7 деформируемой трубой 1 возникает вращение роликов 2, что обеспечивает получение впадин 4 и гофров 5. При малых углах подъема винтовой линии гофров (в диапазоне от 0°≈до 40°…45°) и при сравнительно большой их высоте требуется дополнительное силовое воздействие в очаге деформаций. Указанное воздействие создают принудительно вращаемые ролики 2 благодаря подводимому к ним крутящему моменту приводом 10. При этом в месте контакта роликов 2 с трубой 1 их линейные скорости равны между собой V1=V2. Если по каким-то причинам линейная скорость трубы 1 V2 станет больше, чем у роликов 2 V1, то муфты 23 расцепляют вал-шестерню 22 и ось 19, обеспечивая свободное вращение роликов 2. После изготовления на трубе 1 требуемого участка с гофрами устройство приводят в исходное положение, трубу 1 извлекают из рабочего пространства и цикл повторяют.

При необходимости изготовления труб с числом гофров, меньшим числа установленных в устройстве роликов 2 с приводами 8, 9, 10, ненужные для гофрообразования ролики 2 и связанные с ними приводы 8, 9, 10 выводят из работы. Таким образом обеспечивается возможность использовать при гофрообразовании любые сочетания приводов 8, 9, 10 для совершения ими рабочих ходов.

При необходимости изготовления труб с гофрами разной высоты в поперечном сечении требуется разное положение роликов 2 относительно оси устройства 7. Корректировку положения ролика 2 осуществляют его перемещением при неподвижности других или наоборот.

Предложенные способ и устройство для изготовления труб с винтовыми гофрами позволяют расширить технологические возможности за счет получения на трубе винтовых гофров с малыми углами подъема винтовой линии (менее 45°) и с увеличенной высотой получаемых гофров, повысить качество за счет более точных геометрических параметров получаемых гофров.

1. Способ изготовления труб с винтовыми гофрами, включающий формообразование на исходной трубе гофров расположенными вокруг трубы и под углом к ее продольной оси роликами при осевом перемещении трубы, радиальном перемещении роликов и их вращении относительно оси трубы, отличающийся тем, что в процессе формообразования гофров роликам сообщают крутящий момент, направление которого совпадает с направлением вращения роликов при взаимодействии последних с трубой.

2. Способ по п.1, отличающийся тем, что при превышении линейной скорости поверхности трубы в очаге деформации линейной скорости рабочей поверхности формующего ролика прекращают сообщение крутящего момента формующему ролику.

3. Устройство для изготовления труб с винтовыми гофрами, содержащее корпус, закрепленные на нем механизмы с приводами радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства и с осями, формующие ролики, расположенные вокруг оси устройства на упомянутых осях с возможностью вращения, отличающееся тем, что оно снабжено приводом вращения каждого формующего ролика, выполненным с возможностью включения и отключения передачи крутящего момента каждому формующему ролику при его радиальном перемещении от минимального до максимального расстояния от оси устройства и поворота от 0° до ±90° относительно указанной оси.

4. Устройство по п.3, отличающееся тем, что каждый привод вращения формующего ролика снабжен сцепными муфтами с возможностью включения и отключения передачи крутящего момента каждому формующему ролику.

5. Устройство по п.4, отличающееся тем, что сцепные муфты выполнены с возможностью отключения передачи крутящего момента каждому формующему ролику при превышении линейной скорости поверхности трубы в очаге деформации относительно линейной скорости рабочей поверхности ролика.

6. Устройство по п.4, отличающееся тем, что оно выполнено с возможностью дистанционного управления сцепных муфт.

7. Устройство по п.3, отличающееся тем, что привод вращения каждого формующего ролика выполнен отдельно для каждого формующего ролика и кинематически не связан с друг с другом.

8. Устройство по п.3, отличающееся тем, что приводы радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства и вращения роликов выполнены с возможностью ручного, или дистанционного, или автоматизированного, или автоматического управления.