Способ вторичного охлаждения при непрерывной разливке металлов (варианты)

Иллюстрации

Показать всеИзобретение относится к металлургии. Охлаждение поверхности вытягиваемого из кристаллизатора слитка осуществляют водовоздушной смесью, получаемой путем распыления потока воды, содержащей поверхностно-активные вещества. Содержание кислорода в водовоздушной смеси составляет 5-10%. Снижение содержания кислорода получают путем подачи в поток сжатого воздуха оксида углерода или азота, или диоксида углерода, или аргона. Концентрация поверхностно-активных веществ в потоке воды составляет 0,001-0,01% от объема подаваемой для вторичного охлаждения воды. Охлаждение поверхности слитка по малому радиусу можно осуществлять водовоздушной смесью, содержащей аргон, а по большому радиусу - водовоздушной смесью, содержащей азот. Во втором варианте изобретения охлаждение поверхности слитка осуществляют водогазовой смесью, получаемой путем распыления потока воды потоком сжатого оксида углерода или азота, или диоксида углерода, или аргона в любых сочетаниях. В процессе охлаждения снижают производительность отсоса отработанной водогазовой смеси до 20% от ее номинального значения. Обеспечивается повышение выхода годного металла за счет снижения активности образования окалины на поверхности слитка. 2 н. и 8 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Изобретение относится к металлургии, конкретнее к вторичному охлаждению при непрерывной разливке металлов.

В процессе непрерывной разливки в кристаллизатор машины непрерывного литья заготовок (МЛНЗ) подают жидкий металл, вытягивают из него слиток (заготовку), в бункере вторичного охлаждения слиток перемещают посредством поддерживающих роликов с переменной скоростью, охлаждают поверхность слитка водовоздушной смесью, распыляемой форсунками, отсасывают образующийся в зоне вторичного охлаждения пар и удаляют сконденсированную воду. Известны способы вторичного охлаждения непрерывнолитых заготовок, включающие подачу водовоздушной смеси на вытягиваемый слиток, отличающиеся между собой режимами подачи водовоздушной смеси (SU 1196119, 1985.12.07, SU 1556810, 1990.04.15, RU 1110011, 1994.08.30, RU 2043843, 1995.09.20 и другие, МПК B22D 11/124). Общим недостатком известных способов вторичного охлаждения является активное образование окалины на поверхности слитка вследствие избыточного содержания кислорода в водовоздушной смеси, а также избыточного подсоса воздуха из атмосферы в бункер вторичного охлаждения при удалении из него пара. Известно, что общие потери металла на окалину при непрерывной разливке металла составляют 1-2% от массы жидкого металла, подаваемого в кристаллизатор.

В известных действующих МНЛЗ, например МНЛЗ №2, Уралмашзавод, 1980 г., для поддержания корочки слитка от вспучивания был уменьшен шаг поддерживающих слиток во время вытягивания роликов, что потребовало уменьшения их диаметра и зазора между ними. Это привело к затруднениям вывода окалины, образующейся в процессе вторичного охлаждения, через уменьшенные зазоры между поддерживающими роликами, при этом зазоры забиваются окалиной, а это в свою очередь приводит к заклиниванию поддерживающих роликов и даже к их поломке. Кроме того, накапливающаяся в зазорах окалина давит на корочку затвердевающего слитка и разрывает ее, при этом происходит прорыв жидкого металла на поверхность слитка, что приводит к авариям.

Для уменьшения изгиба длинных поддерживающих роликов в последующих моделях МНЛЗ, например в МНЛЗ №5, Уралмашзавод, 1989 г., поддерживающие ролики выполнены составными и опираются на дополнительные опоры. Такое решение значительно усложняет конструкцию и не исключает прорыва жидкого металла на поверхность слитка под воздействием окалины.

Известен способ защиты горячего металла от окисления, заключающийся в нанесении на его поверхность состава, образующего защитную пленку и содержащего силикат щелочного металла, ингибитор окисления, воду и диоксид кремния (RU 9402755, 1996.05.20, МПК C21D 1/68). Недостатком известного способа является необходимость введения дополнительных операций и, следовательно, дополнительного оборудования в технологический процесс, что затруднено в рамках действующих производств. Создание нового технологического процесса и нового оборудования требует дополнительных капитальных затрат.

Наиболее близким аналогом настоящего изобретения по технической сущности и достигаемому эффекту является способ вторичного охлаждения при непрерывной разливке металлов, включающий охлаждение поверхности слитка водовоздушной смесью, содержащей поверхностно-активные вещества (SU 1556810, МПК B22D 11/124, 1990,04.15). Добавление поверхностно-активных веществ в охлаждающую водовоздушную смесь позволяет улучшить качество слитков и попутно несколько снизить активность образования окалины на поверхности слитка, так как пена, образующаяся при подаче водовоздушной смеси, ограничивает поступление кислорода к его поверхности. Однако это снижение активности образования окалины незначительно и потери металла при непрерывной разливке остаются большими. Как известно заявителю, отдельно задача борьбы с появлением окалины на поверхности слитка в процессе непрерывной разливки не решалась.

Технической задачей настоящего изобретения является снижение потерь металла при непрерывной разливке за счет снижения образования окалины на поверхности охлаждаемого слитка.

Поставленная задача решается в способе вторичного охлаждения, включающем охлаждение поверхности вытягиваемого из кристаллизатора слитка водовоздушной смесью, получаемой путем распыления потока воды, содержащей поверхностно-активные вещества, потоком сжатого воздуха, и отсос отработанной водовоздушной смеси, в котором согласно изобретению охлаждение поверхности вытягиваемого из кристаллизатора слитка осуществляют водовоздушной смесью, имеющей концентрацию кислорода 5-10%, которую получают путем подачи перед распылением потока воды в поток сжатого воздуха оксида углерода или азота, или диоксида углерода, или аргона, при этом концентрация поверхностно-активных веществ в потоке воды составляет 0,001-0,01% от объема подаваемой для вторичного охлаждения воды.

Водовоздушная смесь предпочтительно может содержать, в объемных частях:

| воздух | 0,8 |

| оксид углерода | 0,2, |

или

| воздух | 0,7 |

| азот | 0,3, |

или

| воздух | 0,5 |

| диоксид углерода | 0,5. |

В одном из вариантов способа охлаждение поверхности слитка по малому радиусу осуществляют водовоздушной смесью, получаемой путем подачи в поток сжатого воздуха аргона, а охлаждение поверхности слитка по большому радиусу осуществляют водовоздушной смесью, получаемой путем подачи в поток сжатого воздуха азота, при этом водовоздушная смесь, подаваемая по малому радиусу, может содержать, в объемных частях:

| воздух | 0,88 |

| аргон | 0,12, |

а водовоздушная смесь, подаваемая по большому радиусу, может содержать, в объемных частях:

| воздух | 0,67 |

| азот | 0,33. |

В процессе охлаждения снижают производительность отсоса образующейся при охлаждении слитка парогазовой смеси до 55-20% от ее номинального значения.

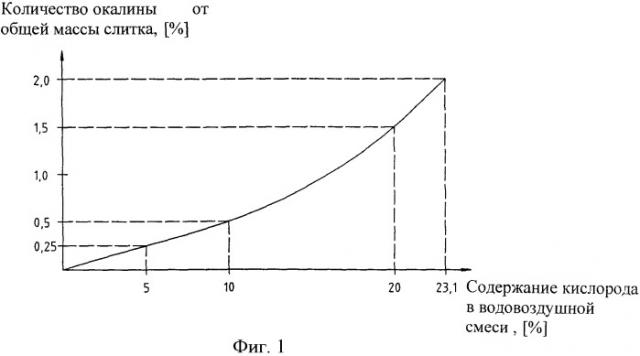

Подача в поток сжатого воздуха оксида углерода и/или азота, и/или диоксида углерода, и/или аргона в любом их сочетании позволяет снизить концентрацию кислорода в получаемой водогазовой смеси с 21 до 5-10% и совместно с наличием поверхностно-активных веществ значительно снизить активность образования окалины: с 1-2 до 0,5%. Указанные количества компонентов водогазовой смеси являются оптимальными, но не ограничивающими. Состав конкретной водогазовой смеси выбирается для конкретного производства, исходя из соображений экономии и/или безопасности. Экономически целесообразно использовать газы, являющиеся для данного производства попутными газами, то есть газами, получаемыми в других технологических процессах и которые можно использовать для снижения содержания кислорода в водовоздушной смеси без больших капитальных затрат. Вопрос безопасности касается в основном применения аргона из-за его специфического воздействия на организм человека, поэтому применение аргона в больших количествах требует дополнительных мер по обеспечению герметичности оборудования.

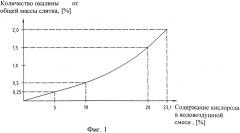

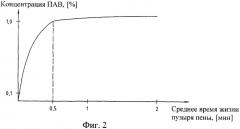

Экспериментальные данные, полученные в условиях ОАО «Северсталь», показали, что содержание поверхностно-активных веществ (ПАВ) в водогазовой смеси может быть снижено на порядок по сравнению с ближайшим аналогом без ущерба для технологического процесса. На фиг.1 показана зависимость между временем жизни пузыря пены и концентрацией ПАВ, а на фиг.2 - зависимость реакционной способности пены (возможности повторного вспенивания) от концентрации ПАВ. При реакционной способности менее 1 пена повторно не образуется, при реакционной способности от 1 до 2 пена образуется повторно. Выбранный диапазон содержания поверхностно-активных веществ (0,001-0,01%) в водогазовой смеси обеспечивает экранный эффект защиты поверхности слитка от образования окалины и позволяет избежать повторного вспенивания отсасываемой воды при ее охлаждении в градирне.

Подача различных водогазовых смесей по большому и малому радиусам позволяет использовать для лучшей изоляции поверхности слитка удельные веса газов, поэтому сверху (по малому радиусу) выгоднее подавать смесь, содержащую более тяжелый газ (аргон), а снизу (по большому радиусу) - более легкий газ (азот).

В результате контакта водовоздушной смеси со слитком в процессе охлаждения образуется пар. При наличии ПАВ и образовании пенного мешка вокруг слитка пар конденсируется, разрушая при этом пузырьки пены. При концентрации ПАВ 0,001-0,01% процесс разрушения пены и конденсации пара оптимален, то есть количество образующейся пены достаточно для конденсации большего количества пара, поэтому производительность отсоса пара можно снизить до 55-20% от ее номинального значения, а это приводит к снижению расхода электроэнергии.

Во втором варианте изобретения охлаждение поверхности вытягиваемого из кристаллизатора слитка осуществляют водогазовой смесью, получаемой путем распыления потока воды потоком сжатого оксида углерода или азота, или диоксида углерода, или аргона, при этом концентрация поверхностно-активных веществ в потоке воды составляет 0,001-0,01% от объема подаваемой для вторичного охлаждения воды.

Водогазовая смесь, подаваемая по малому радиусу, может содержать аргон, а водогазовая смесь, подаваемая по большому радиусу, - азот.

Во втором варианте изобретения образование окалины происходит только за счет подсоса воздуха из атмосферы, так как подача воздуха, содержащего кислород, исключена. Однако данный способ является более дорогостоящим по причинам, указанным выше.

Сущность изобретения поясняется примерами со ссылкой на прилагаемые чертежи, на которых схематически показано следующее.

Фиг.1 - зависимость между количеством образующейся на поверхности слитка окалины и содержанием кислорода в водовоздушной смеси.

Фиг.2 - зависимость между концентрацией ПАВ и средним временем жизни пузыря пены.

Фиг.3 - зависимость между реакционной способностью пены и концентрацией ПАВ.

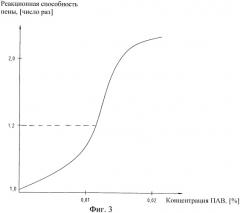

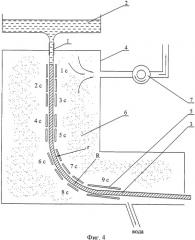

Фиг.4 - функциональная схема охлаждения слитка.

Машина непрерывного литья заготовок (МЛНЗ) содержит кристаллизатор 1, в который подают жидкий металл 2, вытягивают из него слиток 3 (заготовку). В бункере 4 вторичного охлаждения слиток 3 перемещают посредством поддерживающих роликов 5 с переменной скоростью, секции 1с-9с. Поверхность слитка 3 охлаждают в секциях 1с-9с водовоздушной смесью, распыляемой форсунками в зоне поддерживающих роликов 5, отсасывают образующийся в зоне вторичного охлаждения пар 6 и удаляют сконденсированную воду.

В первом вариант реализации (примеры 1-3) слиток охлаждали водовоздушной смесью с пониженным содержанием кислорода, во втором варианте реализации - чистым азотом. Общий объем водовоздушной (водогазовой) смеси во всех примерах составил 1800 м3.

Пример 1

В кристаллизатор залили 366 т стали марки 08Ю. Охлаждение слитка размером 250×1540 мм осуществляли водовоздушной смесью, содержащей 1440 м3 воздуха и 360 м3 оксида углерода (0,8 и 0,2 объемные части соответственно), при этом остаточный кислород в газовой смеси составил 5%. Концентрация поверхностно-активных веществ в потоке воды составляла 0,001% от объема подаваемой для вторичного охлаждения воды. Производительность отсоса пара составляла 20% от номинального значения. Выход годного металла составил 365,085 т, при этом общее количество окалины составляло 0,25% от веса плавки (0,915 т).

Режимы процесса показаны в таблице 1, где приведены скорости перемещения слитка по секциям 1с-9с, расходы воды и водовоздушной смеси, подаваемой по большому радиусу R и малому радиусу r.

Пример 2

В кристаллизатор залили 372 т стали марки S235. Охлаждение слитка размером 250×1540 мм осуществляли водовоздушной смесью, содержащей 1260 м3 воздуха и 540 м3 азота (0,7 и 0,3 объемные части соответственно), при этом остаточный кислород в газовой смеси составил 10%. Концентрация поверхностно-активных веществ в потоке воды составляла 0,005% от объема подаваемой для вторичного охлаждения воды. Производительность отсоса пара составляла 40% от номинального значения. Выход годного металла составил 370,14 т, при этом общее количество окалины составляло 0,5% от веса плавки (1,86 т).

Режимы процесса показаны в таблице 2.

Пример 3

В кристаллизатор залили 371 т стали марки 10Г2ФБ. Охлаждение слитка размером 250×1540 мм осуществляли водовоздушной смесью, содержащей 900 м3 воздуха и 900 м3 диоксида углерода (0,5 и 0,5 объемных частей соответственно), при этом остаточный кислород в газовой смеси составил 10%. Концентрация поверхностно-активных веществ в потоке воды составляла 0,009% от объема подаваемой для вторичного охлаждения воды. Производительность отсоса пара составляла 55% от номинального значения. Выход годного металла составил 369,145 т, при этом общее количество окалины составляло 0,5% от веса плавки (1,855 т).

Режимы процесса показаны в таблице 3.

Пример 4

В кристаллизатор залили 366 т стали марки 08Ю. Охлаждение слитка размером 250×1540 мм осуществляли по большому радиусу R водовоздушной смесью, содержащей 800 м3 воздуха и 100 м3 аргона (0,88 и 0,12 объемные части соответственно), а по малому радиусу r водовоздушной смесью, содержащей 600 м3 воздуха и 300 м3 азота (0,67 и 0,33 объемные части соответственно). Концентрация поверхностно-активных веществ в потоке воды составляла 0,001% от объема подаваемой для вторичного охлаждения воды. Производительность отсоса пара составляла 20% от номинального значения. Выход годного металла составил 366,085 т, при этом общее количество окалины составляло 0,25% от веса плавки (0,915 т).

Режимы процесса аналогичны режимам, показанным в таблице 1.

Пример 5

В кристаллизатор залили 372 т стали марки S235. Охлаждение слитка размером 250×1540 мм осуществляли водогазовой смесью, содержащей 1800 м3 азота (вместо воздуха чистый азот). Концентрация поверхностно-активных веществ в потоке воды составляла 0,005% от объема подаваемой для вторичного охлаждения воды. Производительность отсоса пара составляла 40% от номинального значения. Выход годного металла составил 370,47 т, при этом общее количество окалины составляло 0,45% от веса плавки (1,53 т).

Режимы процесса аналогичны режимам, показанным в таблице 2.

Из приведенных выше примеров следует, что способ согласно настоящему изобретению позволяет повысить выход годного металла за счет снижения активности образования окалины при вторичном охлаждении слитка в среднем на 1,6%. Кроме того, в два раза снижается энергоемкость процесса за счет снижения производительности отсоса пара.

| Таблица 1 | |||||||||||||||||||

| Скорость м/мин | Торцы вв* | 1с вода | 2 вв | 3с вв | 4с вв | 5с вв | 6с вв | 7с вв | 8с вв | 9с вв | |||||||||

| л (п) | r | R | r | R | r | R | r | R | r | R | r | R | r | R | r | R | r | R | |

| 0,20 | 0,00 | 4,00 | 4,00 | ||||||||||||||||

| 0,30 | 0,00 | 4,00 | 4,00 | 1,50 | 1,50 | ||||||||||||||

| 0,40 | 0,22 | 5,00 | 5,00 | 2,38 | 2,38 | ||||||||||||||

| 0,50 | 0,55 | 5,60 | 5,60 | 2,52 | 2,52 | 1,56 | 1,56 | 0,93 | 0,97 | ||||||||||

| 0,60 | 1,20 | 6,20 | 6,20 | 3,12 | 3,31 | 2,40 | 2,40 | 1,38 | 1,45 | ||||||||||

| 0,70 | 1,75 | 6,50 | 6,50 | 4,00 | 4,00 | 4,25 | 4,25 | 3,29 | 3,46 | 2,43 | 2,70 | 1,92 | 2,19 | ||||||

| 0,80 | 2,00 | 6,80 | 6,80 | 4,60 | 4,60 | 5,19 | 5,19 | 3,99 | 4,19 | 3,09 | 3,39 | 2,48 | 2,85 | 2,00 | 2,40 | ||||

| 0,90 | 2,00 | 7,10 | 7,10 | 4,80 | 4,80 | 6,08 | 6,08 | 4,61 | 4,87 | 3,65 | 4,03 | 3,02 | 3,46 | 2,38 | 2,85 | ||||

| 1,00 | 2,00 | 8,00 | 8,00 | 5,00 | 5,00 | 6,82 | 6,82 | 5,19 | 5,45 | 4,19 | 4,61 | 3,49 | 4,02 | 2,80 | 3,36 | 2,36 | 2,95 | ||

| 1,10 | 2,00 | 8,00 | 8,00 | 5,55 | 5,55 | 7,52 | 7,52 | 5,60 | 5,91 | 4,68 | 5,15 | 3,95 | 4,46 | 3,18 | 3,83 | 2,73 | 3,41 | 2,52 | 3,28 |

| 1,20 | 2,00 | 8,00 | 8,00 | 5,65 | 5,65 | 8,00 | 8,00 | 6,18 | 6,52 | 5,12 | 5,63 | 4,37 | 5,03 | 3,55 | 4,25 | 3,08 | 3,85 | 2,89 | 3,75 |

| 1,30 | 2,26 | 8,00 | 8,00 | 5,75 | 5,75 | 8,00 | 8,00 | 6,76 | 7,13 | 5,54 | 6,09 | 4,78 | 5,49 | 3,88 | 4,67 | 3,41 | 4,25 | 3,23 | 4,20 |

| 1,40 | 2,69 | 8,00 | 8,00 | 5,85 | 5,85 | 8,00 | 8,00 | 7,26 | 7,66 | 5,96 | 6,55 | 5,15 | 5,91 | 4,20 | 5,04 | 3,71 | 4,63 | 3,55 | 4,62 |

| 1,50 | 3,15 | 8,00 | 8,00 | 5,94 | 5,94 | 8,00 | 8,00 | 7,84 | 8,00 | 6,38 | 7,00 | 5,60 | 6,43 | 4,49 | 5,40 | 4,00 | 5,00 | 3,85 | 5,01 |

| 1,60 | 3,66 | 8,00 | 8,00 | 6,05 | 6,05 | 8,00 | 8,00 | 8,00 | 8,00 | 6,83 | 7,50 | 6,10 | 7,00 | 4,77 | 5,74 | 4,27 | 5,35 | 4,14 | 5,39 |

| * - вв - водовоздушная или водогазовая смесь |

| Таблица 2 | |||||||||||||||||||

| Скорость м/мин | Торцы вв* | 1с вода | 2с вв | 3с вв | 4с вв | 5с вв | 6с вв | 7с вв | 8с вв | 9с вв | |||||||||

| л (п) | r | R | r | R | r | R | r | R | r | R | r | R | r | R | r | R | r | R | |

| 0,10 | 0,00 | 4,0 | 4,0 | ||||||||||||||||

| 0,20 | 0,00 | 4,0 | 4,0 | ||||||||||||||||

| 0,30 | 0,00 | 4,0 | 4,0 | ||||||||||||||||

| 0,40 | 0,00 | 5,0 | 5,0 | 2,38 | 2,38 | ||||||||||||||

| 0,50 | 0,00 | 5,6 | 5,6 | 2,52 | 2,52 | 1,56 | 1,56 | 0,83 | 0,87 | ||||||||||

| 0,60 | 1,10 | 6,2 | 6,2 | 3,13 | 3,13 | 2,40 | 2,40 | 0,87 | 0,91 | ||||||||||

| 0,70 | 1,20 | 6,5 | 6,5 | 3,30 | 3,30 | 2,62 | 2,62 | 0,96 | 1,01 | 0,64 | 0,70 | ||||||||

| 0,80 | 1,30 | 6,8 | 6,8 | 3,40 | 3,40 | 2,70 | 2,70 | 1,42 | 1,49 | 0,68 | 0,74 | 0,64 | 0,74 | ||||||

| 0,90 | 1,40 | 7,1 | 7,1 | 3,46 | 3,46 | 2,76 | 2,76 | 186 | 1,95 | 0,96 | 1,05 | 0,67 | 0,77 | 0,56 | 0,67 | ||||

| 1,00 | 1,50 | 7,1 | 7,1 | 3,56 | 3,56 | 2,90 | 2,90 | 2,26 | 2,37 | 1,24 | 1,36 | 0,91 | 1,04 | 0,69 | 0,83 | 0,56 | 0,70 | ||

| 1,10 | 1,50 | 7,1 | 7,1 | 3,65 | 3,65 | 3,36 | 3,36 | 2,64 | 2,77 | 1,50 | 1,65 | 1,14 | 1,32 | 0,90 | 1,08 | 0,68 | 0,86 | ||

| 1,20 | 1,50 | 7,1 | 7,1 | 3,89 | 3,89 | 3,75 | 3,75 | 3,00 | 3,15 | 1,74 | 1,92 | 1,37 | 1,57 | 1,10 | 1,32 | 0,87 | 1,08 | ||

| 1,30 | 1,50 | 7,1 | 7,1 | 4,15 | 4,15 | 4,18 | 4,18 | 3,34 | 3,51 | 1,99 | 2,19 | 1,59 | 1,83 | 1,29 | 1,55 | 1,05 | 1,31 | ||

| 1,40 | 1,50 | 7,1 | 7,1 | 4,59 | 4,59 | 4,54 | 4,54 | 3,64 | 3,82 | 2,21 | 2,43 | 1,80 | 2,07 | 1,48 | 1,77 | 1,22 | 1,52 | 1,88 | 2,44 |

| 1,50 | 1,50 | 7,1 | 7,1 | 4,74 | 4,74 | 4,92 | 4,92 | 3,94 | 4,14 | 2,42 | 2,66 | 1,99 | 2,29 | 1,65 | 1,99 | 1,39 | 1,73 | 2,18 | 2,84 |

| 1,60 | 1,50 | 7,1 | 7,1 | 5,00 | 5,00 | 5,26 | 5,26 | 4,20 | 4,41 | 2,62 | 2,88 | 1,19 | 2,51 | 1,83 | 2,19 | 1,55 | 1,94 | 2,48 | 3,23 |

| * - вв - водовоздушная или водогазовая смесь |

| Таблица 3 | |||||||||||||||||||

| Скорость м/мин | Торцы вв* | 1с вода | 2 вв | 3с вв | 4с вв | 5с вв | 6с вв | 7с вв | 8с вв | 9с вв | |||||||||

| л (п) | r | R | r | R | r | R | r | R | r | R | r | R | r | R | r | R | r | R | |

| 0,10 | 0,00 | 4,0 | 4,0 | ||||||||||||||||

| 0,20 | 0,00 | 4,0 | 4,0 | ||||||||||||||||

| 0,30 | 0,00 | 4,0 | 4,0 | ||||||||||||||||

| 0,40 | 0,00 | 5,0 | 5,0 | 2,27 | 2,27 | ||||||||||||||

| 0,50 | 0,00 | 5,6 | 5,6 | 2,40 | 2,40 | 1,04 | 1,04 | ||||||||||||

| 0,60 | 1,10 | 6,2 | 6,2 | 2,53 | 2,53 | 1,80 | 1,80 | 0,64 | 0,67 | ||||||||||

| 0,70 | 1,20 | 6,5 | 6,5 | 2,68 | 2,68 | 1,80 | 1,80 | 0,64 | 0,67 | ||||||||||

| 0,80 | 1,30 | 6,8 | 6,8 | 2,75 | 2,75 | 1,80 | 1,80 | 0,64 | 0,67 | 0,64 | 0,70 | ||||||||

| 0,90 | 1,40 | 7,1 | 7,1 | 2,80 | 2,80 | 1,80 | 1,80 | 0,66 | 0,69 | 0,64 | 0,70 | ||||||||

| 1,00 | 1,50 | 7,1 | 7,1 | 2,88 | 2,88 | 1,80 | 1,80 | 0,94 | 0,98 | 0,64 | 0,70 | ||||||||

| 1,10 | 1,50 | 7,1 | 7,1 | 2,95 | 2,95 | 1,80 | 1,80 | 1,21 | 1,27 | 0,70 | 0,77 | 0,64 | 0,74 | 0,56 | 0,67 | ||||

| 1,20 | 1,50 | 7,1 | 7,1 | 3,15 | 3,15 | 1,85 | 1,85 | 1,45 | 1,52 | 0,91 | 1,00 | 0,64 | 0,74 | 0,56 | 0,67 | 0,56 | 0,70 | ||

| 1,30 | 1,50 | 7,1 | 7,1 | 3,36 | 3,36 | 2,12 | 2,12 | 1,71 | 1,79 | 1,13 | 1,24 | 0,79 | 0,91 | 0,59 | 0,71 | 0,56 | 0,70 | ||

| 1,40 | 1,50 | 7,1 | 7,1 | 3,61 | 3,61 | 2,36 | 2,36 | 1,94 | 1,04 | 1,34 | 1,47 | 0,98 | 1,12 | 0,75 | 0,90 | 0,56 | 0,70 | 0,96 | 1,25 |

| 1,50 | 1,50 | 7,1 | 7,1 | 3,83 | 3,83 | 2,60 | 2,60 | 2,17 | 2,28 | 1,54 | 1,70 | 1,16 | 1,34 | 0,91 | 1,09 | 0,71 | 0,88 | 1,00 | 1,30 |

| 1,60 | 1,50 | 7,1 | 7,1 | 4,04 | 4,04 | 2,82 | 2,82 | 2,38 | 2,50 | 1,74 | 1,91 | 1,34 | 1,54 | 1,07 | 1,29 | 0,85 | 1,06 | 1,27 | 1,65 |

| * - вв - водовоздушная или водогазовая смесь |

1. Способ вторичного охлаждения при непрерывной разливке металлов, включающий охлаждение поверхности вытягиваемого из кристаллизатора слитка водовоздушной смесью, получаемой путем распыления потока воды, содержащей поверхностно-активные вещества, потоком сжатого воздуха и отсос отработанной водовоздушной смеси, отличающийся тем, что охлаждение поверхности вытягиваемого из кристаллизатора слитка осуществляют водовоздушной смесью, имеющей концентрацию кислорода 5-10%, которую получают путем подачи перед распылением потока воды в поток сжатого воздуха оксида углерода, или азота, или диоксида углерода, или аргона, при этом концентрация поверхностно-активных веществ в потоке воды составляет 0,001-0,01% от объема подаваемой для вторичного охлаждения воды.

2. Способ по п.1, отличающийся тем, что водовоздушная смесь содержит, об.ч.:

| Воздух | 0,8 |

| Оксид углерода | 0,2 |

3. Способ по п.1, отличающийся тем, что водовоздушная смесь содержит, в об.ч.:

| Воздух | 0,7 |

| Азот | 0,3 |

4. Способ по п.1, отличающийся тем, что водовоздушная смесь содержит, об.ч.:

| Воздух | 0,5 |

| Диоксид углерода | 0,5 |

5. Способ по п.1, отличающийся тем, что охлаждение поверхности слитка по малому радиусу осуществляют водовоздушной смесью, получаемой путем подачи в поток сжатого воздуха аргона, а охлаждение поверхности слитка по большому радиусу осуществляют водовоздушной смесью, получаемой путем подачи в поток сжатого воздуха азота.

6. Способ по п.5, отличающийся тем, что водовоздушная смесь, подаваемая по малому радиусу, содержит, об.ч.:

| Воздух | 0,88 |

| Аргон | 0,12, |

| Воздух | 0,67 |

| Азот | 0,33 |

7. Способ по любому из пп.1-6, отличающийся тем, что в процессе охлаждения снижают отсос отработанной водовоздушной смеси до 55-20% от ее номинального значения.

8. Способ вторичного охлаждения при непрерывной разливке металлов, включающий охлаждение поверхности вытягиваемого из кристаллизатора слитка водогазовой смесью, получаемой путем распыления потока воды, содержащей поверхностно-активные вещества, потоком сжатого газа, и отсос отработанной водогазовой смеси, отличающийся тем, что охлаждение поверхности вытягиваемого из кристаллизатора слитка осуществляют водогазовой смесью, получаемой путем распыления потока воды потоком сжатого оксида углерода, или азота, или диоксида углерода, или аргона, при этом концентрация поверхностно-активных веществ в потоке воды составляет 0,001-0,01% от объема подаваемой для вторичного охлаждения воды.

9. Способ по п.8, отличающийся тем, что водогазовая смесь, подаваемая на поверхность слитка по малому радиусу, содержит аргон, а водогазовая смесь, подаваемая по большому радиусу, содержит азот.

10. Способ п.8 или 9, отличающийся тем, что в процессе охлаждения снижают отсос отработанной водогазовой смеси до 55-20% от ее номинального значения.