Способ восстановления жаростойких термодиффузионных алюминидных покрытий газотурбинных лопаток сложной конфигурации

Иллюстрации

Показать всеИзобретение относится к области восстановления жаростойких термодиффузионных алюминидных покрытий на газотурбинных лопатках сложной конфигурации. Способ включает удаление внешней изношенной зоны отработавшего покрытия и нанесение на удаленную зону покрытия шликерным методом послойно с использованием суспензии. Суспензия состоит из неорганического фосфатно-хроматного связующего и мелкодисперсных порошков алюминия и кремния. При этом проводят сушку и термофиксацию каждого слоя. Сформированное покрытие подвергают термодиффузионному отжигу в вакууме. Технический результат - получение покрытий на изношенных лопатках, не отличающихся по своим свойствам от покрытий, нанесенных на новые лопатки, повышение ресурса работы лопаток. 4 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к области восстановления жаростойких термодиффузионных алюминидных покрытий на газотурбинных лопатках.

Для защиты лопаток турбин газотурбинных двигателей (ГТД), изготавливаемых из жаропрочных сплавов на основе никеля, используются алюминидные покрытия, которые формируются путем термодиффузионного насыщения поверхности лопаток алюминием, алюминием и хромом, алюминием и кремнием и некоторыми другими элементами в сочетании с алюминием [1, с.7].

Основу таких покрытий составляют алюминиды никеля, которые образуют с алюминием интерметаллидные соединения NiAl - β-фазу и Ni3Al γ1-фазу с высокими температурами плавления. В процессе эксплуатации моноалюминид никеля NiAl окисляется, образуя на поверхности эффективную защитную пленку Al2O3 [2, с.58].

Основными способами [2, с.62] получения жаростойких термодиффузионных покрытий являются:

1. Метод насыщения из порошковых смесей с галогенидными активаторами, при котором поверхность детали соприкасается со смесью, являющейся источником осаждаемого элемента.

2. Газофазовый - бесконтактный метод, при котором поверхность деталей не соприкасается с источником осаждаемого элемента.

3. Шликерный метод или метод нанесения насыщающих составов на поверхность детали из суспензии с последующим диффузионным отжигом.

К недостаткам метода насыщения из порошковых смесей относятся:

- длительность процесса насыщения (до 16 часов) [2, с.73];

- сложность насыщения легирующими компонентами с применением 2-х или 3-х ступенчатой технологии, что дополнительно удлиняет процесс получения покрытий с заданным составом [2, с.75];

- сложность защиты локальных поверхностей, не требующих нанесения покрытий (например, замков лопаток), и засорение каналов охлаждения лопаток [1, с.20].

К недостаткам газофазового метода насыщения из порошковых смесей относится следующее:

- потребность в сложном и дорогом оборудовании;

- трудность получения равномерных по толщине покрытий;

- сложность регулирования активности алюминия на границе газовой фазы и детали [2, с.77].

По сравнению с методами насыщения из порошков и газофазовым, шликерный метод обладает следующими преимуществами:

- простотой насыщения несколькими элементами, например, алюминием и кремнием;

- сокращением термического цикла насыщения, т.к. металлотермические реакции наиболее благоприятно протекают при наличии жидкой фазы, которая обеспечивает высокую скорость диффузионных процессов. [1, с.23];

- возможностью нанесения покрытия на поверхности сложной конфигурации, в труднодоступных и локальных местах [1, с.21].

Недостатком этого метода является невысокое качество получаемых покрытий: неравномерность по толщине и высокая пористость, что связано с использованием в составе суспензии органического связующего [2, с.65], [3, 4]. Кроме того, органическое связующее обладает низкой технологичностью из-за ограниченного срока хранения [1, с.22].

Защитные свойства алюминидных покрытий определяются концентрацией алюминия в покрытии и его толщиной. В процессе эксплуатации лопаток происходит уменьшение содержания алюминия в покрытии. Если содержание алюминия в покрытии становится равным его содержанию в сплаве, то покрытие теряет свои защитные свойства [2, с.134].

Потеря защитных свойств у алюминидных покрытий в процессе эксплуатации обусловлена распадом моноалюминида никеля NiAl - β-фазы (Тпл β.=1638°С). При этом идут два процесса, которые приводят к ухудшению защитных свойств покрытия:

- диффузия никеля из подложки в покрытие и образование γ1-фазы Ni3Al, которая обладает сравнительно невысокими защитными свойствами (Тпл. γ'=1380°С);

- окисление покрытия, сопровождающееся разрушением окисной пленки и уменьшением содержания алюминия в покрытии [2, с.162].

Скорость окисления покрытия при уменьшении содержания в нем алюминия возрастает в несколько раз [1, с.161].

Существует способ восстановления жаростойких термодиффузионных алюминидных покрытий, при котором производится полное удаление изношенного покрытия. Для этого изношенное покрытие вначале растворяют в химически активном реактиве, а затем поверхность детали механически полируют и наносят новое термодиффузионное покрытие. [2, с.65] - (прототип).

При восстановлении отработавших термодиффузионных покрытий лопаток сложной конфигурации вышеуказанный способ неприемлем из-за того, что:

- процесс химического растворения изношенного покрытия трудно контролируем;

- применение химически активного реактива вызывает разрушение элементов лопаток, на которые покрытие не должно наноситься (замки, внутренние каналы охлаждения и др.);

- из-за сложной конфигурации лопаток затруднен доступ к поверхностям, на которые наносится новое покрытие для осуществления процесса механического полирования.

Поэтому лопатки сложной конфигурации с отработавшим термодиффузионным покрытием полностью выбраковываются, что является экономически нецелесообразным, т.к. они изготовлены из дефицитных и дорогостоящих материалов.

Техническим результатом изобретения является разработка способа восстановления изношенных жаростойких термодиффузионных алюминидных покрытий газотурбинных лопаток сложной конфигурации, позволяющего получать покрытия, не отличающиеся по своим свойствам от покрытий, нанесенных на новые лопатки, и продлить ресурс работы лопаток за счет исключения их выбраковки.

Указанный технический результат достигается за счет того, что в способе восстановления жаростойких термодиффузионных алюминидных покрытий газотурбинных лопаток сложной конфигурации, включающем удаление внешней изношенной зоны отработавшего покрытия и нанесение на удаленную зону покрытия шликерным методом послойно с использованием суспензии, состоящей из неорганического фосфатно-хроматного связующего и мелкодисперсных порошков алюминия и кремния, с сушкой и термофиксацией каждого слоя и последующим термодиффузионным отжигом сформированного покрытия в вакууме.

Заявленные признаки обеспечивают предлагаемому техническому решению достижение поставленной задачи, а именно:

1. Абразивно-струйный метод позволяет подготовить лопатку сложной конфигурации к восстановлению покрытия.

2. Восстановление покрытия с помощью шликерного метода на лопатках сложной конфигурации позволяет наносить покрытия в труднодоступных и локальных местах.

3. Восстановление защитных свойств, целостности и качества изношенного термодиффузионного покрытия, идентичного по своим свойствам новому покрытию, за счет того, что:

- для формирования покрытия используется суспензия на неорганическом фосфатно-хроматном связующем, представляющая собой гидролитический неорганический полимер [5, с.9, 13], после термофиксации которого происходит его дегидратация и сшивка [5, с.51], при этом мелкодисперсные частицы алюминия и кремния распределяются по поверхности детали равномерно, а сформированное покрытие имеет высокую прочность сцепления с покрываемой деталью;

- после термодиффузионного отжига в вакууме полученное термодиффузионное алюминидное покрытие имеет равномерную толщину и низкую пористость.

4. Исключение выбраковки лопаток сложной конфигурации дает значительный экономический эффект за счет экономии дефицитных и дорогостоящих материалов.

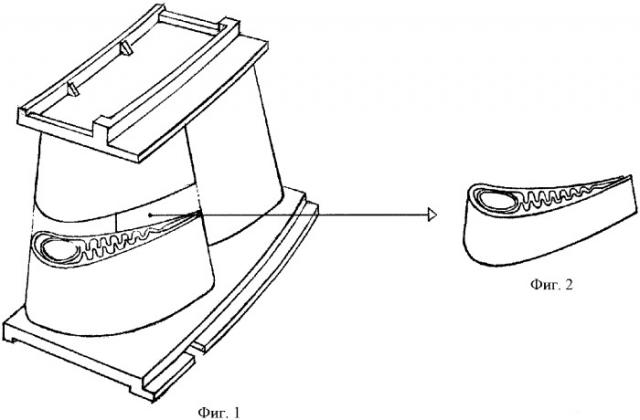

На Фиг.1 представлен внешний вид газотурбинной лопатки сложной конфигурации.

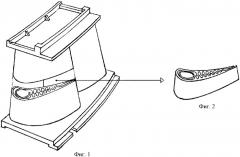

На Фиг.2 представлен фрагмент профиля рабочей части лопатки.

На Фиг.3а представлена схема микроструктуры и микрофотография изношенного термодиффузионного покрытия лопатки.

На Фиг.3б представлена схема микроструктуры изношенного термодиффузионного покрытия лопатки после абразивно-струйной обработки.

На Фиг.3в представлена схема микроструктуры и микрофотография восстановленного предлагаемым способом термодиффузионного покрытия лопатки.

Ниже приведен пример реализации предлагаемого способа.

Из комплекта лопаток сложной конфигурации для газотурбинной установки ГТУ-250 (См. Фиг.1), изготовленных из никелевого сплава ЭК-9 с жаростойким термодиффузионным алюминидным покрытием, отработавших более 3000 часов при температуре 800-1000°С, были выбраны две лопатки, на которых отрабатывалась технология предлагаемого способа.

1. Из лопатки был вырезан фрагмент (Фиг.2) и изготовлен микрошлиф для определения толщины покрытия, микротвердости и содержания алюминия (распределения элементов по толщине покрытия). Результаты измерений представлены в Таблице 3. Микроструктура термодиффузионного покрытия состоит из двух зон: внешней δ1 и внутренней δ2. На Фиг.3а представлена схема микроструктуры внешней и внутренней зон изношенного покрытия. Было установлено, что разрушение покрытия произошло в пределах его внешней зоны

2. Абразивно-струйным методом (абразив - электрокорунд марки 14 AF100, зерно 1,0÷1,5 мм, давление воздуха 0,5÷0,6 МПа) была удалена внешняя разрушенная зона δ1 изношенного покрытия лопатки, при этом внутренняя зона δ2 сохранена (Фиг.3б).

3. На подготовленную поверхность было нанесено новое термодиффузионное покрытие по следующей технологии:

3.1 приготовление неорганического фосфатно-хроматного связующего. Состав связующего представлен в Таблице 1.

| Таблица 1 | ||

| Наименование | Количество | Весовые соотношения |

| Вода дистиллированная, мл | 500 | 10 |

| Магния оксид, г | 50 | 1 |

| Хромовый ангидрид, г | 60 | 1,2 |

| Ортофосфорная кислота, мл | 140 | 5 |

Плотность связующего 1,30 г/см3, рН 1,58.

3.2 приготовление суспензии, представляющей собой смесь мелкодисперсных порошков алюминия и кремния в неорганическом связующем. Состав суспензии представлен в Таблице 2.

| Таблица 2 | ||

| Наименование | Количество | Весовые соотношения |

| Связующее, мл | 500 | 10 |

| Алюминиевый порошок, г | 390 | 6 |

| Кремниевый порошок, г | 65 | 1 |

Суспензия содержит порошки алюминия и кремния с размером частиц не более 10 мкм. Такой размер обеспечивает хорошее удерживание частиц во взвешенном состоянии, быстрое высыхание суспензии на насыщаемой поверхности и получение равномерного слоя, обладающего необходимой прочностью для проведения дальнейших технологических операций.

Определены следующие свойства суспензии:

плотность - 1,65 г/см3, рН 2,4, вязкость - 15 сек.

Полученная суспензия обладает высокой технологичностью:

выдерживает длительное хранение без изменения своих свойств (более года) и имеет вязкость, обеспечивающую ее нанесение на поверхности деталей различными методами (распылением, окунанием, кистью).

3.3 нанесение на подготовленную поверхность двух слоев суспензии кистевым методом.

3.4 сушка каждого нанесенного слоя в термошкафу при температуре 90±10°С не менее 20 минут и термофиксация каждого слоя при температуре 340±10°С не менее 30 минут.

Во время сушки происходит процесс удаления физической воды, а в процессе термофиксации - дегидратация и сшивка неорганического полимера, алюмохромфосфаты дегидратируются (удаляется кристаллизационная вода) в интервале 110÷350°С [5, с.75, 77]. После термофиксации образуется водо- и кислотостойкое покрытие, термодиффузионным оно становится после диффузионного отжига в вакууме.

3.5 диффузионный отжиг в вакууме производился в вакуумной термической печи Degussa - Durferrit, тип V/S 50/50 по режиму: 1050±10°С - 4 часа, вакуум во время выдержки - 1,33×10-4 - 1,33×10-5 Па.

Режим термодиффузионного отжига был выбран в соответствии с режимом термической обработки материала лопатки.

Схема микроструктуры восстановленного термодиффузионного покрытия лопатки представлена на Фиг.3в.

Для сравнения характеристик восстановленного покрытия аналогичное покрытие было нанесено по вышеуказанной технологии на новую лопатку.

В Таблице 3 представлены результаты измерения толщины, микротвердости и содержания алюминия в каждой зоне изношенного, восстановленного покрытия и нового покрытия.

| Таблица 3 | |||

| Параметры покрытия | Покрытие | ||

| Изношенное | Восстановленное | Новое | |

| Толщина, мкм, | |||

| внешней зоны δ1 | 0÷45 | 24÷40 | 30÷45 |

| внутренней зоны δ2 | 15÷23 | 15÷25 | 15÷25 |

| Микротвердость, кг/мм, | |||

| внешней зоны δ1 | 560 | 770 | 780 |

| внутренней зоны δ2 | 220 | 700 | 680 |

| Содержание алюминия, %, | |||

| внешняя зона δ1 | 13÷17 | 24÷26 | 24÷26 |

| внутренняя зона δ2 | 7÷13 | 10÷17 | 12÷18 |

Как видно из Таблицы 3:

- в изношенном покрытии:

произошло разрушение внешней зоны δ1 с уменьшением ее толщины, снижением микротвердости и уменьшением содержания алюминия в ней до величины 13÷17%;

сохранилась толщина внутренней зоны δ2, снизилась микротвердость и содержание алюминия в ней уменьшилось до 7÷13%,

- после восстановления изношенного покрытия произошло полное восстановление толщины внутренней и внешней зон, их микротвердости и содержания алюминия до 24÷26% во внешней и 10÷17% во внутренней зоне диффузионного покрытия. Увеличение концентрации алюминия повышает ресурс защитного действия алюминидных покрытий [1, с.123], а легирование кремнием повышает жаростойкость алюминидных покрытий [1, с.78], [2, с.88] и увеличивает прочность сцепления защитного окисла с поверхностью покрытия.

Использование предложенного способа восстановления покрытий дорогостоящих лопаток сложной конфигурации позволяет продлить ресурс работы за счет исключения их выбраковки и повысить экономичность эксплуатации газотурбинных установок.

Способ эффективен и доступен для предприятий машиностроения и судостроения, занимающихся ремонтом газотурбинных установок.

Источники информации

1. Тамарин Ю.А., Жаростойкие диффузионные покрытия лопаток ГТД. - М.: Машиностроение, 1978 г.

2. Коломыцев П.Т. Высокотемпературные защитные покрытия для никелевых сплавов. - М.: Металлургия, 1991 г. - Прототип.

3. А.С. № 326258.

4. А.С. № 621797.

5. Сычев М.М. Неорганические клеи. - Л.: Химия, 1986 г.

1. Способ восстановления жаростойких термодиффузионных алюминидных покрытий газотурбинных лопаток сложной конфигурации, включающий удаление внешней изношенной зоны отработавшего покрытия и нанесение на удаленную зону покрытия шликерным методом послойно с использованием суспензии, состоящей из неорганического фосфатно-хроматного связующего и мелкодисперсных порошков алюминия и кремния, с сушкой и термофиксацией каждого слоя и последующим термодиффузионным отжигом сформированного покрытия в вакууме.

2. Способ по п.1, отличающийся тем, что внешнюю изношенную зону отработавшего покрытия удаляют абразивно-струйным методом.

3. Способ по п.1, отличающийся тем, что используют неорганическое фосфатно-хроматное связующее, состоящее из ортофосфорной кислоты, окиси магния, хромового ангидрида и дистиллированной воды в весовом соотношении: 5:1:1,2:10.

4. Способ по п.1, отличающийся тем, что используют суспензию с весовым соотношением фосфатно-хроматного связующего и порошков алюминия и кремния, составляющим 10:6:1, и размером частиц алюминия и кремния не более 10 мкм.

5. Способ по п.1, отличающийся тем, что сушку каждого слоя осуществляют при температуре 90±10°С не менее 20 мин, а термофиксацию при температуре 340±10°С не менее 30 мин.