Узел ограничителя прогиба

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности по производству лущеного шпона и, в частности, к узлам лущильных станков для предотвращения прогибов чураков при их долущивании. Узел ограничителя прогиба содержит прижимную балку, снизу которой вдоль нее расположены прижимные парные ролики. Прижимная балка снизу имеет один общий вал для всех прижимных парных роликов, которые подвешены на нем при помощи подвесных кронштейнов, с возможностью ограниченного синхронного вращения их с общим валом вокруг оси общего вала по радиусу R. Вал имеет по всей длине с двух сторон одинаковые параллельные пазы в виде лысок определенной ширины, в которые вставлены плоские кронштейны с установленными между ними парными прижимными роликами. Сверху общего вала установлена платформа с амортизаторами, которые установлены в плоскости, перпендикулярной плоскости оси вращения чурака, при этом ось общего вала и оси парных прижимных роликов образуют жесткий треугольник. Технический результат заключается в упрощении конструкции и повышении надежности узла ограничителя прогиба и устранении зависимости от схемы движения прижимной балки. 7 ил.

Реферат

Изобретение относится к деревообрабатывающей промышленности по производству лущеного шпона и, в частности, к узлам лущильных станков для предотвращения прогибов чураков при их долущивании.

Известен узел ограничителя прогиба, содержащий прижимную балку, снизу которой вдоль нее расположены нажимные парные ролики, а сбоку, напротив, со стороны, противоположной расположению лущильного ножа, расположена другая группа роликов. При этом прижимная балка и шарнирные рычаги оснащены направляющими и приводными средствами, обеспечивающими контакт роликов со стволом при изменении его диаметра. (См. описание к заявке IT 20538/86 P от 22.05.86 или к патенту FI №86391 от 22.05.87 опубл. ИСМ выпуск №19, стр.22.) Наличие направляющих и приводных средств и их согласованность в обеспечении прижима уменьшающегося в диаметре чурака в процессе лущения усложняет и снижает надежность узла ограничителя прогиба. В итоге ведет к удорожанию процесса лущения, что, в конечном счете, сказывается на себестоимости конечного продукта. Усилия прижима роликов требует дополнительного расхода энергии. Кроме этого данный узел ограничителя прогиба применим для движения прижимной балки по прямой линии с помощью винтовых пар, а при движении по радиусу, в случае использования гидроцилиндров для движения прижима, еще более усложняет задачу согласованности направляющих и приводных средств в обеспечении прижима уменьшающегося в диаметре чурака в процессе лущения. Неравномерность нажимного воздействия роликов приводит к понижению качества получаемого шпона, толщина которого по краям и центру линии лущения зависит от силы воздействия прижимных роликов.

Известен, принятый за прототип, узел ограничителя прогиба, содержащий прижимную балку, вдоль которой снизу расположены нажимные парные ролики, и состоящий из П-образной рамы, шарнирно закрепленной на станке с возможностью поворота относительно оси обрабатываемого чурака, и прижимной балки, соединенной с П-образной рамой посредством гидроцилиндра положения прижимной балки. Движение прижимной балки с закрепленными на ней прижимными роликами вдоль П-образной рамы осуществляется при помощи зубчатых колес, шарнирно закрепленных на прижимной балке, и реечных направляющих, жестко закрепленных на П-образной раме. На суппорте станка (либо на станине) установлен гидроцилиндр положения суппорта станка относительно оси обрабатываемого чурака, упирающийся своим штоком в упор, связанный со станиной (либо суппортом) станка. Гидроцилиндр положения суппорта станка относительно оси обрабатываемого чурака оснащен возвратной пружиной. Приводной гидроцилиндр соединен с датчиками прогибов чурака, каждый из которых состоит из корпуса, закрепленного на станине, боковых и следящего роликов, рамы, боковых и следящей пружин, индуктивной катушки, через цепь сравнения сигналов, блок управления приводным гидроцилиндром. (См. описание к авторскому свидетельству SU №1440722 от 09.08.87 опубл. 30.11.88, Бюл №44.) Хотя данный узел ограничителя прогиба применим для движения прижимной балки по радиусу, и в нем исключена вторая группа роликов со сложными направляющими и приводными средствами к ним, но наличие трех гидроцилиндров, обеспечение их взаимодействия и взаимодействие их с датчиками прогибов в процессе лущения все равно усложняют и снижают надежность узла ограничителя прогиба. В итоге ведет к удорожанию процесса лущения, что, в конечном счете, сказывается на себестоимости конечного продукта.

Задачей изобретения является создание более простого и надежного устройства, исключающего прогиб и дробление чурака. Повысить качество шпона при любых схемах движения прижимной балки.

Технический результат изобретения заключается в упрощении конструкции и повышении надежности узла ограничителя прогиба, в устранении зависимости от схемы движения прижимной балки.

Поставленная цель достигается тем, что узел ограничителя прогиба, содержащий прижимную балку, вдоль которой снизу расположены нажимные парные ролики, при этом прижимная балка снизу имеет один общий вал для всех нажимных парных роликов, которые подвешены на нем при помощи подвесных кронштейнов, с возможностью ограниченного синхронного вращения их с общим валом вокруг оси общего вала по радиусу R, а вал имеет по всей длине с двух сторон одинаковые параллельные пазы в виде лысок определенной ширины, в которые вставлены плоские кронштейны с установленными между ними парными прижимными роликами, а сверху общего вала установлена платформа с амортизаторами, которые установлены в плоскости, перпендикулярной плоскости оси вращения чурака, при этом ось общего вала и оси парных прижимных роликов образуют жесткий треугольник, у которого не меняются углы, где R - радиус ограниченного вращения между осями парных прижимных роликов и осью общего вала в мм.

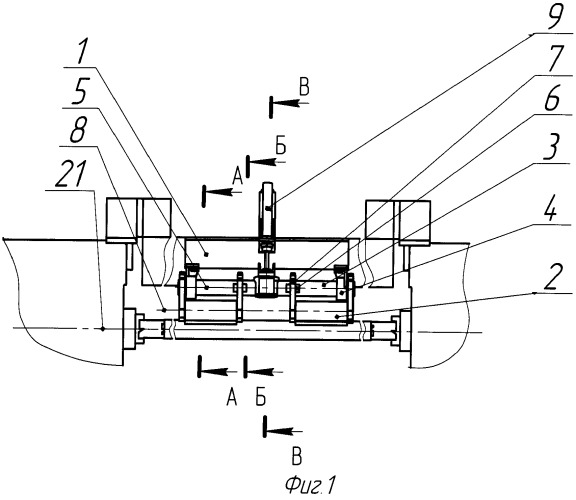

На фиг.1 - представлен общий вид устройства спереди.

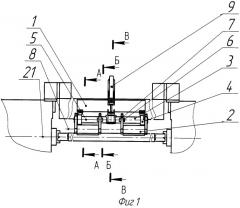

На фиг.2 - сечение А-А. Крепление вала к прижимной балке.

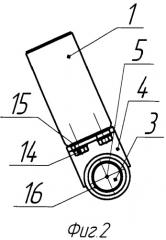

На фиг.3 - сечение Б-Б. Крепление парных роликов к валу.

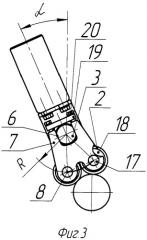

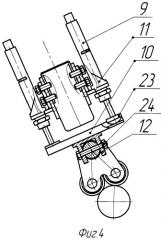

На фиг.4 - сечение В-В. Крепление амортизаторов к валу.

На фиг.5 - представлен один из вариантов монтажа узла ограничителя прогиба на лущильном станке при движении его по радиусу.

На фиг.6 - представлен один из вариантов монтажа узла ограничителя прогиба на лущильном станке при движении его по радиусу на выносных элементах.

На фиг.7 - представлен один из вариантов монтажа узла ограничителя прогиба на лущильном станке при движении его по прямой.

Узел ограничителя прогиба содержит прижимную балку 1, вдоль которой снизу расположены нажимные парные ролики 2. К прижимной балке 1 снизу подвешен общий вал 3 при помощи подвесных кронштейнов 4, с возможностью вращения общего вала 3 вокруг своей оси 5. Общий вал 3 имеет по всей длине с двух сторон одинаковые параллельные пазы 6 в виде лысок определенной ширины, в которые вставлены плоские кронштейны 7 с установленными между ними парными прижимными роликами 2 с осями 8, отстоящими от оси 5 общего вала 3 на радиус R. Парные прижимные ролики 2 имеют возможность перемещаться по радиусу R относительно оси 5. Пазы 6 обеспечивают крепление всех плоских кронштейнов 7 с роликами 2 между ними к общему валу 3 и исключают смещение их относительно него. Для устранения резонансных явлений при вращении чурака малого диаметра предусмотрены амортизаторы 9 (см. фиг.4), опирающиеся на платформу 10. Амортизаторы 9 установлены в плоскости, перпендикулярной плоскости оси вращения чурака, на кронштейнах 11 и закреплены с боков прижимной балки 1. Платформа 10 установлена на общий вал 3 при помощи установочного кронштейна 12. Ось 5 общего вала 3 и оси 8 парных прижимных роликов 2 образуют жесткий треугольник, у которого не меняются углы и который может поворачиваться относительно общего вала 3 по радиусу R, обеспечивая постоянный совместный контакт парных роликов 2 с чураком.

Изготавливается и собирается узел ограничителя прогиба следующим образом. Из прямоугольного стального профиля 100×200×6 отрезается прижимная балка 1 длиной 1900 мм. На одной из сторон на концах прижимной балки 1 устанавливают элементы крепления общего вала 3 (см. фиг.2), например подвесной кронштейн 4, при помощи болтов 14 с регулировочными подкладками 15 или компенсаторами. В отверстия подвесных кронштейнов 4 вставляют общий вал 3 с подшипниками 16. Затем заранее изготовленный общий вал 3 из стали типа 40Х диаметром Ф=60 мм и длиной 1800 мм с пазами 6 в виде параллельных лысок устанавливают в соответствующие отверстия с подшипниками 16 подвесных кронштейнов 4. Количество лысок на каждой стороне вала совпадает с количеством плоских кронштейнов 7 (см. фиг.3), между которыми устанавливаются парные прижимные ролики 2 диаметром Ф=80 мм. Каждый парный ролик устанавливается на валу ролика 17 с помощью подшипников 18. В свою очередь, вал ролика 17 устанавливается в отверстие диаметром Ф=30 мм плоских кронштейнов 7 и фиксируются от смещения вдоль оси 8 специальными шайбами или ригелем, устанавленными на концы вала роликов 17 в проточки вала роликов. Плоские кронштейны 7 выполнены из стального листа 70×100 толщиной 20 мм в виде трапециидальной пластины, которые в основании имеют сквозные отверстия с разнесенными на 82 мм центрами и расположенными вокруг них полуокружностями радиуса 35 мм. Затем полуокружности по боковым сторонам переходят в равнобедренную трапецию со сквозным отверстием сверху, соответствующим форме поперечного сечения общего вала 3 в месте параллельных пазов 6. При этом глубина сквозного отверстия, соответствующего форме поперечного сечения вала 3, в месте параллельных пазов 6 паза меньше, чем диаметр общего вала 3. Собранный таким образом подвижной узел, в который входят парные ролики 2, расположенные между двумя плоскими кронштейнами 7, устанавливается в соответствующие пазы 6 и крепятся на общем валу 3 с помощью прямоугольных накладок 19 и болтов 20, вворачивающихся сверху в плоские кронштейны 7. На фиг.1 изображено два таких подвижных узла, расположенных вдоль оси 21 вращения шпинделей и симметрично относительно продольной оси 22 (см. фиг.6) линии лущения, но таких подвижных узлов может быть расположено несколько вдоль оси 21 вращения шпинделей. При этом, если количество подвижных узлов равно n, где n равно 2, 4, 6…, то подвижные узлы расположены симметрично относительно продольной оси 22 линии лущения, а если количество подвижных узлов равно n+1, где n равно 0, 2, 4, 6…, то по крайней мере один подвижной узел расположен симметрично продольной оси 22 лущении лущения, т.е. расположен на оси симметрии. Количество устанавливаемых подвижных узлов зависит от ширины ролика и длинны обрабатываемого чурака. В нашем случае при схеме установки подвижных узлов n+1 и длине чурака 1690 мм, длине ролика 160 мм было установлено семь таких узлов. В качестве амортизаторов 9 установлены тормозные гидроцилиндры YDR-32-60 фирмы «FESTO» с наконечниками 23 типа YSRP-32 фирмы «FESTO» на кронштейнах 11 и закреплены с боков прижимной балки 1. Платформа 10 (см. фиг.4) изготовлена из отрезка швеллера и установлена на общий вал 3 при помощи установочного кронштейна 12 и закреплена на общем валу 3 при помощи болтового соединения 24, проходящего через сквозное отверстие общего вала 3. В наше случае таких амортизаторов 9 было установлено два по центру между шпинделями лущильного станка, но их может быть установлено несколько и не только между подвижными узлами, но и внутри подвижных узлов над парными роликами между плоскими кронштейнами 7.

Предлагаемый узел ограничителя прогиба может быть размещен на элементах, перемещающих его к оси вращения шпинделей, как по радиусу, так и по прямой. На фиг.5 представлен узел ограничителя прогиба, расположенный между двух Г-образных рычагов 25, установленных при помощи осевых шарнирных узлов 26 на установочных кронштейнах 27, размещенных на противоположных бабках лущильного станка. При этом перемещение узла ограничителя прогиба, расположенного на лущильном станке, осуществляется при движении его по радиусу при помощи гидроцилиндров 28. Иногда лущильные станки имеют дополнительную оснастку, которая не позволяет использовать узел ограничителя прогиба с установленными подвижными узлами, выполненными по всей длине обрабатываемого чурака. В этом случае можно использовать выносные элементы 29 (см. фиг.6) на П-образной раме 30, стойки которой размещены на противоположных бабках лущильного станка. При этом перемещение узла ограничителя прогиба, расположенного на лущильном станке, осуществляется при движении его по радиусу при помощи гидроцилиндров 31, размещенных на противоположных бабках лущильного станка. Предлагаемый узел ограничителя прогиба может быть размещен на элементах, перемещающих его к оси вращения шпинделей и по прямой (см. фиг.7). В этом случае, перемещение прижимной балки 1 узла ограничителя прогиба осуществляется в пазах стоек 32 при помощи вращения винтов 33, которые размещены на противоположных бабках лущильного станка.

Узел ограничителя прогиба работает следующим образом. Когда диаметр чурака в процессе лущения становится близким к 130 мм, то прижимная балка соприкасается с чураком и не дает ему прогибаться под воздействием лущильного ножа и прижимной планки. Прижимная балка устанавливается таким образом, чтобы угол α находился в пределах 20-40° от вертикальной линии и был направлен в противоположную сторону от установленного лущильного ножа (на фиг. не показан). На фиг.3 чурак в виде круга расположен снизу, лущильный нож располагается справа от него, а угол α - слева. При этом вертикальная ось вращения роликов, расположенных ближе к лущильному ножу, на фиг.3 - правый ролик, не пересекала вертикальную ось вращающегося чурака и находилась в правой верхней четверти вертикального сечения чурака. Угол α выбирается, исходя из диаметра выбранных роликов, расстояния между ними и радиуса R, обеспечивающих постоянный совместный контакт парных роликов 2 с чураком. В нашем случае радиус R был выбран 110 мм. Поэтому по мере лущения парные ролики находятся в постоянном контакте с обрабатываемым чураком, поворачиваясь вокруг общего вала при отклонении одного из них. В случае возникновения резонансных явлений при вращении чурака малого диаметра предусмотрены амортизаторы 9, которые гасят непредвиденные нагрузки.

Таким образом, узел ограничителя прогиба является узлом лущильного станка, позволяющим улучшить не только качество производимого шпона, но и повысить его количество за счет уменьшения диаметра карандаша, получаемого в процессе лущения. При этом предложено более простое и надежное устройство, исключающее прогиб и дробление чурака и не ограничивает реализацию при разных схемах установки и воздействия. Повышена надежность его эксплуатации.

Узел ограничителя прогиба, содержащий прижимную балку, снизу которой вдоль нее расположены прижимные парные ролики, отличающийся тем, что прижимная балка снизу имеет один общий вал для всех прижимных парных роликов, которые подвешены на нем при помощи подвесных кронштейнов, с возможностью ограниченного синхронного вращения их с общим валом вокруг оси общего вала по радиусу R, а вал имеет по всей длине с двух сторон одинаковые параллельные пазы в виде лысок определенной ширины, в которые вставлены плоские кронштейны с установленными между ними парными прижимными роликами, а сверху общего вала установлена платформа с амортизаторами, которые установлены в плоскости, перпендикулярной плоскости оси вращения чурака, при этом ось общего вала и оси парных прижимных роликов образуют жесткий треугольник, величины углов которого не меняются, где R - радиус ограниченного вращения между осями парных прижимных роликов и осью общего вала в мм.